Изобретение относится к области металлургии, а именно к получению плакированной коррозионно-стойкой стали, и изделий из нее, в частности листов и труб, применяемых для оборудования нефтехимического машиностроения, для нефтепроводов, тепловых сетей и других целей. Основные требования, предъявляемые к указанной стали и изделиям из нее, - коррозионная стойкость, высокое качество соединения слоев, удовлетворительная свариваемость, а также прочность, пластичность, вязкость и хладостойкость.

Известна трехслойная сталь с плакирующими слоями из коррозионно-стойких сталей и основой из низкоуглеродистой стали, получаемая с использованием сварки взрывом [1]. При этом прочность сцепления слоев ниже прочности основного слоя, входящего в композицию, и напряжения, возникающие при сварке, могут вызвать расслоения.

Известна трехслойная коррозионно-стойкая сталь, включающая основной слой из конструкционной стали, промежуточный слой и покрытие из нержавеющих сталей [2] , в которой повышение стойкости к коррозии в хлоридсодержащих средах достигается использованием в качестве покрытия стали, имеющей стационарный электродный потенциал (потенциал коррозии) электроотрицательнее потенциала стали, взятой в качестве промежуточного слоя. При этом не обеспечивается коррозионная стойкость сварных соединений из-за нарушения в зоне сварного шва чередования слоев, а также стойкость трехслойной стали против коррозионно-механического разрушения.

Известна плакированная коррозионно-стойкая сталь, содержащая наружные слои из коррозионно-стойкой высоколегированной стали 08Х18Н10 и основной слой из стали 10, получаемая с использованием способа электрошлаковой наплавки [3] (прототип изобретения "сталь"), имеющая высокую прочность сцепления слоев, а также стойкость против общей коррозии в ряде агрессивных сред. В этом случае при сравнительно высоком расходе легирующих элементов, но произвольно выбранном соотношении толщин слоев не обеспечиваются стойкость трехслойной стали против некоторых видов коррозионно-механического разрушения и ее свариваемость, а также вязкость и хладостойкость.

Известны листы из плакированной коррозионно-стойкой стали с основой из стали 08Ю с содержанием углерода не более, чем в плакирующих слоях, в которой толщина плакирующих слоев прямо пропорциональна их удлинениям [4]. При этом определенный комплекс механических характеристик, в частности высокая пластичность, достигается регулированием толщины плакирующего слоя. При использовании для плакирования высокопластичных коррозионно-стойких сталей типа 08Х18Н10 увеличение толщины плакирующих слоев приводит к повышенному расходу легирующих элементов. При использовании малопластичных коррозионно-стойких сталей, например, сталей ферритного или феррито-мартенситного классов увеличение пластичности композици за счет уменьшения толщины плакирующего слоя приводит к снижению коррозионной стойкости.

Известны трубы с покрытиями для нефтепроводов - с внутренним эпоксидным покрытием и наружным полимерным или другим неметаллическим покрытием [5]. Учитывая, что на концы труб, подлежащие сварке в условиях монтажа нефтепроводов, покрытия не наносится, следует предусматривать дополнительные технологические решения, обеспечивающие защиту стыков от коррозии, что дорого и не всегда эффективно.

Известны трехслойные трубы с основным слоем из углеродистой стали и плакирующими слоями из коррозионно-стойких сталей, получаемые способами совместного горячего пластического деформирования однослойных труб [6] (прототип изобретения "изделие"). При этом прочность сцепления слоев ниже прочности основного слоя и напряжения, возникающие при сварке (в частности при монтаже трубопровода), вызывают расслоения. Кроме того, плакирующий слой из коррозионно-стойкой стали аустенитного класса при произвольно выбранном соотношении толщин слоев может не обеспечивать стойкость биметаллических труб против коррозионно-механического разрушения.

Задача, на решение которой направлено изобретение, заключается в создании плакированной двух - или трехслойной коррозионно-стойкой стали и изделий из нее, сочетающих следующий комплекс свойств - стойкость против различных видов коррозионного и коррозионно-механического разрушения при минимальном расходе легирующих элементов, высокое качество соединения слоев, удовлетворительную свариваемость при достаточной прочности, пластичности, а также вязкости и хладостойкости.

Техническим результатом изобретения является повышение стойкости против коррозионно-механического разрушения и снижение расхода легирующих элементов при сохранении высокого качества соединения слоев, стойкости против общей коррозии, прочности и пластичности. Кроме того, техническим результатом изобретения является повышение свариваемости, вязкости и хладостойкости.

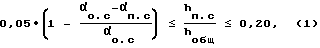

Указанный технический результат достигается тем, что в плакированной коррозионно-стойкой стали, состоящей из основного слоя из углеродистой или низколегированной стали и по крайней мере одного плакирующего слоя из коррозионно-стойкой стали, содержание углерода в стали основного слоя составляет 0,02-0,20%, прочность сцепления слоев не ниже прочности стали основного слоя, а отношение толщины плакирующего слоя к общей толщине слоев определяется в зависимости от термических коэффициентов линейного расширения сталей плакирующего и основного слоев по следующей зависимости:

где

αо.с и αп.с - термические коэффициенты линейного расширения сталей основного и плакирующего слоев соответственно;

hобщ и hп.с - общая толщина слоев и толщина плакирующего слоя соответственно.

В предлагаемой плакированной коррозионно-стойкой стали основной слой выполнен из углеродистой или низколегированной стали, содержащей следующие компоненты, мас.%: углерод 0,02-0,2; кремний 0,05-0,8; марганец 0,3-2,1 и один или несколько элементов из группы, включающей ниобий 0,005-0,1; ванадий 0,005-0,12; титан 0,005-0,08; бор 0,001-0,006, при этом

C - 0,11•Mn + 0,477•V - 0,49•Nb + 0,286•Ti + 0,193•C•Mn + 0,373•Mn•Nb - 2,47•V•Nb - 4,12•V•Ti - 3,88•C2 + 0,02•Mn2 + 0,037•Si + 5,0•B < 0,45 (2)

C + 0,44•Mn + 0,92•Ti + 1,21•C•Mn - 0,7•Mn•Ti - 0,13•Mn2 + 0,04•Si < 0,729 (3),

а плакирующий слой выполнен из коррозионно-стойкой стали, содержащей 5-20% хрома и не более 0,1% серы.

Указанный технический результат достигается также тем, что изделия выполняют из вышеуказанной плакированной коррозионно-стойкой стали.

Ограничение значений толщины каждого плакирующего слоя в соответствии с зависимостью (1) обеспечивает удовлетворительную коррозионную стойкость плакированной стали при минимальном расходе легирующих элементов. Увеличение отношения толщины плакирующего слоя к общей толщине свыше 0,20 приводит к повышенному расходу легирующих элементов. Кроме того, при использовании в качестве плакирующего слоя коррозионно-стойких сталей феррито-мартенситного класса с содержанием мартенсита более 50%, имеющих ограниченную свариваемость, уменьшение доли основного слоя в суммарной толщине слоев приводит к ухудшению свариваемости.

При снижении значений толщины плакирующего слоя менее рассчитанных по зависимости (1) снижается стойкость плакированной стали против общей коррозии и против коррозионно-механического разрушения. Стойкость плакированной стали против коррозионно-механического разрушения, в частности против коррозионного растрескивания и коррозионной усталости, зависит от уровня и знака внутренних напряжений в поверхностных слоях. Снижая уровень растягивающих напряжений или создавая сжимающие напряжения в поверхностных слоях, контактирующих с агрессивной средой, можно повысить стойкость материала к указанным видам разрушения. Напряжения в поверхностном плакирующем слое зависит от соотношения термических коэффициентов линейного расширения сталей основного и плакирующего слоев и от их толщин. Для случаев, когда термический коэффициент линейного расширения основы из углеродистой или низколегированной стали выше, чем у плакировки, т.е. для случаев плакирующих слоев из хромистых ферритных или феррито-мартенситных сталей, при охлаждении после горячей прокатки и термической обработки в плакирующем слое возникают напряжения сжатия, уровень которых тем выше, чем меньше отношение толщины плакирующего слоя к общей толщине слоев. Тогда уменьшение относительной толщины плакирующего слоя приводит к увеличению в нем уровня сжимающих напряжений и, следовательно, к повышению стойкости против коррозионно-механического разрушения, при этом ограничение минимального значения этого отношения выражением (1) определяется необходимостью обеспечения стойкости против общей коррозии. При использовании плакирующих слоев с более высокими термическими коэффициентами линейного расширения увеличение минимально допустимого значения отношения hп.с/hобщ предупреждает появление растягивающих напряжений в плакирующем слое, а следовательно, и склонность к коррозионно-механическому разрушению.

Ограничение содержания углерода в стали основного слоя в интервале 0,02 - 0,20% при толщине его не менее 60% от суммарной толщины слоев для варианта трехслойной стали и не менее 80% для варианта двухслойной стали позволяет получить требуемый уровень прочности в широком диапазоне свойств в зависимости от назначения. При более низком содержании углерода - менее 0,02% - прочность трехслойной стали и изделий из нее будет низкой независимо от прочности стали плакирующих слоев. При содержании углерода в стали основного слоя более 0,20% ухудшаются свариваемость и пластичность плакированной стали.

Высокая прочность сцепления слоев - не ниже прочности стали основного слоя - обеспечивается использованием для получения плакированной заготовки способов наплавки на основу из углеродистой или низколегированной стали слоя из коррозионно-стойкой стали при глубине проплавления основы не менее 3 мм, определяется при испытаниях на срез плакирующего слоя (по ГОСТ 10885-85). Такая прочность сцепления позволяет подвергать плакированную сталь различным видам сварки без нарушения сплошности соединения слоев. При более низкой прочности сцепления слоев напряжения, возникающие при сварке, могут вызывать расслоения.

При ограничении содержания серы в плакирующем слое - не более 0,01%, что достигается использованием для получения трехслойной заготовки методов электрошлаковой наплавки, правильным выбором наплавки и состава шлаков, - для обеспечения высокой коррозионной стойкости трехслойной стали и изделий из нее в стали плакирующего слоя достаточно поддерживать содержание хрома на уровне 5-20%. При большом содержании серы для обеспечения коррозионной стойкости требуется более высокое содержание основного легирующего элемента - хрома или других легирующих элементов, - что может быть экономически нецелесообразно.

Предельные содержания по углероду (0,02-0,2%), кремнию (0,05-0,8%) и марганцу (0,3)2,1%) в основном слое обеспечивают необходимый уровень прочностных, пластических, вязких свойств и свариваемости (ударной вязкости сварных соединений и склонности к холодным трещинам).

При снижении содержания основных легирующих элементов - углерода, кремния, марганца - прочностные свойства достигаются за счет микролегирования карбидообразующими элементами - ниобием 0,005-0,1%; ванадием 0,005-0,12%; титаном 0,005-0,08% и бором 0,001-0,006%.

Наличие достаточного количества микролегирующих элементов позволяет даже при низком содержании углерода обеспечить необходимый уровень прочности стали при сохранении свойств сварных соединений.

Выбор химического состава основного слоя в соответствии с определенными соотношениями химических элементов направлен на обеспечение требуемого комплекса свойств плакированной стали и ее сварных соединений, в частности параметров вязкости и хладостойкости.

Соотношение C - 0,11•Mn + 0,477•V - 0,49•Nb + 0,286•Ti + 0,193•Mn + 0,373•Mn•Nb - 2,47•V•Nb - 4,12•V•Ti - 3,88•C2 + 0,02•n2 + 0,037•Si + 5,0•B < 0,45 обеспечивает ударную вязкость основного металла на образцах с острым надрезом при температуре -40oC в пределах 60-250 Дж/см2.

Соотношение C + 0,44•Mn + 0,92•Ti + 1,21•C•Mn - 0,7•Mn•Ti - 0,13•Mn2 + 0,04•Si < 0,729 обеспечивает твердость сварных соединений в пределах 159-350 HV10, гарантирующую отсутствие холодных трещин.

Ограничение содержания серы в плакирующем слое не более 0,01% приводит к дополнительному повышению свариваемости, а также обеспечивает высокую вязкость, хладостойкость и пластичность стали.

Изготовление изделий из предложенной стали обеспечивает высокий уровень их свойств: коррозионной стойкости, прочности, пластичности, свариваемости, вязкости и хладостойкости при минимальном расходе легирующих элементов.

Пример 1. Трехслойные заготовки, состоящие из внутреннего основного слоя из стали 10 и плакирующих слоев из стали 08Х18ФБ размерами 300•1290•5000 мм с толщиной каждого плакирующего слоя 20 мм, получены электрошлаковой наплавкой из стали 10 электродами из стали типа 08Х18ФБ на установках электрошлаковой наплавки Череповецкого металлургического комбината. При этом глубина проплавления основного слоя обеспечивается на уровне 3-5 мм по всей наплавляемой поверхности, что обеспечило прочность сцепления слоев не ниже прочности основного слоя. Наплавленные заготовки были прокатаны на стане 2000 на полосы толщиной 2,5 мм. При этом среднее значение толщины каждого плакирующего слоя составило 0,16 мм или 6,4% от суммарной толщины слоев. Химический состав стали 10: 0,09% C; 0,33% Si; 0,53% Mn; 0,025% S; 0,033% P. Химический состав плакирующего слоя из стали 08Х18ФБ: 0,08% C; 18,1% Cr; 0,3% V; 1,3% Nb; 0,020% P; 0,008% S.

По такой же технологической схеме с использованием стали 10 того же химического состава были получены полосы из трехслойной коррозионно-стойкой стали композиции 08Х18Н10+10+08Х18Н10 (прототип изобретения "сталь"). Химический состав стали 08Х18Н10 0,08% C; 0,60% Si; 1,1% Mn; 0,008% S; 0,018% Р; 17,9% Cr; 9,9% Ni (ГОСТ 5632-72).

Технология получения трехслойной заготовки методом электрошлаковой наплавки за счет контролируемого частичного подплавления стали основного слоя и ее перемешивания со сталью плакирующего слоя обеспечивает высокую прочность сцепления слоев - не ниже прочности основного слоя. Сопротивление срезу образцов, вырезанных из полученных трехслойных заготовок, составило 370-420 H/мм2, что соответствует или превышает значение временного сопротивления стали 10 - 295-420 H/мм2 (ГОСТ 1050-74 и ГОСТ 4041-71).

Значения термических коэффициентов линейного расширения сталей основного и плакирующего слоев композиции 08Х18ФБ+10+08Х18ФБ составляют соответственно 0,000014 ( αо.с ) и 0,000012 ( αп.с ) 1/град C. При этом значении выражения в левой части зависимости (1) составляет 0,043. Для полученных значений суммарной толщины слоев и толщины одного из плакирующих слоев отношение hп.с / hобщ = 0,064, т.е. для данного сочетания основного и плакирующего слоев неравенство (1) выполняется.

Значение коэффициентов αо.с и αп.с для сталей основного и плакирующего слоев композиции 08Х18Н10+10+08Х18Н10 составляют соответственно 0,000014 и 0,000019 1/град C. При этом значении выражения в левой части зависимости (1) составляет 0,068, т.е. неравенство не выполняется.

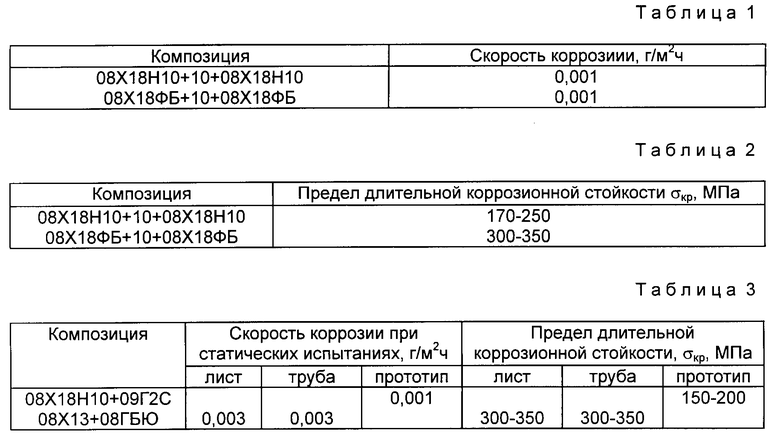

Результаты коррозионных испытаний на стойкость против общей коррозии и на коррозионное растрескивание в сопоставлении с трехслойной сталью композиции 08Х18Н10+10+08Х18Н10 (прототипом) представлены в виде табл. 1 и 2.

Испытания на стойкость против общей коррозии проводили в статических условиях (время испытаний 480 ч) в среде, имитирующей пластовые воды, суммарную минерализацию которых воспроизводили добавкой в дистиллированную воду хлористого натрия в концентрации 62 г/л. Значение pH 5 обеспечивали добавкой серной кислоты. Испытания проводили гравиметрическим методом с точностью взвешивания 0,0001 г. Результаты испытаний приведены в табл. 1.

Испытания на коррозионное растрескивание проводили в 10%-ном растворе MgCl2 с последующим определением предела длительной коррозионной стойкости σкр . Результаты испытаний приведены в табл. 2.

При получении сварных трехслойных образцов различными способами сварки из-за высокой прочности сцепления слоев возникающие напряжения не вызывали расслоений в основном металле и в сварном шве. При меньшей глубине проплавления основного слоя при наплавке (менее 3 мм), когда прочность сцепления слоев может оказаться меньше прочности стали основного слоя, при сварке возникают расслоения. В этом случае требуется раздельная сварка основного и плакирующего слоев с предварительным удалением плакирующего слоя, что технически и экономически нецелесообразно.

Значения характеристик прочности и пластичности трехслойного проката, а также его вязкости и хладостойкости при толщине основного слоя не менее 60% от суммарной толщины слоев (в соответствии с формулой изобретения) определяются в первую очередь его химическим составом. Использование в данном примере для предлагаемого технического решения и для прототипа одной и той же стали основного слоя - стали 10 позволило получить одинаковый уровень механических характеристик: значения временного сопротивления для полос обеих композиций составили 550-600 Н/мм2, относительного удлинения δ5 27-30%, ударной вязкости при +20oC (KCU) 50 Дж/см2, ударной вязкости при -40oC 35 Дж/см2.

Таким образом, использование предлагаемого технического решения позволило повысить стойкость трехслойной стали против коррозионного растрескивания под напряжением, ее свариваемость, снизить расход легирующих элементов (в предлагаемом варианте сталь плакирующего слоя не содержит никеля) при сохранении уровня механических характеристик и стойкости против общей коррозии.

Пример 2. По технологической схеме, рассмотренной в примере 1, получали двухслойную коррозионно-стойкую листовую сталь композиции 08Х13+08ГБЮ толщиной 5 мм при толщине плакирующего слоя 0,5 мм, т.е. суммарной толщины слоев. Химический состав плакирующего слоя из стали 08Х13: 0,08% C; 0,27% Si; 0,75% Mn; 0,028% P; 0,003% S. Химический состав основного слоя из стали 08ГБЮ: 0,08% C; 0,30% Si; 1,26% Mn; 0,016% P; 0,010% S, 0,04% Nb; 0,04% V. При этом левая (расчетная) часть соотношения (3) принимает значение 0,558, т.е. соотношение (3) выполняется.

Значения сопротивления срезу при испытаниях на прочность сцепления слоев составили 450-550 Н/мм2, что соответствует уровню прочности стали основного слоя марки 08ГБЮ.

Термические коэффициенты линейного расширения сталей основного и плакирующего слоев составляют соответственно 0,0000135 1/град C и = 0,000011 1/град C, что соответствует зависимости (1) для приведенных выше значений толщины плакирующего слоя и общей толщины слоев.

Из указанного в примере 2 листового проката формовкой и сваркой ТВЧ были получены образцы труб из двухслойной коррозионно-стойкой стали, которые сваривали между собой по технологии, имитирующей сварку при монтаже трубопровода.

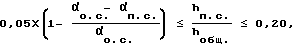

Коррозионные и механические испытания проводили на рассмотренных листовых и трубных образцах, а также на трубных образцах композиции 08Х18Н10+09Г2С, полученных методом совместного горячего пластического деформирования однослойных трубных образцов (прототип). Химический состав стали 08Х18Н10 такой же, как в примере 1, химический состав стали 09Г2С: 0,12% C; 1,7% Mn; 0,8% Si, 0,026% S, 0,021% P, при этом левая (расчетная) часть соотношения (3) принимает значение 0,771, т.е. соотношение (3) не выполняется.

Испытания проводили по тем же методикам, что и в примере 1. Сопротивление срезу трубных образцов из двухслойной стали, полученных методом совместного пластического деформирования, составило 270-300 H/мм2, что ниже прочности стали основного слоя.

Результаты коррозионных испытаний приведены в табл. 3.

При получении сварных соединений двухслойных труб, полученных методом совместного пластического деформирования, из-за недостаточной прочности сцепления слоев наблюдались расслоения. Кроме того, сварные соединения имели высокую твердость 370-380 HV10, что свидетельствует о склонности к образованию холодных трещин. Значения временного сопротивления для указанных труб составляли 580-630 H/мм2, относительного удлинения δ5 23-28%, ударная вязкость KCU при +20oC равна 35-50 Дж/см2, а при - 40oC не превышала 40 Дж/см2.

Двухслойные трубы композиции 08Х13+08ГБЮ, полученные в соответствии с формулой изобретения, легко сваривались без нарушения сплошности соединения слоев, имели значения временного сопротивления 550-650 H/мм2, относительного удлинения 25-30%, ударной вязкости KCU при +20oC 150-200 Дж/см2, при - 40oC 90-180 Дж/см2. Твердость сварных соединений двухслойных труб составляла 290-305 HV10, что свидетельствует об отсутствии склонности к образованию холодных трещин, т. е. указанные трубы помимо коррозионной стойкости имели высокий комплекс механических характеристик, в том числе прочности, пластичности, вязкости, а также свариваемости и хладостойкости.

Таким образом, использование предлагаемого технического решения позволит повысить стойкость изделий из трехслойной стали против коррозионно-механического разрушения, в частности против коррозионного растрескивания под напряжением, их свариваемость, снизить расход легирующих элементов (в предлагаемом примере сталь плакирующего слоя содержит 13% хрома и не содержит никеля), повысить вязкость и хладостойкость при сохранении стойкости против коррозии, прочности и пластичности.

Источники информации

1. Конон А. и др. Коррозионно-стойкий биметалл для сельхозмашиностроения. -М.: Машиностроение. 1984 с.12.

2. Овсянников В.Г., Шевбунов Э.В., Шейко В.Н., Малышев В.А. и др. Трехслойная коррозионно-стойкая сталь. Авт.св. N 912550, кл. B 328 B 15/01. Заявка 11.07.79 г., опублик. 15.03.82 г.

3. Родионова И.Г., Бакланова О.Н., Липухин Ю.В., Тишков В.Я., Голованов А. В. Улучшение качества поверхности биметаллических листов, полученных электрошлаковой наплавкой. - Сталь, N 8, 1991, с.70-73.

4. Патент РФ N 2015925, кл. B 32 B 15/18, опублик. 15.07.94.

5. Трубы для нефтяной промышленности. /Под ред. В.А.Ткаченко и др. -М.: Металлургия, 1986, с.244-250.

6. Производство биметаллических труб. - Обзорная информация. Вып. 2. -М. : 1992, с.23-24.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ ЛИСТОВАЯ СТАЛЬ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ХОЛОДНОЙ ШТАМПОВКОЙ | 1995 |

|

RU2077984C1 |

| ПЛАКИРОВАННАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2627080C1 |

| ПЛАКИРОВАННАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2015 |

|

RU2602585C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2642242C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| ПЛАКИРОВАННЫЙ СТАЛЬНОЙ СОРТОВОЙ ПРОКАТ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206631C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634522C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1992 |

|

RU2015925C1 |

Изобретение относится к области металлургии, а именно к получению плакированной коррозионно-стойкой стали и изделий из нее. В плакированной коррозионно-стойкой стали, состоящей из основного слоя из углеродистой или низколегированной стали и по крайней мере одного плакирующего слоя из коррозионностойкой стали, содержание углерода в стали основного слоя составляет 0,02 - 0,20%, прочность сцепления слоев не ниже прочности стали основного слоя, а отношение толщины плакирующего слоя к общей толщине слоев определяется в зависимости от термических коэффициентов линейного расширения сталей плакирующего и основного слоев по следующей зависимости:  где αо.с и αп.с - термические коэффициенты линейного расширения сталей основного и плакирующего слоев соответственно; hобщ и hп.с. - общая толщина слоев и толщина плакирующего слоя соответственно. Основной слой выполнен из углеродистой или низколегированной стали, содержащей углерод 0,02 - 0,2%; кремний 0,05 - 0,8%; марганец 0,3 - 2,1% и один или несколько элементов из группы, включающей ниобий 0,005 - 0,1%; ванадий 0,005 - 0,12%; титан 0,005 - 0,08%; бор 0,001 - 0,006%, при этом 0,045 < С - 0,11 • Mn + 0,477 • V - 0,49 • Nb + 0,286 • Ti + 0,193 • C • Mn + 0,373 • Mn • Nb -2,47 • V • Nb - 4,12 • V • Ti - 3,88 • C2 + 0,02 • Mn2 + 0,037 • Si + 5,0 • B < 0,104, 0,155 < C + 0,44 • Mn + 0,92 • Ti + 1,21 • C Mn - 0,7 • Mn • Ti - 0,13 • Mn2 + 0,04 • Si < 0,729, а плакирующий слой выполнен из коррозионно-стойкой стали, содержащей 5 - 20% хрома и не более 0,01% серы. Изделия выполняют из вышеуказанной плакированной коррозионно-стойкой стали. Высокое качество соединенных слоев стали, их удовлетворительная свариваемость, прочность, пластичность, вязкость и хладостойкость позволяют повысить стойкость против коррозионно-механического разрушения выполненных из нее изделий. 2 с. и 2 з. п.ф-лы, 3 табл.

где αо.с и αп.с - термические коэффициенты линейного расширения сталей основного и плакирующего слоев соответственно; hобщ и hп.с. - общая толщина слоев и толщина плакирующего слоя соответственно. Основной слой выполнен из углеродистой или низколегированной стали, содержащей углерод 0,02 - 0,2%; кремний 0,05 - 0,8%; марганец 0,3 - 2,1% и один или несколько элементов из группы, включающей ниобий 0,005 - 0,1%; ванадий 0,005 - 0,12%; титан 0,005 - 0,08%; бор 0,001 - 0,006%, при этом 0,045 < С - 0,11 • Mn + 0,477 • V - 0,49 • Nb + 0,286 • Ti + 0,193 • C • Mn + 0,373 • Mn • Nb -2,47 • V • Nb - 4,12 • V • Ti - 3,88 • C2 + 0,02 • Mn2 + 0,037 • Si + 5,0 • B < 0,104, 0,155 < C + 0,44 • Mn + 0,92 • Ti + 1,21 • C Mn - 0,7 • Mn • Ti - 0,13 • Mn2 + 0,04 • Si < 0,729, а плакирующий слой выполнен из коррозионно-стойкой стали, содержащей 5 - 20% хрома и не более 0,01% серы. Изделия выполняют из вышеуказанной плакированной коррозионно-стойкой стали. Высокое качество соединенных слоев стали, их удовлетворительная свариваемость, прочность, пластичность, вязкость и хладостойкость позволяют повысить стойкость против коррозионно-механического разрушения выполненных из нее изделий. 2 с. и 2 з. п.ф-лы, 3 табл.

где αo.c. и αп.c. - термические коэффициенты линейного расширения сталей основного и плакирующего слоев, соответственно;

hобщ., hп.с. - общая толщина слоев и толщина плакирующего слоя соответственно.

Углерод - 0,02 - 0,2

Кремний - 0,05 - 0,8

Марганец - 0,3 - 2,1

Один или несколько элементов из группы, включающей

Ниобий - 0,005 - 0,1

Ванадий - 0,005 - 0,12

Титан - 0,005 - 0,08

Бор - 0,001 - 0,006,

при этом

C - 0,11 • Mn + 0,477 • V - 0,49 • Nb + 0,286 • Ti + 0,193 • C • Mn + 0,373 • Mn • Nb - 2,47 • V • Nb - 4,12 • V • Ti - 3,88 • C2 + 0,02 • Mn2 + 0,037 • Si + 5,0 • B < 0,45,

C + 0,44 • Mn + 0,92 • Ti + 1,21 • C • Mn - 0,7 • Mn • Ti - 0,13 • Mn2 + 0,04 • Si < 0,729,

а коррозионностойкая сталь плакирующего слоя содержит 5 - 20% хрома и не более 0,01% серы.

где αo.c. и αп.c. - термические коэффициенты линейного расширения сталей основного и плакирующего слоев, соответственно;

hобщ., hп.с. - общая толщина слоев и толщина плакирующего слоя соответственно.

Углерод - 0,02 - 0,2

Кремний - 0,05 - 0,8

Марганец - 0,3 - 2,1

Один или несколько элементов из группы, включающей

Ниобий - 0,005 - 0,1

Ванадий - 0,005 - 0,12

Титан - 0,005 - 0,08

Бор - 0,001 - 0,006,

при этом

C - 0,11 • Mn + 0,477 • V - 0,49 • Nb + 0,286 • Ti + 0,193 • C • Mn + 0,373 • Mn • Nb - 2,47 • V • Nb - 4,12 • V • Ti - 3,88 • C2 + 0,02 • Mn2 + 0,037 • Si + 5,0 • B < 0,45,

C + 0,44 • Mn + 0,92 • Ti + 1,21 • C • Mn - 0,7 • Mn • Ti - 0,13 • Mn2 + 0,04 • Si < 0,729,

а плакирующий слой выполнен из коррозионностойкой стали, содержащей 5 - 20% хрома и не более 0,01% серы.

| Родионова И.Г | |||

| и др | |||

| Улучшение качества поверхности биметаллических листов, полученных электрошлаковой наплавкой | |||

| - Сталь, N 8, 1991, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Производство биметаллических труб: Обзорная информация, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-07-20—Публикация

1996-08-27—Подача