Изобретение относится к способам изготовления сотовых заполнителей для трехслойных панелей и оболочек, применяемых в разнообразных отраслях промышленности (мебельной, строительной, судостроительной, авиационной, ракетно-космической и других), в частности, к способам изготовления сотового заполнителя с различными ячейками. К аналогичным областям техники относится и устройство, которое обеспечивает выполнение заявляемого способа изготовления сотового заполнителя.

Сотовый заполнитель является одной из основных деталей трехслойных панелей и оболочек при изготовлении легких и прочных элементов конструкций таких, как строительные панели, лыжи, доски виндсерфинга, корпуса яхт и палубные надстройки судов, элементы мебельных панелей и тому подобное. Он выступает в качестве сердечника, к которому присоединяются обшивки и элементы окантовки готовых панелей или оболочек (1).

Уровень техники. Известен способ изготовления сотового заполнителя (2), выбранный в качестве аналога. По этому способу ленту металлической фольги гофрируют, пропуская между двумя шестеренками. При этом гофры образуют половину контура шестигранной ячейки. После этого по шаблону в гофрированной ленте пробивают сборочные отверстия. На плоские склеиваемые поверхности гофров наносят клей, подсушивают его до "отлипа" и собирают гофрированные ленты в блок по сборочным отверстиям, насаживая на специальные штыри. Набрав блок необходимого размера, его поджимают с помощью болтов и помещают в воздушную нагревательную печь для склеивания. Готовый сотовый блок разрезают на брусья необходимой высоты для их последующего соединения в панели необходимого размера.

Недостатки известного способа состоят в следующем.

а) Не обеспечивается получение сотового бруса с произвольным чередованием в нем ячеек любой конфигурации, так как шестерни могут гофрировать материал только с одной заданной геометрией гофра.

б) Не обеспечивается получение сотового бруса с заданным размером и окантовками по торцам из тех же лент материала.

в) Не обеспечивается изготовление сотового заполнителя из бумаги и тканей, так как при поджатии болтами он сминается.

г) Не обеспечивается изготовление сотового заполнителя с макси мальными механическими характеристиками сдвига и изгиба, так как для этого требуется другая конфигурация ячеек и иной способ их соединения друг с другом.

Известен способ изготовления сотового заполнителя с шестигранной ячейкой (2), выбранный в качестве прототипа. Он предназначен для изготовления сотовых заполнителей преимущественно из стеклоткани марки ЭЗ-100 толщиной 0,08-0,1 мм. Размеры заготовки ткани увязывают с габаритами рабочих органов установки для склеивания сотовых блоков. В частности, для действующих в промышленности установок применяются заготовки размером по основе 200 мм и по утку - 400 мм. Изготовление сотового заполнителя производится следующим образом:

на первую гребенку со стержнями, выполненными в форме полушестигранников, укладывают стеклоткань;

зубчатым валиком, нагретым до температуры 80оС, вручную прикатывают стеклоткань к стержням гребенки;

на склеиваемые поверхности профилированной стеклоткани штемпельной подушкой наносится слой клея;

поверх первой гребенки устанавливают вторую, у которой стержни смещены относительно стержней первой гребенки на полшага ячеек, и на нее укладывают стеклоткань;

зубчатым валиком, нагретым до температуры 80оС, прикатывают стеклоткань к стержням второй гребенки;

плитой с профилированной рабочей поверхностью подпрессовывают вторую заготовку стеклоткани до контакта с первой; температура нагрева плиты и время выдержки, в течение которого заготовки предварительно склеиваются (прихватываются), определяется выбранной маркой клея;

плиту откидывают, первую гребенку выдвигают из ячеек, а вторую опускают до уровня первой; на склеивание поверхности второй заготовки стеклоткани, уже прихваченной к первой и подвешенной таким образом на стержнях второй гребенки, наносят клей штемпельной подушкой;

первую гребенку устанавливают поверх второй, на нее укладывают заготовку стеклоткани и процесс этот повторяют до тех пор, пока не будет склеен сотовый брус требуемого размера, после чего блоки снимают с установки и укладывают в тару для дальнейшего проведения технологических операций.

Недостатки известного способа остаются теми же, что и в аналоге.

Известны устройства для изготовления сотовых заполнителей из металлических материалов методом профилирования ячеек. Они выбраны в качестве аналога (2) и содержат устройство для гофрирования металлической ленты, которое представляет собой две соосно расположенные шестерни, устройство для образования сборочных отверстий, устройство для сборки блока по сборочным отверстиям и его запрессовки с помощью болтов.

Недостатки известных устройств следующие:

изготавливаются сотовые заполнители только с шестигранной формой ячеек одного размера. Никакая другая форма ячеек не может быть изготовлена известными устройствами;

не обеспечивается изготовление сотового бруса с заданным размером и окантовками по торцам из тех же лент материала;

на этих устройствах могут изготавливаться сотовые заполнители только из металлических материалов, так как, например, бумажные или тканевые сомнутся при запрессовке;

не обеспечивается изготовление сотового заполнителя с максимальными механическими характеристиками сдвига и изгиба, так как для этого требуется другая конфигурация ячеек и иной способ их соединения друг с другом.

Известна установка для изготовления сотовых заполнителей, выбранная в качестве прототипа (2). Она состоит из станины, рамы с двумя гребенками, верхней и нижней, для профилирования ткани; устройства для нанесения клея и профилированной плиты с электрообогревателем. В комплект установки входит также ручной профилированный (зубчатый) валик, обогреваемый электроспиралью.

Каждая гребенка состоит из ряда параллельных стержней по числу формуемых в заготовке гофров, в сечении стержни имеют форму полушестигранника со сторонами, соответствующими размеру формуемой ячейки. Шаг стержней равен трем сторонам шестигранника. Все стержни обращены выпуклой поверхностью шестигранника в одну сторону. Гребенки друг с другом не контактируют и вдвигаются с разных сторон рамы в рабочую зону установки.

Последовательность работы установки приведена выше при рассмотрении способа изготовления на ней сотового заполнителя.

Недостатки известной установки остаются теми же, что и у аналога.

Сущность изобретения.

Цель изобретения:

изготовление сотового бруса с произвольным чередованием ячеек любой конфигурации в виде многогранников;

получение сотового заполнителя с максимальными механическими характеристиками сдвига и изгиба;

получение сотового бруса заданного размера с окантовками по торцам.

Поставленные цели достигаются тем, что в способе изготовления сотового заполнителя методом склеивания, заключающемся в профилировании лент материала по форме ячеек и соединении их в сотовый брус последовательным наращиванием, согласно изобретению, ленту материала размещают в промежутках и по наружным плоскостям стержней, соединяют со смежными лентами с помощью промежуточной плоской ленты или по плоскостям соприкосновения, а концы лент скрепляют друг с другом, образуя окантовки сотового бруса. Кроме того, для достижения частной цели получения сотового заполнителя с максимальными характеристиками сдвига и изгиба в трех плоскостях перпендикулярных плоскости сотового бруса, ячейки сотового заполнителя выполняют треугольными так, чтобы их грани лежали в заданных плоскостях, ленты, образующие ячейки, соединяют между собой через промежуточную плоскую ленту так, чтобы стороны и вершины ячеек располагались строго напротив друг друга. Для достижения второй частной цели получения сотового заполнителя с максимальными характеристиками сдвига и изгиба в двух взаимно перпендикулярных плоскостях, перпендикулярных также и плоскости сотового бруса, ячейки сотового заполнителя выполняют в виде прямоугольника, а ленты, образующие ячейки, соединяют между собой через промежуточную плоскую ленту со смещением ячеек на полшага. Наконец для третьей частной цели получения сотового заполнителя с различными характеристиками прочности и жесткости в заданном направлении по площади сотового бруса, ячейки заполнителя выполняют различными как по величине, так и по форме, в соответствии с заданным законом изменения механических характеристик. Поставленные цели достигаются также тем, что устройство для изготовления сотового заполнителя, имеющее основание с подвижными параллельно расположенными гребенками с размещенным на них рядом соосно расположенных стержней, согласно изобретению, содержит по меньшей мере три гребенки, контактирующие друг с другом по плоскостям соприкосновения, со стержнями, которые образованы узкими прорезями в теле гребенки и повторяют внутреннюю конфигурацию ячеек сотового заполнителя в заданной последовательности, длиной равной ширине и толщиной кратной длине сотового бруса, при этом плоскости прорезей перпендикулярны торцам гребенок и образуют стержни в форме многогранников, крайние стержни снабжены фиксаторами-прижимами ленты, а на основании установлены две направляющие с фиксаторами для трех и более гребенок и нажимное устройство. Для получения сотового заполнителя с различными по форме и размеру ячейками по всей площади сотового бруса, форма и размер стержней меняются от гребенки к гребенке и вдоль них согласно заданному рисунку.

Именно заявленный способ изготовления сотового заполнителя и реализуемое его устройство (установка) обеспечивают, согласно изобретению, достижение всех поставленных целей. Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским замыслом.

Сравнение изобретения с прототипом позволяет установить соответствие его критерию "новизна". При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены, и потому они обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

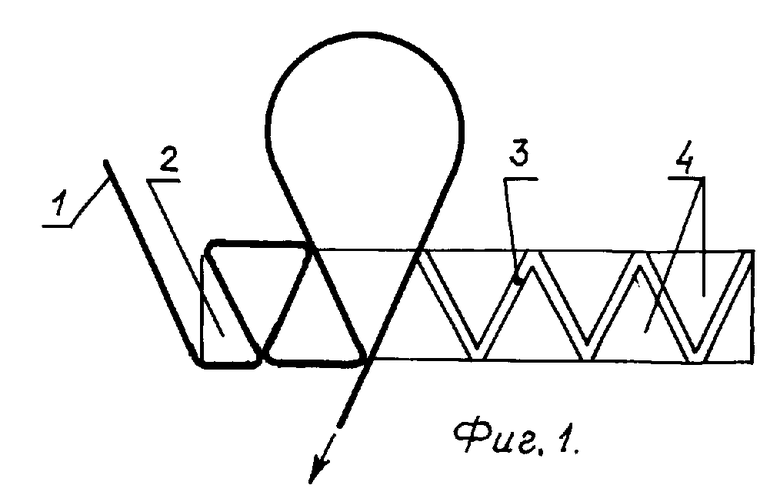

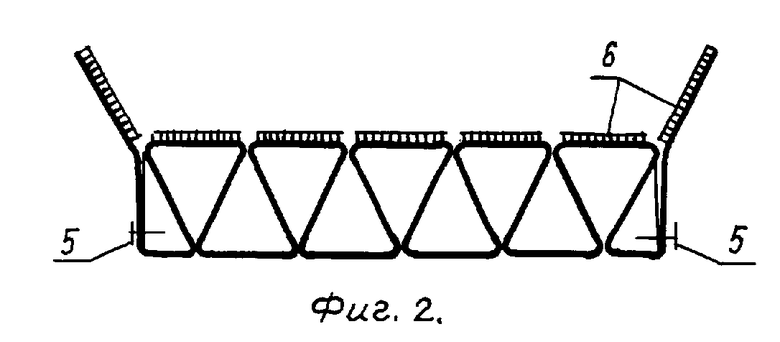

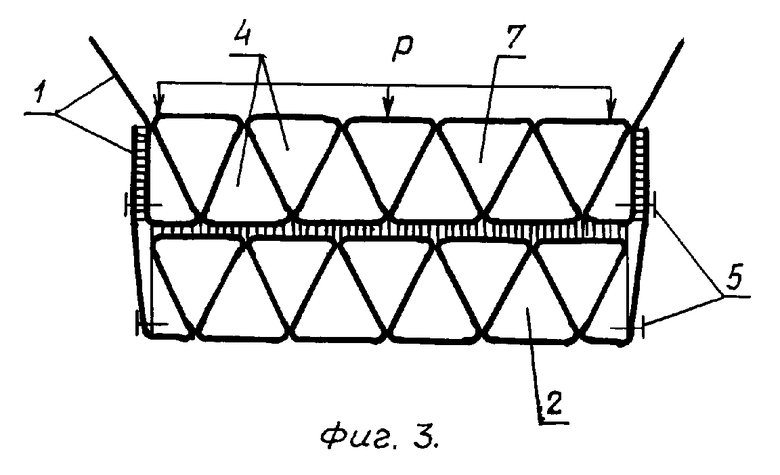

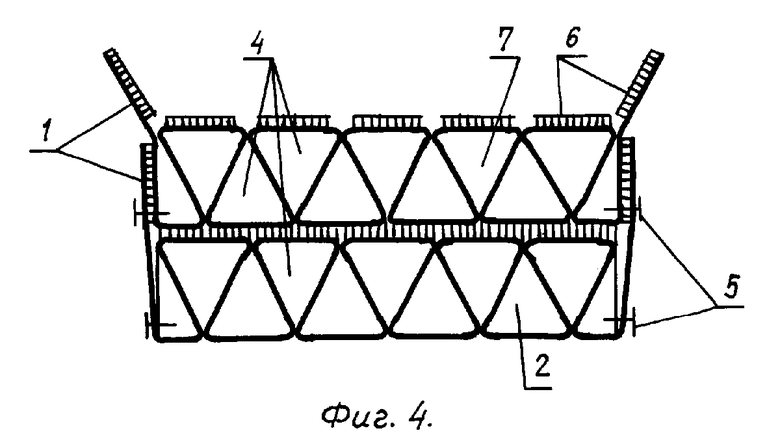

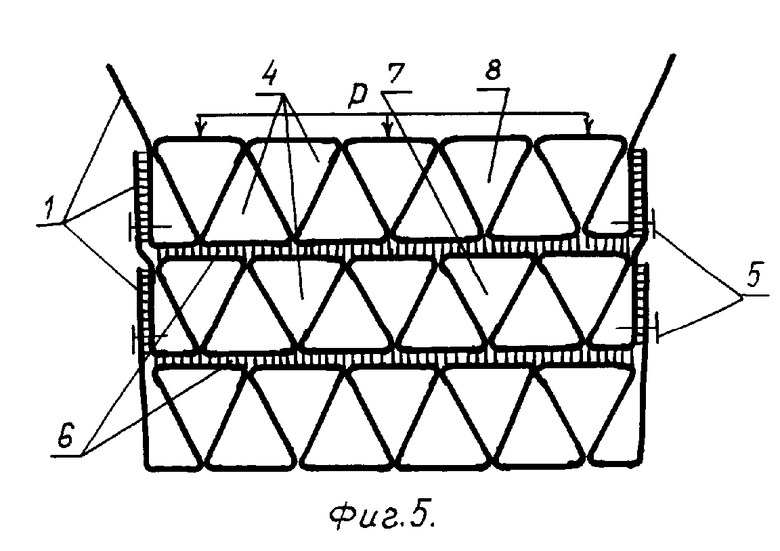

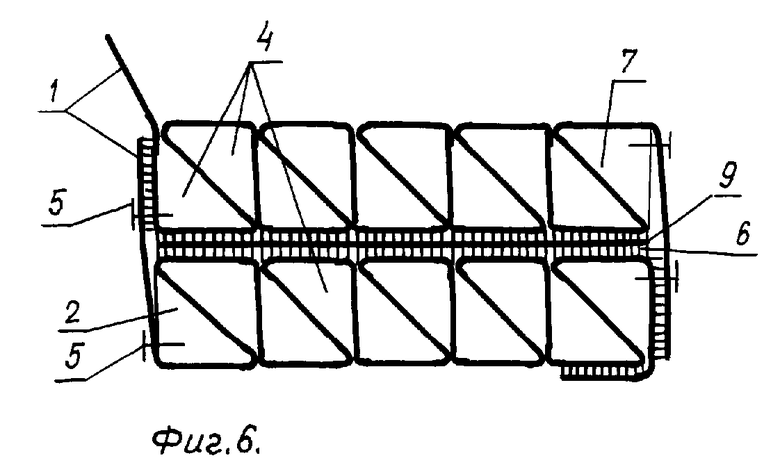

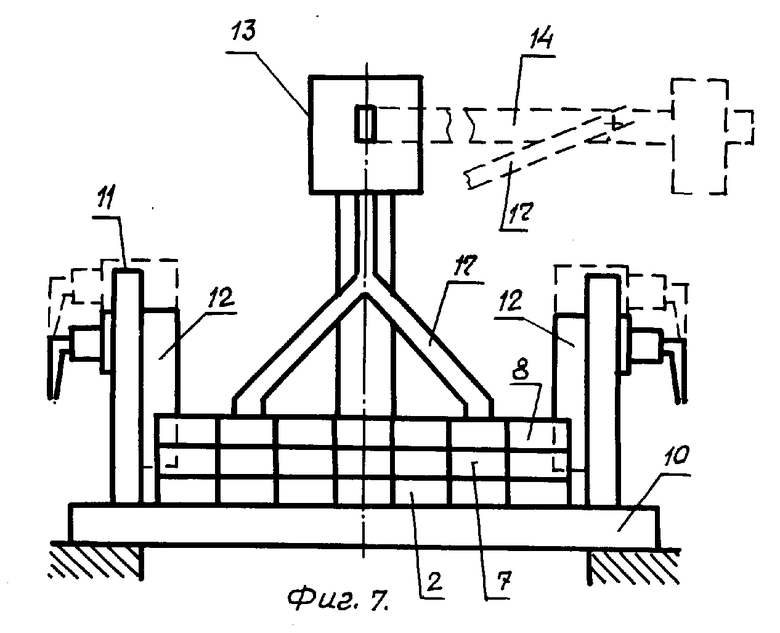

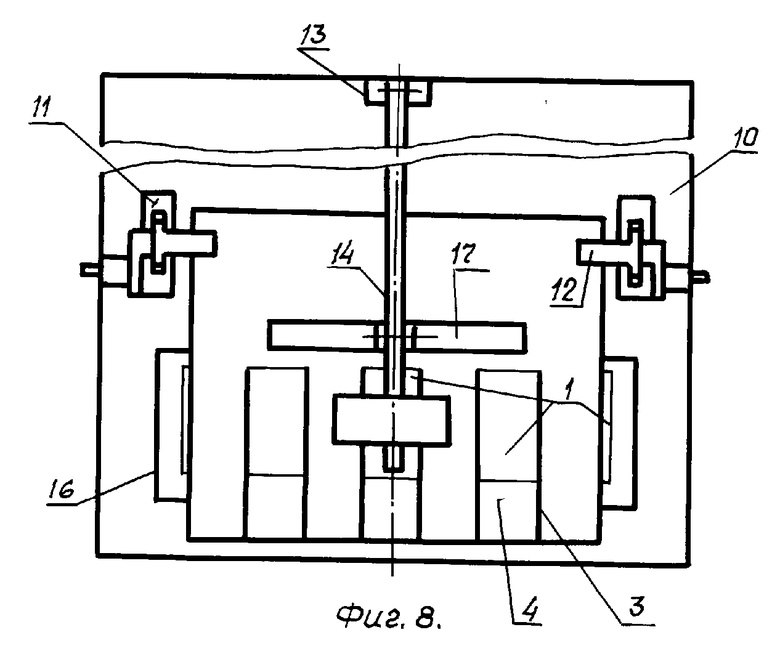

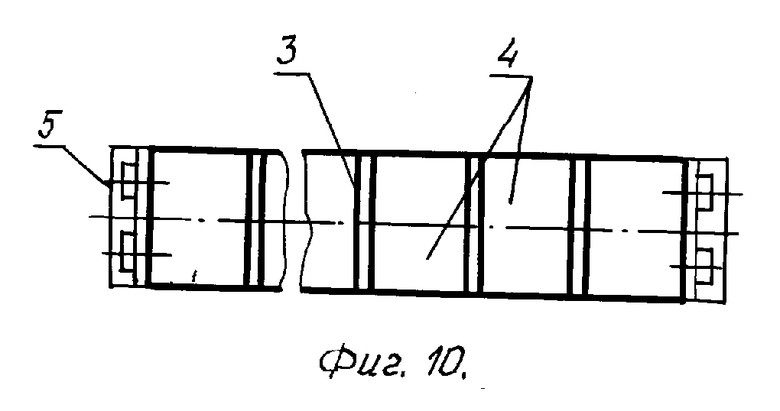

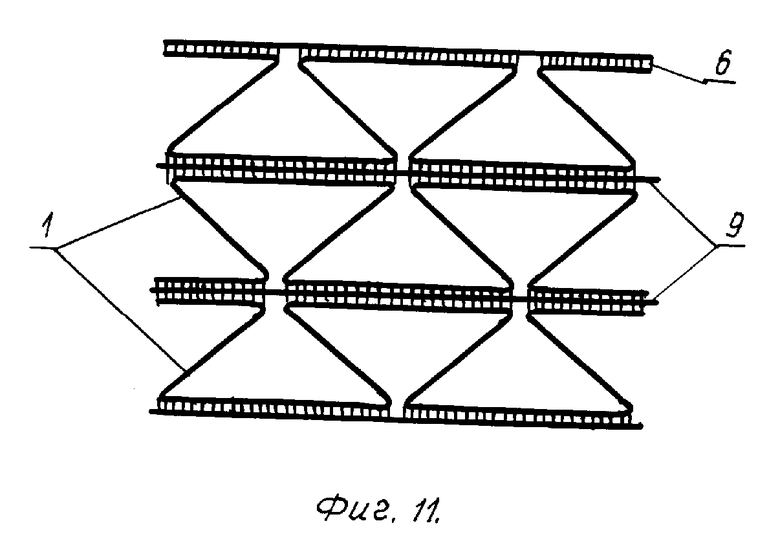

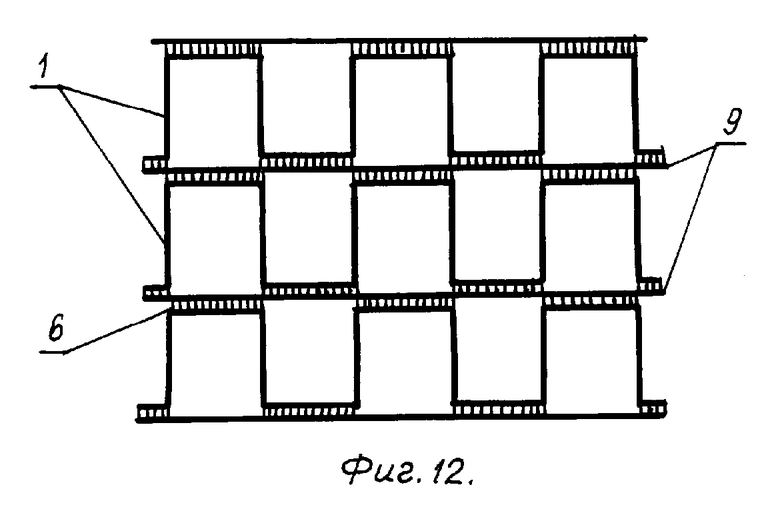

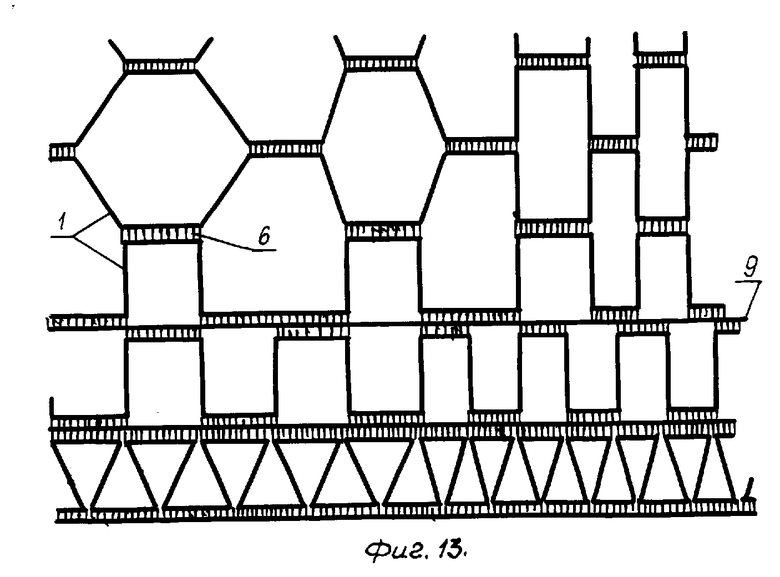

На фиг.1 показан процесс размещения ленты материала заполнителя в промежутках между стержнями гребенки; на фиг.2 - гребенка с прижатой и зафиксированной лентой материала и нанесенным клеем для соединения со смежной гребенкой; на фиг.3 - сборка двух гребенок с размещенными в них лентами материала; на фиг.4 - сборка двух гребенок с лентами материала и нанесенным клеем для соединения с третьей гребенкой; на фиг.5 - сборка второй и третьей гребенок без первой (снятой) гребенки; на фиг.6 - сборка первой и второй гребенок через промежуточную плоскую ленту материала; на фиг.7 - устройство для изготовления сотового заполнителя, вид спереди; на фиг.8 - устройство для изготовления сотового заполнителя, вид сверху (план); на фиг.9 - конструкция гребенки с прямоугольными стержнями, вид спереди; на фиг.10 - конструкция гребенки, вид с верхнего торца; на фиг.11 - сотовый заполнитель с максимальными характеристиками сдвига и изгиба в трех плоскостях ;на фиг.12 - сотовый заполнитель с максимальными характеристиками сдвига и изгиба в двух взаимно перпендикулярных плоскостях;на фиг.13 - сотовый заполнитель с различными характеристиками прочности и жесткости по площади сотового бруса.

На фиг. 1-13 приняты следующие обозначения: 1 - лента материала для изготовления сотового заполнителя; 2 - гребенка; 3 - прорезь; 4 - стержень; 5 - фиксатор-прижим; 6 - клеевой слой; 7 - вторая гребенка; 8 - третья гребенка; 9 - плоская промежуточная лента; 10 - основание; 11 - направляющие; 12 - фиксаторы; 13 - нажимное устройство; 14 - рычаг нажимного устройства; 15 - паз; 16 - окно; 17 - прижим.

Возможность осуществления предлагаемого изобретения. Рассмотрим изготовление конкретного бруса сотового заполнителя, например, с треугольной ячейкой. Материалом заполнителя является бумага артикул 0101 ГОСТ 6656-76. Склеивание производится клеем холодного отверждения ПВА марки КСПП-11Х-412-1.

На фиг. 1-6 изображены последовательность изготовления сотового заполнителя, например, с треугольной ячейкой. Начинают изготовление с того, что рулон бумаги разрезают на ленты необходимой ширины и длины. Ленту 1 (фиг.1) заправляют в пазы 3 первой гребенки 2 между стержнями 4. При этом оставляют свободные концы, длина которых равна двум толщинам гребенки. Концы после натяжения ленты фиксируют фиксатором-прижимом 5 (фиг.2, 9, 10). Аналогичным образом заправляют ленту во вторую гребенку 7. Далее внешние грани ячеек заполнителя на первой гребенке, а заодно, и концы ленты материала покрывают клеевым слоем 6 (фиг.2). Первую гребенку кладут на плоскость с окном так, чтобы она имела опору на концах стержней и под основанием. На первую гребенку 2 (фиг.3) укладывают вторую 7 (фиг.2), совмещая ленты материала и нагружая небольшим давлением прижатия Р. Концы ленты на второй гребенке освобождают из-под фиксаторов, приклеивают к ним концы ленты с первой гребенки и снова прижимают склееные места фиксатором-прижимом 5 (фиг.3). Пока происходит склеивание граней ячеек заполнителя на первых двух гребенках 2, 7 (фиг. 3) третью гребенку заправляют лентой материала и фиксируют фиксатором-прижимом. После этого со склеиваемых между собой первых двух гребенок (фиг. 3) снимают давление и на верхние поверхности граней сотового заполнителя и концы ленты материала второй гребенки наносят клей 6 (фиг.4). Первую гребенку вынимают из уже сформированного первого ряда ячеек заполнителя и опускают вторую гребенку 7 (фиг.5) на опорную поверхность с окном вместо находившейся здесь первой гребенки. На верхнюю плоскость второй гребенки устанавливают третью гребенку 8 (фиг.5) и нагружают ее небольшим усилием прижатия Р (фиг. 5). Концы лент на третьей гребенке освобождают из-под фиксаторов приклеивают к ним концы лент со второй гребенки и снова прижимают склеенные места фиксатором-прижимом 5 (фиг.5). Пока происходит склеивание граней ячеек заполнителя на второй и третьей гребенках 7, 8 (фиг.5) первую гребенку заправляют лентой материала и фиксируют фиксатором-прижимом. И далее, процесс наращивания рядов ячеек заполнителя повторяется до получения сотового бруса заданных размеров.

В приведенном примере время склеивания рядов сотовых ячеек определяется временем заправки лентой одной гребенки. Это в случае применения трех гребенок. При необходимости это время можно увеличить применением большего количества гребенок.

Соединение лент материала, образующих ячейки сотового заполнителя, через промежуточную плоскую ленту показано на фиг.6. В качестве примера приведен сотовый заполнитель с прямоугольной ячейкой, составленной из треугольных.

Изложенный выше способ изготовления сотовых заполнителей реализуется на устройстве (фиг.7, 8). Оно состоит из основания 10 (фиг.7, 8), гребенок (в данном случае показаны три - 2, 7, 8), направляющих 11 с фиксаторами 12 и нажимного устройства 13. В конкретном примере исполнения элементов установки гребенки выполнены с прямоугольными по форме стержнями. Конструкция такого заполнителя показана на фиг.12. Она образуется склеиванием рядов ячеек через промежуточную плоскую ленту 9. В качестве нажимного устройства могут служить пружинные, пневматические, винтовые, рычажные и другие механизмы. Для примера на фиг.7, 8 показан примитивный рычажный нажимной узел, что не влияет на сущность изобретения.

Процесс изготовления сотового заполнителя на устройстве (фиг.7, 8) протекает следующим образом. Имеется накопитель с лентами необходимых размеров и материалов. Пустые гребенки 2, 7, 8 вынимают из устройства. Для этого рычаг 14 (фиг.7, 8) нажимного устройства 13 отводят вбок (пунктир на фиг. 7) и освобождают гребенки. Берут первую гребенку 2, заправляют лентой (процедура заправки и фиксации описана выше) и укладывают ее на основание 10, совмещая пазы 15 на гребенку (фиг.9) с фиксаторами 12 (фиг.8). При этом лента 1 (фиг. 8) должна находиться внутри окна 16 для обеспечения прохождения сотового бруса при наращивании рядов ячеек. На выступающие площадки ленты наносят клеевой слой и накрывают сверху плоским отрезком ленты, который имеет длину равную длине гребенки. На эту ленту накладывают плоскую плитку для прижатия и начала процесса склеивания. После этого берут вторую гребенку 7, заправляют ее лентой и откладывают. Снимают плоскую плитку с первой гребенки, откладывают ее в сторону и на внешнюю поверхность плоской ленты наносят слой клея. Этот же клей наносят и на концы ленты, заправленной в первую гребенку. Берут вторую гребенку с лентой и укладывают ее поверх первой, совмещая пазы 15 (фиг.9) на гребенке с фиксаторами 12 на устройстве. Нажимное устройство 13 (фиг.7, 8) возвращают в рабочее положение, прижимая гребенки друг к другу прижимом 17 (фиг.7, 8). Jсвобождают ленту на второй гребенке от боковых фиксаторов-прижимов и подклеивают к ней концы ленты, заправленной в первую гребенку. Фиксаторами-прижимами фиксируют склееные концы двух лент. После этого берут третью гребенку 8, заправляют ее лентой и фиксируют ленту боковыми фиксаторами-прижимами. Откладывают гребенку, снимают давление прижатия первых двух гребенок (описано выше), освобождают первую гребенку 2 (фиг.7) от фиксаторов 12, поднимая их вверх (пунктир на фиг.7), и вынимают (вытягивают из ячеек) первую гребенку. На ее место опускается вторая гребенка. На выступающие площадки ленты на второй гребенке наносят клеевой слой и накрывают сверху плоским отрезком ленты материала. Далее верхнюю поверхность этой ленты и концы ленты, заправленной во вторую гребенку, покрывают клеем. После этого берут третьею гребенку с лентой и укладывают ее поверх второй, совмещая пазы 15 (фиг.9) на гребенке с фиксаторами 12 на устройстве. Нажимное устройство 13 (фиг.7, 8) возвращают в рабочее положение, прижимая гребенки друг к другу прижимом 17 (фиг. 7, 8). Освобождают ленту на третьей гребенке от боковых фиксаторов-прижимов и подклеивают к ней концы ленты, заправленной во вторую гребенку. Фиксаторами-прижимами фиксируют склеенные концы двух лент.

И так далее, наращивая ряды ячеек до получения сотового бруса необходимых размеров.

После изготовления сотового бруса его пропитывают затвердевающими составами, например, бакелитовым лаком. После его отверждения форма и размеры ячеек фиксируются и сотовый заполнитель готов для дальнейшего применения в трехслойных конструкциях.

Основным инструментом для получения сотового заполнителя является гребенка. Пример ее конструктивного выполнения схематично приведен на фиг.9, 10. Расположение прорезей в гребенках (фиг.9 10) обеспечивает размеры и форму ячеек сотового заполнителя. Именно она (гребенка) и обеспечивает достижение всей целей изобретения, если ленты материала на смежных ячейках соединяются друг с другом непосредственно по плоскостям контакта или с помощью плоской промежуточной ленты.

Эффективность применения предлагаемых способа и устройства для изготовления сотового заполнителя состоит в том, что они позволяют получать как известные, так и совершенно новые сотовые структуры, обладающие следующими новыми свойствами:

максимальными характеристиками сдвига и изгиба в трех плоскостях перпендикулярных плоскости сотового бруса, что достигается выполнением ячеек в виде треугольников (например, фиг.6, 11);

максимальными характеристиками сдвига и изгиба в двух взаимно перпендикулярных плоскостях, перпендикулярных также и плоскости сотового бруса, что достигается выполнением ячеек в виде прямоугольников или прямоугольных треугольников (например, фиг.6, 12);

переменными характеристиками прочности и жесткости по площади сотового бруса, что достигается различной формой и размерами ячеек, изменяющимися по площади сотового бруса по заданному рисунку (например, фиг.13);

получение сотового бруса заданных размеров с окантовками.

Указанные свойства не имеют мировых аналогов и заявляемые сотовые структуры выгодно отличаются от известных в настоящее время.

Простота изготовления устройства делает его доступным как для предприятий, так и для частных лиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ НА НЕЙ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2067949C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ ДЛЯ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2015028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ДЛЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1995 |

|

RU2083373C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ МЕТОДОМ СКЛЕИВАНИЯ | 1995 |

|

RU2094237C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2081267C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1991 |

|

RU2015914C1 |

| ПАНЕЛЬ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2035563C1 |

| ОБЪЕМНЫЙ ЭЛЕМЕНТ ДЛЯ СОТОВЫХ КОНСТРУКЦИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ СОТОВЫХ КОНСТРУКЦИЙ С ЕГО УЧАСТИЕМ | 1994 |

|

RU2084349C1 |

Изобретение относится к способу и устройству для изготовления сотовых заполнителей, которые являются сердечником в трехслойных панелях и оболочках, применяемых в различных отраслях промышленности. В частности, изобретение позволяет изготавливать панели для изделий мебельной, строительной, авиационной, судостроительной, ракетно-космической, радиотехнический и других отраслей промышленности. Цель изобретения - возможность изготовления сотовых заполнителей методом склеивания из любых материалов с произвольным чередованием ячеек различной формы и размером по площади сотового бруса, получение сотового заполнителя с максимальными механическими характеристиками сдвига и изгиба, а также получение сотового бруса заданных размеров с окантовками по торцам. Способ предусматривает размещение лент материала в пазах рабочих органов устройства с последующим соединением лент по плоскостям их соприкосновения или через промежуточные ленты материала. 2 с.и 4 з.п. ф - лы, 13 ил.

Авторы

Даты

1994-06-15—Публикация

1991-12-03—Подача