Изобретение относится к производству сотового заполнителя как элемента конструкции трехслойных (многослойных) сотовых панелей и оболочек. Последние применяются практически во всех отраслях промышленности таких, например, как строительная, мебельная, авиационная, ракетно-космическая, автомобильная и другие.

Устройство является одним из основных типов технологического оборудования и осуществляет целый ряд технологических операций в последовательном цикле изготовления сотовых заполнителей. Оно находится в начале технологической линии по их производству.

Известно устройство для изготовления пакетов сотовых заполнителей из стеклотканей (1), выполненное в виде последовательно расположенных на одной станине узла сматывания ткани из рулона, валика для приема материала, клеенаносящего узла, узла подсушивания клеевых полос, узла намотки ткани на раму, узла воздушного подсушивания клея.

Рулон ткани устанавливается в центре рулонодержателя, снабженного подтормаживающим устройством. Сматываемая с рулона стеклоткань поступает на валик, вдоль образующей которого установлен клеенаносящий узел. Последний состоит из ванны и шариковых карандашей, закрепленных в днище ванны. Количество карандашей соответствует числу наносимых клеевых полос, шаг которых равен ширине четырех граней ячеек заполнителя. В рабочей части карандашей заделаны шарики, выступающие из отверстий примерно на четверть сферы. Шарики поджимаются к седлам отверстий пружинами. Движущаяся относительно неподвижных карандашей ткань приводит во вращение шарики. При вращении и вдавливании шарики переносят клей из полостей внутри карандашей, сообщающихся с ванной, на стеклоткань. При дальнейшем движении стеклоткань с клеевыми полосами поступает на обогреваемую плиту, соприкасаясь с ней чистой стороной. Пакет сотового заполнителя образуется при наматывании ткани на четырехгранную рамку. Во время наматывания происходит окончательная сушка клеевых полос горячим воздухом. После каждого полного оборота рамки клеенаносящий узел смещается на полшага, чем достигается шахматное расположение клеевых полос в сечении пакета. Рамку с намотанной тканью переносят на стапель и вырезают пакеты для производства дальнейших технологических операций.

В известном устройстве трудоемка регулировка толщины и ширины клеевых полос. Регулировку производят при движении ткани, увеличивая или уменьшая выход клея из-под шариков. Каждый карандаш регулируют отдельно поворотом гайки, перемещая его вверх или вниз вдоль вертикальной оси.

Кроме того не обеспечивается изготовление самих пакетов сотовых заполнителей непосредственно на автомате и требуется специальное оборудование для вырезки пакета с рамки. При этом образуется большое количество отходов.

Не обеспечивается также получение пакетов сотовых заполнителей, ячейки которых состоят из трех и более различных материалов, так как может быть использован только один материал, поступающий только с одного рулона.

Не обеспечивается получение пакетов сотовых заполнителей, грани ячеек которых имеют одинаковую толщину, равную двум толщинам исходных материалов. Данный автомат изготавливает пакеты заполнителей, у которых в ячейке две грани имеют толщину, равную двум толщинам исходных материалов, а остальные четыре грани имеют одинарную толщину исходного рулонного материала.

Не обеспечивается получение пакетов сотовых заполнителей с комбинацией прямоугольных и шестигранных ячеек. Известный автомат предназначен для изготовления либо только шестигранных, либо только прямоугольных ячеек сотового заполнителя.

Не обеспечивается получение пакетов сотовых заполнителей с переменными физико-механическими и/или теплофизическими характеристиками по площади сотового заполнителя. Переменность механических характеристик может быть обеспечена либо переменностью формы ячеек, либо переменностью применяемых материалов в ячейках сотового заполнителя.

Известно также устройство для изготовления пакетов сотовых заполнителей из бумаги (1). Оно является автоматом для нанесения клеевых полос, их сушки и наматывания рулона бумаги на раму. Устройство выполнено в виде последовательно расположенных узлов сматывания бумаги из рулона, клеенаносящего узла, узла подсушивания клеевых полос, узла намотки бумаги на раму.

Автомат снабжен узлом сматывания бумаги из рулона диаметром до 700 мм и шириной до 750 мм. Узел содержит в своем составе подтормаживающее устройство. Клеевые полосы на рулон бумаги наносятся с одной стороны. Узел нанесения клеевых полос состоит из ванны с клеевым раствором и двух клеенаносящих валиков с поясками. Пояски одного валика смещены относительно другого на половину шага. Валик с поясками контактирует с валиком, помещенным в клеевой раствор. Клеевые полосы наносятся на бумагу при ее прохождении через смоченный клеем валик с поясками. Расстояние между поясками на каждом валике соответствует шагу наносимых клеевых полос и равно четырем ширинам грани ячейки заполнителя. Бумага с нанесенными клеевыми полосами пропускается через узел подсушивания клея, который представляет собой камеру с установленной на ней батареей ламп. Бумага с подсушенными клеевыми полосами поступает на узел намотки, который представляет собой квадратную рамку. После каждого оборота рамки клеенаносящие валики с поясками меняются местами. Благодаря этому в намотанном на рамку рулоне бумаги клеевые полосы в смежных слоях получаются смещенными на полшага. Рамку с намотанной бумагой переносят на стапель и вырезают пакеты для производства дальнейших технологических операций.

Данное устройство имеет те же недостатки, что и выше указанное устройство.

Наиболее близким техническим решением к заявленному является автомат фирмы Авро, описание и схема которого приведена в вышеуказанной книге, с. 161-162.

На устройстве выполнено в виде последовательно расположенных по ходу технологического процесса первое и второе средства для сматывания материала, два клеенаносящих узла с ванночками и валиками с поясками, расположенными друг от друга на расстоянии шага клеевых полос, нагревательный узел для подсушивания клеевых полос, валики узла формирования клеевых полос, узел образования дренажных отверстий, отрезной узел складывания пакета и размещенные вдоль всего тракта движения материала ведущие и направляющие валы.

Устройство является двухрулонным автоматом для изготовления пакетов сотовых заполнителей и заправляется обезжиренными рулонами алюминиевой фольги. С первого рулона фольга, проходя через направляющие ролики, поступает в клеенаносящее устройство, где на нее с обеих сторон наносятся клеевые полосы валиками с выступающими поясками. Пояски валика, расположенного по одну сторону фольги, смещены относительно поясков валика, расположенного по другую сторону фольги, на полшага. На пояски валиков клей наносится другими валиками, погруженными в ванночки с клеем. Нанесенные клеевые полосы сушатся при прохождении фольги через сушильный шкаф. Затем фольга направляется в механизм образования дренажных отверстий. В этот же механизм поступает фольга с другого рулона, но без клеевых полос. Дренажные отверстия образуются при одновременном прохождении фольги с двух рулонов через этот механизм. Отверстия пробиваются иголками, закрепленными на одном из валиков; второй прижимной валик протектирован резиной. Дренажные отверстия пробиваются на несклеенных участках дублированного полотна фольги и завальцовываются при прохождении фольги через два обжимных валика.

Фольга разрезается на листы определенной длины с помощью гильотинных ножниц, смонтированных на станине, станка. Отрезанные листы фольги укладываются в виде стопки в пакетоукладчик.

Собранный пакет передается на другой участок цеха для склеивания.

Данное устройство не обеспечивает изготовления пакетов сотовых заполнителей, ячейки которых состоят из трех и более различных материалов и имеют грани одинаковой толщины равной двум толщинам исходных материалов, получение сотовых заполнителей с комбинацией прямоугольных и шестигранных ячеек, изготовление сотовых заполнителей с переменными физико-механическими и/или теплофизическими характеристиками по его площади.

Техническим результатом изобретения является изготовление пакетов сотовых заполнителей, ячейки которых состоят из трех и более различных материалов и имеют грани одинаковой толщины, равной двум толщинам исходных материалов. Получение сотовых заполнителей с комбинацией прямоугольных и шестигранных ячеек. Изготовление сотовых заполнителей с переменными физико-механическими и/или теплофизическими характеристиками по его площади.

Технический результат изобретения достигается тем, что устройство снабжено нагревательным узлом для обеспечения полного отверждения клеевых полос в листе. Средства для сматывания материала выполнены в виде кассетных узлов и снабжены тремя направляющими, выполненными в виде гребенок или валиков с канавками, одна из направляющих расположена после первого кассетного узла, вторая направляющая - после первого клеенаносящего узла, а третья направляющая расположена после второго кассетного узла, при этом кассеты с намотанными на них лентами материала шириной, равной трем ширинам граней ячейки сотового заполнителя, расположены в каждом кассетном узле так, что края лент в смежных кассетах относят друг от друга на расстоянии, равном ширине грани ячейки заполнителя, кассеты первого узла смещены относительно второго узла, так, что их ленты перекрывают друг друга на ширину грани ячейки заполнителя, шаг гребенок или канавок направляющих валиков для размещения лент материала соответствующих кассетных узлов равен четырем ширинам граней ячейки заполнителя, пояски клеенаносящего валика первого клеенаносящего узла расположены с шагом, равным двум ширинам граней ячейки заполнителя и совмещены с краями лент, поступающих с первого кассетного узла, а пояски клеенаносящего валика второго клеенаносящего узла расположены напротив середины нижних лент с шагом, равным четырем ширинам граней ячейки заполнителя, верхний валик узла формирования листа материала снабжен пневматическим или пружинным устройством для прижатия лент материала друг к другу, а нижний валик узла формирования листа материала является приводным, снабжен нагревателем и выполнен с возможностью размещения нагревателя внутри него, причем второй кассетный узел размещен после первого клеенаносящего узла, а за вторым кассетным узлом размещены узел формирования листа материала, нагревательный узел для полного отверждения клея и второй клеенаносящий узел.

Тем, что кассеты с лентами материала первого кассетного узла смещены относительно второго кассетного узла со стороны прямоугольной ячейки - на ширину грани прямоугольной ячейки, при этом в первом кассетном узле между кассетами с лентами материала для шестигранных и прямоугольных ячеек расположена кассета с лентой для образования переходных пятиугольных ячеек, а расстояние между краями лент двух смежных кассет с лентами материала для образования шестигранных и прямоугольных ячеек равно ширине грани, пятиугольной ячейки, причем кольцевые канавки в направляющих валиках и валиках узла формирования листа материала, а и пояски на клеенаносящих валиках выполнены с шагом, соответствующими расположению кассет с лентами, а ширина поясков на клеенаносящих валиках соответствует ширине граней соответствующих ячеек.

Также тем, что по меньшей мере один из валиков узла формирования листа мате- риала имеет канавки глубиной от 1/4 до 3/4 толщины ленты, поступающей с кассет, а нагреватель нижнего валика выполнен в виде электронагревателя.

И тем, что иглы для образования дренажных отверстий размещены на валике по его окружности с шагом, равным двум ширинам грани ячейки заполнителя, и расположены по осям склеенных участков листа материала.

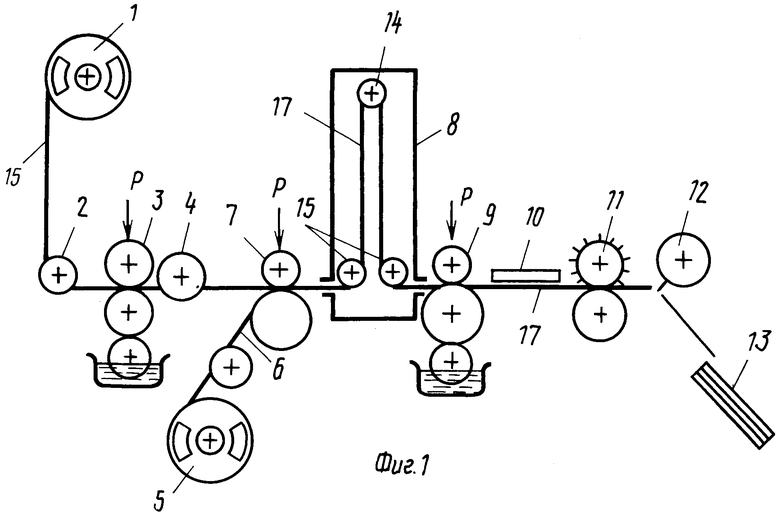

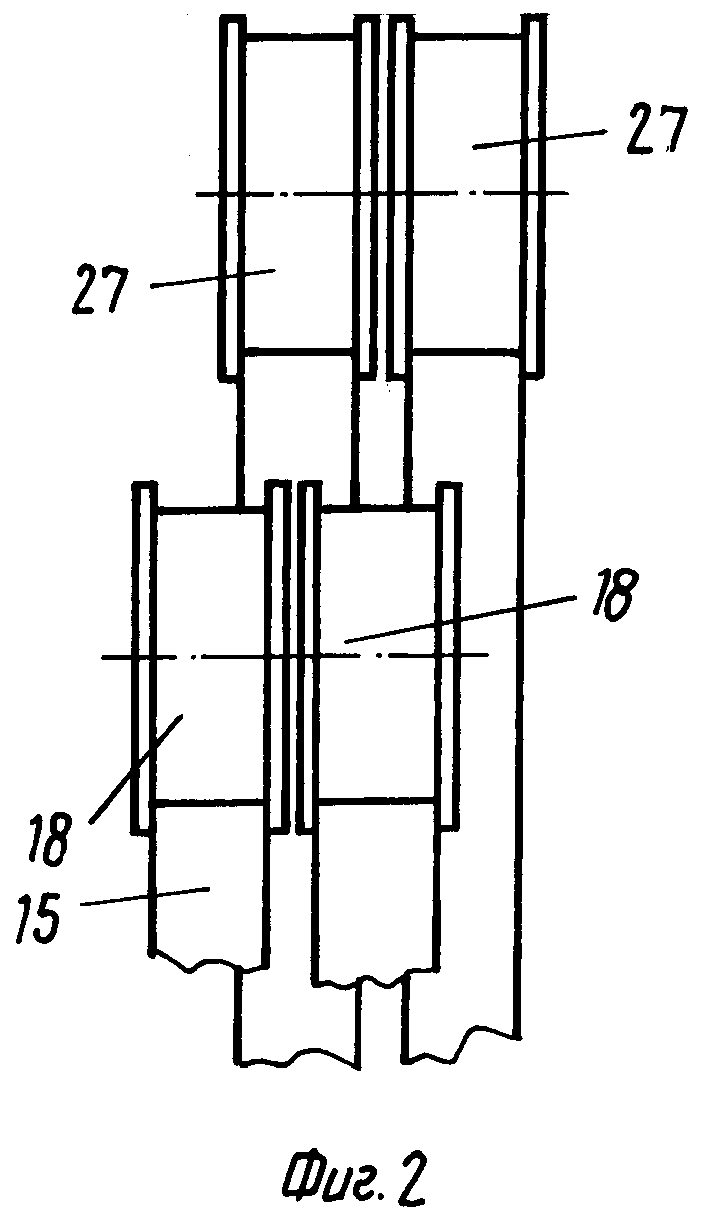

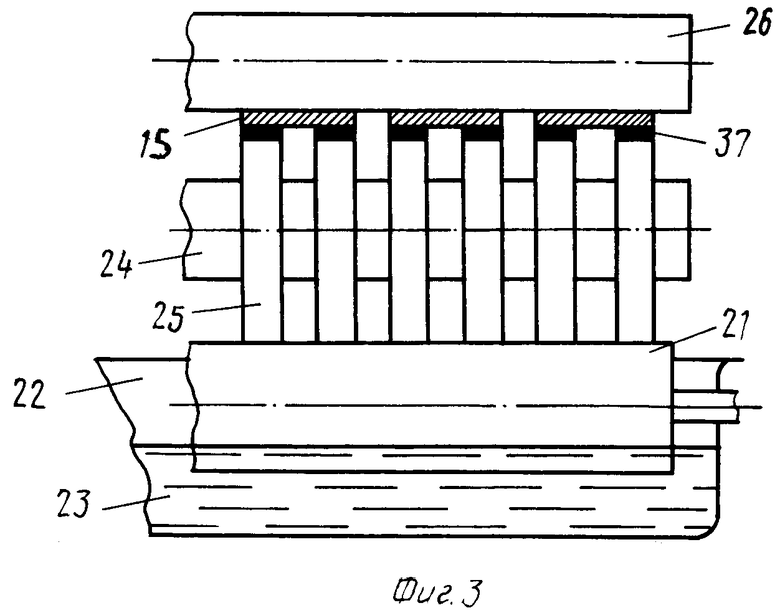

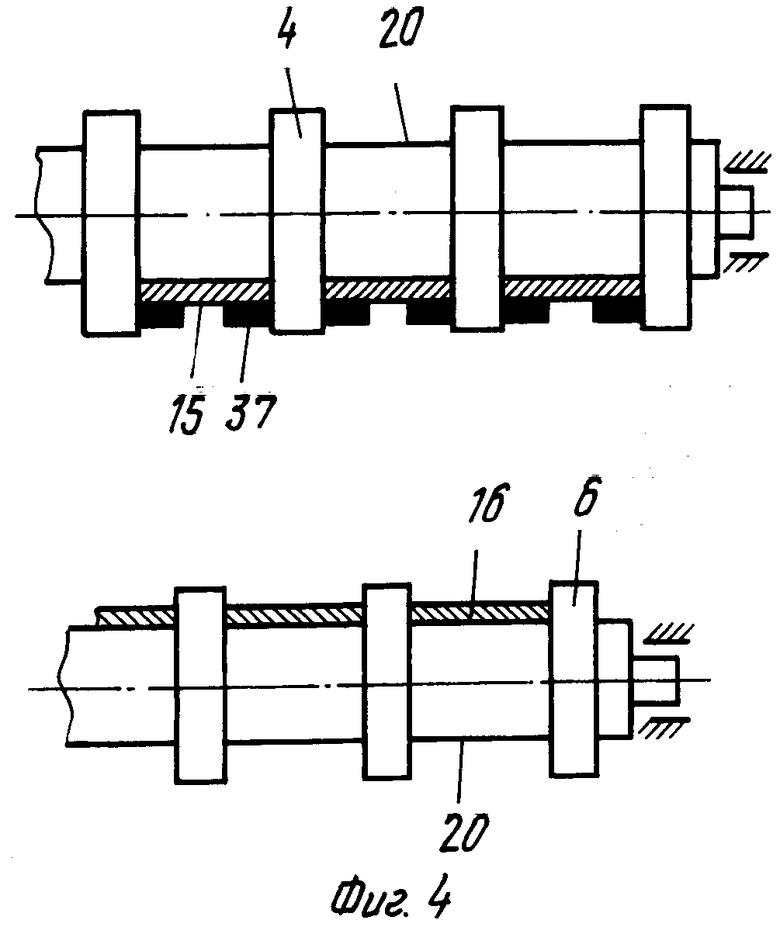

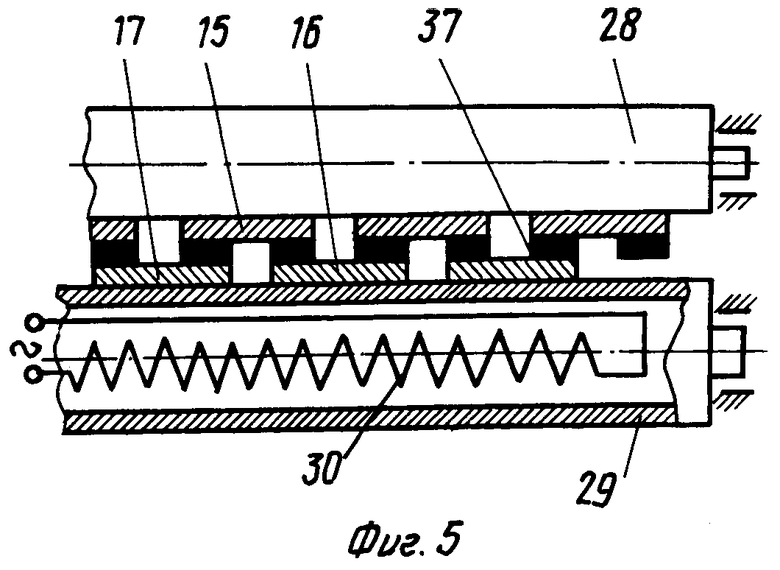

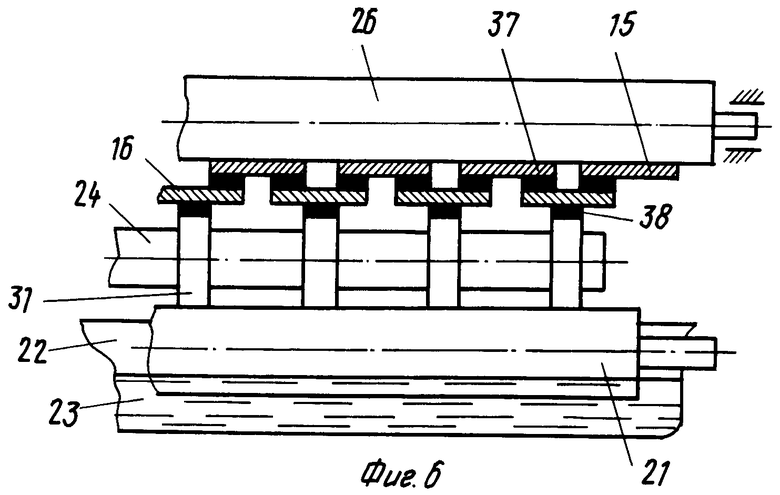

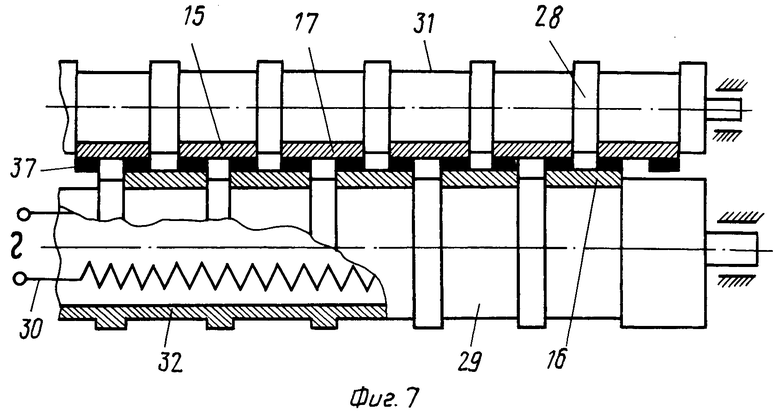

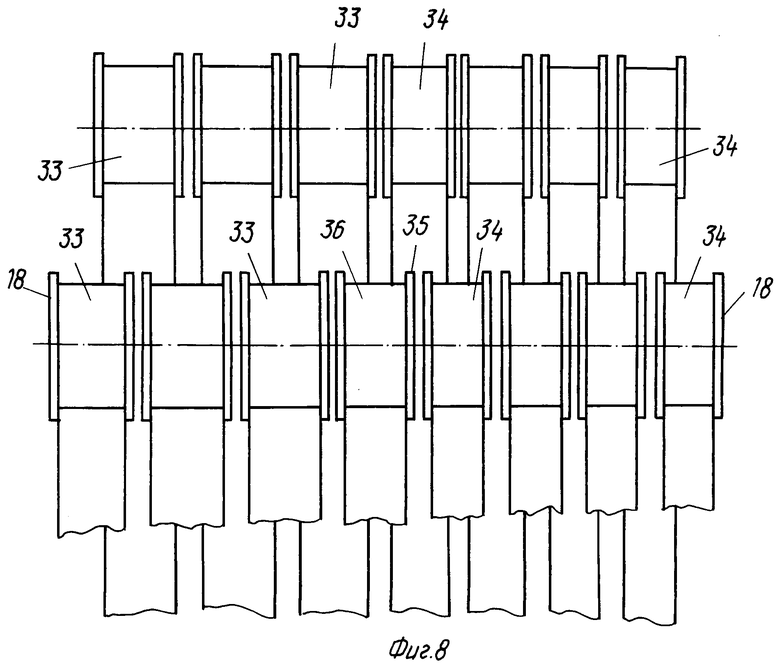

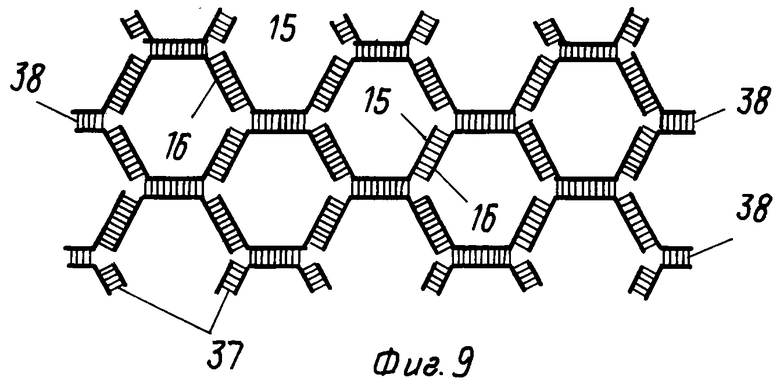

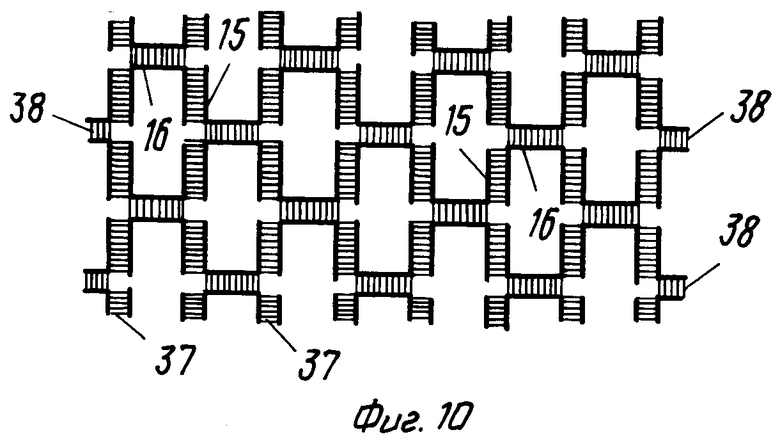

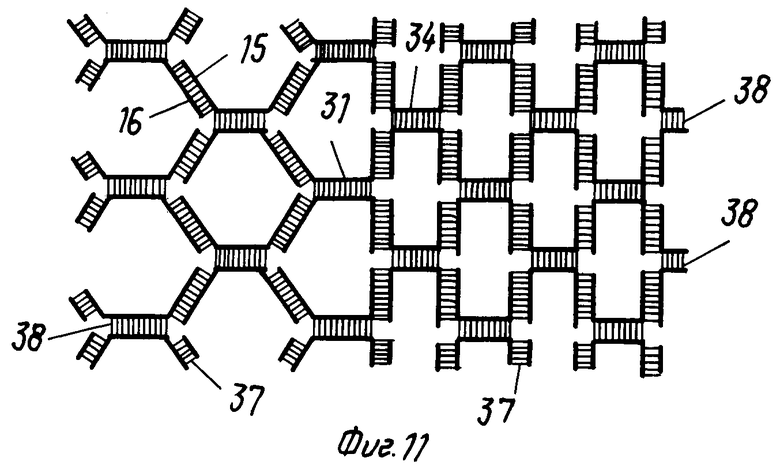

На фиг. 1 приведена схема устройства для изготовления пакетов сотовых заполнителей; на фиг. 2 - схема взаимного расположения кассет с лентами первого кассетного узла относительно кассет с лентами второго кассетного узла; на фиг. 3 - конструкция первого клеенаносящего узла с лентами материала первого кассетного узла в разрезе; на фиг. 4 - схема взаимного расположения второй и третьей направляющей для лент кассетных узлов; на фиг. 5 - конструкция валиков узла формирования ступенчатого листа материала из лент; на фиг. 6 - конструкция второго клеенаносящего узла и ступенчатого листа материала; на фиг. 7 - конструкция валиков с канавками для формирования ступенчатого листа материала из лент; на фиг. 8 - схема взаимного расположения кассет с лентами в первом и втором кассетных узлах при изготовлении сотового заполнителя с комбинацией шестигранных и прямоугольных ячеек; на фиг. 9 - сотовый заполнитель с шестигранной формой ячеек; на фиг. 10 - сотовый заполнитель с прямоугольной формой ячеек; на фиг. 11 - сотовый заполнитель с шестигранной и прямоугольной формами ячеек.

Устройство содержит расположенные по ходу технологического процесса первое средство 1 для сматывания материала заполнителя, первую направляющую 2 для материала, первый клеенаносящий узел 3, вторую направляющую 4 для материала, второе средство 5 для сматывания материала заполнителя, третью направляющую 6 для материала, узел 7 формирования листоматериала, нагревательный узел 8 для обеспечения полного отверждения клеевых полос, второй клеенаносящий узел 9, нагревательный узел 10 для подсушивания клеевых полос, узел 11 образования дренажных отверстий, отрезной узел 12, узел 14 для складывания пакета и размещенные вдоль всего тракта движения материала ведущие и направляющие валки 14. Материал заполнителя обозначен на чертежах позициями 15 и 16, ступенчатый лист - поз. 17. Далее более подробно приводится описание конструкции устройства со ссылкой на приведенные в описании чертежи.

Первое средство 1 для сматывания материала (фиг. 1) предназначено для размещения в нем достаточного объема материала сотового заполнителя и его подачи в последующие узлы для образования пакетов сотового заполнителя. Оно выполнено в виде кассетного узла, состоящего из нескольких соосно расположенных кассет 18 (фиг. 2) с намотанными на них лентами 16 (фиг. 1, 2) материала (металл, ткань, бумага и т. п.). Ширина ленты, а следовательно и ширина приемной канавки кассеты равна ширине трех граней ячейки сотового заполнителя. Кассеты в узле расположены так, что края лент в смежных кассетах отстоят друг от друга на расстоянии, равном ширине грани ячейки сотового заполнителя. Кассеты могут быть заправлены как лентами материала одной марки, так и лентами различных материалов. Поскольку подача ленты сопровождается ускоренным вращением кассеты, имеющей достаточно большую инерцию, то для предотвращения образования петель и обрывов, а также для постоянного натяжения ленты каждая кассета снабжена подтормаживающим устройством, конструкция которого известна из аналогичных узлов.

За первым средством 1 для сматывания материала размещена первая направляющая 2 (фиг. 1). Она предназначена для точной фиксации положения лент материала перед их поступлением в первый клеенаносящий узел 3 и направления к соответствующим участкам последнего. Направляющая 2 выполнена в виде гребенки с зубьями 19 или валика с канавками 20. Расстояние между зубьями 19 гребенки или ширина канавок 20 на валике равна ширине лент материала, намотанного на кассеты первого кассетного узла. Направляющая расположена относительно кассет кассетного узла так, что ее канавки или зазоры между зубьями гребенок расположены строго напротив лент материала в соответствующих кассетах первого кассетного средства для сматывания материала. При этом шаг зазора между зубьями гребенок или между канавками равен четырем ширинам граней ячейки сотового заполнителя.

За первой направляющей расположен первый клеенаносящий узел 3 (фиг. 1 и фиг. 3). Его общая конструкция известна из подобных устройств. Она состоит из трех валиков (фиг. 3). Первый клеезаборный валик 21 помещен в ванну 22 с клеем 23 и контактирует с клеенаносящим валиком 24. Последний, как правило, является приводным и вращает всю систему валиков клеенаносящего узла. Он снабжен выступающими поясками 26. Для плотного контакта клеенаносящего валика с материалом сотового заполнителя третий верхний валик 26 снабжен нажимным устройством (пружинным, пневматическим или другим), на чертеже не показан), создающим усилие прижатия Р (фиг. 1). В предлагаемом устройстве клеенаносящий валик отличается от известных тем, что его пояски 9 (фиг. 3) расположены с шагом, равным двум ширинам граней ячейки сотового заполнителя, и совмещены с краями лент материала 16 (фиг. 3), поступающими с первого кассетного узла.

После первого клеенаносящего узла расположена вторая направляющая 4 (фиг. 1). Она предназначена для точной фиксации расположения лент материала с нанесенными клеевыми полосками перед поступлением в узел формирования ступенчатого листа материала. Конструкция второй направляющей идентична конструкции первой направляющей 2 (фиг. 1) и ее расположение соответствует расположению первой направляющей относительно лент материала.

Второе средство 5 для сматывания материала 17 (фиг. 1 и фиг. 2) идентично по назначению и конструктивному выполнению первому средству для сматывания материала. При этом кассеты 18 (фиг. 2) первого кассетного узла смещены относительно кассет 27 (фиг. 2) второго кассетного узла так, что их ленты 16 перекрывают ленты материала 17 второго кассетного узла на ширину грани ячейки заполнителя.

Третья направляющая 6 (фиг. 1) расположена после второго средства 5 для сматывания материала и служит для точной фиксации положения лент материала, поступающих со второго средства для сматывания материала, в узел 7 для формирования ступенчатого листа. Ее конструкция идентична конструкции первой направляющей 2 (фиг. 1), а расположение относительно кассет второго кассетного узла аналогично расположению первой направляющей относительно кассет первого кассетного узла. Однако расположение третьей направляющей 6 (фиг. 1 и фиг. 4) относительно второй направляющей 4 (фиг. 1 и фиг. 4) таково, что канавки 20 (фиг. 4) или пазы между зубьями 12 гребенки третьей направляющей смещены относительно канавок 20 (фиг. 4) или пазов между зубьями 19 гребенки второй направляющей так, что ленты 16 (фиг. 4) с первого кассетного узла перекрывают ленты материала 17 второго кассетного узла на ширину грани ячейки заполнителя. При этом первая и вторая направляющие располагаются над лентами первого кассетного узла, а третья - под лентами второго кассетного узла (см. фиг. 4).

После второй и третьей направляющих в предлагаемом устройстве размещен узел 7 формирования ступенчатого листа материала (фиг. 1). Он состоит из двух валиков - верхнего 28 (фиг. 5) и нижнего 29. Верхний валик снабжен пневматическим или пружинным устройством (на черт. не показан), создающим давление прижатия Р (фиг. 1) одного валика к другому. Эти устройства известны и потому не показаны на фигурах конструктивных схем устройств узлов. Нижний валик 29 является приводным и снабжен нагревателем 30, который размещен внутри него.

За узлом 7 формирования ступенчатого листа материала расположен нагревательный узел 8 (фиг. 1). Он предназначен для полного отверждения клея в ступенчатом листе материала. Его конструкция аналогична известным узлам подобного назначения и не нуждается в подробном описании.

За нагревательным узлом 8 размещен второй клеенаносящий узел 9 (фиг. 1 и 5). Его принципиальная конструкция аналогична конструкции первого клеенаносящего узла предлагаемой установки. Однако от первого клеенаносящего узла и известных он отличается тем, что пояски 31 (фиг. 6) клеенаносящего валика 24 расположены напротив середины нижних лент 16 (фиг. 6) ступенчатого листа 17 с шагом, равным четырем ширинам граней ячейки заполнителя. При этом узел может быть заправлен другой маркой клея по сравнению с первым клеенаносящим узлом. Это характерно для производства например, бумажных сотовых заполнителей, когда первый клеенаносяший узел заправлен быстросохнущим клеем, а второй - относительно медленносохнущим.

После второго клеенаносящего узла 9 на устройстве расположен нагревательный узел 10 (фиг. 1). Он служит для подсушивания клея на ступенчатом листе 17 (фиг. 1), который был нанесен на втором клеенаносящем узле и представляет собой нагретый до определенной температуры лист металла, который контактирует с той поверхностью ступенчатого листа, на которой нет клеевых полосок. Конструкция подобного устройства известна и не требует подробного описания.

За нагревательным узлом 10 размещен узел 11 для образования дренажных отверстий (фиг. 1). Его принципиальная конструкция аналогична известным. Отличие заключается в том, что иглы для образования отверстий в ступенчатом листе размещены на валике по его окружности и с шагом, равным двум ширинам грани ячейки сотового заполнителя, и расположены, кроме того, по осям склеенных участков ступенчатого листа.

После узла для образования дренажных отверстий на устройстве расположен обрезной узел 12 (фиг. 1). Он является известным резаком, отсекающим от ступенчатого листа мерные листы (фиг. 1) для формирования пакета сотового заполнителя.

Устройство заканчивается узлом 13 для складывания пакета сотового заполнителя (фиг. 1). В нем мерные листы (фиг. 1) складываются стопкой один поверх другого так, чтобы ленты материала, из которых состоит ступенчатый мерный лист, одного листа совпадали с лентами материала смежных мерных листов. Конструкция этого узла может быть заимствована из полиграфической промышленности.

В случае применения толстых листовых материалов (бумага, картон, ткань и т. п) для изготовления сотовых заполнителей представляется возможность обеспечить высокую точность сборки ступенчатого листа в узле 7 (фиг. 1). С этой целью один или оба вала узла 7 формирования ступенчатого листа снабжают канавками 31, 32 (фиг. 7), равными ширине лент материала и глубиной от 1/4 до 3-4 толщины ленты. Канавки 31 верхнего валика и канавки 32 нижнего валика расположены в соответствии с шагом и расположением соответствующих лент материала.

Заявленное устройство способно изготавливать пакеты сотовых заполнителей с комбинацией шестигранных и прямоугольных ячеек. С этой целью кассеты 18 первого кассетного узла 1 с лентами материала 33 (фиг. 8) со стороны шестигранных ячеек расположены друг относительно друга так, что расстояние между краями лент равно ширине грани шестигранной ячейки, а со стороны прямоугольных ячеек кассеты 18 с лентами материала 34 (фиг. 8) расположены друг относительно друга так, что расстояние между краями лент равно ширине грани прямоугольной ячейки. При этом между кассетами для лент 33 и 34, образующих шестигранные и прямоугольные ячейки, расположена кассета 35 (фиг. 8) с лентой материала 36 для образования переходных пятиугольных ячеек. Во втором кассетном узле 5 (фиг. 1 фиг. 8) расположение кассет 27 аналогично расположению кассет в первом кассетном узле, но расстояние между краями лент двух смежных кассет с лентами материала для образования шестигранных 33 и прямоугольных 34 ячеек равно ширине грани пятиугольной ячейки. При этом кольцевые канавки 20 в направляющих валиках 2, 4, 6 (фиг. 1) или зазоры между зубьями 19 гребенок, валиках узла 7 формирования ступенчатого листа (фиг. 1) и пояски на клеенаносящих валиках 25 (фиг. 3) и 37 фиг. 6 выполнены с шагами, соответствующими расположению кассет 18, 27, 35 (фиг. 8) с лентами, а ширина поясков 25 на клеенаносящих валиках соответствует ширине граней соответствующих ячеек.

Устройство работает следующим образом.

Кассетные узлы 1, 5 (фиг. 1) заправляются кассетами 18 и 27 с лентами заданного материала. Нажимные валики клеенаносящих узлов 3, 9 (фиг. 1) и узла 7 для формирования ступенчатого листа (фиг. 1) приподнимают до образования зазора, необходимого для заправки лент. На нижний валик 29 (фиг. 5) узла 7 для формирования ступенчатого листа материала фиг. 1 накладывается полоса липкой ленты (ленты с клеем). Лента каждой кассеты вручную пропускается через соответствующий ручей направляющей 2, 4, 6 (фиг. 1, 5) между нажимным 26 (фиг. 3) и клеенаносящим 27 (фиг.3) валиками первого клеенаносящего узла и приклеивается к полосе липкой ленты. Таким образом получен не склеенный ступенчатый лист. Его аккуратно пропускают между прижимными и направляющими валиками нагревательного узла 8 (фиг. 1) и зажимают необходимым давлением прижатия Р на втором клеенаносящем узле 9 (фиг. 1). Приподнятые ранее нажимные валики возвращают в исходное положение, регулируют необходимое усилие прижатия. В ванночки 22 (фиг. 3, 6) наливают клей 23, включают необходимые средства обогрева 30 (фиг. 5), нагревательные узлы 9 и 8 и 10 (фиг. 1) и после достижения заданного температурного режима включают привод движения всех ведущих валиков на минимальную скорость. При этом в первом клеенаносящем узле 3 (фиг. 1) происходит нанесение полосок клея 37 (фиг. 3, 4, 5, 6, 7), который отверждается предварительно или в зависимости от марки клея практически окончательно в узле 7 для формирования ступенчатого листа (фиг. 1) и окончательно в нагревательном узле 8 (фиг. 1). После этого ступенчатый лист 17 поступает во второй клеенаносящий узел 9, где на него наносятся последующие полоски клея 38 (фиг. 6). Они подсушиваются до "отлипа" на нагревательном узле 10, ступенчатый лист перфорируется по оси склеенных краев лент материала в узле 11 для образования дренажных отверстий (фиг. 1) и нарезается на мерные листы одинакового формата (размеров) резаком в отрезном узле 12 (фиг. 1). Мерные листы складываются стопкой в пакет указанным способом и направляются для склеивания в прессы с обогревом (не показан). Если технологический процесс идет нормально, то скорость движения лент увеличивают до заданной величины.

Таким образом получают пакеты сотовых заполнителей, у которых ячейки имеют грани одинаковой толщины, равной двум толщинам исходных материалов, и состоят из трех и более различных материалов, а также получают сотовые заполнители с комбинацией прямоугольных и шестигранных ячеек и переменными физико-механическими и/или теплофизическими характеристиками по его площади. На фиг. 10-11 показаны схемы продукции, получаемой на предлагаемом устройстве. Анализ этих схем показывает, что каждую ячейку образует восемь лент материала. Если каждая из лент будет выполнена из различных материалов (металлическая фольга, ткани, бумага различных сортов), то этим могут быть достигнуты все перечисленные признаки, которые отличают продукцию, изготавливаемую на предлагаемом устройстве, от известной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ МЕТОДОМ СКЛЕИВАНИЯ | 1995 |

|

RU2094237C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ ДЛЯ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2015028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ДЛЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1995 |

|

RU2083373C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2081267C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 1993 |

|

RU2085393C1 |

| ПАНЕЛЬ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2035563C1 |

| ОБЪЕМНЫЙ ЭЛЕМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ СТРУКТУР | 1993 |

|

RU2035313C1 |

| ОБЪЕМНЫЙ ЭЛЕМЕНТ ДЛЯ СОТОВЫХ КОНСТРУКЦИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ СОТОВЫХ КОНСТРУКЦИЙ С ЕГО УЧАСТИЕМ | 1994 |

|

RU2084349C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ НА НЕЙ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2067949C1 |

Использование: изготовление сотовых заполнителей для трехслойных панелей и оболочек, имеющих ячейки, состоящие из трех и более различных материалов. Сущность изобретения: устройство для изготовления пакетов сотовых заполнителей содержит нагревательный узел для обеспечения полного отверждения клеевых полос листа материала, первое и второе сматывающие материал средства выполнены в виде кассетных узлов и снабжены тремя направляющими. Направляющие выполнены в виде гребенок или валиков с канавками. Одна направляющая расположена после первого кассетного узла, вторая направляющая - после первого клеенаносящего узла,а третья направляющая расположена после второго клеенаносящего узла. Кассеты с намотанными на них лентами шириной, равной трем ширинам граней ячейки сотового заполнителя, расположены в каждом кассетном узле так, что края лент в смежных кассетах отстоят друг от друга на расстоянии, равном ширине грани ячейки заполнителя, а кассеты первого узла смещены относительно второго кассетного узла так, что ленты перекрывают друг друга на ширину грани ячейки заполнителя. Шаг гребенок или канавок направляющих валиков для размещения лент материала соответствующих кассетных узлов равен четырем ширинам граней ячейки заполнителя. Пояски клеенаносящего валика первого клеенаносящего узла расположены с шагом, равным двум ширинам граней ячейки заполнителя, и совмещены с краями лент, поступающих с первого кассетного узла. Пояски клеенаносящего узла расположены напротив середины нижних лент листа с шагом, равным четырем ширинам граней ячейки заполнителя. Верхний валик узла формирования листа материала снабжен прижимным средством, а нижний его валик выполнен обогреваемым. Второй кассетный узел размещен после первого клеенаносящего узла, а за вторым кассетным узлом размещены узел формирования листа материала, нагревательный узел для полного отверждения клея и второй клеенаносящий узел. 3 з.п. ф-лы, 11 ил.

| Берсудский В.Е | |||

| и др | |||

| Производство сотовых конструкций | |||

| М.:Машиностроение, 1966, с.95-97, с.109-100, с.161-162. |

Авторы

Даты

1994-07-15—Публикация

1991-12-03—Подача