Изобретение относится к бурению скважин и в частности, к самонастраивающимся системам автоматического управления параметрами режима бурения.

Целью изобретения является повышение точности поддержания нагрузки для буровых станков с гидравлической системой подачи за счет оперативного расчета коэффициентов усиления и снижения затрат на предварительную настройку устройства.

Известно устройство для управления процессом бурения [1]. Такая схема регулирования воздействует на регулируемые параметры без учета технических возможностей объекта регулирования, что может привести к аварийных ситуациям последнего.

Известно также устройство для управления процессом бурения [2].

Недостатки данного устройства состоят в значительных затратах времени на поиск и стабилизацию осевой нагрузки в процессе бурения.

Устройство для управления процессом бурения [3] выбрано в качестве прототипа.

Устройство для управления процессом бурения, содержащее генератор пилообразного напряжения, датчик угла поворота рукоятки, дросселя, блок вычисления коэффициента усиления, усилитель, задатчик и датчик осевой нагрузки, сумматор, регулятор, первый и второй блоки сравнения и исполнительный механизм. Выход датчика угла поворота рукоятки дросселя подключен к входу блока вычисления коэффициента усиления, выход которого соединен с одним входом усилителя, другой вход которого соединен с выходом генератора пилообразного напряжения, а выход подключен к входу сумматора, выходы которого соединены соответственно с первыми входами первого и второго блока сравнения, выходы которых подсоединены к первому и второму входу исполнительного механизма, выход датчика осевой нагрузки подключен к одному входу регулятора, другой вход которого соединен с задатчиком осевой нагрузки, а выход подключен ко вторым входам первого и второго блоков сравнения.

Регулирование скорости изменения осевой нагрузки в зависимости от рассогласования текущего и заданного значения в данном устройстве осуществляется по принципу широтно-импульсной модуляции. Как известно, на станках с гидравлической подачей в начале хода рукоятки дросселя скорость нарастания осевой нагрузки мала, а в конце хода дросселя довольно большая. Данное устройство позволяет равномерно изменять осевую нагрузку на всем диапазоне поворота рукоятки дросселя.

Для этого перед началом бурения снимается зависимость осевой нагрузки от угла поворота дросселя, которая аппроксимируется линейными отрезками, и затем вычисляется котангенс угла наклона аппроксимирующих отрезков к оси поворота рукоятки дросселя, который считается коэффициентом усиления для усилителя пилообразного напряжения.

Данные коэффициенты выставляются в блоке вычисления коэффициента усиления, также в этом блоке выставляются уставки напряжения, соответствующие границам аппроксимирующих участков по оси угла поворота рукоятки дросселя.

Недостатки состоят в значительных затратах времени на снятие зависимости изменения осевой нагрузки от угла поворота рукоятки дросселя, неточность определения уставок напряжения и вычисление коэффициентов усиления. Неточность снятия данной зависимости и ее дрейф в процессе работы. Это обуславливается следующим. Регулирование подачи вращателя станков, оборудованных гидравлической системой происходит через дроссельный кран, причем различный угол поворота его вызывает не одинаковое количество протекающей через дроссель жидкости, это, в свою очередь, вызывает соответствующее перемещение шпинделя.

Однако количественно эти значения для каждого конкретного станка будут различны. Эти различия обуславливаются прежде всего неточностью механического изготовления соответствующих деталей регулирующего устройства и степенью их износа. Поэтому для каждого типа станка данные зависимости будут различны.

Кроме того, показания могут меняться и в процессе работы, и даже в процессе каждого рейса. Это зависит от типа и качества заливаемого в гидросистему масла, температуры его нагрева, количества механических примесей в нем, его утечки, состояния поршней, цилиндров и т.д.

Поэтому в течение какого-то времени необходимо снимать данную зависимость, пересчитывать коэффициенты, уставки и выставлять их в блоке коэффициентов усиления, что займет какое-то время, а в условиях буровой и при низкой квалификации бурильщика делать эту процедуру невозможно.

Кроме того, ручное разбиение данной зависимости на участки аппроксимация их и вычисление коэффициентов усиления является весьма неточным.

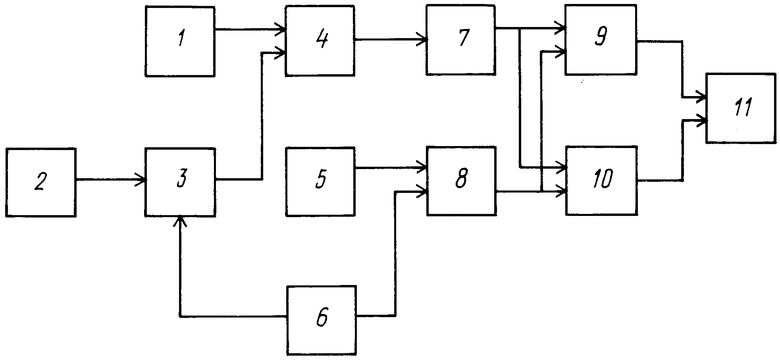

На чертеже приведена блок-схема устройства.

Сущность изобретения заключается в том, что изменяя автоматически с большой точностью амплитуду пилообразного напряжения в зависимости от угла поворота рукоятки дросселя, за счет оперативного расчета коэффициента усиления мы изменяем длительность сигнала, поступающего на исполнительный механизм и тем самым регулируем скорость поворота двигателя и сокращаем время на предварительную настройку устройства.

Устройство для управления процессом бурения, содержит генератор пилообразного напряжения 1, датчик угла поворота рукоятки дросселя 2, программно управляемый блок 3, усилитель 4 задатчик 5 и датчик 6 осевой нагрузки, сумматор 7, регулятор 8, первый 9 и второй 10 блоки сравнения и исполнительный механизм 11. Выход датчика угла поворота рукоятки дросселя 2 подключен к первому входу программно-управляемого блока 3, второй вход которого соединен с выходом датчика 6 осевой нагрузки, а выход соединен с одним входом усилителя 4, другой вход которого соединен выходом генератора пилообразного напряжения 1, а выход подключен к входу сумматора 7, выходы которого соединены соответственно с первыми входами первого 9 и второго 10 блока сравнения, выходы которых подсоединены к первому и второму входу исполнительного механизма 11, выход датчика 6 осевой нагрузки подключен к одному входу регулятора 8, другой вход которого соединен с задатчиком 5 осевой нагрузки, а выход подключен ко вторым входам первого и второго блоков сравнения 9 и 10.

Устройство работает следующим образом.

Регулирование скорости изменения осевой нагрузки в зависимости от рассогласования текущего и заданного значения Δ Fn осуществляется по принципу широтно-импульсной модуляции. Генератор 1 пилообразного напряжения вырабатывает импульсы пилообразной формы, которые через усилитель 4 поступают в сумматор 7 пилообразного напряжения и значения напряжения на потенциометре, регулирующем диапазон мертвой зоны " ± е". Затем сигнал поступает с первого выхода на первый блок 9 сравнения и с инверсного - на второй блок 10 сравнения, где происходит сравнение значения пилообразного напряжения с рассогласованием Δ Fn, вырабатываемым регулятором 8. Если значение Δ Fn входит в пределы "е", регулирование осевой нагрузки прекращается, при Δ Fn > e в работу включается первый блок 9 сравнения, который сравнивает значение пилообразного напряжения с Δ Fn и вырабатывает импульсы длительности t на увеличение осевой нагрузки. Чем больше рассогласование Δ Fn, тем больше длительность импульсов, тем больше скорость поворота исполнительного механизма 11 на увеличение осевой нагрузки. При Δ Fn < -e работает второй блок 10 сравнения и вырабатывает импульсы на уменьшение осевой нагрузки.

Таким образом, в зависимости от рассогласования Δ Fn регулируется скорость перекладки исполнительного механизма 11.

Как известно, в начале хода дросселя скорость нарастания осевой нагрузки мала, в конце хода дросселя существенна.

Данная зависимость не зависит от района бурения, категории пород, породоразрушающего инструмента, а зависит, как уже указывалось, непосредственно от гидравлической системы станка.

Поэтому не только для каждого станка эта зависимость будет различна, но и в процессе работы станка в течение какого-то времени (даже в процессе одного рейса), эта зависимость может меняться.

Для равномерного изменения осевой нагрузки на всем диапазоне поворота рукоятки дросселя необходимо менять скорость исполнительного механизма 11, перемещающего рукоятку дросселя. Причем, если в прототипе зависимость осевой нагрузки от угла поворота дросселя принималась постоянной с заранее известными коэффициентами усиления, то в нашем случае данная зависимость строится оперативно в процессе работы и постоянно вычисляются коэффициенты усиления для усилителя пилообразного напряжения. Для этого в устройство управления процессом бурения вводим программно-управляемый блок 3, работающий следующим образом.

Программно-управляемый блок 3 снимает информацию с датчиков угла поворота рукоятки дросселя 2 и осевой нагрузки 6 и через какой-то угол поворота дросселя, например, 1 градус (для избежания деления на нуль), рассчитывает коэффициент усиления для усилителя пилообразного напряжения

K = crgQ Q = dFn/dI где dFn - изменение осевой нагрузки за какой-то угол поворота рукоятки дросселя dI.

Далее для изменения скорости перекладки исполнительного механизма 11 в зависимости от угла поворота рукоятки дроссельного крана коэффициент, рассчитанный в программно-управляемом блоке 3 поступает в усилитель 4, который изменяет амплитуду пилообразного напряжения. Чем больше амплитуда пыли, тем меньше длительность импульсов, поступающих на исполнительный механизм 11 при одинаковом рассогласовании Δ Fn, тем меньше скорость поворота реверсивного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом бурения | 1989 |

|

SU1647126A1 |

| СПОСОБ СТАБИЛИЗАЦИИ НАПРАВЛЕНИЯ БУРЕНИЯ СКВАЖИНЫ | 1990 |

|

RU2017923C1 |

| Система управления процессом бурения | 1973 |

|

SU662702A2 |

| Устройство для управления процессом бурения скважин | 1979 |

|

SU950905A1 |

| Устройство для измерения механической скорости бурения | 1978 |

|

SU763584A1 |

| Система управления процессом бурения | 1973 |

|

SU554399A1 |

| СТЕНД ДЛЯ МОДЕЛИРОВАНИЯ РАБОТЫ БУРОВОГО СТАВА В НАКЛОННОЙ СКВАЖИНЕ | 1994 |

|

RU2109125C1 |

| Устройство для управления процессом бурения скважин | 1976 |

|

SU636379A1 |

| ОТКЛОНИТЕЛЬ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН С ОТБОРОМ КЕРНА НА ИНТЕРВАЛАХ ИСКУССТВЕННОГО ИСКРИВЛЕНИЯ | 1998 |

|

RU2204007C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2204121C2 |

Изобретение относится к бурению скважин и, в частности к самонастраивающимся системам автоматического управления параметров режима бурения. Сущность изобретения: устройство содержит генератор 1 пилообразного напряжения, датчик 2 угла поворота рукоятки дросселя, программно-управляемый блок 3, усилитель 4, задатчик 5 и датчик 6 осевой нагрузки, сумматор 7, регулятор 8, первый 9 и второй 10 блоки сравнения и исполнительный механизм 11. 1___→4___→7___→9___→11; 2__→3___→4 ; 5___→8___→10___→11; 6__→3 ; 6__→8 ;7___→10 ;8___→9;. Введенный в устройство программно-управляемый блок автоматически и оперативно с большой точностью рассчитывает коэффициент усиления для усилителя. За счет этого повышается точность поддержания осевой нагрузки и снижаются затраты времени на предварительную настройку устройства. 1 ил.

УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ, содержащее датчик угла поворота рукоятки дросселя, датчик и задатчик осевой нагрузки, подключенные выходами к регулятору, выход которого соединен с первыми входами первого и второго блоков сравнения, к вторым входам которых подключен выход сумматора, вход которого через усилитель соединен с выходом генератора пилообразного напряжения, отличающееся тем, что, с целью повышения точности поддержания нагрузки для буровых стыков с гидравлической системой подачи путем оперативного расчета коэффициентов усиления и снижения затрат на предварительную настройку устройства, оно снабжено программно управляемым блоком, вход которого соединен с выходами датчиком угла поворота рукоятки дросселя и осевой нагрузки, а выход подключен к второму входу усилителя.

Авторы

Даты

1994-06-15—Публикация

1990-07-09—Подача