Цель изобретения - максимальное использование ресурса коронки в различных геологических условиях бурения. Это достигается тем, что Система снабжена последовательно включенными блоками - измерителем буримости гориой породы, измерителем интенсив«ости износа коронки, определителем проходки на коровку, иричем измеритель интенсивности износа коронки подключен к датчикам скорости вращения коронки и осевой нагрузки и к блоку умножения сигналов этих датчиков, а. определитель проходки на коронку соединен ,по входу с датчиком механической скорости бурения, а по выходу - с экстремальным регулятором, выход которого через коммутатор подключен к исполнительным механизмам с задающими потенциометрами, а их подвижные контакты механически связаны с выходом одного исполнительного механизма, при этом электрические входы задающих потенциометров параллельно подключены к выходу другого исполнительного механизма, а их электрические выходы - к регулируемым приводам осевой нагрузки и скорости вращения коронки.

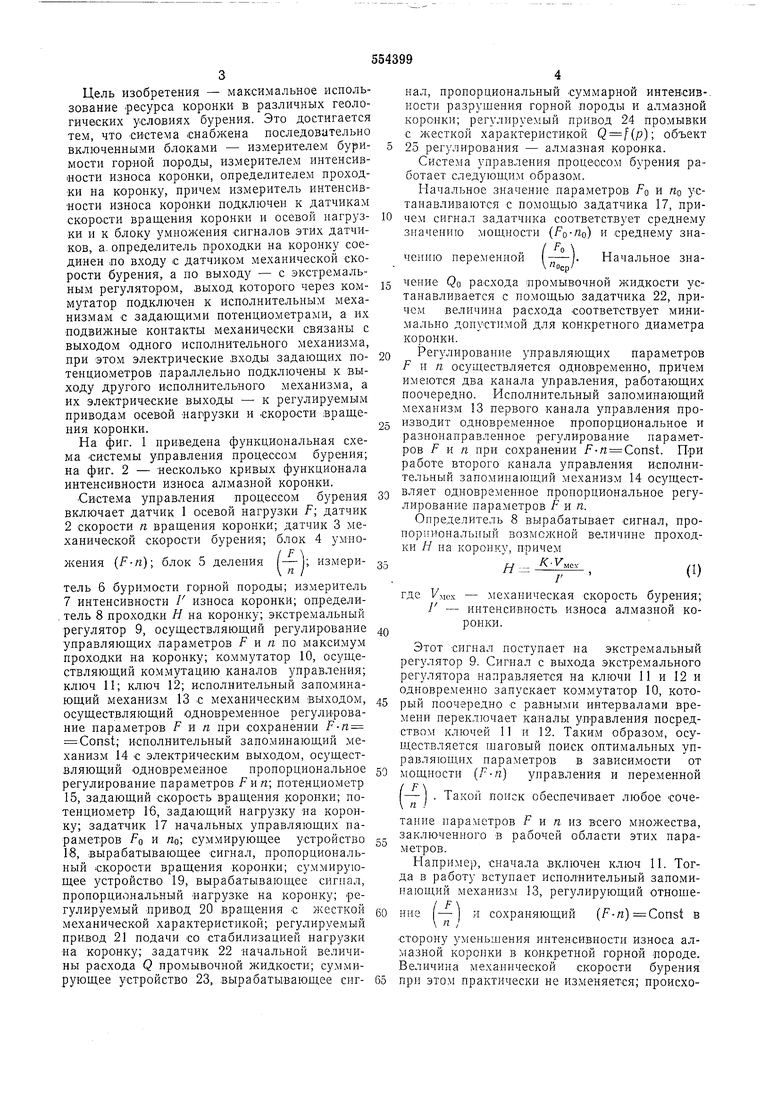

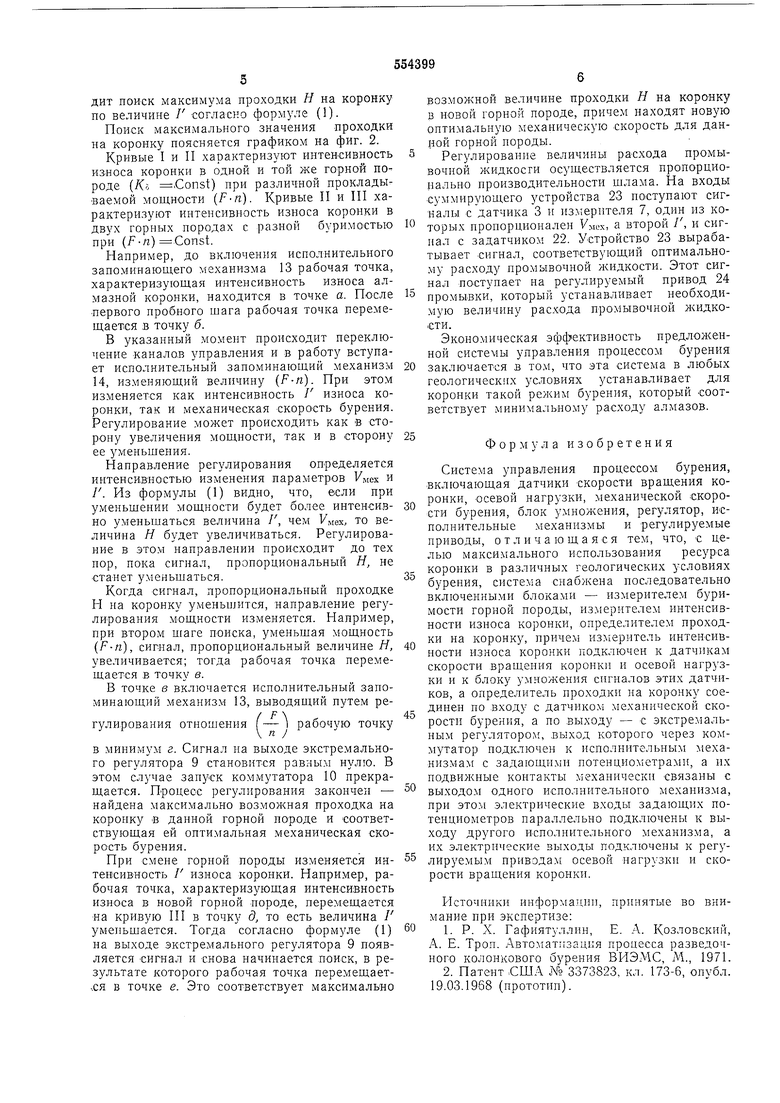

На фиг. 1 приведена функциональная схема системы управления процессом бурения; на фиг. 2 - несколько кривых функционала интенсивности износа алмазной коронки.

Система управления процессом бурения включает датчик 1 осевой нагрузки F; датчик 2 скорости п вращения коронки; датчик 3 механической скорости бурения; блок 4 умиожения (F-n); блок 5 деления - ; измеритель 6 буримости горной породы; измеритель 7 интенсивности / износа коронки; определи. тель 8 проходки Я на коронку; экстремальный регулятор 9, осуществляющий регулирование управляющих параметров f и л по максимум проходки на коронку; коммутатор 10, осуществляющий коммутацию каналов управления; ключ 11; ключ 12; исполиительный запоминающий механизм 13 с механическим выходом, осуществляющий одновременное регулирование параметров Р и п при сохранении Р-п Const; исполнительный запоминающий механизм 14 с электрическим выходом, осуществляющий одновременное пропорциональное регулирование параметров Рнп; потенциометр 15, задающий скорость вращения коронки; потенциометр 16, задающий нагрузку на коронку; задатчик 17 начальных управляющих параметров РО и По; суммирующее устройство 1в, вырабатывающее сигнал, пропорциональный скорости вращения коронки; суммирующее устройство 19, вырабатывающее сигнал, пропорциональный нагрузке на коронку; регулируемый привод 20 вращения с жесткой механической характеристикой; регулируемый привод 21 подачи со стабилизацией нагрузки на коронку; задатчик 22 начальной величины расхода Q промывочной жидкости; суммирующее устройство 23, вырабатывающее сигнал, пропорциональный суммарной интенсивности разрущения горной породы и алмазной коронки; регулируемый привод 24 промывки с жесткой характеристикой Q f(p), объект 25 регулирования - алмазная коронка.

Система управления процессом бурения работает следующим образом.

Начальное значение параметров РО и по устанавливаются с помощью задатчика 17, причем сигнал задатчика соответствует среднему значению мощности (Ро-По) и среднему знаР

Начальное значе11ию переменной

«о,

ср

чение Qo расхода промывочной жидкости устанавливается с помощью задатчика 22, причем величина расхода соответствует минимально допустимой для конкретного диаметра коронки.

Регулирование управляющих параметров Р и п осуществляется одновременно, причем имеются два канала управления, работающих поочередно. Исполнительный запоминающий механизм 13 первого канала управления производит одновременное пропорциональное и разнонаправленное регулирование параметров Р и п при сохранении P-n Consi. При работе второго канала управления исполнительный запоминающий механизм 14 осуществляет одновременное пропорциональное регулирование параметров Р и п.

Определитель 8 вырабатывает сигнал, пропорииональный возможной величине проходки Н на коронку, причем

f . К-Умах

(1) /

где УМСХ - механическая скорость бурения; / - интенсивность износа алмазной коронки.

Этот сигнал поступает на экстремальный регулятор 9. Сигнал с выхода экстремального регулятора направляется на ключи 11 и 12 и одновременно запускает коммутатор 10, который поочередно с равными интервалами времени переключает каналы управления посредством ключей 11 и 12. Таким образом, осуществляется шаговый поиск оптимальных управляюш,их параметров в зависимости от

мощности (Р-п управления и переменной

F ..

- . 1акои поиск ооеспечивает люоое сочетание параметров Р и п из всего множества, заключенного в рабочей области этих параметров.

Например, сначала включен ключ 11. Тогда в работу вступает исполнительный запоминающий механизм 13, регулирующий отноще/ F

ние - и сохраняющий (F-rt)Const в л /

сторону уменьшения интенсивности износа алмазной коронки в конкретной горной породе. Величина механической скорости бурения при этом практически не изменяется; происходит поиск максимума проходки Н на коронку по величине / согласно формуле (1).

Поиск максимального значения проходки на коронку поясняется графиком на фиг. 2.

Кривые I и II характеризуют интенсивность износа коронки в одной и той же горной по роде (/(г Const) при различной прокладываемой мощности (F п). Кривые II и III характеризуют интенсивность износа коронки в двух горных породах с разной буримостью при (F-n) Const.

Например, до включения исполнительного запоминающего механизма 13 рабочая точка, характеризующая интенсивность износа алмазной коронки, находится в точке а. После первого пробного шага рабочая точка перемещается в точку б.

В указанный момент происходит переключение каналов управления и в работу вступает исполнительный запоминающий механизм 14, изменяющий величину (Р-п). При этом изменяется как интенсивность / износа коронки, так и механическая скорость бурения. Регулирование может происходить как в сторону увеличения мощности, так и в сторону ее уменьшения.

Направление регулирования определяется интенсивностью изменения параметров VMOX и /. Из формулы (1) видно, что, если при уменьшении мощности будет более интенсивно уменьщаться величина /, чем Умех, то величина Я будет увеличиваться. Регулирование в этом направлении происходит до тех пор, пока сигнал, пропорциональный Н, не станет уменьшаться.

Когда сигнал, пропорциональный проходке Н на коронку уменьшится, направление регулирования мощности изменяется. Например, при втором шаге поиска, уменьшая мощность (F-n), сигнал, пропорциональный величине Я, увеличивается; тогда рабочая точка перемещается в точку в.

В точке в включается исполнительный запоминающий механизм 13, выводящий путем реfгулирования отношения

раоочую точку V л у

в минимум г. Сигнал на выходе экстремального регулятора 9 становится равным нулю. В этом случае запуск коммутатора 10 прекращается. Процесс регулирования закончен - найдена максимально возможная проходка на коронку в данной горной породе и соответствующая ей оптимальная механическая скорость бурения.

При смене горной породы изменяется интенсивность / износа коронки. Например, рабочая точка, характеризующая интенсивность износа в новой горной породе, перемещается на кривую III в точку д, то есть величина / уменьщается. Тогда согласно формуле (1) на выходе экстремального регулятора 9 появляется сигнал и снова начинается поиск, в результате которого рабочая точка перемещается в точке е. Это соответствует максимально

возможной величине проходки Я на коронку в новой горной породе, причем находят новую оптимальную механическую скорость для данрой горной породы.

Регулирование величины расхода промывочной жидкости осуществляется пропорционально нроизводительности щлама. На входы суммирующего устройства 23 ноступают сигналы с датчика 3 и измерителя 7, один из которых пропорционален Умех, а второй /, и сигнал с задатчиком 22. Устройство 23 вырабатывает сигнал, соответствующий оптимальному расходу промывочной жидкости. Этот сигнал поступает на регулируемый привод 24

промывки, который устанавливает необходимую величину расхода промывочной л идко€ТИ.

Экономическая эффективность предложенной системы управления процессом бурения заключается в том, что эта система в любых геологическ 1х условиях устанавливает для коронки такой режим бурения, который соответствует минимальному расходу алмазов.

25

Формула изобретения

Система управления процессом бурения, включающая датчики скорости вращения коронки, осевой нагрузки, механической скорости бурения, блок умножения, регулятор, исполнительные механизмы и регулируемые приводы, отличающаяся тем, что, с целью максимального использования ресурса коронки в различных геологических условиях бурения, система снабжена последовательно включенными блоками - измерителем буримостн горной породы, измерителем интенсивности износа коронки, определителем проходки на коронку, причем измеритель интенсивности износа коронки подключен к датчикам скорости вращения коронки и осевой нагрузки и к блоку умножения сигналов этих датчиков, а определитель проходки на коронку соединен по входу с датчиком механической скорости бурения, а по выходу - с экстремальным регулятором, выход которого через коммутатор подключен к исполнительным механизмам с задающими потенциометрами, а их подвижные контакты механически связаны с выходом одного исполнительного механизма, при этом электрические входы задающих потенциометров параллельно подключены к выходу другого исполнительного механизма, а их электрические выходы подключены к регулируемым приводам осевой нагрузки и скорости вращения коронки.

Источники информации, принятые во внимание при экспертизе:

1. Р. X. Гафиятуллин, Е. А. Козловский, А. Е. Троп. Автоматизация процесса разведочного колонкового бурения ВИЭМС, М., 1971.

2. Патент США Aib 3373823, кл. 173-6, опубл. 19.03.1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления процессом бурения | 1973 |

|

SU662702A2 |

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ САХАРОВА А.В. | 1992 |

|

RU2021499C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ | 1990 |

|

RU2041348C1 |

| Система автоматического управления процессом колонкового бурения | 1988 |

|

SU1578323A2 |

| Устройство для управления процессом бурения | 1972 |

|

SU533722A1 |

| Система автоматического управления процессом механического колонкового бурения | 1977 |

|

SU739219A1 |

| Система автоматического управления процессом бурения | 1987 |

|

SU1479632A1 |

| Способ оптимизации процесса бурения | 1990 |

|

SU1795220A1 |

| Устройство для определения стоимости метра проходки при бурении скважин | 1980 |

|

SU876970A1 |

| Система автоматического управления процессом механического колонкового бурения | 1969 |

|

SU470592A1 |

9иг.2

Авторы

Даты

1977-04-15—Публикация

1973-01-03—Подача