Изобретение относится к строительству и может быть использование при сооружении магистральных трубопроводов при их балластировке с использованием геотекстильных материалов, при теплоизоляции трубопроводов, при склеивании плит в мебельной промышленности, а также в химической, машиностроительной и других отраслях промышленности.

Известны способы склеивания материалов путем нанесения на одну из склеиваемых поверхностей слоя порошкообразного сверхмолекулярного полиэтилена с размером частиц 0,1-0,25 мм при толщине слоя 5-10 мм с последующим горячим прессованием под давлением не менее 10 МПа.

Известен способ склеивания древесины и древесных материалов, заключающийся в нанесении на склеиваемые поверхности карбомидоформальдегидного клея и порошкообразного наполнителя-аморфного кремнезема (побочного продукта производства криолита) с последующим прессованием склеиваемых материалов.

Недостатком известных способов являются большие затраты времени на нанесение на склеиваемые поверхности порошкообразных клеящих материалов и использование специальных устройств для нагрева указанных клеящих материалов.

Наиболее близким к заявленному является способ, реализованный в работе устройства для сварки полимерных материалов. Известный способ заключается в укладке полимерных материалов-полотнищ внахлест и сваривании их путем термического воздействия при прокатывании по ним нагретого ролика. Выступы ролика расплавляют материал верхнего слоя и прижимают его к нижнему слою, в результате чего полосы скрепляются между собой в точках контакта выступов ролика с материалом.

Недостатком этого способа является возможность соединения только полимерных материалов, что ограничивает промышленное использование известного способа.

Цель изобретения - расширение технологических возможностей способа соединения материалов за счет соединения разнородных материалов, а также повышение надежности соединения.

Поставленная цель достигается тем, что способ соединения материалов, включающий укладку между соединяемыми поверхностями материала - термокомпозиционного элемента с выступающими за кромки соединяемых материалов концом, сжатием материалов, термическим воздействием путем поджигания выступающего конца термокомпозиционного элемента, а соединение материалов осуществляют путем оплавления термокомпозиционного элемента в процессе его горения. Согласно изобретению перед соединением на термокомпозиционный элемент с обеих его сторон накладывают полипропиленовый материал.

В качестве полипропиленового материала берут марку "Терфил-2". Термокомпозиционный элемент намагничивают перед укладкой на него полипропиленового материала.

На поверхность полипропиленового материала наносят металлическую структуру (элементы), которую берут диаметром 0,4-0,6 мм и длиной 2-3 мм.

На соединяемых гладких и твердых материалах выполняют риски глубиной 0,4-0,6 мм.

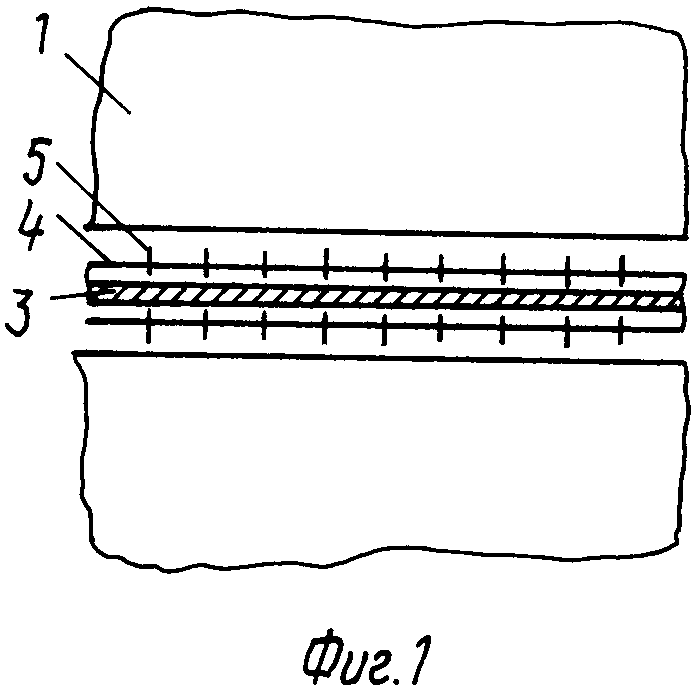

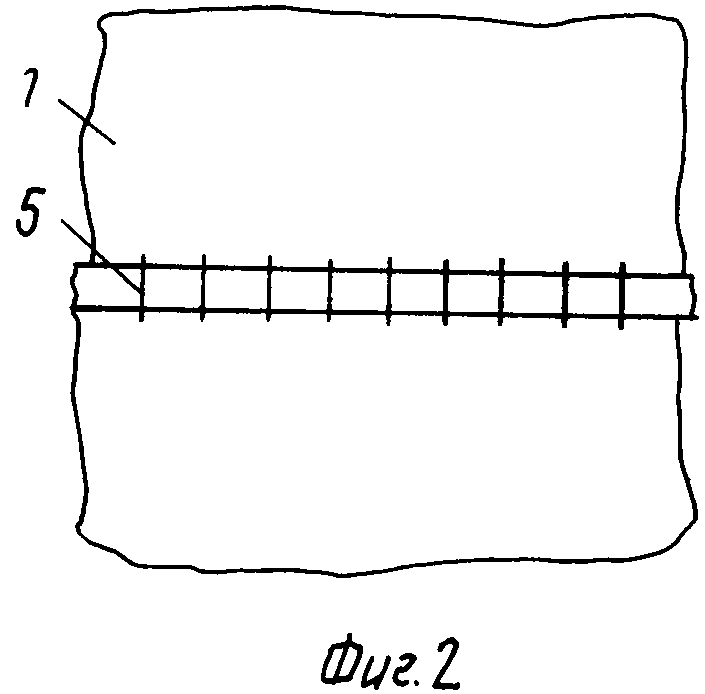

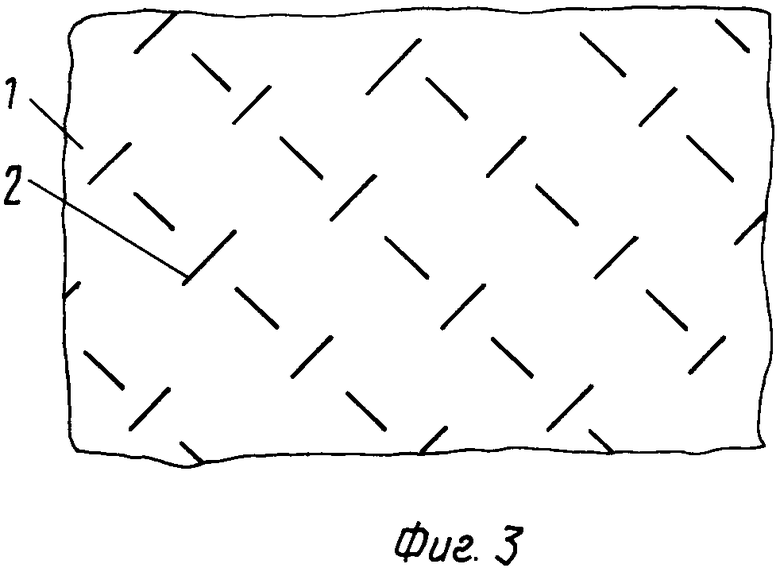

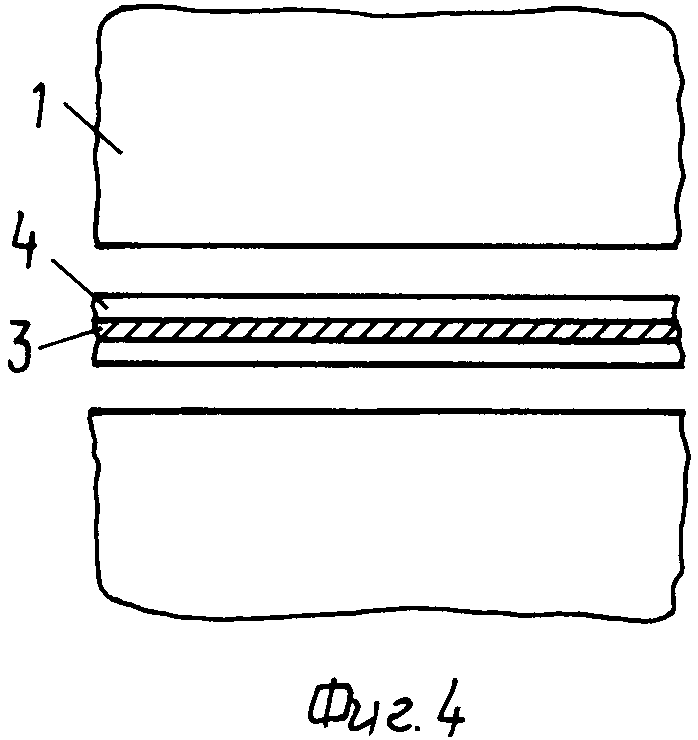

На фиг. 1 изображены соединяемые древесные плиты с термокомпозиционным элементом, полипропиленовым материалом и металлическими элементами перед сжатием; на фиг. 2 - то же, в сжатом (соединенном) состоянии; на фиг. 3 - риски на поверхности соединяемых материалов; на фиг. 4 - то же, без металлических элементов; на фиг. 5 - то же, в сжатом (соединенном) состоянии.

На фиг. 1-5 - изображены соединяемые материалы, например, древесные плиты 1, термокомпозиционный элемент 2 с выступающими концами 3, полипропиленовый материал 4, металлические элементы 5, риски 6.

Способ осуществляют следующим образом.

Берут соединяемые материалы 1, например две отшлифованных древесные плиты из твердых пород, и на их соединяемых гладких поверхностях при помощи фрезы выполняют риски 2 на глубину 0,4-0,6 мм.

Термокомпозиционный элемент 3 состоит из горючего вещества с пластификатором, в который включен металлический порошок или магнитный порошок. Если включен металлический порошок, то термокомпозиционный элемент намагничивают перед накладкой на него полипропиленового материала. В состав горючего вещества могут входить бездымный порох 60-65%, сера 8-10%, древесный уголь 12-15%, силикатный клей 3-5% и капроновая крошка 3-5%. Эти компоненты могут варьироваться как по количественному, так и по качественному содержанию и в иных пропорциях в зависимости от характеристики соединения материалов указанным способом.

На термокомпозиционный элемент 3 с обеих его сторон накладывают пористый волокнистый полипропиленовый материал 4 из полосы толщиной 2-4 мм. В качестве полипропиленового материала может быть "Терфил-2". Полосу из "Терфила-2" после накладки пришивают к термокомпозиционному элементу капроновой ниткой. После этого на полипропиленовый материал наносят при помощи воздушного напыления металлические элементы 5 (стружку) диаметром 0,4-0,6 мм и длиной 2-3 мм, которые под воздействием магнитных сил термокомпозиционного элемента устанавливаются в поры полипропиленового материала и перпендикулярно к продольной оси термокомпозиционного элемента. После чего термокомпозиционный элемент с полипропиленовым материалом 4 и металлическими элементами 5 укладывают между соединяемыми поверхностями древесных плит, причем укладку производят таким образом, что концы термокомпозиционного элемента 3 выступают за кромки соединяемых плит. Поджигают выступающие концы и соединение материалов осуществляют путем оплавления термокомпозиционного элемента и полипропиленового материала в процессе горения термокомпозиционного элемента. Производят сжатие плит.

В этот период металлические элементы под воздействием усилия сжатия входят в склеиваемые поверхности на 0,2-0,4 мм и в риски, а оплавленный полипропиленовый материал заполняет пространство между металлическими элементами 5 и рисками, что обеспечивает надежное соединение древесных плит. Диаметр элементов 0,4-0,6 берут для того, чтобы они входили в плиты с наименьшим усилием. Глубина рисок выбрана оптимальной для заполнения в них расплавленного полимера. Прочность соединения материалов определяется прочностными свойствами склеивающего полипропиленового материала (полимера). Металлические элементы 5 придают склеивающим материалам устойчивость сдвигу.

Соединение материалов можно производить описанным способом с использованием полипропиленового материала без стружки и нанесения рисок на соединяемых поверхностях. В этом случае в качестве соединяемых материалов берут мягкие породы дерева и др.

Соединения материалов можно производить с нанесением на их поверхности рисок и с использованием пропиленового материала. Для соединения берут более твердые материалы или разнородные. В этом случае на твердом материале делают риски.

Если соединяемые материалы предназначаются для работы под нагрузкой и в ответственных местах, то для их соединения используют полипропиленовый материал, риски, металлические элементы.

Если для соединения материалов не используется металлические элементы (стружка), то, следовательно, не намагничивают термокомпозиционный элемент.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изоляции конструкции | 1992 |

|

SU1822478A3 |

| СПОСОБ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 1993 |

|

RU2026187C1 |

| Способ возведения сборного дорожного покрытия | 1989 |

|

SU1708981A1 |

| Устройство для подготовки битумного материала к хранению | 1989 |

|

SU1719523A1 |

| Устройство для подготовки битумного материала к хранению | 1984 |

|

SU1239186A1 |

| Способ приготовления асфальтобетонной смеси | 1986 |

|

SU1516477A1 |

| Способ приготовления асфальтобетонной смеси | 1984 |

|

SU1284967A1 |

| Дорожная одежда | 1987 |

|

SU1479563A2 |

| САМОКЛЕЯЩИЙСЯ МАТЕРИАЛ ДЛЯ ДРЕВЕСНОЙ ПЛИТЫ И ДРЕВЕСНАЯ ПЛИТА | 2009 |

|

RU2483086C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 2006 |

|

RU2311288C1 |

Использование: соединение материалов, например геотекстильных, при баллансировке магистральных трубопроводов, при склеивании плит в мебельной промышленности. Сущность изобретения: между соединяемыми внахлест материалами размещают термокомпозиционный элемент, предварительно покрытый с обеих сторон полипропиленом. Соединение материалов осуществляют сжиганием термокомпозиционного элемента. Возможно упрочнение соединения за счет нанесения рисок на соединяемые поверхности или размещения между ними металлических элементов диаметром 0,4 - 0,6 мм и длиной 2 - 3 мм, при этом термокомпозиционный элемент предварительно намагничивают. 6 з.п. ф-лы, 5 ил.

Авторы

Даты

1994-06-15—Публикация

1992-06-15—Подача