Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве профильных древесных слоистых материалов.

Наиболее близким к заявляемому является способ изготовления профильных изделий на основе древесного шпона (Патент РФ №2122942 от 10.12.1997 г.).

По известному способу профильные изделия получают путем плоского прессования в прессах с обогреваемыми плитами. Пакет при изготовлении профильных изделий формируют из листов шпона, предварительно раскроенных по размеру изделия или кратного ему с припуском на обрезку. Связующее наносят на каждый лист шпона, включая наружные. Сборку пакета осуществляют по асимметричной схеме на основе варьирования соотношения числа продольных и поперечных листов шпона. Склеивание пакетов осуществляют в прессе при температуре 130°С и давлении 2 МПа. После выгрузки склеенных изделий они самопроизвольно принимают профильную форму в виде выпуклой поверхности с заданным радиусом кривизны. Такую форму изделие приобретает за счет внутренних напряжений в шпоне и клеевом шве, которые вызывают их деформацию.

При таком способе изготовления профильных изделий предполагается и, более того, является обязательным наличие в изделии внутренних напряжений, дисбаланс которых целенаправленно вызывает деформацию слоев шпона и всего изделия в целом. Наличие в готовом изделии внутренних напряжений при определенных условиях, когда их значения превысят соответствующие предельные значения прочностных показателей древесины, могут привести к появлению внутренних и поверхностных трещин, непрогнозируемых деформаций, ослаблению клеевых слоев и к частичному или полному разрушению самого изделия. Кроме того, профиль изделия жестко связан со схемой сборки, т.е. количеством листов, толщиной и порядком укладки шпона в пакет. Поэтому невозможно изготовить изделие одинаковой толщины и слойности, с разным радиусом кривизны, что ограничивает возможности применения известного способа. Радиус кривизны получаемого по известному способу изделия невозможно спрогнозировать заранее, т.е. для каждой схемы сборки радиус кривизны определяется опытным путем и принимается постоянным для данной схемы.

По другому известному способу профильные изделия (фанерные трубы) изготавливаются из двухслойной фанеры, получаемой путем плоского прессования листов шпона со связующим веществом (см. "Справочник по производству фанеры" под редакцией Качалина Н.В., М., "Лесная промышленность", 1984, с.308-315). После этого листы фанеры увлажняют водой до 12...20% на увлажнительных вальцах, затем они вылеживаются в плотных стопах не менее 12 ч для выравнивания влажности. После подготовки заготовок для склеивания, заключающейся в формирования фальца, усования кромок, нанесения связующего, их навивают на специальные металлические оправки цилиндрической формы. Склеивание осуществляют в автоклавах в среде насыщенного пара под давлением 0,3...0,4 МПа.

Такой способ производства предполагает сложный технологический процесс, включающий технологические операции склеивания фанеры, ее увлажнения, придание профильной формы и склеивание заготовки. Недостатком известного способа является привлечение дополнительных затрат на создание необходимых условий и применение специального оборудования при склеивании профильных изделий.

Задача, решаемая изобретением, - изготовление профильных изделий с различными радиусами кривизны, выполняемое с применением прессов плоского прессования, без целенаправленного создания внутренних напряжений как обязательного условия самопроизвольного принятия изделием дугообразной формы, что позволит снизить вероятность появления внутренних и поверхностных трещин в изделии и повысить надежность его изготовления.

Решение поставленной задачи обеспечивается тем, что в способе получения профильных изделий на основе древесного шпона, включающем нанесение связующего на склеиваемые поверхности, сборку пакета и его прессование, сборку пакета производят с применением листов шпона разной влажности, а профиль формируют после извлечения изделия из пресса путем его самопроизвольного изгиба при выравнивании влажности по всему объему склеенного изделия.

Поставленная цель достигается за счет того, что после прессования в изделии, находящемся в свободном состоянии, происходит выравнивание влажности по всему объему (изделие приобретает равновесную влажность), при этом в листах шпона, составляющих слоистую структуру изделия, изменяются размеры поперек волокон (по ширине), в результате чего изделие самопроизвольно приобретает профильную, например дугообразную или цилиндрическую, форму. Для этого необходимо сборку пакета проводить с применением листов шпона разной влажности, между которыми формируются клеевые слои, а прессование осуществлять в прессе с плоскими плитами.

Сущность изобретения состоит в том, что при формировании пакета для изготовления профильных изделий применяют листы шпона разной влажности, причем порядок их укладки, а также направление и величина изменения влажности в слоях шпона зависят от требуемых профиля лицевой (оборотной) поверхности (выпуклая или вогнутая) и радиуса кривизны. При этом схема сборки пакета может быть как симметричной, так и несимметричной, включать в себя, кроме листов шпона, и другие материалы, например, резиновую, тканевую и др. прослойки.

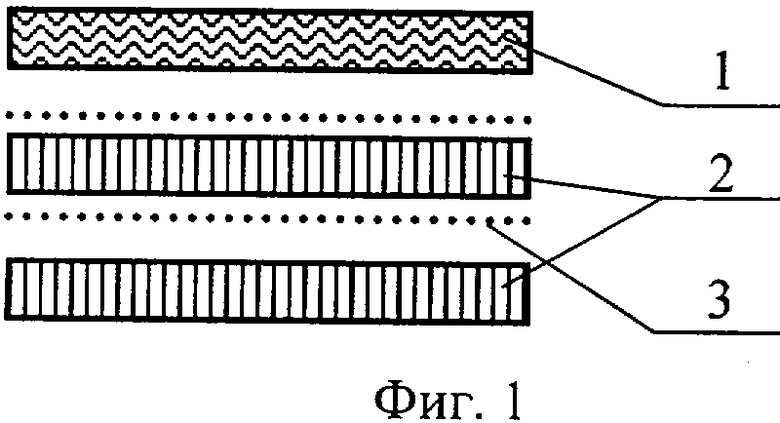

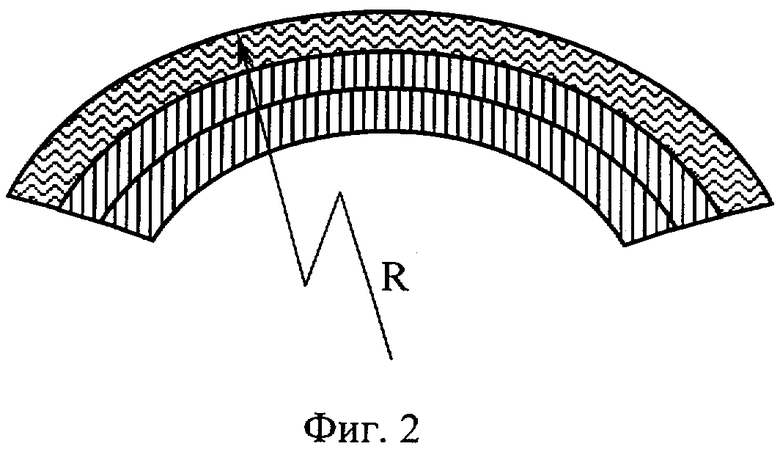

Профильные изделия, получаемые путем плоского прессования по известному способу, предполагают асимметричную схему сборки пакетов (фиг.1), когда листы шпона в пакете располагаются несимметрично относительно его центральной плоскости симметрии при определенном соотношении продольных (1) и поперечных (2) слоев шпона. Связующее (3) наносится на средний лист шпона с двух сторон. По окончании цикла прессования изделие извлекают из пресса и оно самостоятельно принимает профильную дугообразную форму (фиг.2).

По предлагаемому способу, вариант которого представлен на фиг.3, на одну из поверхностей листов шпона 1 и 2 наносят связующее 3, а в среднюю часть пакета укладывают резиновую прокладку 4. Влажность листа шпона 2 больше влажности листа шпона 1. Склеивание пакета осуществляют в прессе с плоскими обогреваемыми плитами. По окончании цикла прессования изделие извлекают из пресса и оно принимает профильную форму с определеным радиусом кривизны путем самопроизвольного изгиба при выравнивании влажности по всему объему склеенного изделия (фиг.4).

Пример 1

Склеивали пакет, состоящий из двух листов березового шпона, длина которых была 250 мм, ширина 490 мм и толщина 1,3 мм, и резиновой прослойки соответствующего формата толщиной 5 мм. Влажность одного из листов шпона составляет 12%, другого 6%. Связующее наносили на поверхности листов шпона, обращенные внутрь пакета. Прессование проводили в плоском прессе при температуре 90°С в течение 10 мин. После окончания цикла прессования и выгрузки изделия из пресса, оно самопроизвольно принимает профильную форму в виде выпуклой поверхности за счет изменения (уменьшения) размера увлажненного листа шпона при его подсыхании. Измеренный радиус кривизны изделия при достижении равновесной влажности составил 528 мм.

Пример 2

Аналогичен примеру 1, отличие заключается в том, что влажность одного из листов шпона составляет 19%, другого - 6%. Измеренный радиус кривизны изделия при равновесной влажности составил 275 мм.

Пример 3

Склеивали пакет, состоящий из четырех листов березового шпона длиной 250 мм, шириной 490 мм и толщиной 1,3 мм, укладываемых с продольным направлением волокон. Влажность листов 1, 2, 3 и 4 составляла соответственно 5, 6, 12 и 14% (фиг.5). Связующее наносили таким образом, чтобы между смежными листами шпона был один клеевой слой. Прессование осуществляли в прессе с плоскими плитами при температуре 95°С в течение 10 мин. После прессования изделие начинает приобретать профильную форму, причем поверхность со стороны листа 1 становится выпуклой, а со стороны листа 4 - вогнутой. После достижения изделием равновесной влажности, его радиус кривизны составил 102 мм.

Пример 4

Аналогичен примеру 3, отличие заключается в том, что лист 1 имеет поперечное направление волокон относительно листов 2, 3 и 4, т.е. длина листа 1 была равна 490 мм, а ширина - 250 мм. Радиус кривизны изделия при достижении равновесной влажности составил 165 мм.

Пример 5

Аналогичен примеру 3, отличие заключается в том, что влажность листов шпона 1 и 2 составляла 5%, а листов 3 и 4 - соответственно 12 и 14%. Кроме этого, лист 2 в пакете имел поперечное относительно листов 1, 3 и 4 направление волокон. Радиус кривизны изделия при достижении равновесной влажности составил 370 мм.

Таким образом, изобретение позволяет использовать стандартное оборудование плоского прессования для изготовления профильных изделий с прогнозируемым радиусом кривизны без целенаправленного создания внутренних напряжений как обязательного условия самопроизвольного принятия изделием дугообразной формы. Радиус кривизны изделия зависит от схемы сборки пакета и от исходных влажностей листов шпона, укладываемых в пакет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

| ПРЕСС ДЛЯ СКЛЕИВАНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ШПОНА | 2024 |

|

RU2833904C1 |

| КРИВОЛИНЕЙНЫЙ КОМПОЗИТНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2297332C2 |

| Способ склеивания пластин в многослойной панели (варианты) | 2016 |

|

RU2627396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ ФАНЕРЫ «SVEZA FLEX» | 2021 |

|

RU2763098C1 |

| Способ производства фанеры | 2017 |

|

RU2654793C1 |

| АДГЕЗИВНАЯ СИСТЕМА С НИЗКИМ ВЫДЕЛЕНИЕМ ФОРМАЛЬДЕГИДА | 2009 |

|

RU2520443C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕТЕНЫХ КОНСТРУКЦИЙ | 2006 |

|

RU2318934C1 |

| Заполняющая паста для укрытия дефектов шпона и способ производства фанеры с использованием заполняющей пасты | 2019 |

|

RU2708582C1 |

| ПОДДОН И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДДОНА | 2012 |

|

RU2531733C2 |

Изобретение относится к производству профильных древесных слоистых материалов. Способ включает нанесение связующего на склеиваемые поверхности, сборку пакета и его прессование в прессе с плоскими плитами с последующим формированием профиля после извлечения изделия из пресса путем его самопроизвольного изгиба. Сборку пакета производят с применением листов шпона разной влажности. Профиль формируют в процессе выравнивания влажности по всему объему склеенного изделия. Изобретение повышает качество получаемой продукции и упрощает ее производство. 5 ил.

Способ получения профильных изделий на основе древесного шпона, включающий нанесение связующего на склеиваемые поверхности, сборку пакета и его прессование в прессе с плоскими плитами с последующим формированием профиля после извлечения изделия из пресса путем его самопроизвольного изгиба, отличающийся тем, что сборку пакета производят с применением листов шпона разной влажности, а профиль формируют в процессе выравнивания влажности по всему объему склеенного изделия.

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

| Способ изготовления фанеры | 1973 |

|

SU469591A1 |

| Способ изготовления фанеры | 1978 |

|

SU967813A1 |

| Способ получения модифицированной древесины | 1981 |

|

SU1061995A1 |

| Негнутоклееная и некоробленая фанера и способ ее изготовления | 1990 |

|

SU1829994A3 |

Авторы

Даты

2007-11-27—Публикация

2006-04-20—Подача