УРОВЕНЬ ТЕХНИКИ

Изобретение относится к способу и устройству для дробления материала, состоящего из частиц.

Международная патентная заявка №РСТ/IВ99/00714, озаглавленная "Способ дробления руды", описывает способ и установку для обработки неоднородного материала путем дробления в слое частиц при условиях, которые оптимизируются на последовательный отбор частиц требующегося размера, улучшая их высвобождение и сводя к минимуму выход ультрамелких частиц. Этот способ и устройство главным образом пригодны для использования в случае получения основных металлов, драгоценных металлов или промышленных минералов, они повышают эффективность процесса, увеличивая процент выхода требующихся размеров, одновременно снижая сложность и стоимость требующейся дальнейшей обработки, осуществляется ли процесс флотации, гравитационного отделения или выщелачивания.

Дробление в слое частиц обычно осуществляется с использованием мельничных валков при высоком давлении в мельнице Rhodax или в другом подобном дробильном устройстве, но наиболее преимущественно в вертикальной валковой мельнице. В известной мельнице этого типа имеется стол, задающий плоскую горизонтальную вращающуюся размалывающую дорожку, которая поддерживает слой состоящего из частиц материала, подлежащего дроблению, в то время, как два или более статично подвешенных конических валка, вращаясь вокруг своих осей, давят на слой частиц под действием гидропневматической системы, создающей давление.

Целью данного изобретения является оптимизация устройства, подобного описанному выше, и способа применения такого устройства для осуществления процесса дробления руды.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предлагается способ дробления материала, состоящего из частиц, за счет взаимного дробления частиц в их слое. Способ включает пропускание слоя материала, состоящего из частиц, между, по меньшей мере, двумя размалывающими элементами, выполненными с возможностью оказывать нажимное усилие на слой материала, состоящего из частиц, вызывая дробление частиц за счет их взаимодействия, и таким образом указанные валки воздействуют на материал, состоящий из частиц, существенно чисто вращательным действием, тем самым сводя к минимуму скалывающие усилия между частицами в слое материала, состоящего из частиц, и между частицами и размалывающими валками.

Размалывающие элементы могут включать размалывающую дорожку, на которой находится слой материала, состоящего из частиц, и, по меньшей мере, один валок, установленный над размалывающей дорожкой; способ включает пропускание слоя материала, состоящего из частиц, между размалывающей дорожкой и указанным, по меньшей мере, одним валком.

Способ преимущественно включает пропускание слоя материала, состоящего из частиц, между, по меньшей мере, двумя валками и размалывающей дорожкой в вертикальной валковой мельнице, причем каждый валок вращается вокруг своей оси, которая пересекает ось другого валка или валков и вертикальную ось вращения размалывающей дорожки, тем самым оказывая чисто вращательное действие валков на слой материала, состоящего из частиц, и сводя к минимуму скалывающие усилия между частицами в слое материала, состоящего из частиц, и между этими частицами, валками и размалывающей дорожкой.

Преимущественно оси вращения валков и размалывающей дорожки пересекаются в плоскости над размалывающей дорожкой и отстоящей от размалывающей дорожки на расстояние, равное глубине слоя частиц.

В соответствии с изобретением дробление без или с минимальным действием скалывающих усилий может осуществляться в валковой мельнице, если размалывающие валки вращаются синхронно с вращением размалывающего стола или размалывающей дорожки, и траектория валков совпадает с траекторией размалывающей дорожки вращающегося размалывающего стола.

В соответствии с изобретением чисто вращательное движение и отсутствие скалывающих усилий осуществляется в валковой мельнице, имеющей соответствующим образом сконструированные размалывающие валки, установленные на точно определенном расстоянии от размалывающего стола или размалывающей дорожки.

Чисто вращательное движение и дробление в отсутствие скалывающих усилий или при минимальных скалывающих усилиях, привносимых в слой размалываемого материала, успешно достигается тем, что размалывающие валки располагаются таким образом, что продолжения осей образуют с вертикальной осью мельницы точку пересечения, находящуюся на одном уровне с поверхностью размалываемого слоя и лежащую на воображаемой горизонтали этой поверхности.

В связи с этим размалывающие валки имеют коническую конструкцию и устанавливаются таким образом, что внешняя поверхность каждого размалывающего валка и поверхность размалывающего стола или размалывающей дорожки расположены горизонтально и параллельно по отношению друг к другу.

Установка валков для придания чисто вращательного движения известна из ЕР 0406644 В1 и DE 4202784 А1. Однако в этом случае валки являются предварительными прессовальными валками, которые в каждом случае устанавливаются до размалывающих валков для прессования и выравнивания размалываемого слоя. Для подготовки размалываемого слоя предварительные прессовальные валки давят на слой только за счет своего веса и, необязательно, с помощью пружинной демпфирующей системы, и не участвуют в процессе дробления. Кроме того, чисто вращательное движение предварительных прессовальных валков получают при том, что оси предварительных прессовальных валков в продолжении пересекаются с вертикальной осью вращения размалывающего стола в плоскости размалывающей дорожки, но не в плоскости размалываемого слоя. Размалывающие валки струйной валковой мельницы, описанные в указанном выше документе, устанавливаются таким образом, что скалывающие усилия привносятся в размалываемый слой, и получается измельченный продукт с высоким содержанием очень мелкой фракции.

Между тем, целью способа и валковой мельницы в соответствии с данным изобретением является получение дробленого продукта, не содержащего или, по меньшей мере, содержащего только ограниченное количество очень мелкой фракции, обеспечивающего успешную дальнейшую обработку без проблем.

Было установлено, что валковые мельницы с соответствующим образом выполненной формой или размером и расположением размалывающих валков обеспечивают свободное от скалывающих усилий дробление и производят дробленый продукт с желательным распределением размеров частиц при размалываемом слое, имеющем высоту от 1 до 150 мм.

В объем изобретения входит получение чисто вращательного движения размалывающих валков и впервые предлагаемое пересечение осей размалывающих валков с вертикальной осью мельницы и горизонталью поверхности размалываемого слоя с помощью соответствующим образом выполненных размалывающих валков и/или установленных под соответствующим углом.

В основном валковая мельница может выполняться как сливная мельница. Измельченный продукт, раздробленный с помощью чисто вращательного движения размалывающих валков, затем проходит, необязательно, с помощью выпускных средств, над удерживающим кольцом размалывающего стола и подается на следующую стадию разделения, т.е. просеивания или сепарации.

Преимущественно дробление в соответствии с изобретением осуществляется в струйной валковой мельнице, в частности в мельнице типа Loesche, в которой сепаратор интегрирован в корпусе самой мельницы, и недостаточно раздробленный материал возвращается на размалывающий стол, в то время, как дробленый продукт, имеющий желательный размер частиц, отводится в потоке текучей среды.

Параметры и детали конструкции, не описанные при рассмотрении способа дробления и валковой мельницы, могут быть общепринятыми.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1 показывает в сечении форму части валка обычной струйной валковой мельницы;

Фигура 2 представляет собой схематичный вид сбоку, показывающий геометрию струйной валковой мельницы;

Фигура 3 представляет собой схематичную диаграмму, показывающую возникновение скалывающих усилий в мельнице по Фигурам 1 и 2.

Фигура 4 представляет собой схематичный вид сбоку, аналогичный виду на Фигуре 2, показывающий геометрию валков в вертикальной валковой мельнице в соответствии с данным изобретением;

Фигура 5 представляет собой схематичную диаграмму, аналогичную Фигуре 3, показывающую отсутствие скалывающих усилий в мельнице по данному изобретению;

Фигура 6 представляет собой схематичную диаграмму, показывающую взаимоотношение между диаметром стола, задающим размалывающую дорожку мельницы, и требующейся геометрией валка;

Фигура 7 показывает схематически взаимосвязь между профилем валка и требующейся геометрией валка;

Фигура 8 показывает взаимосвязь между диаметром валка и требующейся геометрией валка;

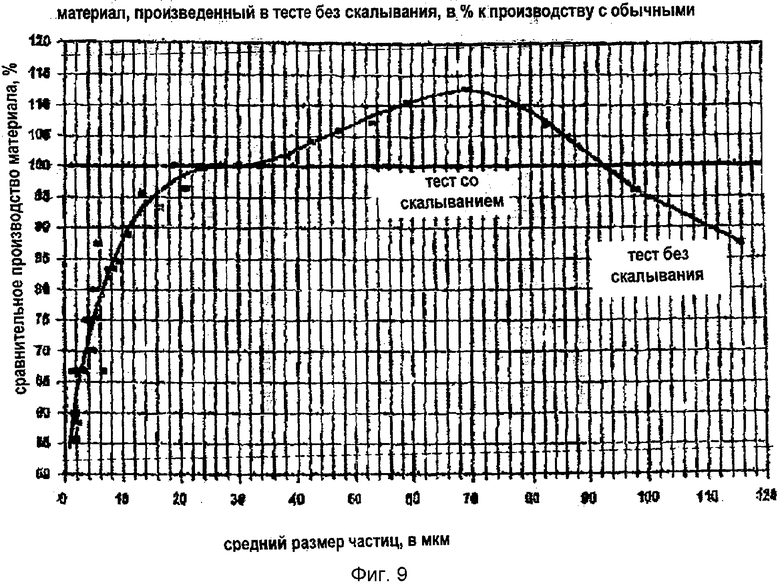

Фигура 9 представляет собой график, показывающий результаты тестирования работы мельницы, известной из уровня техники, и мельницы в соответствии с данным изобретением.

ОПИСАНИЕ ВОПЛОЩЕНИЙ

На Фигуре 1 показана обычная струйная валковая мельница того типа, который выпускается фирмой Loesche GmbH из Германии. Мельница имеет размалывающий стол 2, называющийся также размалывающим лотком или чашей, выполненный с возможностью вращения вокруг вертикальной оси с помощью привода 3. Несколько размалывающих валков 4 установлено над столом 2 таким образом, чтобы вращаться вдоль кольцевой размалывающей дорожки 24 на верхней поверхности стола 2 по размалываемому слою материала, который должен дробиться. Материал, состоящий из частиц, такой, как руда, поставляется на размалывающий стол сверху или сбоку, и валки давят вниз на руду, находящуюся на размалывающей дорожке, вызывая ее дробление давлением.

По воздуховоду 5 подается сильный поток воздуха через кольцо 6 с затвором в зону размола вокруг стола 2, и таким образом раздробленный материал, падающий с края стола, подхватывается и подается в сепаратор 8 около верха мельницы. Полностью раздробленные частицы подаются к выходу 7, а частицы, размер которых выше требующегося, падают в сепаратор 8 и возвращаются в зону размола.

Геометрия валков и стола известной вертикальной валковой мельницы, показанной на Фигуре 1, в деталях рассматривается на Фигуре 2. Стол 10 мельницы устанавливается с возможностью вращения вокруг вертикальной оси 12. Пара противоположных сужающихся по форме усеченного конуса валков 14 и 16 оказывают давление на слой материала 22, состоящего из частиц, находящегося на кольцевой размалывающей дорожке 24, заданной верхней поверхностью стола 10. Размалывающая дорожка 24 имеет форму плоского горизонтального углубления в поверхности стола 10.

Соответствующие приводные гидромеханизмы 26 и 28 двойного действия показанной лабораторной мельницы соединены по осям у соответствующих верхних концов 30 и 32 к кронштейнам 34 и 36, выходящим наружу из корпуса 38 мельницы. Соответствующие нижние концы 40 и 42 гидромеханизмов соединены по осям к рычагам 44 и 46, выступающим назад из держателей 48 и 50, на которых крепятся валки 14 и 16 и их соответствующие подшипники. Держатели 48 и 50 установлены с возможностью поворота в соответствующих опорах 52 и 54, и таким образом сокращение валов 56 и 58 соответствующих гидромеханизмов 26 и 28 увеличивает давление, производимое валками на слой частиц 22, а выдвижение этих валов уменьшает это давление.

Оси вращения 18 и 20 валков 14 и 16 пересекаются в точке Р, где они также пересекаются с вертикальной осью вращения 12 стола 10. Как можно видеть, точка Р находится выше горизонтальной плоскости 60, заданной верхней поверхностью слоя частиц 22. Плоскость 60 параллельна плоскости размалывающей дорожки и, таким образом, отстоит от размалывающей дорожки 24 на расстояние, равное глубине слоя частиц 22.

Можно видеть, что размалывающие поверхности валков 14, 16 имеют коническую форму с линейным контуром, соответствующим плоской поверхности размалывающей дорожки 24, и таким образом вступает в линейный контакт с размалывающей дорожкой 24 (или со слоем частиц 22).

При работе мельницы стол 10 приводится во вращательное движение, вызывая соответствующее вращение валков 14 и 16. Новый обрабатываемый материал подается сверху в центр стола 10 и отклоняется от середины центральным вертикальным конусом 62 в кольцевую размалывающую дорожку 24. создавая слой частиц 22 на размалывающей дорожке 24. Работающие гидромеханизмы 26 и 28 заставляют валки 14 и 16 прилагать требующееся усилие к слою частиц 22, чтобы вызывать дробление частиц между собой.

Благодаря тому, что оси 18 и 20, вокруг которых вращаются валки 14 и 16, пересекаются между собой и с вертикальной осью 12 в точке, которая располагается существенно выше спрессованного слоя материала 22, состоящего из частиц, находящегося между размалывающей дорожкой 24 и поверхностями валков, контактные поверхности валков 14 и 16 не просто катятся по слою частиц 22, а между частями валка и поверхностью размалывающей дорожки есть относительное ускорение, которое приводит к возникновению скалывающих усилий между размалывающими поверхностями и частицами в слое и между самими частицами. В известной мельнице этого результата добиваются с целью способствовать движению слоя и получать дробленый продукт со специфической площадью поверхности и высоким относительным выходом очень мелкой фракции. Это особенно важно при дроблении в цементной или угольной промышленности, когда требуется высокое измельчение продукта.

Следствием эксплуатации описанного выше устройства является значительный уровень потребляемой энергии, идущей на создание скалывающих усилий, и высокий износ элементов, в том числе валков и размалывающей дорожки. При этом увеличивается выход ультрамелких частиц (размером менее 30 мкм).

На Фигуре 3 схематически показан описанный выше эффект, происходящий между валком 14 и слоем частиц 22. В связи с определенной шириной валка 14 и тем, что он не просто катится по слою 22 частиц, только одиночные точки на линиях контакта между внешней поверхностью валка 14 и слоем 22 частиц движутся с одинаковой скоростью. Таким образом, как показано на графике, показанном под изображением слоя 22 частиц, по обе стороны от центральной точки 64 между крайним внутренним краем 66 и крайним внешним краем 68 слоя 22 частиц дифференциальная скорость внешней поверхности валка и поверхностью слоя 22 частиц, находящихся в контакте, увеличивается в направлении от центральной точки 64 к краям 66 и 68.

Обратимся теперь к Фигуре 4, на которой показана геометрия валка и стола для усовершенствованной вертикальной валковой мельницы в соответствии с данным изобретением. В общем, компоненты валка и стола усовершенствованной вертикальной валковой мельницы подобны тем, которые показаны на Фигуре 2, и поэтому использованы те же позиции, как на Фигурах 2 и 4. В усовершенствованной мельнице на Фигуре 4 валки 14 и 16 устанавливаются таким образом, что их оси вращения 18 и 20 пересекаются между собой и с вертикальной осью вращения 12 стола 10 в точке Р, которая лежит в горизонтальной плоскости 60, параллельной плоскости, задаваемой поверхностью размалывающей дорожки 24. Плоскость 60, в которой находится точка Р, параллельна плоскости, задаваемой поверхностью размалывающей дорожки 24 и отстоит от нее на расстояние, соответствующее глубине сжатого слоя частиц 22, другими словами, соответствует положению размалывающих поверхностей валков, когда они работают. Обычно точка Р отстоит от поверхности размалывающей дорожки 24 на расстояние от 1 до 150 миллиметров в зависимости от материала, который обрабатывается на мельнице, и выбранной высоты слоя частиц.

Как видно на Фигуре 4, внешние размалывающие поверхности валков 14 и 16 имеют форму более острого усеченного конуса, чем у валков на Фигурах 1-3, для того, чтобы обеспечить больший наклон осей 18, 20 валков.

На Фигуре 5 показано различие между примерами на Фигурах 1-3 и на Фигуре 4, заключающееся в том, что линии контакта между внешней поверхностью валка 14 и поверхностью слоя 22 частиц синхронизированы по скорости по всей ширине валка, существенно сокращая скалывающие усилия между размалывающей поверхностью валка 14 и слоем частиц 22.

Для достижения требующейся геометрии, необходимой для воплощения изобретения в практику, есть несколько вариантов конструкции. Эти варианты могут использоваться для получения требующейся геометрии как отдельно, так и в комбинации.

На Фигуре 6 видно, что при данной форме и диаметре валка 14 увеличение диаметра стола 10 существенно приведет к тому, что оси вращения валков будут пересекаться друг с другом и с вертикальной осью вращения стола в желательной плоскости, совпадающей с поверхностью слоя частиц. На Фигуре 6 расстояние Х1, представляющее собой расстояние между вертикальной осью 12 и точкой пересечения оси вращения валка 14.1 и горизонтальной плоскостью 60, задаваемой верхней поверхностью слоя частиц, относительно больше по сравнению с расстоянием Х2, которое соответствует валку 14.2, который находится на большем расстоянии от оси вращения 12. Валок 14.3 еще больше удален от оси вращения 12, и потому его ось вращения 18.3 пересекается с вертикальной осью 12 и плоскостью 60 в точке Х3. Таким образом, как можно видеть, при сравнении с известной установкой, отмеченной положением валка 14.1, преимущество настоящего изобретения можно получить, существенно увеличив диаметр стола 10 и размалывающей дорожки 24, предполагая, что валки остаются расположенными на периферии стола.

Фигура 6 одновременно иллюстрирует принцип способа в соответствии с данным изобретением, заключающийся в том, что, изменяя размер размалывающего стола 10 и соответственно изменяя радиус rm размалывающей дорожки, достигается чисто вращательное движение подобного валка 14 и в результате дробление без скалывающего усилия. Чисто вращательное движение без скольжения приводит к тому, что удается избежать дифференциальных скоростей в связи с разницей траекторий валка и размалывающей дорожки, которая возникает в случае несоответствия радиуса размалывающей дорожки rM1 и радиуса rM2 размалывающих валков 14.1 и 14.2. Только при радиусе rM3 ось 18.3 размалывающего валка пересекает горизонталь 60 поверхности размалываемого или состоящего из частиц слоя и ось 12 мельницы.

На Фигуре 7 показано, как преимущество изобретения может достигаться путем изменения профиля валка для того, чтобы получить изменение наклона оси валка с целью удовлетворения описанных выше условий. В этом воплощении коническое сужение валка увеличивается (т.е. увеличивается угол конуса) по сравнению с обычным валком.

В то время, как у размалывающего валка 14 с левой стороны в результате его конструкции и угла наклона α ось 18 валка пересекает ось 12 мельницы на определенном расстоянии над размалываемым, или состоящим из частиц слоем, правый размалывающий валок 14 установлен и сконструирован так, чтобы при размоле не было скалывающих усилий. Угол наклона α у него меньше, а конусность размалывающего валка 14 изменена так, чтобы ось 18 валка правого размалывающего валка 14 пересекала ось 12 мельницы в точке Р на уровне горизонтали 60 поверхности плоскости размалываемого слоя 22.

Фигура 8 показывает, как, уменьшая диаметр валка без изменения внешнего конического профиля, можно получить такой же результат. На практике можно использовать комбинацию описанных выше настоек, чтобы получить требующийся результат.

На Фигуре 8 показан другой вариант конструкции размалывающего валка для размола без скалывающих усилий. Снова левосторонний размалывающий валок 14 устанавливается и конструируется обычным способом для размола со скалыванием. Однако правосторонний размалывающий валок 14 используется для размола без скалывания и для формирования точки пересечения Р на уровне Hm размалываемого слоя 22 имеет измененный, а именно меньший, диаметр валка и/или измененный угол наклона α.

На Фигуре 9 графически показаны результаты тестирования, проведенного для сравнения работы обычной мельницы и мельницы, выполненной на основании принципиальных решений данного изобретения.

Для сравнения в обоих случаях в качестве цели использовалось значение распределения размеров частиц в 90% для 75 мкм. Кривая на Фигуре 9 показывает относительную концентрацию диаметров частиц при дроблении без скалывания в вертикальной валковой мельнице в соответствии с данным изобретением в сравнении с нормализованной концентрацией диаметров частиц в обычной вертикальной валковой мельнице. Из этих результатов ясно, что на использованной руде достигается значительное снижение производства ультрамелкого материала (частиц размером менее 30 мкм).

В ходе тестов на приводе мельницы измерялось сравнительное удельное потребление энергии. Тест на мельнице без скалывания в соответствии с данным изобретением показал снижение удельного потребления энергии при заданном размоле на 40% по сравнению с результатами на обычной мельнице. В ходе тестов измерялся удельный износ размалывающих элементов. На мельнице без скалывания уменьшение удельного износа при заданном размоле составляло 40% по сравнению с результатами на обычной мельнице.

Из изложенного выше следует, что регулирование геометрии в вертикальной валковой мельнице с целью получения чистого вращательного действия поверхностей валков по отношению к поверхности размалывающей дорожки мельницы и слоя частиц приводит к неожиданным преимуществам. Измененная геометрия обеспечивает наличие только компрессионных сил без участия скалывающих усилий (или при минимальных скалывающих усилиях), действующих на слой частиц. При этом минимизируется получение ультрамелких частиц, снижается потребление энергии мельницей, а также уменьшается удельный износ размалывающих элементов, особенно покрытия размалывающей дорожки и покрытий размалывающих валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковая мельница | 1982 |

|

SU1072892A1 |

| ИСТИРАЮЩАЯ МЕЛЬНИЦА ДЛЯ ИЗМЕЛЬЧЕНИЯ ХРУПКОГО МАТЕРИАЛА | 2011 |

|

RU2573553C2 |

| СПОСОБ ОБОГАЩЕНИЯ ШЛАКОВ, СОДЕРЖАЩИХ ВЫСОКОКАЧЕСТВЕННЫЕ СТАЛИ, И ШЛАКОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ | 2010 |

|

RU2535886C2 |

| Валковая мельница | 1985 |

|

SU1292830A1 |

| СИСТЕМА НАГРУЖЕНИЯ БУКСЫ С ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 2009 |

|

RU2490067C2 |

| ЦЕНТРОБЕЖНЫЙ ДВУХСТАДИЙНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2009 |

|

RU2388541C1 |

| Валковая мельница | 1983 |

|

SU1143463A1 |

| ПЛАНЕТАРНАЯ ВАЛКОВАЯ МЕЛЬНИЦА ДЛЯ ОБРАБОТКИ ВЫСОКОВЛАЖНОГО ЗАГРУЖАЕМОГО МАТЕРИАЛА | 2017 |

|

RU2725208C1 |

| МЕЛЬНИЦА | 1997 |

|

RU2176552C2 |

| Валковая мельница | 1982 |

|

SU1034771A1 |

Изобретение относится к области переработки горных пород и руд. Устройство содержит вертикальную валковую мельницу, имеющую горизонтальный размалывающий стол, вращающийся вокруг вертикальной оси мельницы и, по меньшей мере, два стационарных, выполненных с возможностью вращения размалывающих валка, которые могут оказывать упругое давление на размалываемый слой, сформированный из материала, подлежащего дроблению на размалывающем столе, и которые вращаются на этом столе. Для получения дробленого продукта, не содержащего или, по меньшей мере, содержащего только ограниченное количество очень мелкой фракции, по меньшей мере, два размалывающих валка выполнены таким образом и установлены на таком расстоянии от размалывающего стола, что общая точка Р пересечения получается при пересечении продолжения осей валков, вертикальной оси мельницы и на высоте Hm размалываемого слоя, при этом размалываемый слой устанавливается на высоте Hm в пределах 1-150 мм. Изобретение повышает качество дробления частиц и снижает выход ультрамелких частиц. 2 н. и 8 з.п. ф-лы, 9 ил.

| ДАТЧИК ДАВЛЕНИЯ | 1972 |

|

SU428237A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ ПРИРОДНОГО ШЕЛЬФА | 1999 |

|

RU2152257C1 |

| СПОСОБ И ВАЛЬЦОВАЯ МЕЛЬНИЦА ДЛЯ СУШКИ И ДРОБЛЕНИЯ ИСХОДНОГО ВЛАЖНОГО МАТЕРИАЛА | 1997 |

|

RU2175269C2 |

| СИДЕНКО П.М | |||

| Измельчение в химической промышленности | |||

| - М.: Химия, 1968, с.122-125. | |||

Авторы

Даты

2007-07-20—Публикация

2003-05-28—Подача