Изобретение относится к способам измельчения материалов.

Известен способ измельчения непереработанного бурого угля в более мелкие зерна, включающий просушивание непереработанного бурого угля и его последующее перемалывание.

Недостатком указанного способа является относительно высокая температура непереработанного бурого угля после просушивания, что чрезвычайно опасно для возгорания или взрыва, что диктует необходимость измельчения в мельницах открытого типа, в частности между жерновами и стенкой мельницы. В этих мельницах в результате трения между жерновами, а также между жерновами и стенкой мельницы образуется тепло, которое вызывает значительное повышение температуры просушенного непереработанного бурого угля, например, на 20oC. Таким образом, температура предварительно охлажденного непереработанного бурого угля снова достигает допустимой отметки примерно 60oC. В используемом до настоящего времени на практике способе в качестве отрицательного момента следует отметить то обстоятельство, что производительность мельницы открытого типа ограничивается примерно 10 т в час. Более высокая производительность связана с необходимостью установки большего количества подобных устройств, соответственно с большим количеством приводов, устройств для подачи и отгрузки, фундаментов, зданий со звукоизоляцией, контролирующих и регулирующих систем.

Задачей настоящего изобретения является разработка способа измельчения, обеспечивающего, по возможности, качественное усовершенствование процесса измельчения и транспортировки готового материала при сравнительно одинаковой производительности, но при меньших капитальных затратах.

Указанная задача достигается тем, что в способе измельчения непереработанного бурого угля в более мелкие зерна, включающем просушивание непереработанного бурого угля и его последующее перемалывание, уголь просушивают до температуры 70 - 85oC и подают воздушным потоком в истирающую мельницу для перемалывания, при этом через истирающую мельницу с воздушным потоком пропускают охлаждающий воздух и/или воздух из окружающей среды при температуре ниже температуры просушенного непереработанного бурого угля для охлаждения измельченных частиц бурого угля до температуры ниже 60oC.

Для охлаждения измельченных частиц до температуры ниже 60oC во внешнем цилиндрическом пространстве истирающей мельницы воздушным потоком в месте расположения чаши с бегунами и лопаточным венцом может быть образован вращающийся вихревой слой из охлаждающего газа и частиц бурого угля.

Перемалывание непереработанного бурого угля может быть выполнено при сохранении минимального расстояния между чашей и бегунами. Охлаждающий газ и частицы бурого угля образуют газопылевую смесь, которая может быть подана в сепаратор, в частности сепаратор, установленный на истирающей мельнице с воздушным потоком.

Вихревой слой может быть образован путем спиралеобразной подачи охлаждающего газа через лопаточный венец, окружающий чашу бегунов.

Охлаждение частиц бурого угля может регулироваться скоростью потока, в частности, в диапазоне 40-80 м/с и/или температурой охлаждающего газа.

Перемолотый и охлажденный материал может быть подан посредством пневматической транспортировки.

Независимо от полной или частичной загрузки просеивание частиц бурого угля может регулироваться на получение постоянного равномерного потока зернистого материала.

Перемалывание бурого угля в истирающей мельнице в совокупности с воздушным потоком может быть осуществлено в диапазоне пониженного давления.

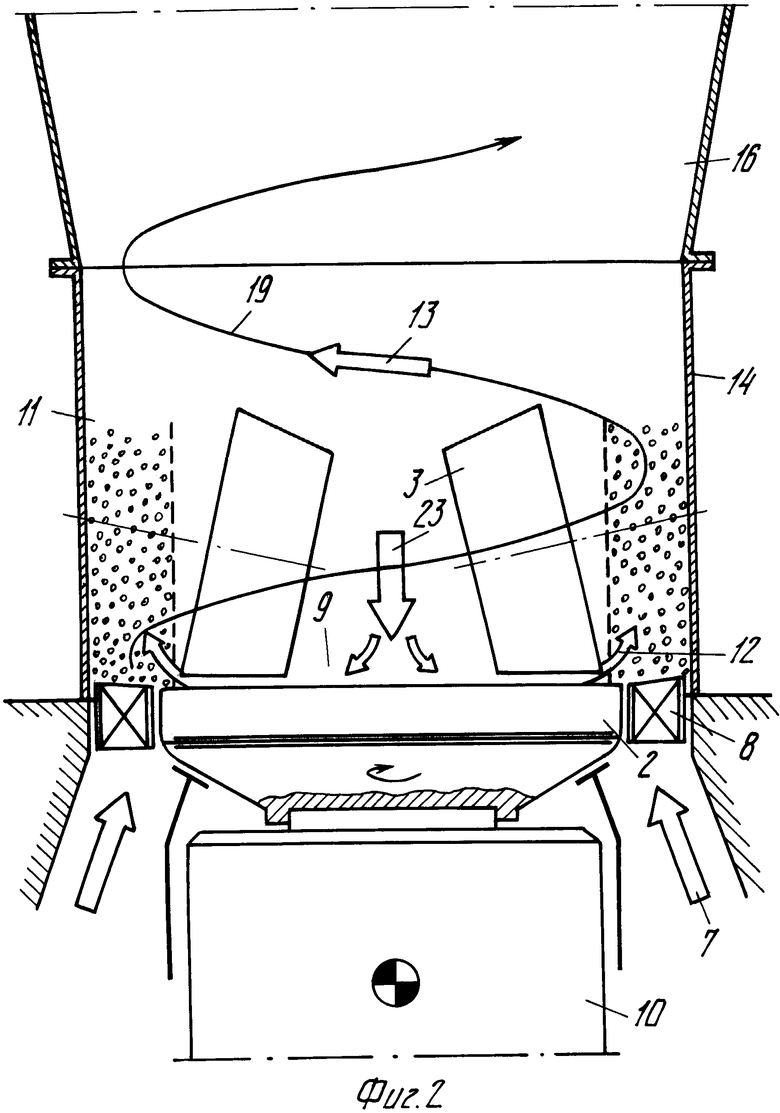

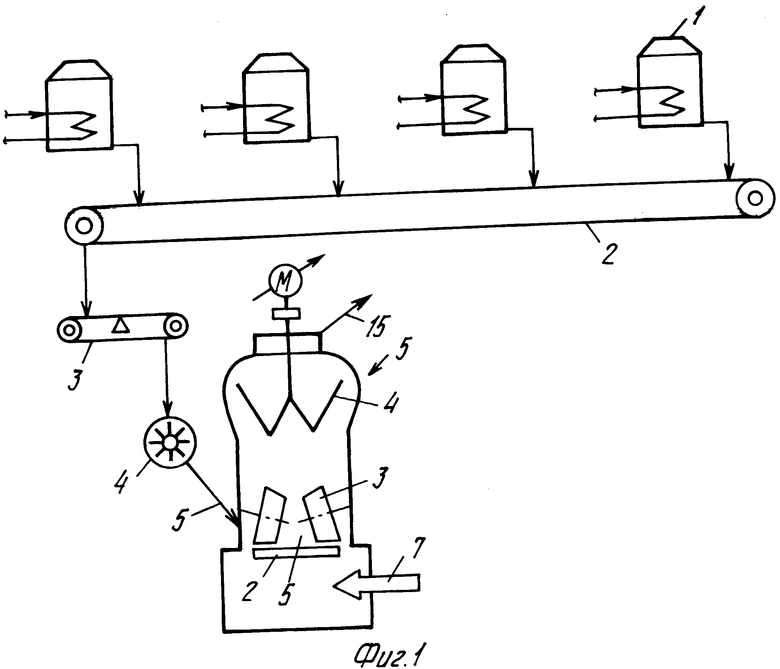

На фиг. 1 изображена схема последовательности измельчения непереработанного бурого угля; на фиг.2 - разрез истирающей мельницы с указанием основных направлений движения потоков.

Согласно способу измельчения увлажненный непереработанный бурый уголь подают в сушилки 1, которые могут представлять собой, например, трубчатый комплекс с косвенным паровым обогревом.

Из этих сушилок непереработанный бурый уголь, имеющий температуру 70-85oC, поступает на транспортер 2 и затем на взвешивающий транспортер 3 для дозированной загрузки просушенного непереработанного бурого угля. Через лопастной питатель 4 и подающее устройство 5 непереработанный бурый уголь поступает в истирающую мельницу 6 с воздушным потоком.

В нижнюю часть истирающей мельницы 6 подают охлаждающий газ по стрелке 7, в частности, воздух из атмосферы, который затем через лопастной венец 8 подают в полость для измельчения 9.

Охлаждающий газ нагнетают в крайнюю зону чаши 2, вращающейся с помощью привода 10, через лопаточный венец 8 и далее в виде завихренного потока в полость для измельчения 9. Во внешнем полом цилиндрическом пространстве 11 мельницы происходит внутреннее перемешивание охлаждающего воздуха и перемолотых частиц непреработанного угля. Образование вращающегося и поднимающегося вихревого слоя, состоящего из охлаждающего воздуха и перемолотых частиц непереработанного угля, приводит к охлаждению частиц непереработанного бурого угля ниже критического значения 60oC.

Частицы непереработанного бурого угля попадают примерно в среднюю часть вращающейся чаши 2 и под действием центробежной силы отбрасываются наружу в радиальном направлении, где под давлением измельченных бегунов 3 происходит их размельчение и перемалывание. Отбрасываемые в направлении по стрелке 12 частицы угля эффективно охлаждаются затем во вращающемся вихревом слое в результате соприкосновения с охлаждающим воздухом. Процесс охлаждения можно регулировать за счет установления определенной скорости подачи охлаждающего воздуха и его температуры.

Вращающийся и поднимающийся в направлении по стрелке 13 вихревой слой, образующийся между корпусом 14 мельницы и кромкой чаши 2, возникает за счет наклона лопаток лопаточного венца 8 и вихревого потока, указанного стрелкой 19.

В этом вихревом слое происходит передача тепла охлаждающему воздуху от частиц угля, обтекаемых со всех сторон охлаждающим воздухом, пока на выходном отверстии 15 для угольной пыли сепаратора 16, встроенного в измельчающей мельнице 5, не будет достигнута температура ниже 60oC.

Кроме того, благодаря сепаратору 16, независимо от полной или частичной нагрузки выходящий из выходного отверстия 15 измельченный материал может выходить в виде постоянного потока с желаемым размером зерен.

Охлаждающий воздух целесообразно одновременно использовать для дальнейшей пневматической транспортировки измельченного материала в промежуточные хранилища или же непосредственно потребителю.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ШЛАКОВ, СОДЕРЖАЩИХ ВЫСОКОКАЧЕСТВЕННЫЕ СТАЛИ, И ШЛАКОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ | 2010 |

|

RU2535886C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ И ВЫДЕЛЕНИЯ МАТЕРИАЛА ИЗ КОМБИНИРОВАННОЙ МНОГОКОМПОНЕНТНОЙ СИСТЕМЫ | 2014 |

|

RU2648705C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА | 2001 |

|

RU2265644C2 |

| ДИНАМИЧЕСКИЙ ВОЗДУШНЫЙ СЕПАРАТОР | 1991 |

|

RU2014891C1 |

| ИСТИРАЮЩАЯ МЕЛЬНИЦА | 2006 |

|

RU2374000C2 |

| МЕЛЬНИЧНЫЙ СЕПАРАТОР | 1995 |

|

RU2145522C1 |

| СИСТЕМА ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ РАБОТЫ ИСТИРАЮЩЕЙ МЕЛЬНИЦЫ | 2006 |

|

RU2353432C2 |

| ИСТИРАЮЩАЯ МЕЛЬНИЦА, ИМЕЮЩАЯ РАЗВЕДЕННЫЕ ИЗМЕЛЬЧАЮЩИЕ ВАЛКИ | 2021 |

|

RU2807739C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СУШКИ ПЫЛЕВИДНЫХ ТОПЛИВ, ПРЕЖДЕ ВСЕГО ПОДАВАЕМЫХ НА ГАЗИФИКАЦИЮ ТОПЛИВ | 2007 |

|

RU2450224C2 |

| СИСТЕМА БЕЗОПАСНОСТИ ДЛЯ ИСТИРАЮЩИХ МЕЛЬНИЦ | 2007 |

|

RU2452577C2 |

Способ предназначен для измельчения непереработанного бурого угля. Способ включает просушивание до температуры 70 - 85oС и подачу воздушным потоком в истирающую мельницу, через которую пропускают охлаждающий газ или воздух. В месте расположения в мельнице чаши с бегунами может быть образован вращающийся вихревой слой. Перемалывание может быть выполнено при сохранении минимального расстояния между чашей и бегунами. Газопылевая смесь может быть подана в сепаратор, который может быть установлен на истирающей мельнице. Вихревой слой может быть образован путем спиральной подачи охлаждающего газа через лопаточный венец, окружающий чашу бегунов, охлаждение частиц угля можно регулировать скоростью потока и/или температурой охлаждающего газа. Просеивание частиц угля может регулироваться на получение постоянного равномерного потока. 8 з.п.ф-лы, 2 ил.

| Браун-коле, N 9, 1981, с.301, 303, 304. |

Авторы

Даты

1998-04-27—Публикация

1993-07-13—Подача