Изобретение относится к устройствам соединения модулей, преимущественно для инструментальных блочных систем многоцелевых станков.

Известны устройства соединения модулей с креплением боковыми винтами, где расточка базового модуля охватывает хвостовик присоединяемого модуля и поджимает к его торцу посредством ввинчивае- мого в радиальное отверстие корпуса винта, коническая головка которого взаимодействует с поверхностью конического углубления, выполненного в устанавливаемой в хвостовике вставке, эксцентричного относительного отверстия под винт. Для повышения жесткости конструкции в стенке отверстия державки соосно с винтом выполнено обращенное к нему коническое углубление, а в хвостовике корпуса - поперечное отверстие под вставку, на одном из торцов которой расположено коническое углубление, а другой выполнен в виде конуса, взаимодействующего с поверхностью коничес- кого углубления державки.

Недостатком данных устройств является невысокая жесткость фиксации соединяемых модулей при относительно высокой сложности конструкции.

Известно также соединение модулей с радиальным креплением [1], где соединение двух модулей базового и присоединяемого происходит при помощи тяги с конической поверхностью и ввернутой по резьбе в присоединяемый модуль, двух клиновидных сухарей, взаимодействующих с конической поверхностью тяги и винта, с разными направлениями (правая-левая) резьб, приводящего в движение сухари.

Недостатком данного устройства является относительная сложность конструкции, низкое быстродействие и удобство сборки-разборки модулей из-за большого количества деталей и отсутствия выталкивающего механизма при разборке модулей.

Известно также устройство соединения модулей с радиальным креплением [2] , где соединение двух модулей - базового и присоединяемого происходит при помощи винта с коническим наконечником и взаимодействующего с шариками, которые в свою очередь деформируют упругий хвостовик присоединяемого модуля и тем самым происходит базирование и крепление модулей.

Недостатком данного устройства является относительная сложность конструкции при относительно низких жесткости и быстродействии сборки модулей, заключающихся в том, что соединение имеет достаточно большое количество деталей.

Тянущие элементы (шарики), которые предназначены и для создания жесткости при взаимодействии с эластичным хвостовиком, работают параллельно, т.е. подтягивают при соединяемый модуль и взаимодействуют с упругим хвостовиком одновременно, в результате чего возможно заклинивание в сопрягаемых конусных поверхностях при недостаточно достигнутой жесткости на торцах модулей. Причем из-за радиального расположения заклинивающего винта усилие зажима, а следовательно и жесткость соединяемых модулей, зависит от центробежных сил при их работе. Отсутствие выталкивающего механизма в соединении модулей при разборке снижают быстродействие их сборки.

Целью изобретения является упрощение конструкции, повышение жесткости и быстродействия сборки модулей.

Это достигается тем, что на хвостовике присоединяемого модуля выполнена упорная поверхность, а распорный элемент выполнен в виде пробки и сопряжен с упругим хвостовиком по клиновой поверхности. Соединительный элемент модулей выполнен в виде кулачка с профильными поверхностями, последовательно взаимодействующими с отверстиями присоединяемого модуля, распорным элементом и упорной поверхностью, служащей для выталкивания присоединяемого модуля при разборке модулей.

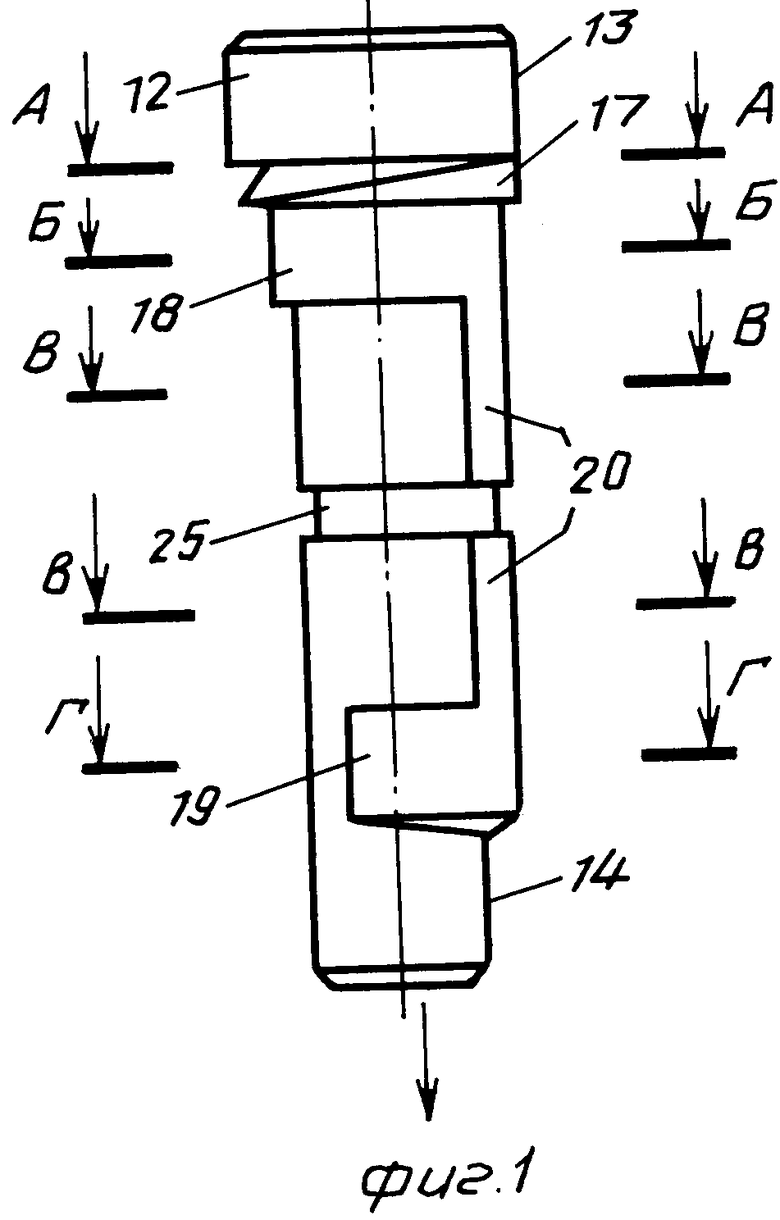

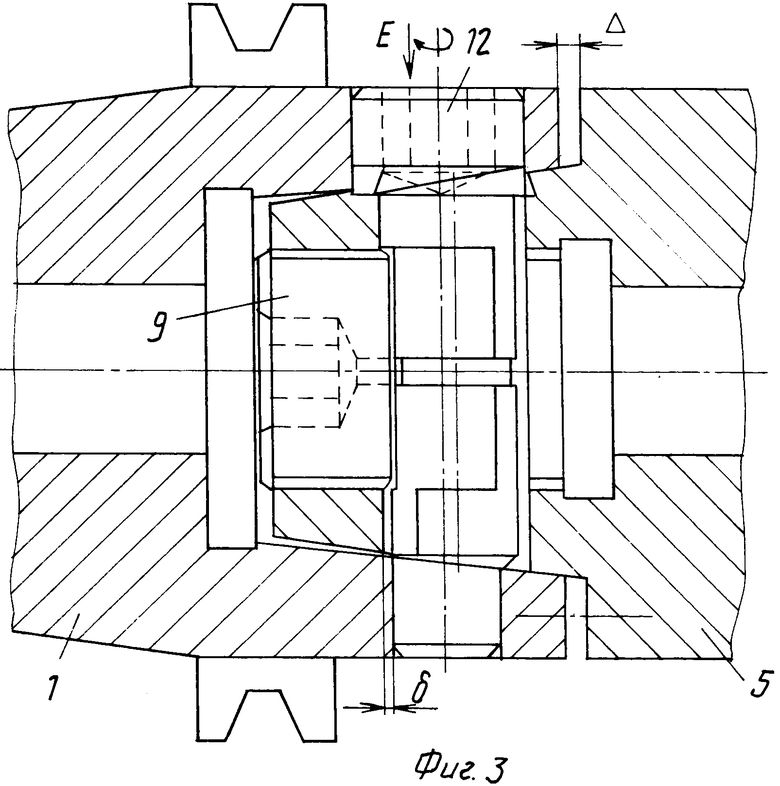

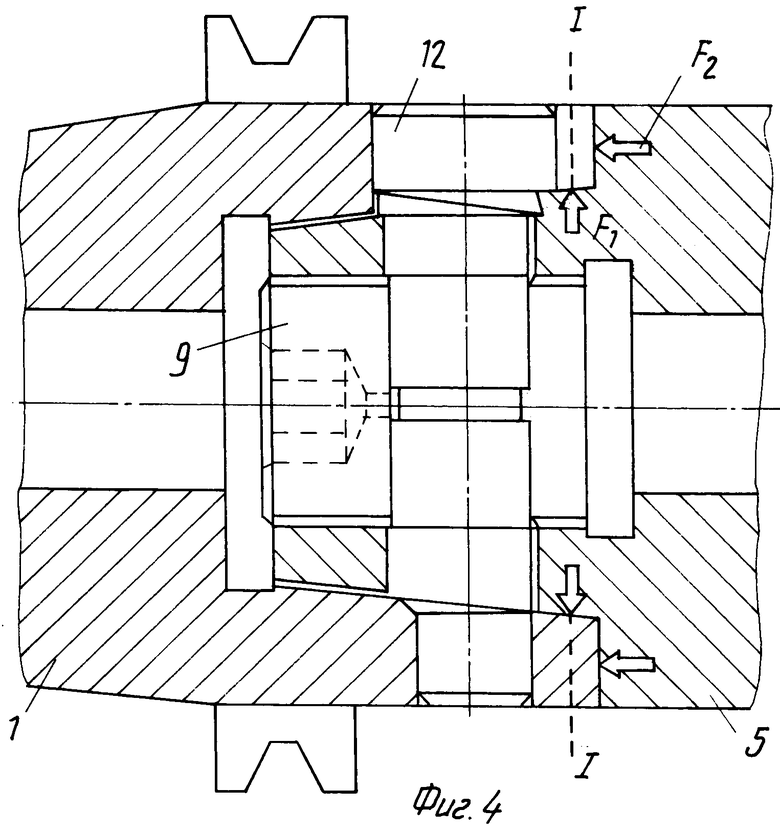

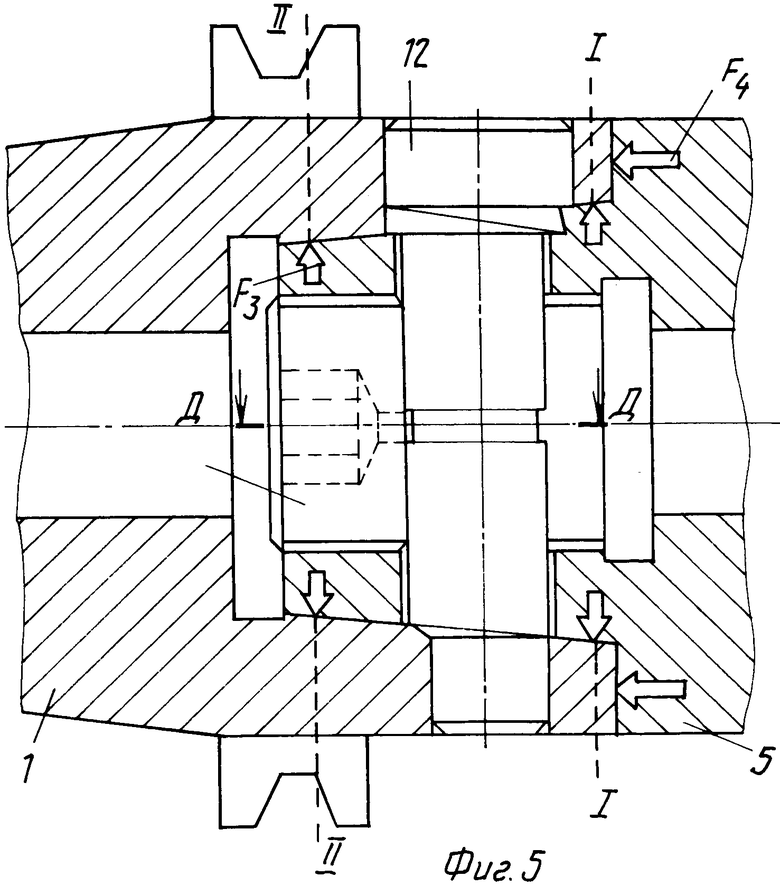

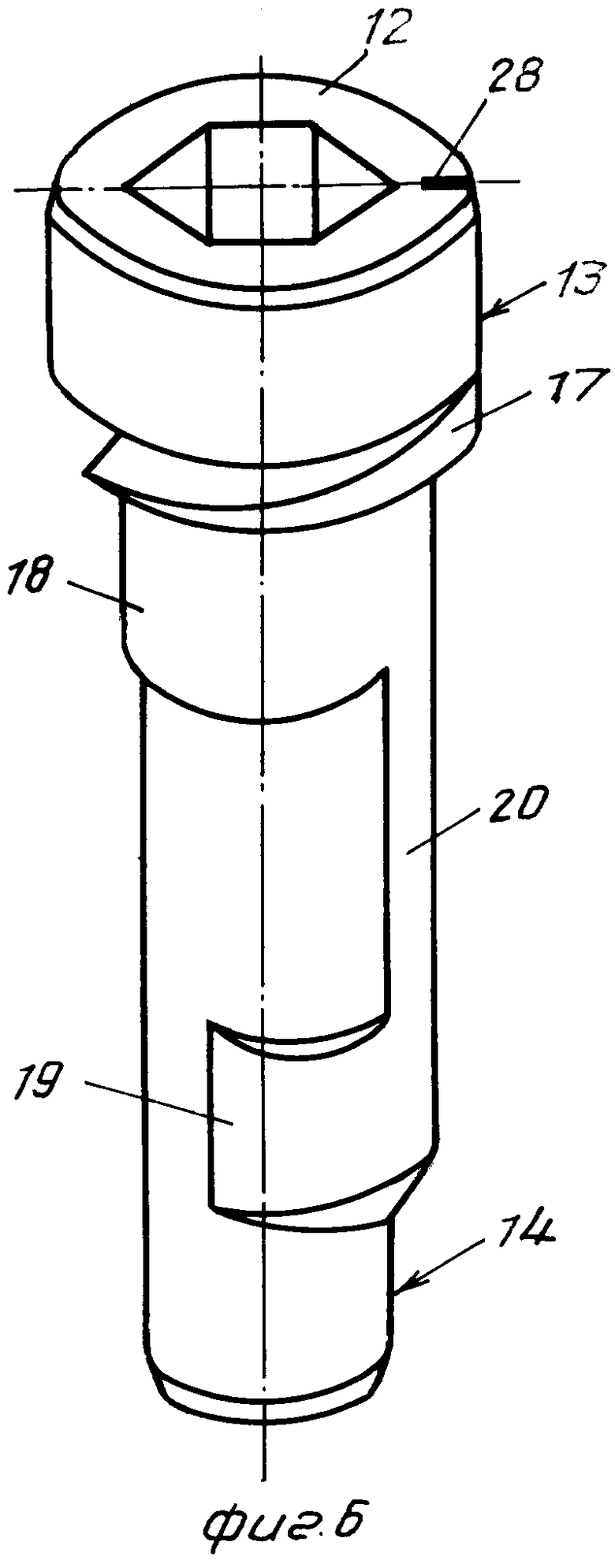

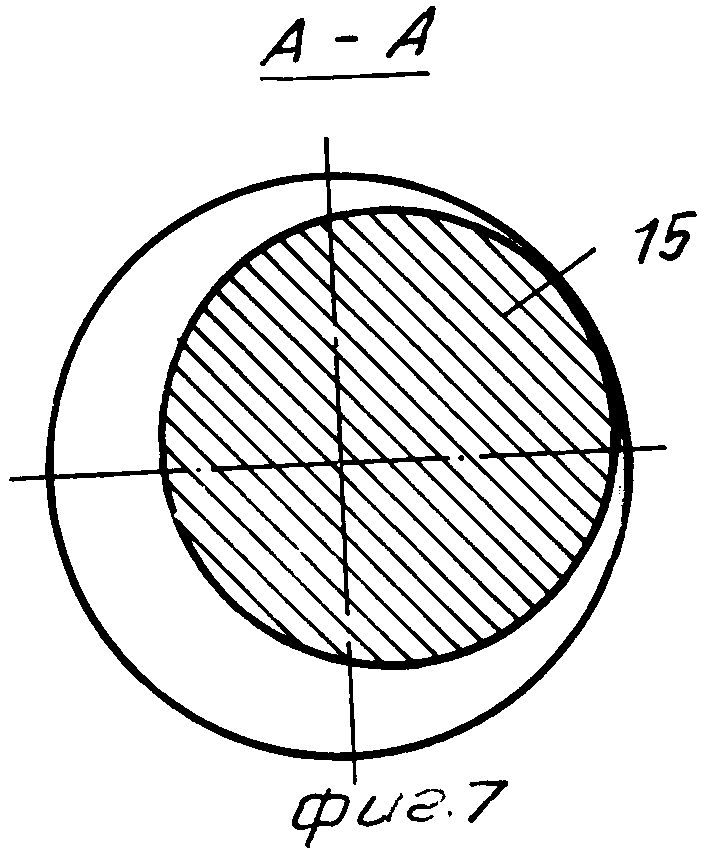

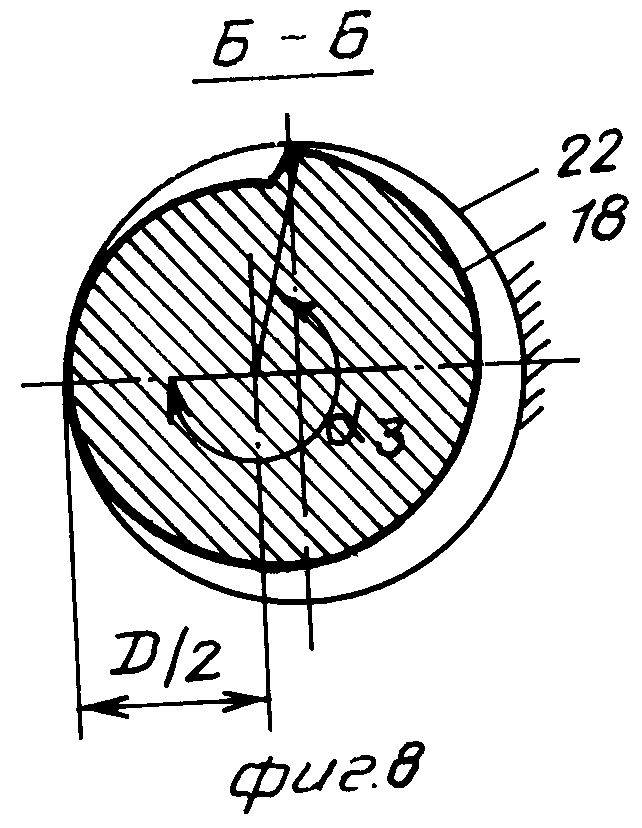

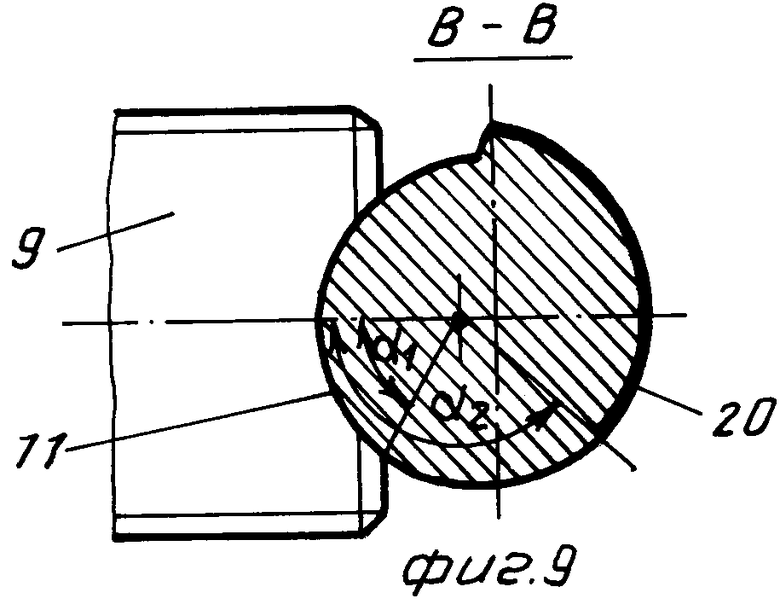

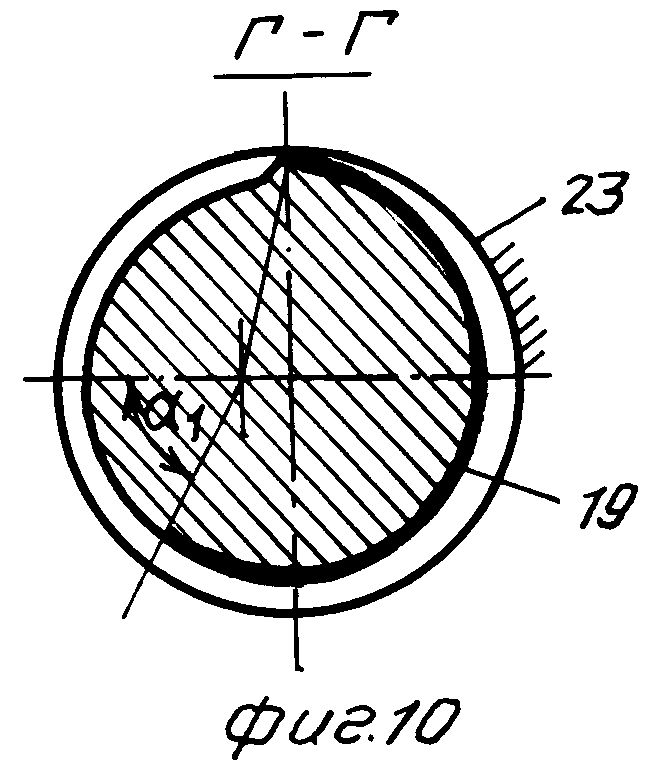

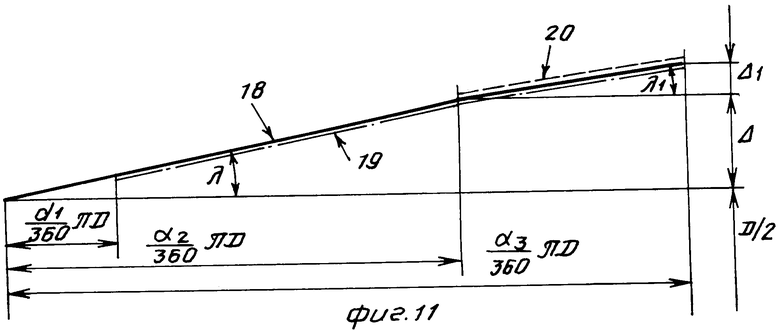

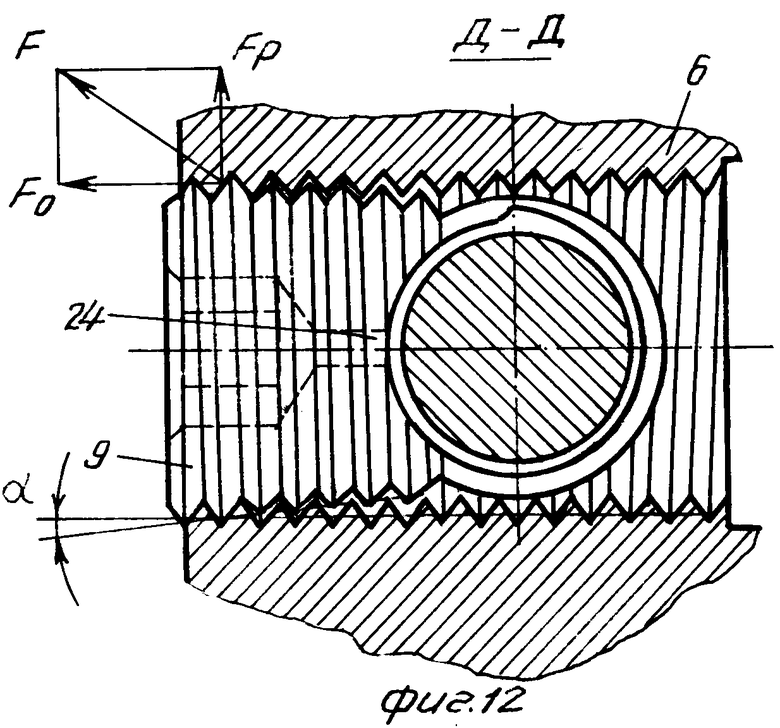

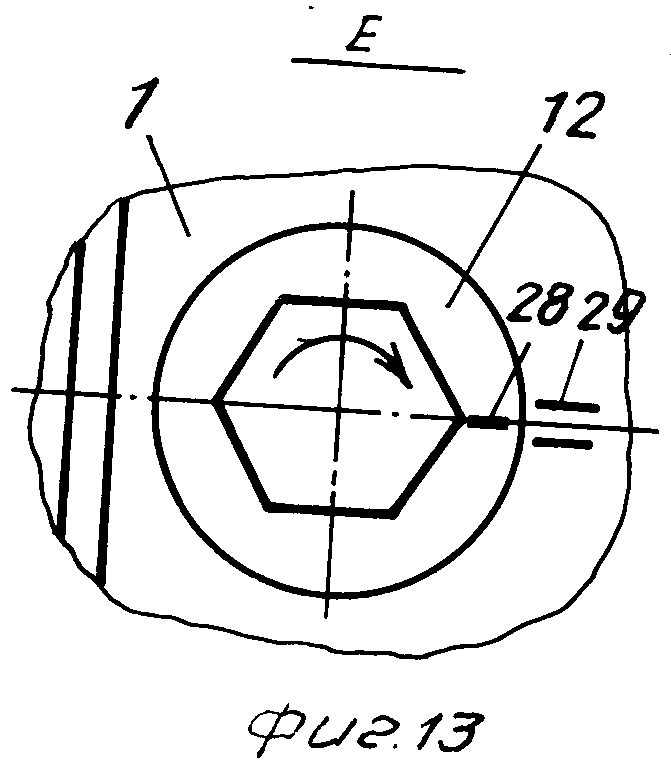

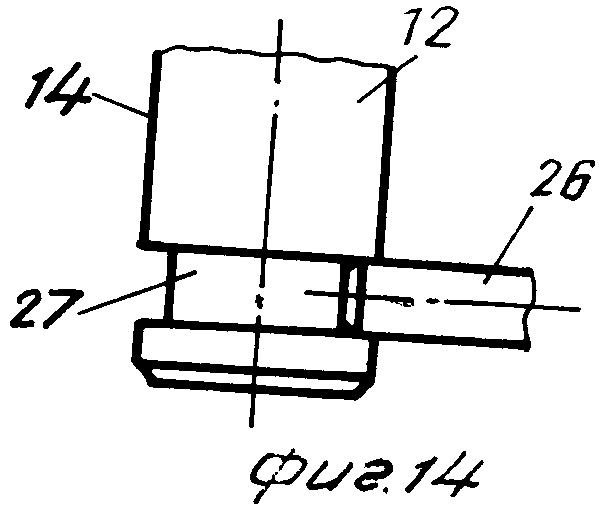

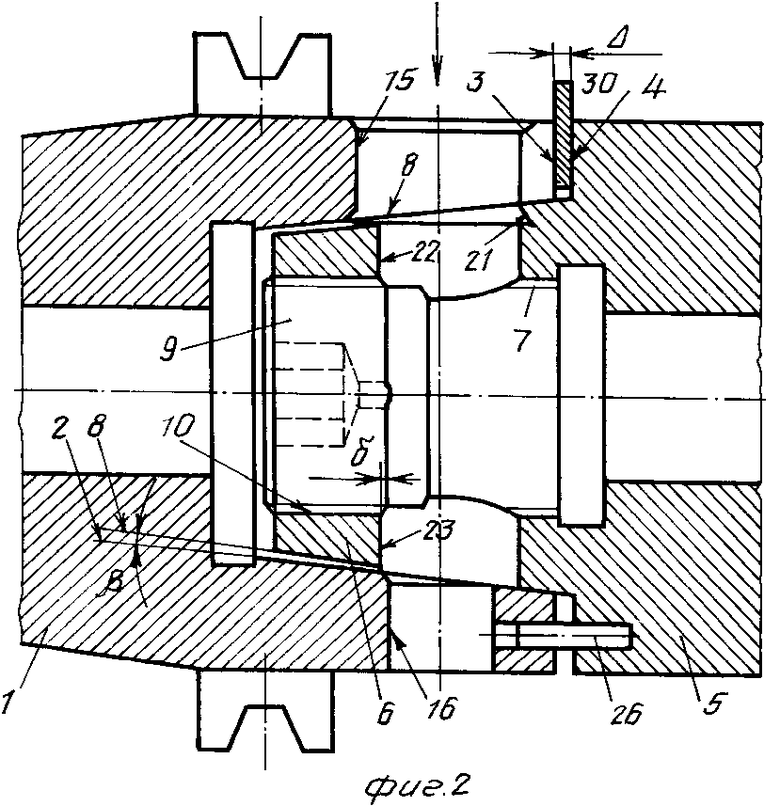

На фиг. 1 и 2 показано устройство, общий вид в исходном положении - разрез; на фиг. 3-5 - фрагменты положений модулей; на фиг. 6 - кулачок; на фиг. 7 - разрез А-А на фиг. 1; на фиг. 8 - разрез Б-Б на фиг. 1; на фиг. 9 - разрез В-В на фиг. 1; на фиг. 10 - разрез Г-Г на фиг. 1; на фиг. 11 - развертка рабочих поверхностей кулачка по образующей; на фиг. 12 - разрез Д-Д на фиг. 5; на фиг. 13 - вид по стрелке Е на фиг. 3; на фиг. 14 - вариант исполнения шарнира кулачка.

В корпусе базового модуля 1 выполнена полость с посадочным коническим отверстием 2, открытым на базирующий торец 3, на который опирается базирующим торцом 4 другой присоединяемый модуль 5. Модуль 5 имеет эластичный хвостовик 6 с отверстием 7 и входящим конической поверхностью 8 в посадочное отверстие 2 базового модуля 1. Наружный диаметр хвостовика 6 имеет по меньшей мере в одном из сечений диаметр не менее диаметра посадочного отверстия 2.

В отверстие 7 установлен распорный элемент 9 (в виде пробки) который сопряжен с ним по клиновой поверхности 10, например по конической резьбе с небольшим углом α (фиг. 12). Распорный элемент 9 содержит криволинейную поверхность 11, выполненную по дуге окружности. Для соединения модулей 1 и 5 служит кулачок 12, содержащий две шарнирные поверхности 13 и 14, взаимодействующие с соответствующими отверстиями 15 и 16, выполненными в модуле 1, и четыре профильные поверхности 17 - 20.

Поверхность 17 служит для разъединения модулей 1 и 5 и фиксации кулачка 12 от его выпадения при возникновении центробежных сил от вращения модулей. Для этого в модуле 5 на хвостовике 6 выполнена упорная поверхность 21 в виде скоса возле отверстия 22, с которой взаимодействует поверхность 17. Поверхности 18 и 19 служат для выбора зазора Δ и обеспечивания натяга на торцах 3, 4, а также в сопряжении конических поверхностей 2 и 8 (первый пояс I-I контакта, фиг. 4) при взаимодействии с соответствующими отверстиями 22 и 23, выполненными в хвостовике 6. Поверхность 20 взаимодействует с поверхностью 11 распорного элемента 9 и служит для выбора углового зазора β между поверхностями 2, 8 и создания в них натяга F второй пояс II-II контакта, фиг. 5). Поверхность 11 выступает на расстояние δ по отношению к поверхностям 22 и 23. Для обхода выступа δ и беспрепятственного ввода кулачка 12 в отверстия модулей 1 и 5 на поверхности 19 кулачка 12 выполнено занижение профиля на угле поворота α1. (фиг. 9).

Поверхности 18, 19 и 20 кулачка 12, на развертке обозначены: поверхность 18 - сплошной линией, поверхность 19 штрихпунктирной и поверхность 20 - пунктирной. Перечисленные поверхности имеют два угла подъема профиля λ и λ1. Угол подъема λ выполнен на поверхностях 18 и 19 на угле α1 и α2 (фиг. 8), поворота кулачка 12 и служит для выбора зазора Δ между торцами 3 и 4. Угол подъема λ1 выполнен на поверхностях 18, 19 и 20 на угле α3 - α2 (фиг. 8, 9) поворота кулачка 12 и служит для выбора углового зазора β и самоторможения кулачка 12. В связи с тем, что зазор β намного меньше зазора Δ (фиг. 2) угол λ1 < λ. Угол λ1соответствует расстоянию Δ1, необходимому для выбора зазора β, и обеспечивает надежное самоторможение кулачка 12.

С целью подвода СОЖ в распорном элементе 9 содержится отверстие 24, а в кулачке 12 - канавка 25. Для передачи крутящего момента и улучшения удобства собираемости модулей 1 и 5 используется шпонка 26, которая может быть выполнена в виде штифта и служить одновременно фиксатором кулачка 12 (фиг. 14) при выполнении канавки 27 в кулачке 12. В связи с тем что кулачок 9 при вводе в отверстия модулей 1 и 5 должен быть сориентирован, на кулачке 9 и модуле 1 выполнены метки 28 и 29 соответственно. Метка 28 должна располагаться между метками 29. Для повышения удобства сборки модулей (обеспечения стабильного зазора Δ) может быть использован технологический щуп 30.

Предлагаемое устройство соединения модулей функционирует следующим образом.

В исходном положении модулей 1 и 5 (фиг. 2) между торцами 3 и 4 образуется зазор Δ, определяемый натягом поверхностей 2 и 8, а между поверхностями 2 и 8 - угловой зазор β.

При повороте кулачка 12 по часовой стрелке (фиг. 3) профиль кулачка 12 - поверхность 18 взаимодействует с поверхностью 22 хвостовика 6 присоединяемого модуля 5. После поворота кулачка 12 на угол α1поверхность 19 также начинает взаимодействовать с поверхностью 23 хвостовика 6. При повороте кулачка 12 на угол α2 выбирается зазор Δ. Между поверхностями 2 и 8 создается радиальный натяг F1 (первый пояс контакта I-I фиг. 4) и торцовой натяг F2.

После дальнейшего поворота кулачка 12 поверхность 20 начинает взаимодействовать с поверхностью 11 распорного элемента 9. В результате этого взаимодействия возникает усилие F на профиле резьбы 10, которое разлагается на осевое Fo и радиальное Fp. Радиальное усилие Fpдеформирует упругий хвостовик 6, увеличивая его в диаметральном размере. Этим выбирается угловой зазор β и между поверхностями 2 и 8 создается радиальный натяг F3 (второй пояс II-II контакта), а торцовой натяг F2увеличивается до F4 из-за увеличения осевой силы Fo. Для симметричного распределения деформации резьба 10 делается многозаходной. При разборе модулей 1 и 5 кулачок 12 вращают в обратном (против часовой стрелки, фиг. 3) направлении. В результате взаимодействия поверхностей 17 с 21 присоединяемый модуль 5 выталкивается на расстояние Δ по отношению к модулю 1.

Экономическая эффективность предложенного технического решения заключается в снижении затрат на изготовление устройства соединения модулей, повышении быстродействия сборки и жесткости, а следовательно точности их сопряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1991 |

|

RU2014196C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1991 |

|

RU2016736C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 2004 |

|

RU2258581C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1992 |

|

RU2047462C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ МОДУЛЕЙ | 2004 |

|

RU2268107C1 |

| МЕХАНИЗМ НАСТРОЙКИ ИНСТРУМЕНТА | 2003 |

|

RU2245775C2 |

| ПАТРОН РАСТОЧНОЙ | 2003 |

|

RU2238177C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1992 |

|

RU2047460C1 |

| РАСТОЧНАЯ ОПРАВКА | 2003 |

|

RU2252840C1 |

| Проволочный хомут | 2015 |

|

RU2628829C2 |

Изобретение относится к станкостроению, в частности к устройствам для соединения модулей. Устройство состоит из базового модуля 1 и присоединяемого модуля 5, соединение которых происходит посредством кулачка. Модуль 5 содержит конический хвостовик 6, в котором выполнено радиальное отверстие с поверхностями 22 и 23. В конический хвостовик 6 модуля 5 установлен распорный элемент 9. Кулачок взаимодействует последовательно с поверхностями 22, 23 радиального отверстия, распорным элементом 9 и упорный поверхностью 21, выполненной в радиальном отверстии. 3 з.п. ф-лы, 14 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Проспект фирмы KRUPP WIDIA 2029801400W 09/89, ФРГ. | |||

Авторы

Даты

1994-06-30—Публикация

1992-03-19—Подача