Изобретение относится к станкостроению и может быть использовано в станках с ЧПУ для соединения инструментальных модулей.

Известно устройство соединения инструментальных модулей фирмы Walter (ФРГ), содержащее конус с резьбовым отверстием на одном из модулей и коническое отверстие с винтом - на другом модуле. При ввинчивании винта в резьбовое отверстие происходит втягивание конца одного модуля в коническое отверстие другого.

Основным недостатком этого технического решения является то, что за счет неточностей изготовления получается контакт не по в ей конической поверхности. Это снижает жесткость соединения двух модулей.

Известно также устройство соединения инструментальных модулей Yartim-flex (СССР), содержащее базовый модуль с коническим отверстием и присоединяемый модуль с упругим коническим хвостовиком, сопрягаемым с вышеупомянутым отверстием. В хвостовике выполнено резьбовое коническое отверстие, с которым взаимодействует стяжной винт, содержащий упругий элемент в виде тарельчатых пружин. При соединении модулей упругий элемент взаимодействует со втулкой, ввернутой в базовый модуль, а конусная часть винта вворачивается в присоединяемый модуль и дополнительно деформирует хвостовик, образуя беззазорное соединение модулей. Тарельчатые пружины создают осевую силу затяжки при завинчивании конического винта.

Недостатком конструкции является сложность изготовления и большое трение в результате использования конических резьб и значительные радиальные размеры из-за использования тарельчатых пружин.

Целью изобретения является упрощение конструкции и снижение трения и габаритов.

Это достигается тем, что устройство содержит конус, установленный на винте посредством шарикового пояса. Втулка, стопорящая винт от осевого перемещения, также посредством шарикового пояса установлена на базовом модуле, а упругий элемент выполнен в виде кольца, причем конус взаимодействует с конусным отверстием упругого хвостовика, которое выполнено гладким.

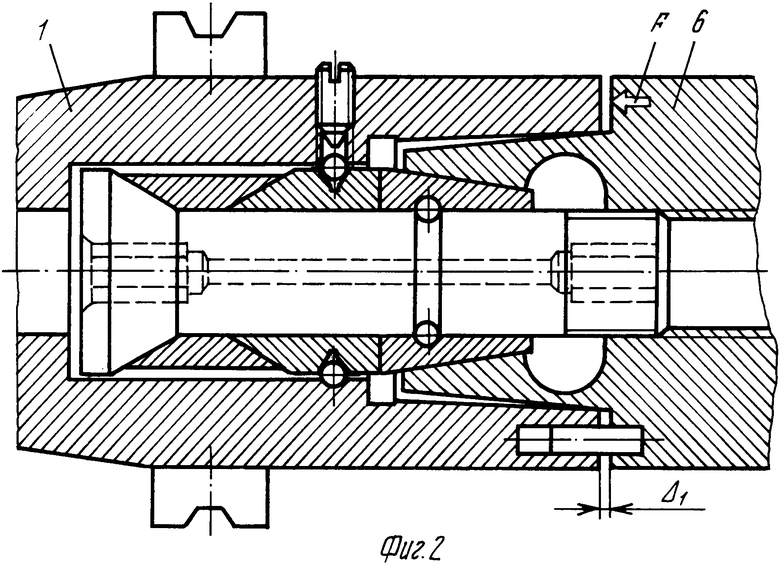

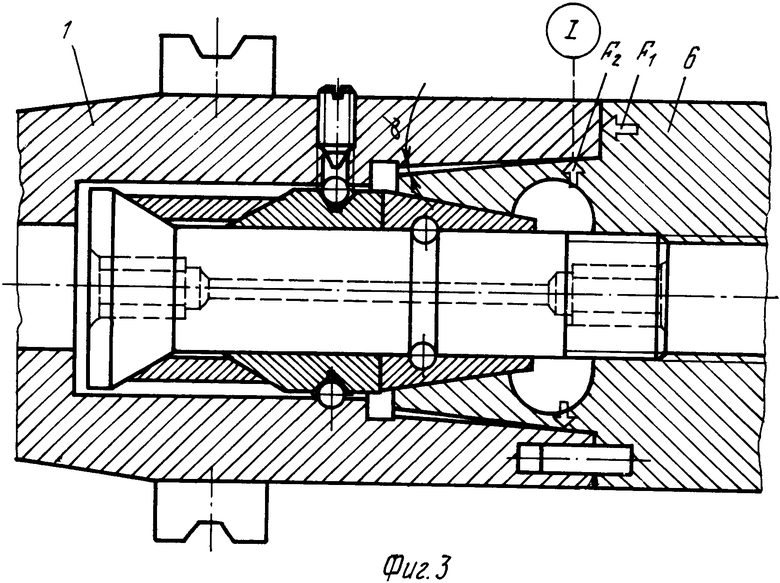

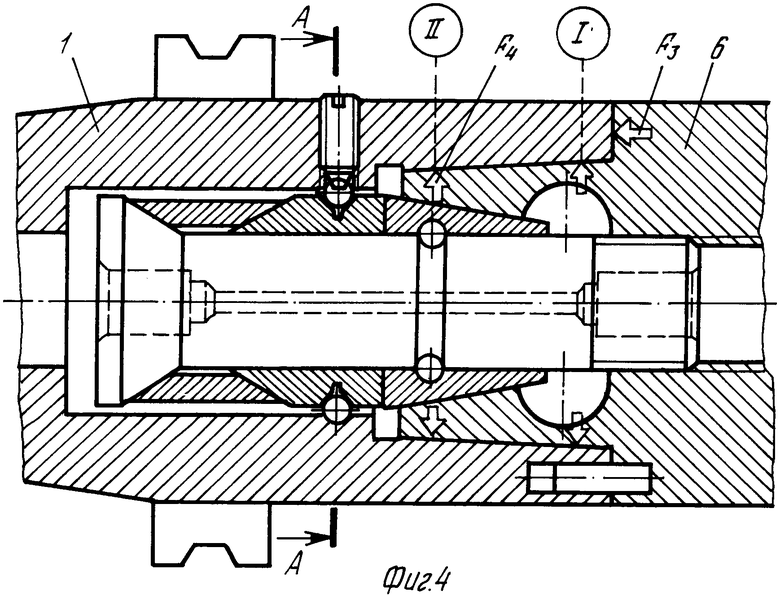

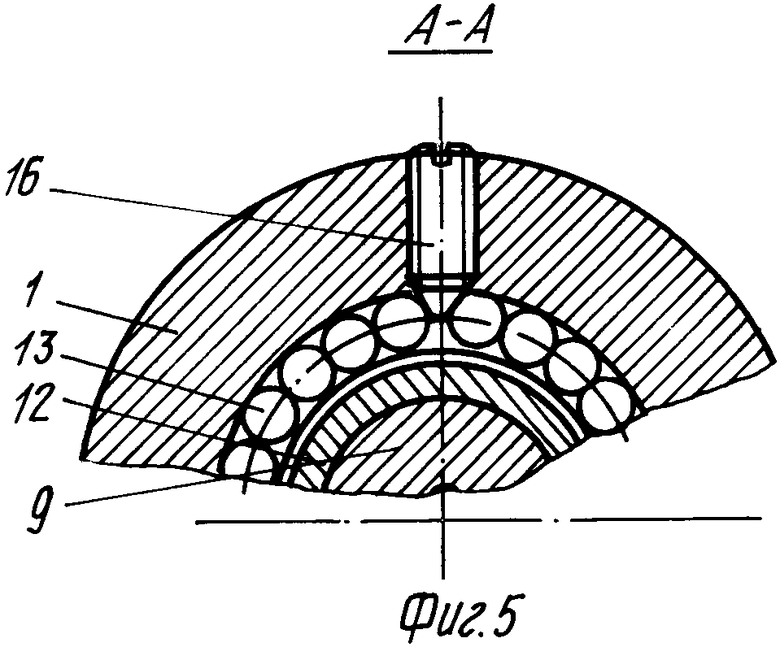

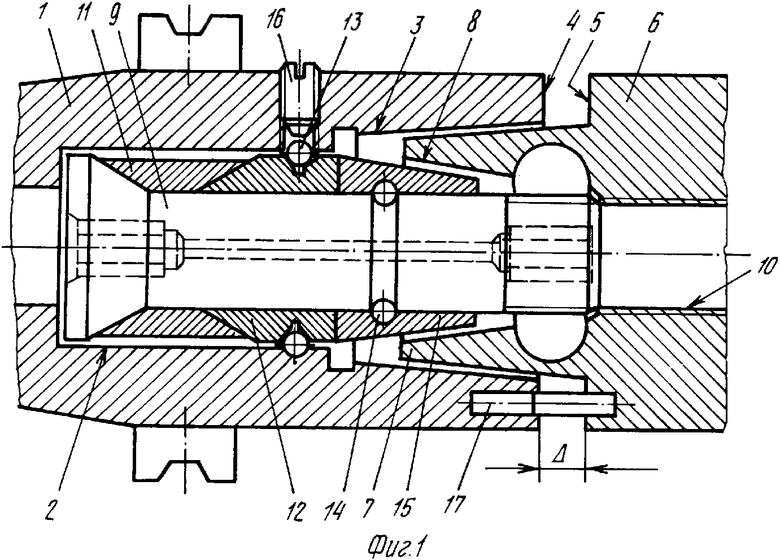

На фиг.1 изображено устройство соединения модулей в исходном положении, разрез; на фиг. 2-4 - фрагменты положений модулей при сборке; на фиг.5 - разрез А-А на фиг.4.

В корпусе одного, в данном случае базового или основного модуля 1, выполнена полость 2 для размещения зажимных элементов и посадочное отверстие 3, открытое на свой базирующий торец 4, на который опирается своим базирующим торцом 5 другой (присоединяемый) модуль 6, имеющий упругий хвостовик 7 с конусным отверстием 8 и входящий в посадочное отверстие 3 основного модуля. Наружный диаметр хвостовика 7 имеет по меньшей мере в одной из сечений диаметр не менее диаметра посадочного отверстия 3, основного модуля.

Для соединения модулей 1 и 6 служит винт 9, который одним концом вворачивается в резьбовое отверстие 10 присоединяемого модуля 6, а другим - конической поверхностью выполненной на головке - с упругим элементом 11. С упругим элементом 11 взаимодействует также конической поверхностью втулка 12, которая установлена на модуле с помощью шарикового пояса 13 и зафиксирована от осевого перемещения. На винте 9 таким же образом зафиксирован при помощи шарикового пояса 14 конус 15. Для самоустановки конуса он сопряжен с винтом 9 с зазором. Стопорит от вращения втулку 12 винт 16. Удобство процесса сборки и гарантию против самопроизвольного поворота модулей 1 и 6 обеспечивает шпонка 17.

Предлагаемое устройство соединения модулей функционирует следующим образом.

В исходном положении модулей (фиг.1) фаска на торце стяжного винта 9 касается фаски резьбы 10 присоединяемого модуля 6. В этом положении между торцами 4 и 5 образуется зазор Δ, а шпонка 17, закрепленная на модуле 6, входит в шпоночный паз модуля 1. При вращении винта 9 в нужном направлении он вворачивается в резьбу 10 модуля 6. В связи с тем, что винт 9 зафиксирован от осевого перемещения втулкой 12 через упругий элемент 11, торцы 4 и 5 модулей 1 и 6 сближаются, тем самым выбирается зазор Δ. Когда это расстояние равно Δ1, т.е. соответствует такому положению модулей 1 и 6, когда возникает натяг между наружной поверхностью хвостовика 7 и внутренней поверхностью 3 модуля 1 и усилие, необходимое для этого натяга, становится больше усилия предварительного натяга в упругом элементе 11, последний начинает деформироваться. В результате этой деформации винт 9 смещается в осевом направлении и конус 15 заходит во внутреннюю поверхность 8 упругого хвостовика 7. Между торцами 4 и 5 возникает натяг F1, а между поверхностями 3 и 7 натяг F2 (первый пояс - 1 контакта, фиг.3). Затем после определенной деформации упругого элемента 11 натяг между торцами возрастает от F1 до F3, а конус 15, заходя далее во внутреннюю конусную поверхность 8 упругого хвостовика 7, выбирает угловой зазор α (фиг.3) и создает натяг F4 между поверхностями 3 и 7 (второй пояс - 11 контакта, фиг.4). Таким образом жесткость соединения модулей возрастает.

Экономический эффект от внедрения предлагаемого устройства образуется за счет упрощения конструкции и технологии изготовления, а также за счет увеличения области применения предлагаемого устройства. При использовании устройства соединения модулей, изготовленного по предлагаемому техническому решению, изготовителю нет необходимости изготавливать точную коническую резьбу, а потребитель имеет возможность использовать одну конструкцию устройства соединения модулей в инструментальных оснастках различного типоразмера.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1992 |

|

RU2047462C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1991 |

|

RU2014196C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1992 |

|

RU2014980C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ МОДУЛЕЙ | 2004 |

|

RU2268107C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 2004 |

|

RU2258581C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1992 |

|

RU2047460C1 |

| ПАТРОН РАСТОЧНОЙ | 2003 |

|

RU2238177C1 |

| МЕХАНИЗМ НАСТРОЙКИ ИНСТРУМЕНТА | 2003 |

|

RU2245775C2 |

| РАСТОЧНАЯ ОПРАВКА | 2010 |

|

RU2440216C1 |

| РАСТОЧНАЯ ОПРАВКА | 2003 |

|

RU2252840C1 |

Использование: станкостроение, в частности устройства для соединения инструментальных оправок. Сущность изобретения: устройство содержит стяжной винт 9, установленный в модуле 1 с возможностью вращения, осевого перемещения и взаимодействия с резьбовым отверстием присоединяемого модуля 6. На стяжном винте установлена коническая втулка 15, взаимодействующая с ответной поверхностью упругого хвостовика 7 присоединяемого модуля 6. В результате чего выбирается зазор между соединяемыми поверхностями модулей 1 и 6. 5 ил.

УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ, содержащее основной модуль с коническим посадочным отверстием, присоединяемый модуль с ответным коническим хвостовиком и стяжной винт с головкой, установленный в основном модуле посредством шарикового пояса с возможностью вращения и взаимодействия своим резьбовым концом с ответным резьбовым отверстием в присоединяемом модуле, отличающееся тем, что оно снабжено втулкой, упругим элементом и конической втулкой, установленными на стяжном винте, а в коническом хвостовике соосно с ответным резьбовым отверстием выполнено коническое отверстие, при этом шариковый пояс установлен на втулке, упругий элемент выполнен в виде кольца с внутренними заходными коническими поверхностями с двух сторон и установлен между головкой стяжного винта и втулкой с возможностью взаимодействия с последними, а коническая втулка установлена на стяжном винте посредством дополнительно введенного шарикового пояса с возможностью взаимодействия с коническим отверстием в коническом хвостовике присоединяемого модуля .

| Устройство для крепления концевого режущего инструмента в шпинделе металлорежущего станка | 1985 |

|

SU1313576A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-07-30—Публикация

1991-12-19—Подача