Изобретение относится к устройствам соединения модулей, преимущественно для инструментальных блочных систем, обрабатывающих центров и различных станков с ЧПУ.

Известно устройство соединения модулей Yartim-flex (СССР), содержащее базовый модуль с коническим отверстием и присоединяемый модуль с упругим коническим хвостовиком, сопрягаемым с вышеупомянутым отверстием. В хвостовике выполнено резьбовое коническое отверстие, с которым взаимодействует стяжной винт, содержащий упругий элемент в виде тарельчатых пружин. При соединении модулей упругий элемент взаимодействует со втулкой, ввернутой в базовый модуль, а конусная часть винта вворачивается в присоединяемый модуль и дополнительно деформирует хвостовик, образуя беззазорное соединение модулей. Тарельчатые пружины создают осевую силу затяжки при завинчивании конического винта.

Недостатком данного устройства является сложность его изготовления и эксплуатации.

Известно также устройство соединения модулей, содержащее винтовую пару, состоящую из упругого хвостовика с резьбовым отверстием и с наружным диаметром в одном из его сечений не менее диаметра посадочного отверстия основного модуля и резьбового винта, который установлен с возможностью осевого перемещения и вращения во втулке, закрепленной в стыковочном отверстии основного модуля, и в резьбовом отверстии хвостовика, расположенного в присоединяемом модуле, при этом головка резьбового винта сопряжена с поверхностью отверстия втулки. Одна из взаимодействующих между собой резьбовых поверхностей винтовой пары выполнена конической, а другая цилиндрической, при этом наружная поверхность головки винта и поверхность отверстия втулки, сопряженные между собой, образованы кривыми второго порядка.

Недостатком данного устройства является низкая надежность устройства соединения модулей из-за заклинивания головки винта в отверстии втулки при возникновении незначительного осевого усилия.

Целью изобретения является повышение надежности устройства соединения модулей.

Поставленная цель достигается тем, что устройство соединения модулей содержит винт и шпильку, которая с одной стороны имеет коническую резьбу и взаимодействует с присоединяемым модулем, а другой конец выполнен также резьбовым и взаимодействует с внутренней резьбовой поверхностью винта, а наружной резьбовой поверхностью винт взаимодействует с базовым модулем, причем шаг внутренней резьбы винта не равен шагу наружной резьбы винта, а шаг наружной резьбы винта меньше шага конической резьбы шпильки.

Предлагаемое решение соответствует критерию "существенные отличия".

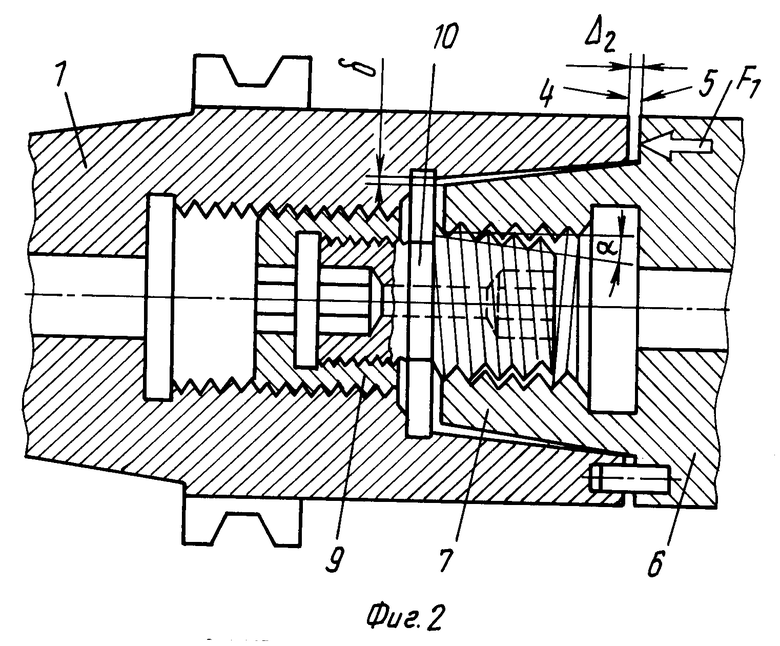

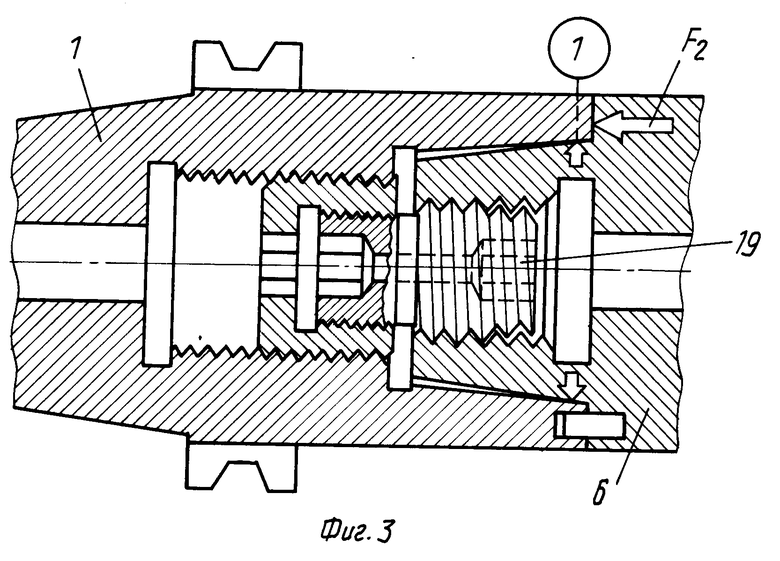

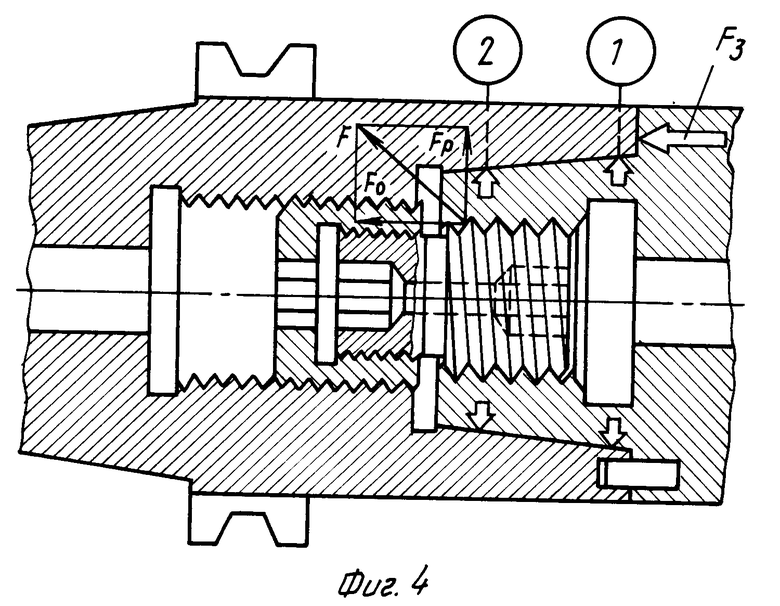

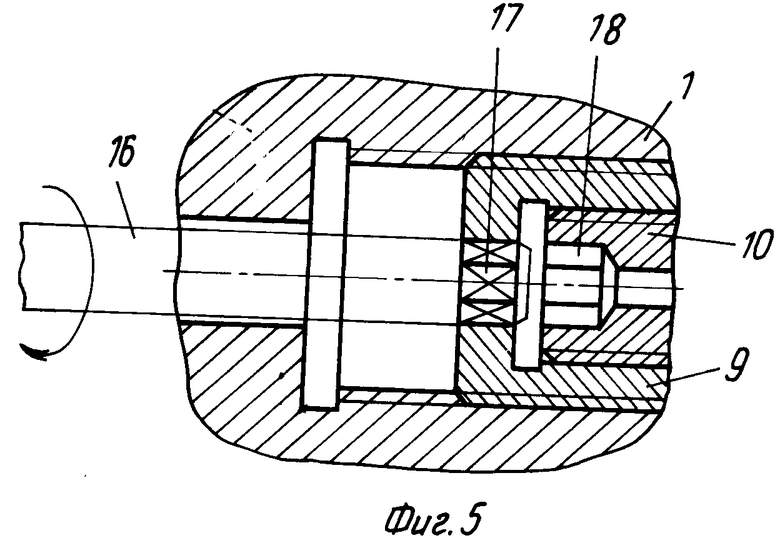

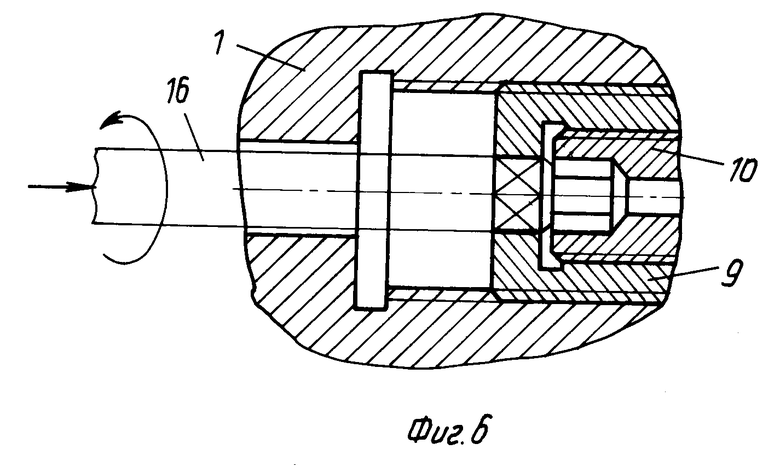

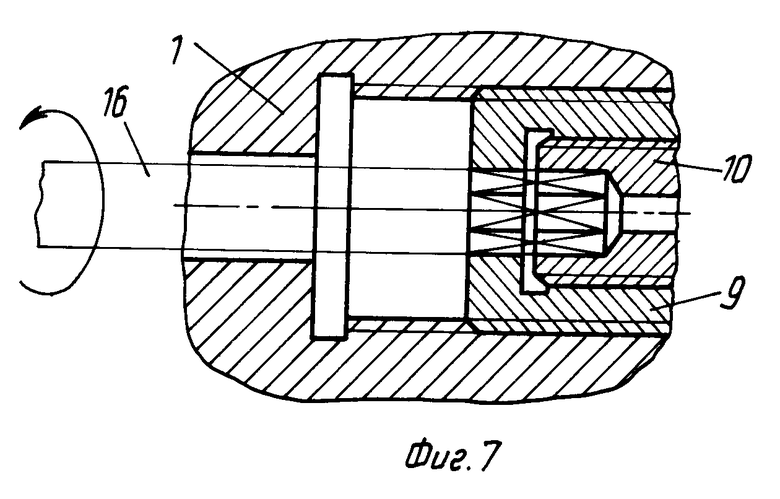

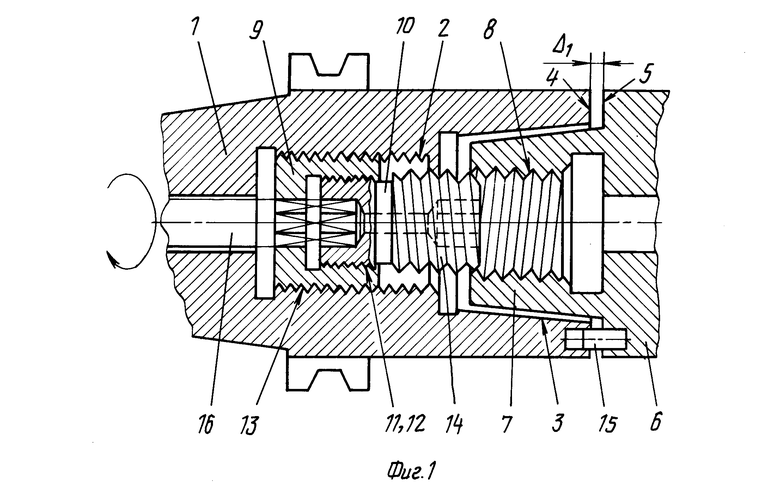

На фиг.1 показано устройство, разрез; на фиг.2,3 и 4 фрагменты положения модулей; на фиг.5,6 и 7 фрагменты положения ключа при стопорении и демонтаже модулей.

Предлагаемое устройство соединения модулей состоит из следующих конструктивных элементов.

В корпусе одного, в данном случае базового модуля 1, выполнена полость с резьбовым отверстием 2 и посадочным отверстием 3, открытым на свой базирующий торец 4. На торец 4 опирается базирующим торцем 5 другой (присоединяемый) модуль 6, имеющий упругий хвостовик 7 с резьбовым отверстием 8 и входящий в посадочное отверстие 3 основного модуля 1. Наружный диаметр хвостовика 7 имеет по меньшей мере в одном из сечений диаметр не менее диаметра посадочного отверстия 3 основного модуля 1. Для соединения модулей 1 и 6 используются винт 9 и шпилька 10, которые сопряжены между собой резьбой 11 и 12 соответственно с шагом t1. Наружная поверхность винта 9 выполнена в виде резьбы 13 с шагом t2. Она сопряжена с резьбой 2 модуля 1. Другой конец шпильки 10 выполнен с конической (угол α ) резьбой 14 шагом t3 и сопрягается с цилиндрической резьбой 8 присоединяемого модуля 6. Шаги резьб 11-12, 2-13 и 8-14 разные, т. е. t1 ≠ t2≠ t3 и t3 > t2. Исключение, когда шаги t1 и t2могут быть равны t1 t2 это разное направление резьб, например, резьба с шагом t2 правая, а с шагом t1 левая. Сопряжения резьб 11-12 и 2-13 могут быть выполнены с зазором не менее суммарного допуска на несоосность осей сопрягаемых поверхностей. Зазор Δ1 между торцами 4 и 5 определяется из выражения

Δ1 n(t3 t2), где n число оборотов шпильки до плотного прилегания торцев 4 и 5. Удобство процесса сборки и передаваемый крутящий момент модулями 1 и 6 обеспечивается шпонкой 15. Для вращения винта 9 и шпильки 10 служит ключ 16, который взаимодействует с внутренними, например, шестигранными отверстиями 17 и 18 соответственно. Настройка шпильки 10 относительно винта 9 осуществляется ключом, например, через шестигранное отверстие 19. Дискретность (а) настройки определяется по формуле

a  где К число граней отверстия 17 и 18 под ключ. При К 6, a

где К число граней отверстия 17 и 18 под ключ. При К 6, a  t1.

t1.

Принцип работы устройства заключается в следующем.

В исходном положении модулей (фиг.1) фаска на торце шпильки 10 касается фаски на торце хвостовика 7 присоединяемого модуля 6. В этом положении между торцами 4 и 5 образуется зазор Δ1, а шпонка 15, закрепленная на модуле 6, входит в шпоночный паз модуля 1. Ключом 16, вставленным в шестигранные отверстия 17 и 18, вращается одновременно винт 9 и шпилька 10. За один оборот они перемещаются в осевом направлении на шаг t2. Шпилька 10 резьбой 14 вворачивается в резьбу 8 присоединяемого модуля 6. В результате торец 5 присоединяемого модуля 6 приближается к торцу 4 базового модуля 1 за один оборот винта 9 и шпильки 10 на расстояние (t3-t2). При свинчивании в момент промежуточной стяжки модулей, когда радиальный зазор между конгруэнтно коническими посадочными поверхностями у торцев 4 и 5 выбран, между этими торцами имеет осевой зазор Δ2 (фиг.2). Наличие между базирующими торцами 4 и 5 зазора Δ2 свидетельствует о том, что в одном из сечений хвостовика 7 его наружный диаметр не менее посадочного отверстия 3 модуля 1, что создает условия для лучшей соосности и жесткости соединения модулей 1 и 6. Наличие зазора Δ2 создает также определенное сопротивление сборки модулей 1 и 6 с некоторой силой F1. При дальнейшем свинчивании модуль 6 перемещается на расстояние Δ2. Торцы 4 и 5 касаются друг друга, т.е. выбирается зазор Δ2 происходит поджим торцев 4 и 5 с усилием F2 (F2> F1) и возникает натяг (первый пояс контакта) в конусном сопряжении у торцев 4 и 5 (фиг.3). При дальнейшем повороте винта 9 со шпилькой 10 происходит затяжка и самоторможение в резьбе 8-14. В связи с этим в резьбе возникает большое усилие F (фиг.4). Усилие F, развиваемое шпилькой 10 при контакте боковых поверхностей профиля резьбы 14 шпильки 9 и резьбы 8 хвостовика 7 (из-за эффекта конической резьбы 14 в винте 9), преобразуется в осевое усилие Fо и радиальное Fр. При этом радиальное распорное усилие Fр должно быть не менее усилия, необходимого совершить упругую деформацию хвостовика 7 и обеспечить второй пояс контакта наружной поверхности хвостовика 7 с посадочным отверстием 3 (устраняется зазор δ ), а осевое усилие Fо создает дополнительный натяг F3 между торцами 4 и 5, что гарантирует дополнительное увеличение жесткости соединения модулей 1 и 6, а следовательно, и точности обработки. Для обеспечения симметричного распределения деформации упругого хвостовика 7 от воздействия на него радиальной силы Fр резьба в сопряжении шпильки 10 с присоединяемым модулем 6 может быть выполнена многозаходной с числом заходов по крайней мере не менее двух. После затяжки шпильки 10 в хвостовике 7 и обеспечения необходимых натягов ключ 16 выводится из отверстия 18 шпильки 10 и оставляется в отверстии 17 винта 9 (фиг.5). Затем ключ 16 вращают, например, в том же направлении (по часовой стрелке), происходит стопорение шпильки 10 и винта 9 из-за разности шагов t1 и t2 или направлений резьб 11-12 и 2-13. Для проведения демонтажа все операции производятся в обратной последовательности. Устанавливается ключ 16 в отверстие 17 (фиг. 6) и поворотом его против часовой стрелки и одновременно незначительным осевым давлением ключ 16 при вращении западает и в отверстие 18 (фиг. 7). При дальнейшем вращении происходит демонтаж соединения модулей 1 и 6. С целью уменьшения осевых габаритов элементов соединения модулей 1 и 6 и увеличения силы самоторможения, внутренний диаметр резьбового отверстия 2 выполнен больше наружного диаметра конца шпильки 10 с конической резьбой 14.

Экономическая эффективность предлагаемого технического решения заключается в надежности устройства соединения модулей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ МОДУЛЕЙ | 2004 |

|

RU2268107C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1991 |

|

RU2014196C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1992 |

|

RU2047460C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 2004 |

|

RU2258581C1 |

| РАСТОЧНАЯ ГОЛОВКА | 1993 |

|

RU2042477C1 |

| РАСТОЧНАЯ ГОЛОВКА | 2007 |

|

RU2349426C2 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1991 |

|

RU2016736C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1992 |

|

RU2014980C1 |

| ПАТРОН РАСТОЧНОЙ | 2013 |

|

RU2548555C1 |

| ПАТРОН РАСТОЧНОЙ | 2005 |

|

RU2298457C1 |

Использование: в станкостроении. Сущность изобретения: устройство состоит из базового модуля 1 и присоединяемого модуля 6. Соединение происходит при помощи винта 9 и шпильки 10, сопряженных между собой резьбовыми поверхностями 11 и 12 соответственно. По резьбовым поверхностям сопряжены также винт 9 с модулем 1 и шпилькой 10 с упругим хвостовиком 7 присоединяемого модуля 6. При затягивании шпильки 10 упругий хвостовик 7 деформируется из-за эффекта конической резьбы на конце шпильки 10, и тем самым выбираются зазоры между посадочной поверхностью 3 и хвостовиком 7. 5 з.п. ф-лы, 7 ил.

| Патент ФРГ N 4012837, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-11-10—Публикация

1992-06-04—Подача