Изобретение относится к текстильной промышленности и касается оборудования для выработки однопроцессным способом крученой аппаратной пряжи.

Известен чесально-прядильный агрегат, содержащий делитель прочеса на ленточки с делительными ремешками и направляющими валиками и расположенные вертикально рядами под делителями полые веретена, в котором применены питающие валики, установленные над каждым рядом веретен и контактирующие с делительными ремешками, при этом расстояние между каждым питающим и направляющим валиками не менее ширины делительного ремешка [1].

Испытания экспериментального образца такого агрегата впервые установили практическую возможность получения крученой пряжи непосредственно из ленточек прочеса в едином непрерывном процессе с чесанием волокнистого материала.

Расположение делительного устройства над рядами полых крутильных веретен позволяет разводить ремешками ленточки прочеса к размещенным под ним веретенам; однако это создает некомфортность для крутильщиц, над головами которых нависают движущиеся делительные ремешки и транспортер, подающий прочес от чесальной машины к делителю. Расположение при этом делительных вальянов, нуждающихся в наблюдении и периодической чистке, высоко над крутильными машинами делает неудобным их обслуживание.

Известен также чесально-прядильно-крутильный агрегат для получения крученой аппаратной пряжи, содержащий чесальную машину, делительное устройство с размещенными на вальянах и направляющих валиках ремешками, расположенный между чесальной машиной и делительным устройством транспортер, полые веретена, горизонтально установленные на двух ярусах в шахматном порядке в зонах схода ленточек прочеса с рабочих поверхностей ремешков делительного устройства, и узлы намотки крученой пряжи на выпускные паковки [2].

Недостатком данного агрегата является загромождение веретенами его рабочей зоны, что обусловливает неудобства наблюдения за процессом и обслуживания рабочих мест агрегата.

Задачей изобретения является создание чесально-прядильно-крутильного агрегата для получения крученой аппаратной пряжи, обеспечивающего повышение удобства в его обслуживании за счет оптимальной компоновки рабочих узлов агрегата.

Данный технический результат достигается тем, что ремешки делительного устройства попарно размещены на каждом направляющем валике, а рабочие поверхности ремешков каждой последующей вдоль вальянов в направлении от торцов к середине вальянов пары расположены на расстоянии в радиальном направлении вальянов от рабочих поверхностей ремешков предыдущей пары, определяемом по зависимости

b2 = c2 - a2 где b - расстояние в радиальном направлении вальянов между рабочими поверхностями ремешков двух соседних пар;

с - шаг веретен в каждом ярусе;

а - шаг ремешковых пар вдоль вальянов, превышающий в 4 раза ширину ремешка, при этом оси веретен в каждом ярусе расположены перпендикулярно прямой, проходящей в плоскости поперечного сечения ремешков через середину двух четных или нечетных ремешков двух соседних пар.

Оси вальянов размещены в горизонтальной плоскости, а веретена установлены с двух сторон делительного устройства.

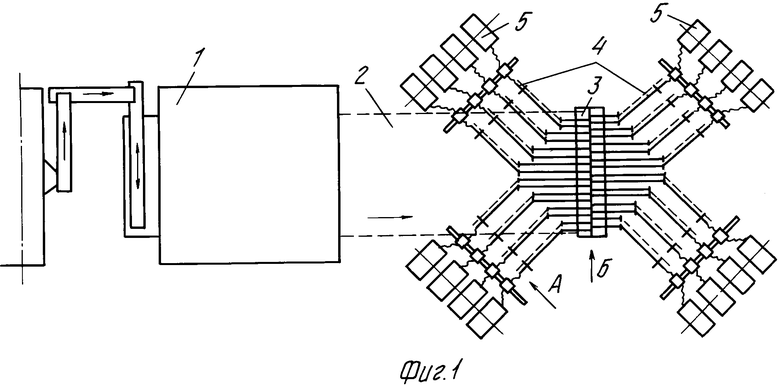

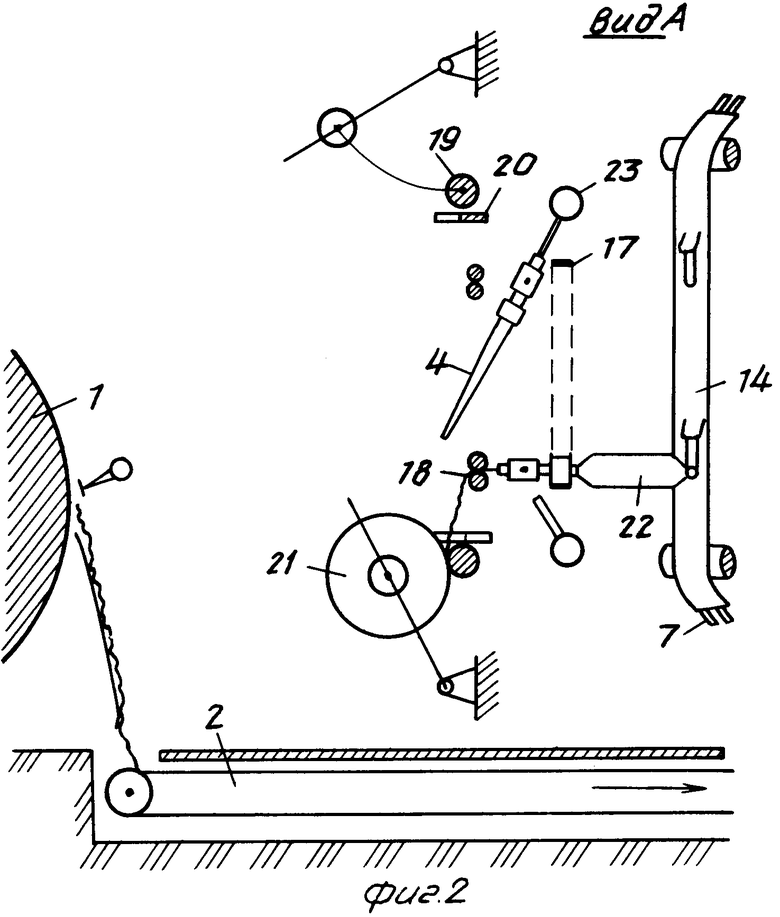

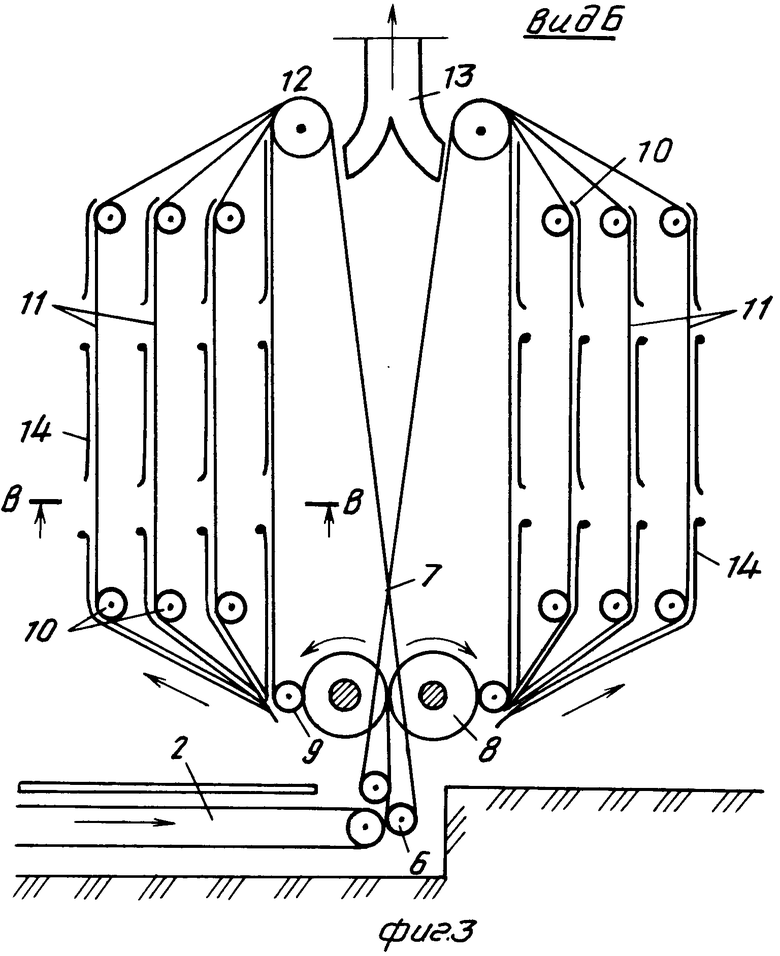

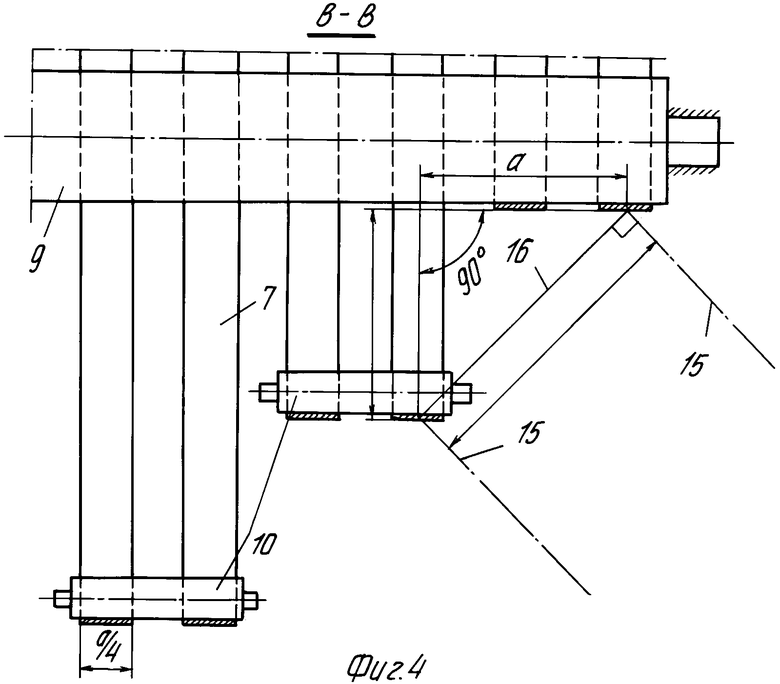

На фиг. 1 изображена общая схема агрегата, вид сверху; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3.

Чесально-прядильно-крутильный агрегат содержит чесальную машину 1, транспортер 2, подающий прочес от чесальной машины к делительному устройству 3, полые веретена 4, горизонтально установленные в два яруса в шахматном порядке с каждой стороны делительного устройства, и узлы намотки 5, размещенные в два яруса. Делительное устройство имеет пару валиков 6, захватывающих прочес с транспортера 1 и подающих его ремешками 7 к делительным вальянам 8, которые разделяют прочес на ленточки и выводят их на обе стороны делителя с помощью направляющих валов 9, определяющих направление их движения снизу вверх. Все последующие от края делителя ремешки попарно огибают направляющие ролики 10.

Рабочие поверхности 11 ремешков каждой последующей вдоль вальянов в направлении от торцов к середине вальянов пары со стороны схода с ремешков ленточек прочеса расположены на расстоянии b в радиальном направлении вальянов от рабочих поверхностей 11 ремешков предыдущей пары, определяемом по зависимости b2 = c2 - a2. Шаг а ремешковых пар вдоль вальянов в 4 раза превышает ширину каждого ремешка, с - шаг веретен.

В верхней части делительного устройства установлены валы 12, огибая которые ремешки направляются вниз к валикам 6. В промежутке между валами 12 расположены всасывающие патрубки пневмопровода 13, снимающие остатки волокна со всех ремешков 7 и подающие их в бункер чесальной машины или в лабаз. К каждой паре ремешков, несущих ленточки прочеса, прижаты гладкие пластины 14, которые предохраняют от спадания волокон с ремешков и обеспечивают зажим каждой ленточки в отверстии, выполненном в пластине в месте схода ленточки с ремешка в канал веретена.

Оси 15 полых веретен в каждом ярусе расположены под углом к ремешкам 7 и перпендикулярно прямой 16, проходящей в плоскости поперечного сечения ремешков через середину двух четных или нечетных ремешков двух соседних пар. Веретена нижнего яруса ориентированы относительно, например, нечетных ремешков, а верхнего яруса - относительно четных. Вращение веретенам сообщается индивидуальным электродвигателем или групповым тангенциальным приводом посредством ремня 17. Для вывода пряжи из веретена установлена выпускная пара цилиндров 18 с индивидуальными нажимными валиками.

Каждый узел намотки имеет мотальный вал 19, нитераскладчик 20 и держатель выпускной паковки 21. Для смены паковок 22 с прикручиваемой нитью на веретенах последние закреплены на поворотных кронштейнах, что позволяет откидывать их от ремешков в зону обслуживания. В таком положении выходные отверстия веретен стыкуются с соплом всасывающей пневмосистемы 23, при помощи которой после установки на веретено новой паковки с прикручиваемой нитью ее конец просасывается через канал веретена. На фиг. 2 веретено верхнего яруса показано в заправочном положении, нижнего - в рабочем.

Агрегат работает следующим образом.

Снимаемый со съемного барабана чесальной машины 1 прочес опускается на полотно транспортера 2, которым подводится к валикам 6 делительного устройства 3. Вальянами 8 ремешки 7 вместе с прочесом разводятся по обе стороны делительного устройства и направляются снизу вверх в зону кручения. Здесь, входя через отверстие пластин 14 в канал веретен 4, ленточки прочеса обкручиваются нитью с паковки 22 на веретенах и в крученом виде выпускной парой цилиндров 18 направляются в узлы намотки.

В случае обрыва или полного схода прикручиваемой нити с паковки на данном рабочем месте волокнистая ленточка, не будучи обкрученной, обрывается и увлекается ремешком в зону очистки пневмоотсосом. Для перезаправки веретено отводят от ремешка так, чтобы его входной конец был направлен от делителя в сторону узла намотки. При этом веретено тормозится, его выходной конец стыкуется с соплом всасывающей пневмосистемы 23, открывая ее запорную заслонку, в результате чего в канале веретена образуется вакуум. После снятия пустого патрона и закрепления на веретене новой паковки с прикручиваемой нитью ее конец подводят к входному отверстию веретена, и нить засасывается в пневмосистему. При отводе веретена в рабочее положение заправочный конец нити вытаскивают из сопла пневмосистемы и заводят под нажимной валик выпускной пары цилиндров 18. Как только веретено зафиксируется в рабочем положении, и его блочек прижмется к приводному ремню, оно начинает вращаться. При этом у его входного отверстия сматываемая нить образует вихревую воронку с втягивающим эффектом в направлении движения нити, т.е. в канал веретена. Так как конец веретена находится в непосредственной близости от поверхности ремешка через отверстие в пластине 14, то вихревая воронка сматываемой нити, захватывая и обкручивая сначала отдельные волокна, а затем и всю ленточку прочеса, увлекает ее в канал веретена, через который крученая нить направляется к выпускной паре цилиндров 18. Для завершения операции заправки конец крученой нити прикрепляется к выпускной паковке в узле намотки.

Причиной, затруднявшей реализацию экономически эффективного совмещения в один процесс чесания, прядения, кручения и намотки крученой пряжи, является существенное различие в шагах ремешков делительного устройства чесальной машины и веретен прядильно-крутильной машины. Технически более удобная компоновка крутильно-мотальных мест достигается при их размещении не более чем в четыре ряда. Для непосредственной стыковки каждого веретена со своим ремешком, что необходимо для самозаправки и безобрывного процесса, кратность шага веретен к шагу ремешков должна быть в этом случае равной четырем. Следовательно, при шаге равном 80 мм ширина ремешка должна составлять 20 мм, в то время как наиболее распространены в промышленности ремешки шириной 14,5 мм. Применение более широких ремешков привело бы к уменьшению рабочих мест и производительности агрегата, а увеличение числа рядов веретен существенно усложнило бы конструкцию и обслуживание агрегата.

Согласно данному изобретению эта проблема решается за счет ступенчатого расположения соседних пар ремешков в рабочей зоне кручения, двухъярусного размещения веретен с каждой стороны делительного устройства и направления осей веретен перпендикулярно линии, соединяющей ступени соседних ремешков.

Такая компоновка агрегата позволяет расположить мотальный механизм с еще большим, примерно в 1,5 раза, шагом, чем шаг веретен, при сравнительно небольшом веере нитей до 150 мм и существенно увеличить размер выпускной паковки с крученой пряжей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕСАЛЬНО-ПРЯДИЛЬНО-КРУТИЛЬНЫЙ АГРЕГАТ | 1999 |

|

RU2152463C1 |

| ЧЕСАЛЬНО-КРУТИЛЬНО-МОТАЛЬНЫЙ АГРЕГАТ | 2000 |

|

RU2162492C1 |

| ЧЕСАЛЬНО-КРУТИЛЬНО-МОТАЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2181803C1 |

| Прядильно-крутильная приставка чесально-прядильного агрегата | 1984 |

|

SU1180413A1 |

| Прядильно-крутильная машина к чесальному аппарату | 1977 |

|

SU878812A1 |

| Чесально-прядильный агрегат | 1978 |

|

SU700571A2 |

| Устройство для получения крученой нити | 1987 |

|

SU1571110A1 |

| Чесально-прядильный агрегат | 1978 |

|

SU705014A1 |

| Чесально-прядильный агрегат | 1975 |

|

SU554322A1 |

| ОДНОПРОЦЕССНЫЙ СПОСОБ ВЫРАБОТКИ КРУЧЕНОЙ ПРЯЖИ | 1970 |

|

SU274983A1 |

Использование: текстильная промышленность, получение крученой аппаратной пряжи на чесально-прядильно-крутильном агрегате. Сущность изобретения: волокнистый прочес с чесальной машины транспортером подводится к делительному устройству, ремешки которого размещены на вальянах и попарно - на направляющих вальянах. Сходящие с рабочих поверхностей ремешков ленточки прочеса поступают к горизонтально установленным на двух ярусах в шахматном порядке полым веретенам, где скручиваются со сходящей с паковки на каждом веретене нитью в крученую пряжу. Крученая пряжа наматывается на выпускные паковки. Рабочие поверхности ремешков каждой последующей вдоль вальянов в направлении от торцев к середине вальянов пары расположены на расстоянии в радиальном направлении вальянов от рабочих поверхностей ремешков предыдущей пары. Шаг ремешковых пар в 4 раза превышает ширину каждого ремешка. Оси веретен в каждом ярусе расположены перпендикулярно прямой, проходящей в плоскости поперечного сечения ремешков через четные или нечетные ремешки двух соседних пар. 1 з.п. ф-лы, 4 ил.

b2 = c2 - a2,

где b - расстояние в радиальном направлении вальянов между рабочими поверхностями ремешков двух соседних пар;

c - шаг веретен в каждом ярусе;

a - шаг ремешковых пар вдоль вальянов, превышающий в 4 раза ширину ремешка,

при этом оси веретен в каждом ярусе расположены перпендикулярно прямой, проходящей в плоскости поперечного сечения ремешков через середину двух четных или нечетных ремешков двух соседних пар.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чесально-прядильный агрегат | 1978 |

|

SU705014A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-06-30—Публикация

1992-04-06—Подача