Изобретение относится к области энергетики, в частности к устройствам для сжигания биомассы, например древесной щепы или торфа.

Известно устройство для сжигания биомассы, содержащее V-образную камеру сгорания, образованную двумя наклонными друг к другу входным скатом и выходной сплошной пластиной, нижние края которых расположены с образованием щели, имеющей длину, равную ширине входного ската, воздушную камеру и сборник золы, расположенные под камерой сгорания и сообщенные с последней через щель, автоматическое загрузочное устройство подачи биомассы, включающее плоское направляющее полотно и входное отверстие, имеющее длину, равную ширину входного ската и ограниченное с одной стороны верхним краем последнего, соединенного с направляющим полотном, имеющим ширину, равную ширине камеры сгорания.

Недостаток указанного технического решения - низкая эффективность работы устройства.

Целью изобретения - повышение эффективности работы устройства.

Указанная цель достигается тем, что входной скат выполнен в виде сплошной пластины, нижний край выходной пластины заведен под нижний край последней до пересечения с воображаемой линией продолжения пластины входного ската. Направляющее полотно загрузочного устройства расположено горизонтально и перпендикулярно щели между пластинами. Входное отверстие ограничено со стороны выходной пластины условной вертикальной плоскостью, проходящей через щель и имеющей длину, равную ширине выходной пластины.

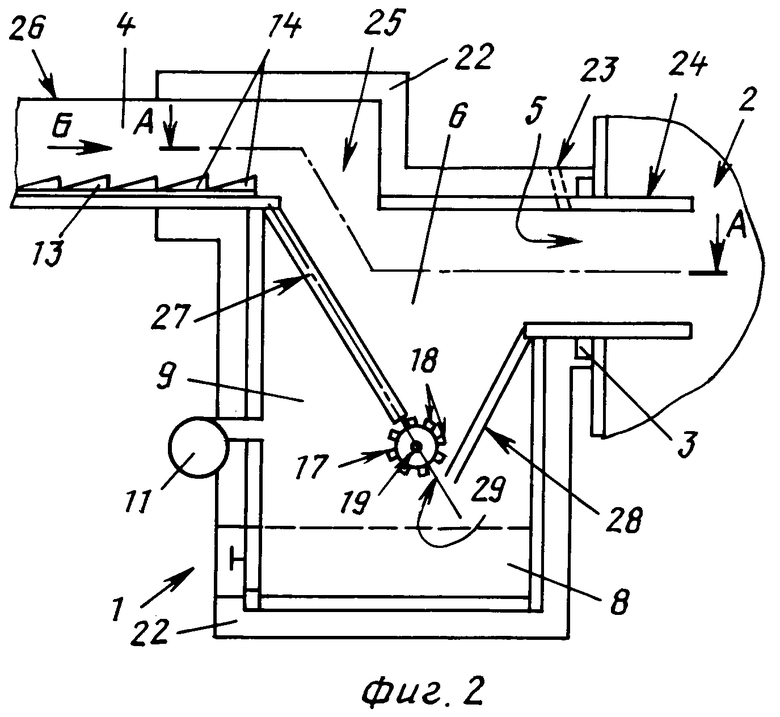

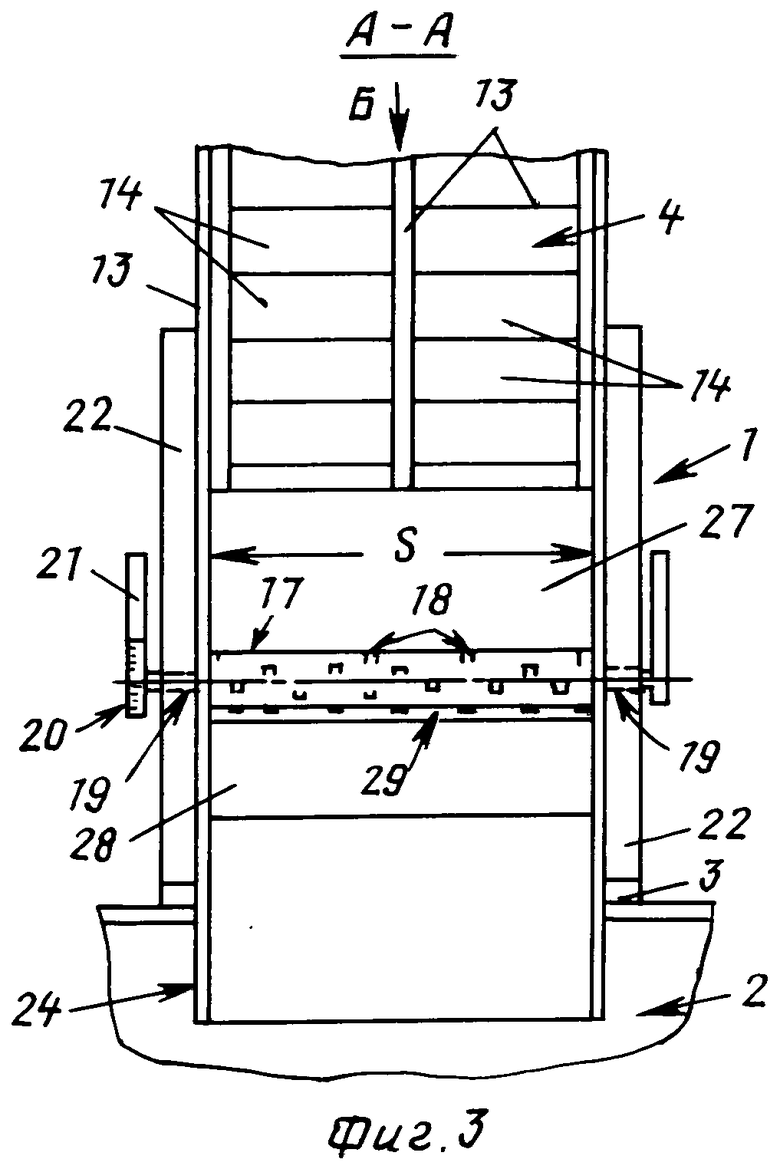

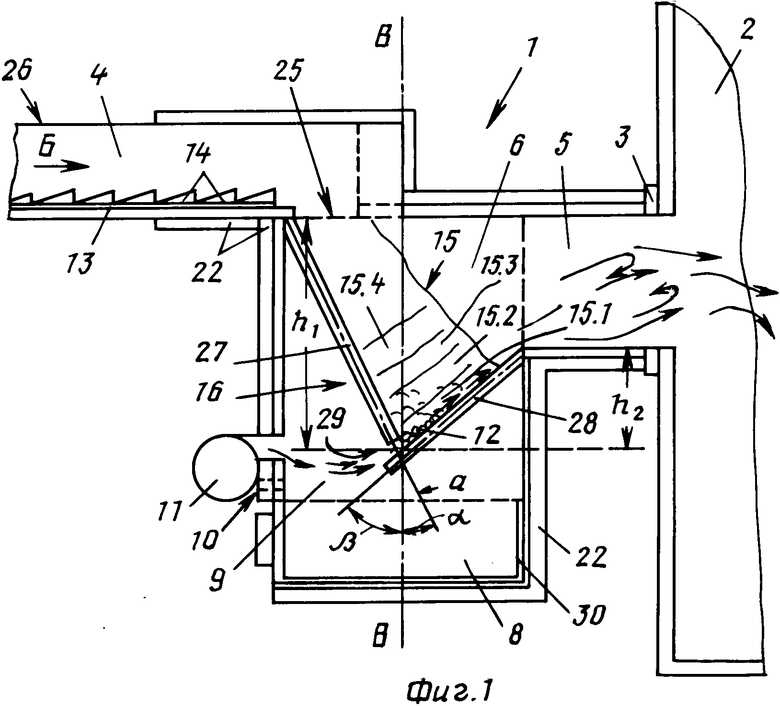

На фиг. 1 изображено устройство для сжигания биомассы, продольный разрез; на фиг.2 - то же, вариант выполнения; на фиг.3 - сечение А-А на фиг,2.

Горелочное устройство представляет собой отдельный блок, который можно подсоединять к любой топке или любой соответствующей конструкции печи. На фиг.1 и 2 изображено устройство 1 для сжигания биомассы, соединенное с топкой 2, преимущественно к ее нижним люкам 3. Соединение может осуществляться либо непосредственно или посредством специального канала 5. Топливный бункер (не показан) соединен с устройством 1 автоматическим загрузочным устройством 4. Устройство 1 содержит V-образную камеру 6 сгорания, в которую подается топливо, а также сборник 8 золы, расположенный под камерой 6 сгорания. Загрузчик 4 соединен с камерой 6 сгорания входным каналом и т.п. Входной канал может быть, например, в виде вертикального трубчатого элемента, установленного между загрузчиком 4 и камерой 6 сгорания, но в определенных случаях автоматическое загрузочное устройство 4 может крепиться непосредственно к камере 6 сгорания, как это показано на фиг.1 и 2. Камера 6 сгорания образована двумя наклоненными друг к другу входным скатом 27 и выходной сплошной пластиной 28, нижние края которых расположены с образованием щели 29. Загрузчик 4 топлива соединен с камерой 6 сгорания входным скатом 27.

Загрузчик 4 может быть выполнен в виде единого узла или нескольких расположенных рядом друг с другом подающих узлов. Ширина S загрузчика 4 приблизительно равна ширине входного ската 27, а значит, и ширине всей камеры 6 сгорания.

Угол наклона α входного ската 27 относительно воображаемой вертикальной плоскости В-В составляет в основном 15-45о. Угол наклона β выходной пластины 28 относительно вертикальной плоскости В-В направлен в противоположном направлении относительно угла наклона α входного ската 27, составляет преимущественно 60-10о. Угол наклона α входного ската 27 зависит от типа топлива. Топливо должно хорошо скользить вниз по входному скату 27. Угол наклона β сплошной пластины 28 также зависит от рода топлива. Основной принцип состоит в том, что чем больше склонно топливо к скатыванию или проскальзыванию, то есть угол β принимает большее значение. Наибольшее значение угла β может составлять даже 90о. Входной скат 27 или пластина 28, или обе эти поверхности могут быть в некоторой степени шершавыми; это делается для того, чтобы небольшие куски топлива не могли слишком быстро скатываться через щель 29 в сборник 8 для золы.

Воздушная камера 9, расположенная под камерой 6, а также сборник 8 для золы совместно образуют единую полость. В золосборнике 8 может устанавливаться ящик для золы или кассета 30, которую можно извлекать из сборника 8, опорожнять или заменять при необходимости. В этой полости имеется отверстие для воздуха 10, его размер можно регулировать или закрывать при необходимости). Вентилятор 11 или аналогичное дутьевое средство подсоединено к полости под камерой 6. Вентилятор 11 создает избыточное давление под камерой 6. Когда топливо поджигается при наличии избыточного давления, то тягу можно увеличить, обеспечивая хорошее воспламенение. После этого воздух на горение можно подавать через отверстие 10. Для регулирования процесса горения, особенно при использовании в качестве топлива биомассы с высоким содержанием влаги, необходимо, чтобы вентилятор 11 был включен постоянно в течение всего периода работы топки 2.

В вариантах, показанных на чертежах, загрузочное устройство 4 непосредственно соединено с устройством 1. При этом высота h1 входного ската 71, измеренная от щели 29 до входного топливного отверстия 25, больше высоты h2 пластины 28, измеренной от щели 29 до выходного отверстия устройства 1 или соединительного канала 5. Высота h1 входного ската 27 преимущественно составляет 30-70 см, а высота h2 пластины 28 равна 0,10-0,75 х h1.

Если загрузочное устройство 4 соединено отдельным трубчатым входным каналом (не показан) или аналогичным средством с отверстием 25 и далее с камерой 6 сгорания, то высота h1 входного ската 27 может быть равна высоте h2 пластины 28. Это значит, что стенка входного канала со стороны входного ската 27 проходит вниз за топливное отверстие 25 и соединяет, например, входной скат 27 приблизительно на высоте h2 пластины 28 с щелью 29, или это расстояние находится между высотами h1 ->> h2.

На уровне поперечного сечения топливное отверстие 25 проходит горизонтально от верхнего края или аналогичной точки входного ската 27 не далее щели 29, т.е. не далее воображаемой вертикальной плоскости В-В. Преимущественно топливное отверстие 25 уже размера плоскости В-В (показано штриховыми линиями на фиг.1). Верхняя часть продолжения канала 6 образует часть рамной конструкции устройства 1. Ограничение ширины топливного отверстия 25 назначается для того, чтобы пламя не могло проходить из камеры 6 сгорания в топливо, которое имеется в загрузочном устройстве 4, и далее в накопительный бункер.

Загрузчик 4 находится в закрытом канале 26, по которому воздух не может проходить в камеру 6 сгорания и обратно. Для обеспечения безопасности можно обеспечить отдельное запорное устройство, либо во входном отверстии 25, либо вблизи него. Назначение этого запорного устройства состоит в перекрывании входного отверстия 25 или входного канала.

Поверхности 27 и 28 расположены таким образом, что воображаемое продолжение а входного ската 27 пересекает противоположную пластину 28 или проходит через ее нижний край. Такое устройство позволяет наилучшим образом выставить размер щели 29. С другой стороны, частицы топлива и т.п.12, которые скользят по входному скату 27, непрерывно сдавливаются под действием давления подаваемого свежего топлива и прижимаются к пластине 28, поэтому они не могут, не согрев, легко проходить через щель 29 в золосборник 8. Поэтому ширина щели 29 может быть больше среднего диаметра частиц топлива.

Загрузчик 4 может быть обычного типа, например шнекового или конвейерного. Существенно, чтобы этот загрузчик 4 можно было использовать для подачи твердого топлива, например, древесной щепы или торфяных шариков в камеру 6 сгорания непрерывным потоком равномерно по всей ширине входного отверстия 25, входного ската 27 и щели 29 с возможностью регулирования расхода. При таких условиях горелочное устройство работает наилучшим образом.

Работа топливного загрузчика 4 основана на том принципе, что два или более опорных элемента 13, например пластины, стержни или рельсы, снабженные выемками или лопатками 14, перемещаются возвратно-поступательно, причем соседние опорные элементы 13 всегда движутся в противоположных направлениях. Выемки или лопатки 14 расположены асимметрично относительно направления перемещения опорных элементов 13. Твердое топливо, расположенное сверху на лопатках и впадинах, будет легче смещаться в одном направлении, т. е. в направлении транспортирования 5, по сравнению с противоположным направлением.

Загрузчики указанного типа можно использовать для транспортирования и подачи исключительно неоднородного или предельно легкого материала. Неожиданно оказалось, что небольшие впадины или лопатки, выполненные в опорных элементах (в соответствии с размером кусков и их распределением в транспортируемом материале), обеспечивают хорошую эффективность транспортирования материала. Путем регулирования длины обратного и переднего хода опорного элемента можно установить оптимальные транспортировочные параметры устройства в зависимости от изменений массы, пористости и т.д. материала. Затраты мощности на транспортирование оказываются предельно малыми. Устройство имеет простую конструкцию. Также устройство позволяет плавно подавать древесную щепу в горелку, что способствует повышению суммарного КПД нагревателя. Кроме того, такой загрузчик не забивается материалом, его можно использовать, например, для очень больших горелок.

Устройство работает следующим образом.

Топливное автоматическое загрузочное устройство 4 преимущественно снабжено устройством (не показано), которое регулирует распределение топлива. Топливо проходит через топливное отверстие 25 непрерывным потоком с заданным расходом в камеру 6 сгорания. Затем топливо скользит по наклонному входному скату 27 в сторону щели 29 по всей ее ширине. Поверхности 27 и 28 направляют топливо в сторону щели 29, вблизи которой начинается горение и осуществляется всегда на малых расходах. В соответствии с размером частиц топлива 12 выбирают углы наклона α и β входного ската 27 и пластины 28 таким образом, чтобы топливо не могло попасть в сборник 8 золы через щель 28. Угол установки β сплошной пластины 72 выбирается таким образом, чтобы эта поверхность не была слишком крутой, а топливо не могло попасть прямо в щель 29. С другой стороны, важно, чтобы пластина 28 не располагалась настолько близко к горизонтальному положению, чтобы топливо попадало в щель 29 под действием двух поверхностей 27 и 28.

Когда вентилятор 11 включен, то в золосборнике 8 имеет место избыточное давление, а также во всем пространстве 8 и 9 под камерой 6. Это избыточное давление заставляет воздух проходить через щель 29 и через слой топлива 15 в камеру 6 сгорания и далее в топку 2, интенсифицируя процесс горения. При этом обеспечиваются хорошие условия для экономичной и быстрой газификации топлива, а также для быстрого сгорания газов. В процессе газификации и горения топливные частицы 12 становятся меньше по размерам и массе, поэтому воздушный поток также удерживает их от падения в сборник 8 золы через щель 29. Вдоль всей щели 29 образуется интенсивная зона горения, в которую свежее топливо постоянно поступает по скату 27. Процесс горения осуществляется по принципу противотока: в процессе горения топливо уменьшается в объеме и смещается вниз, причем его основная часть опускается в золоприемник 8, а газообразные компоненты, образующиеся в процессе горения, проходят вверх и сразу сгорают в камере 6 сгорания, в соединительном канале 5 (если он имеется), а также в топке 2. При этом создается высокая температура, которая может достигать даже 1000оС.

Регулирование тепловой мощности горелки можно проводить более гибко по сравнению с обычной системой, работающей по принципу включено-выключено. Топливо поступает в камеру 6 сгорания, расположенную между 27 и 28. При малой нагрузке слой топлива узкий; горение происходит вблизи щели 29 камеры 6 сгорания. Воздух, необходимый для процесса горения, вдувается в камеру 6 сгорания через щель 29 с заданным расходом. Управление электродвигателем или другим приводным средством вентилятора 11 осуществляется соответствующим регулирующим средством. При увеличении тепловой мощности скорость перемещения загрузчика 4 возрастает, поэтому слой топлива в камере 6 сгорания становится толще. Одновременно возрастают размеры зоны горения. Это расширение размеров зоны горения получается за счет размещения слоя топлива 15.1 на пластине 28. Топливо можно добавлять до тех пор, пока камера 6 сгорания не заполнится до входного отверстия 25. После этого тепловую мощность можно увеличить за счет увеличения расхода воздуха, продуваемого вентилятором 11.

Конечный выключатель можно установить на входе в отверстие 25. Он предназначен для прекращения подачи свежего топлива в камеру 6 сгорания загрузчиком 4, когда камера заполнена. С другой стороны, этот конечный выключатель может обеспечивать регулирование тепловой мощности в режиме включено-выключено.

На фиг.1 показано положение, когда большое количество топлива 15 находится в камере 6 сгорания. Горение имеет место в первом слое топлива 15.1 на пластине 28. Соседний второй слой топлива 15.2 сжат силой тяжести подаваемого свежего топлива и придавлен к горящему слою, воспламеняясь от него. Третий слой топлива 15.3 уже имеет высокую температуру, а четвертый слой топлива 15.4 быстро нагревается. В результате протекания такого процесса топливо высушивается послойно перед воспламенением. Такое горелочное устройство можно использовать для сжигания влажных топлив с содержанием влаги, достигающим 60%.

Твердое топливо, в частности древесная щепа, склонны к зависанию, т.е. в топливе 15, расположенном в камере 6 сгорания, образуются полости. Это может нарушить опускание топлива вниз и даже остановить опускание топлива. Для предотвращения зависания топлива входной скат 27 устройства 1 или часть устройства 1, примыкающую к 27, можно подсоединять к устройству, обеспечивающему ее вибрацию, т.е. приведение этой поверхности в легкое возвратно-поступательное движение. Вследствие этого топливо скользит вниз по скату 27 безпрепятственно.

Вибрационное устройство устроено таким образом, что верхняя кромка ската 27 гибко крепится к раме устройства 1. Под скатом 27 установлены один или несколько эксцентриков 16, которые вращаются на оси соответствующим приводом, например электродвигаталем, причем их вращение осуществляется непрерывно в течение всего процесса горения или только при необходимости. При вращении эксцентрик 16 толкает скат 27, приводя ее в легкое возвратно-поступательное движение. Ааналогично пластину 27 можно приводить в движение либо отдельно, либо совместно со скатом 27.

Устройство для удаления золы представляет собой элемент в виде стержня или трубчатый элемент (фиг.2 и 3). Устройство 17 для удаления золы имеет выступы 18, расположенные равномерно. Это устройство 17 расположено параллельно щели 29 и проходит через камеру 6 сгорания. Устройство 17 для удаления золы может перемещаться в осевом направлении или в поперечном возвратно-поступательно, т. е. оно может либо вибрировать, либо вращаться вокруг своей оси 19 в одном направлении или со сменой направлений вращений. В конце оси 19 имеется колесо 20, которое соединено ременной передачей 21 с приводом, например электромотором. Устройство 17 для удаления золы способствует тому, чтобы щель 29 была открыта по всей ширине, что обеспечивает равномерное сжигание топлива. Выступы 18, выполненные на устройстве 17 для удаления золы, препятствуют спеканию золы и обеспечивают ее дробление.

Если устройство 17 для удаления золы выполнено в виде трубчатого элемента, то можно обеспечить эффективное его охлаждение. Устройство 17 соединено с источником охлаждающего агента, например, воздуха или жидкости (вода, масло). Охлаждающий агент под давлением циркулирует внутри трубчатого устройства для удаления золы, охлаждая его. В этом случае большое количество тепла, которое выделяется в щели 73 в процессе сжигания, не изнашивает устройство для удаления золы слишком быстро, продлевая ресурс его работы.

Трубчатое устройство 17 для удаления золы расположено на линии, которая является продолжением ската 27. При этом остается щель между устройством 17 для удаления золы и пластиной 28. Размер этой щели зависит, как это было отмечено выше, от типа и размеров частиц используемого топлива.

Для поддержания температуры в камере 6 сгорания на наиболее высоком уровне, что способствует протеканию процесса горения, устройство 1 и при необходимости используемый соединительный канал 5 снабжают слоем теплоизоляции 22.

В соединительном канале 5 можно размещать каналы 23 для подачи вторичного воздуха, которые обеспечивают надлежащую подачу воздуха, особенно для горелок большой мощности. Соединительный канал 5 может проходить внутрь топки 2 в виде так называемого дожигательного канала 24. Каналы 23 для подачи вторичного воздуха и дожигательный канал 24 обеспечивают поддержание высокой температуры горючих газов, а также улучшают смещение и полноту выгорания газов.

Камера 6 сгорания, скат 27, пластина 28, соединительный канал 5 выполнены из жаростойкого материала, например, чугуна или из жаростойкой керамики. Все внутренние элементы горелки 1 и, в частности скат 27 и пластина 28, а также устройство 17 для удаления золы могут изготавливаться в виде заменяемых элементов. Это является важным обстоятельством с точки зрения обслуживания, поскольку ни один из известных материалов не может долго противостоять воздействию высоких температур, развиваемых в процессе сжигания в горелке.

Эффективность сжигания в горелках зависит от ширины S камеры 6. Грубая оценка показала, что тепловую мощность горелки можно поднять до 0,5 МВт при S = 50 см и до 1,5 Вт при S = 150 см. В горелочных устройствах, описанных выше, диаметр трубчатого устройства 17 для удаления золы составляет приблизительно 10 см, а размер щели 29 составляет, например, 5 см. Высота h1 ската 27 составляет 60 см, а высота h2 пластины 28 находится в пределах 20-40 см. Указанные соотношения и параметры являются только рекомендуемыми. Настоящее изобретение не может никоим образом ограничиваться ими.

Использование: для сжигания биомассы, например древесной щепы или торфа. Сущность изобретения: входной скат 27, выполнен в виде сплошной пластины. Нижний край выходной пластины 28 заведен под нижний край последней до пересечения с воображаемой линией продолжения пластины входного ската 27. Направляющее полотно загрузочного устройства 4 расположено горизонтально и перпендикулярно щели 29 между пластинами 27 и 28. Входное отверстие 25 ограничено со стороны выходной пластины 28 условной вертикальной плоскостью, проходящей через щель 29 и имеющей длину, равную ширине выходной пластины 28. 3 ил.

УСТРОЙСТВО ДЛЯ СЖИГАНИЯ БИОМАССЫ, содержащее V-образную камеру сгорания, образованную наклоненными друг к другу входным скатом и выходной сплошной пластиной, нижние края которых расположены с образованием щели, имеющей длину, равную ширине входного ската, воздушную камеру и сборник золы, расположенные под камерой сгорания и сообщенные с последней через упомянутую щель, автоматическое загрузочное устройство подачи биомассы, включающее плоское направляющее полотно и входное отверстие, имеющее длину, равную ширине входного ската, и ограниченное с одной стороны верхним краем последнего, соединенного с направляющим полотном, имеющим ширину, равную ширине камеры сгорания, отличающееся тем, что входной скат также выполнен в виде сплошной пластины, нижний край выходной пластины заведен под нижний край последней до пересечения с воображаемой линией продолжения пластины входного ската, направляющее полотно загрузочного устройства расположено горизонтально и перпендикулярно щели между пластинами, входное отверстие ограничено со стороны выходной пластины условной вертикальной плоскостью, проходящей через щель, имеющей длину, равную ширине выходной пластины.

| Шахтная топка | 1936 |

|

SU48968A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-06-30—Публикация

1987-08-27—Подача