Изобретение относится к обработке металлов давлением и может быть использовано при холодной прокатке полосовой стали.

Основной инструмент современных станов холодной прокатки полос - рабочие валки, изготавливаемые из легированных сталей. Обязательной операцией при подготовке известных валков к эксплуатации является их термообработка, повышающая износостойкость и длительность рабочей кампании валков, что снижает затраты на производство холоднокатаной стали.

Известен способ подготовки к эксплуатации валков холодной прокатки, при котором улучшение их стойкости достигается охлаждением валков в потоке газа низких температур (минус 150-170оС) с последующим снятием остаточных напряжений.

Недостатком известных способов подготовки валков является необходимость в специальных устройствах для их реализации, что повышает трудозатраты.

Наиболее близкой к заявляемому способу является технология подготовки к эксплуатации валков холодной прокатки. Эта технология включает механическую обработку валков и их термообработку и характеризуется применением объемной или же поверхностной закалки. Недостатком данной технологии также являются повышенные трудозатраты, вызванные относительно невысокой износостойкостью валков.

Основная задача, решаемая изобретением, - снижение трудозатрат при холодной прокатке и повышения износостойкости валков.

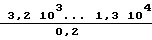

Для решения этой задачи валки после закалки предварительно подвергают рабочей нагрузке в течение

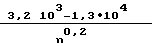

τ =  , где n - частота вращения валков, 1/с, а затем периодически нагревают до температуры 650...850оС и охлаждают до 590...620оС за N = (0,083...0,165)

, где n - частота вращения валков, 1/с, а затем периодически нагревают до температуры 650...850оС и охлаждают до 590...620оС за N = (0,083...0,165)  циклов, где N - целое число.

циклов, где N - целое число.

Сущность изобретения зависит от скорости прокатки, т.е. от частоты вращения валков. Их подвергают поверхностной термообработке за определенное число циклов нагрева и охлаждению при конкретных температурах.

В этом случае происходят структурные изменения материала валков на тонком уровне, причем при предварительной эксплуатации валков наступает определенный уровень накопления энергии деформации кристаллической решетки металла, который, если продолжать эксплуатацию, приводит к неизбежному накоплению дефектов решетки и, как следствие, появлению микротрещин, т.е. поверхностному износу рабочих валках ("выкрошкам").

Циклическая же термообработка, проведенная в необходимый момент (после τ с - см. выше) как бы фиксирует "приспособленность" структуры поверхностного слоя валков к условиям их эксплуатации, в результате чего отдаляется критический момент возникновения микротрещин.

Опытную проверку предлагаемого способа производили на рабочих валках стана 2500 холодной прокатки полос Магнитогорского меткомбината.

Предварительно лабораторными исследованиями были определены оптимальные величины τ, N и температуры нагрева и охлаждения, которые затем были скорректированы в условиях промышленной эксплуатации. При этом диапазоны величин стремились сделать как можно шире, так как в этом случае, если валки необходимо "вываливать" из стана для циклической термообработки (или же делать ее на стане при его остановке), то лучше производить эту операцию для всех или большинства валков одновременно (величины n для первых и последних клетей современных станов холодной прокатки полос разнятся в 2-5 раз).

Наибольшую износостойкость (продление рабочей кампании в 1,5-2 раза) по сравнению с валками, подготовленными по способу-прототипу, показали валки после закалки, предварительно проработавшие от 1920 до 11300 с соответственно для nmax = 13 и τmin = 3200:130,2 = 1920 с, nmin= 2 и τmax = 13000: 20,2 = 11300 с, а затем подвергавшиеся циклической термообработке при вышеуказанных температурах за 4-18 циклов Nmin = 0,083  = 0,083

= 0,083 = 3,63; Nmax = 0,165

= 3,63; Nmax = 0,165 = 0,165

= 0,165  =17,6,продолжительность одного цикла - 8-10 мин.

=17,6,продолжительность одного цикла - 8-10 мин.

Опытные валки имели диаметр 500 мм, матер. - ст. 9х2 и 9х2МФ, твердость после циклической термообработки 93...98 ед.

Длительность рабочей кампании валков, подготовленных к эксплуатации по предлагаемому способу, сравнивалась с кампанией валков, подготовленных по технологии, взятой в качестве прототипа, причем использовалась как поверхностная, так и объемная закалка.

Поверхностная закалка - на установке ТПЧ с предварительным подогревом валков до 600-650оС, нагрев под закалку до 880-900оС (от 9х2) и 900-920оС (стг 9х2МФ), отпуск в масле при 160-180оС в течение 120 ч.

Объемная закалка - в специальном приспособлении, подогрев до 650оС, нагрев в закалочной печи с начальной температурой 930-950оС и конечной - 840-850оС, охлаждение - в струйном устройстве, водой.

Нагрев валков газовыми горелками и их охлаждение водомасляной эмульсией по заявляемому способу осуществлялись непосредственно на стане, что снизило трудозатраты.

Таким образом, опыты подтвердили приемлемость найденного технического решения для достижения поставленной цели и его преимущества перед известной технологией подготовки валков холодной прокатки к эксплуатации (снижение затрат на производство на 30-40%).

П р и м е р ы.

1. Валки диаметром 500 мм из ст. 9х2, имеющие n = 10 с-1, после закалки предварительно подвергают рабочей нагрузке при холодной прокатке полосовой стали в течение τ = 3,2˙103:100,2 ≈ 2000 с, а затем подвергают циклической термообработке с нагревом до 650о в течение 5 мин и охлаждением эмульсией за 4 мин до 590о за N = 0,083˙  = 0,083

= 0,083 = 3,7≈ 4 цикла.

= 3,7≈ 4 цикла.

2. Аналогичные валки с n = 8 с-1 нагружают в течение τ = 6,5˙103:80,2 ≈ 4300 с, нагрев - до 750оС и охлаждение до 600оС за N = 0,124  = 8,1 ≈ 8 циклов.

= 8,1 ≈ 8 циклов.

3. Те же валки, но n = 5 с-1, τ= 1,3˙104:50,2≈ ≈9400 с, температура нагрева 850оС, охлаждение 620оС, N = 0,165 = 16 циклов.

= 16 циклов.

Технико-экономическая эффективность заявляемого способа по сравнению с объектом-прототипом заключается в уменьшении затрат на производство холоднокатаной полосовой стали.

По данным центральной лаборатории ММК использование изобретения на стане 2500 холодной прокатки снижает себестоимость продукции (за счет уменьшения расхода валков и сокращения перевалок) ориентировочно на 5 р/т проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1992 |

|

RU2015757C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 1992 |

|

RU2015866C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2002 |

|

RU2213637C1 |

| Валок профилегибочного стана | 1992 |

|

SU1819175A3 |

| Способ подготовки к закалке стальных дисков | 1988 |

|

SU1574650A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2127161C1 |

| Способ упрочнения металлической поверхности | 1990 |

|

SU1793977A3 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1996 |

|

RU2096103C1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1993 |

|

RU2021048C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 1994 |

|

RU2081923C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при холодной прокатке полосковой стали. Основная задача, решаемая изобретением, - снижение затрат при холодной прокатке за счет повышения износостойкости валков.

СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ СТАНА ХОЛОДНОЙ ПРОКАТКИ, включающий их закалку, отличающийся тем, что валки после закалки предварительно подвергают рабочей нагрузке в течение

τ =  ,

,

где n - частота вращения валков, 1/с,

а затем нагревают до 650 - 850oС и охлаждают до 590 - 620oС за N= (0,083 0,165)

0,165) циклов, где N - целое число.

циклов, где N - целое число.

| Боровик Л.И | |||

| Эксплуатация валков станов холодной прокатки, М.: Металлургия, 1968, с.134-140. |

Авторы

Даты

1994-07-15—Публикация

1992-07-03—Подача