Изобретение относится к восстановлению и ремонту валков прокатных станов.

Известен способ перезакалки рабочих валков с последующей шлифовкой.

Однако он способен устранить лишь мелкие дефекты на рабочей поверхности валков.

Наиболее близким по технической сущности к изобретению является способ восстановления прокатных валков, включающий нагрев, термическую и механическую обработки.

Недостатком данного способа является невозможность с его помощью устранения крупных поверхностных дефектов, которые сокращают продолжительность рабочей кампании валков (снижают ресурс стойкости).

Основная задача, на решение которой направлено изобретение, продление рабочей кампании валков или повышение ресурса их стойкости.

Сущность изобретения заключается в том, что валки подвергают двухстадийному нагреву со скоростью 70-80 град/ч на каждой стадии, при этом на первой валок нагревают до 600-650оС с последующей выдержкой в течении 6-7 ч, а на второй - до 1200-1250оС с выдержкой 4-5 ч, после чего валок подвергают горячей прокатке с суммарным обжатием 35-40%. Далее валок охлаждают от температуры конца прокатки 900-950оС до температуры не выше 100оС со скоростью 25-30 град/ч, после чего подвергают черновой и чистовой механической обработкам с последующими нормализацией и закалкой соответственно, а затем шлифовке на готовый размер.

Предлагаемый способ позволяет из отбракованных валков получить новые, меньшего диаметра, по свойствам полностью удовлетворяющие требованиям ГОСТа 3541-79.

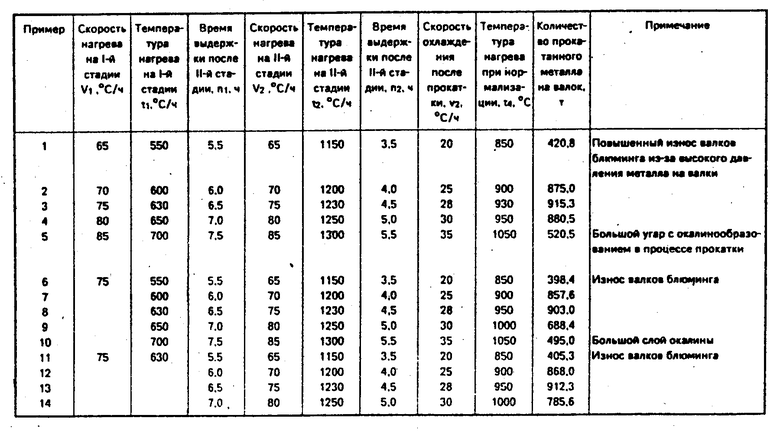

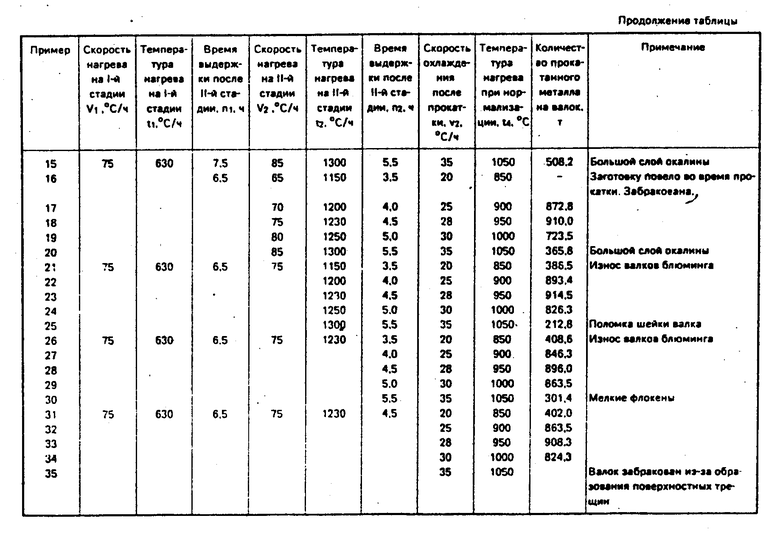

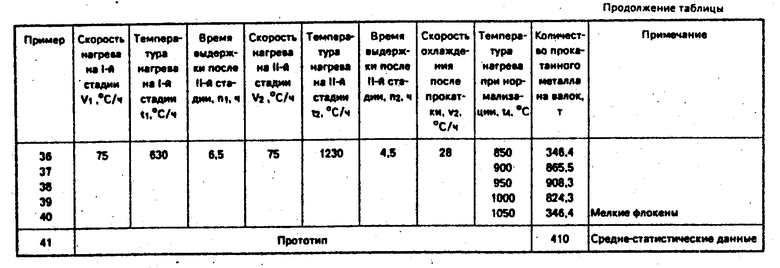

Результаты приведены в таблице.

Для восстановления были использованы рабочие валки стана 2500 холодной прокатки диаметром 500 мм из стали марки 9ХМФ.

В 1 серии опытов (1-5) на первой стадии пять валков нагревали последовательно до 65, 70, 75, 80 и 85оС в нагревательном колодце со скоростями 65, 70, 75, 80, 85 град/ч соответственно. Затем валки выдерживали последовательно в течение 5,5; 6,0; 6,5; 7,0; 7,5 ч.

На второй стадии эти же валки нагревали: первый до 1150оС, второй - до 1200оС, третий - до 1230оС и т.д. со скоростями 20, 25, 28, 30 и 35 град/ч соответственно.

После этого выдерживали поочередно в течение n2-1 = 3,5 ч; n2-2 = 4,0 ч; n2-3 = 4,5 ч и т.д. и подвергали каждый горячей прокатке с суммарным обжатием 35-40%. Далее охлаждали до температуры не более 100оС, после чего обрабатывали механическим способом. Черновая механическая обработка осуществлялась с целью формирования рабочей поверхности с учетом допуска на шлифовку. После нее шла нормализация (нагрев до 900-950оС и охлаждение на воздухе), окончательная механическая обработка, окончательная термическая обработка (закалка ТВЧ с отпуском в масляной ванне) и шлифовка на готовый размер. Окончательный диаметр валка 200 мм.

В следующих сериях опытов (6, 7, 8 и т.д.) исследовалась существенность признаков, т. е. доказывалось влияние каждого на достижение положительного эффекта.

Испытания валков производили на стане 400 цеха ленты холодной прокатки Магнитогорского калибровочного завода.

Наилучшие результаты получены у валков со следующими параметрами: V1 = 70-80 град/ч; t1 = 600-650оС; n1 = 6-7 ч; t2 = 1200-1250оС, n2 = 4-5 ч; t3 ≅ 100оС; V2 = 25-30 град/ч; t4 = 900-950оС.

Такие же испытания были проведены и для других валков, выполненных из других углеродистых низколегированных марок сталей. Результаты получены такие же, т.е. наибольшее количество металла (самая длительная рабочая кампания валков) прокатано валками, восстановленными при параметрах, указанных выше.

П р и м е р 1 (опыт 2). Отработанные валки из стали 9Х2МФ диаметром 500 мм восстанавливают по следующей схеме:

1. Нагрев в нагревательном колодце от комнатной температуры со скоростью 70 град/ч до 600оС, выдержка в течение 6,0 ч.

2. Дальнейший нагрев со скоростью 70 град/ч до 1200оС, выдержка 4,0 ч.

3. Прокатка на блюминге до квадрата 260 с суммарным обжатием 35-40%

4. Охлаждение в футерованном коробе до температуры не более 100оС со скоростью 25 град/ч.

5. Предварительная механическая обработка до диаметра 202+1 мм.

6. Нормализация (нагрев дол 900оС, охлаждение на воздухе).

7. Окончательная механическая обработка.

8. Окончательная термическая обработка (закалка ТВЧ с отпуском в масляной ванне).

9. Шлифовка на готовый размер. Валки прокатали 875 т металла, что на 465 т больше чем у прототипа.

П р и м е р 2 (опыт 3). То же самое, только V1 = 75 град/ч; t1 = 630оС; n1 = 6,5 ч; t2 = =1230оС; n2 = 4,5 ч; t3 = 100оС; V2 = 28 град/ч, t4 = 930оС.

Количество прокатанного металла 915,3 т. У прототипа 410 т.

П р и м е р 3 (опыт 4). То же, что и в примере 1, только V1 = 80 град/ч; t1 = 700оС; n1 = 7,0 ч; t2 = 1300оС; n2 = 5,0 ч; t3 = 100оС; V2 = 30 град/ч; t4 = 950оС.

Количество прокатанного металла 880,5 т. У прототипа 410т.

Таким образом, валки, восстановленные предлагаемым способом, имеют ресурс работы (в тоннах прокатанного металла) в среднем на 480 т больше, чем у прототипа. Средний ресурс стойкости опытной партии валков 395 т на 1 валок.

Валки, восстановленные методом прокатки, соответствуют требованиям ОСТ 24.013.20.85 и по своим свойствам не уступают серийным валкам.

Опытные валки с исходной твердостью 90-0,5 HhS показали хорошую технологичность в работе, высокую стойкость против образования поверхностных дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ПОЛОС | 1993 |

|

RU2078834C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 2001 |

|

RU2197347C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2113928C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС | 1993 |

|

RU2044580C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ПРОКАТНОГО ВАЛКА (ВАРИАНТЫ) | 1995 |

|

RU2093285C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 1994 |

|

RU2081923C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ДРОБЕСТРУЙНОЙ МАШИНОЙ ДЛЯ НАСЕЧКИ ВАЛКОВ | 1991 |

|

RU2065789C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1992 |

|

RU2025164C1 |

| СПОСОБ ПОДГОТОВКИ ВАЛКОВ ЛИСТОПРОКАТНЫХ СТАНОВ | 2000 |

|

RU2188087C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2037536C1 |

Использование: прокатное производство, восстановление валков. Сущность изобретения: способ включает двухстадийный нагрев до температуры: на первой стадии 600 - 650°С; на второй стадии 1200 - 1250°С, со скоростью 70 - 80 град/ч на каждой стадии и с соответствующими последующими выдержками после первой стадии в течение 6 - 7 ч, после второй - в течение 4 - 5 ч, горячую прокатку с охлаждением до температуры не более 100°С со скоростью 25 - 30 град/ч, черновую и чистовую механические обработки. При этом после черновой обработки производят нормализацию при 900 - 950°С с охлаждением на воздухе. 1 табл.

СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ, включающий нагрев, термическую и механическую обработки, отличающийся тем, что нагрев осуществляют в нагревательном колодце в две стадии со скоростью V1 = 70 - 80 град/ч на каждой стадии, при этом на первой валок нагревают до t1 = 600 - 650oС с последующей выдержкой в течение n1 = 6 - 7 ч, а на второй - до t2 = 1200 - 1250oС с выдержкой n2 = 4 - 5 ч, после чего подвергают горячей прокатке и последующему охлаждению до t3 не более 100oС со скоростью V2 = 25 - 30 град/ч, а затем после черновой механической обработки производят нормализацию при температуре нагрева t4 = 900 - 950oС с охлаждением на воздухе.

| Способ ремонта прокатных валков | 1987 |

|

SU1447446A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-15—Публикация

1992-02-27—Подача