Изобретение относится к технологии горячей прокатки на непрерывных широкополосных станах и может быть использовано при подготовке валков к эксплуатации.

Известен способ подготовки прокатных валков к эксплуатации, заключающийся в том, что после вывалки из клети валки подвергают мойке, а охлаждение производят струями с переменной интенсивностью по длине бочки, при этом температуру охладителя устанавливают равной среднеинтегральной температуре поверхности валка по длине бочки (авт. св. N 1419773, кл. B 21 B 27/10, 1986).

Недостатком известного способа является то, что охлаждение валков производят с постоянной (во времени, хотя и с переменной по длине бочки) полностью орошения и температурой охладителя в течение всего цикла подготовки валков, что не обеспечивает минимальный уровень термических напряжений в валках в процессе их подготовки.

Наиболее близким по технической сущности к заявляемому является способ тепловой подготовки прокатных валков, включающий охлаждение валков жидкостью, перешлифовку и разогрев жидкостью перед последующей эксплуатацией, в котором перед охлаждением валки обрабатывают моющим раствором, и все операции осуществляют в одной ванне (авт. св. N 1660779, кл. B 21 B 27/06, 1986).

Существенным недостатком известного способа является отсутствие регламентированных по плотностям орошения и температуре рабочей жидкости режимов охлаждения и нагрева валков, обеспечивающих минимальный уровень термических напряжений в валках в процессе их ускоренного охлаждения после вывалки из клетей и нагрева перед завалкой в клети стана. Отсутствие таких режимов охлаждения и нагрева приводит к превышению предельно допустимых тангенциальных напряжений в приповерхностных слоях валков в начальный период их охлаждения и нагрева, что приводит к трещинообразованию в поверхностных слоях валков и преждевременному выходу их из строя во время работы в клети.

В основному изобретения положена задача создания способа подготовки прокатных валков к эксплуатации, который обеспечивал бы такой режим охлаждения валков после вывалки их из клетей и нагрева после шлифовки перед завалкой в клети стана, который обеспечивал бы уровень термических напряжений в валках, не выходящий за пределы предельно допустимых значений при одновременном сокращении расхода охлаждающей (нагревающей) жидкости.

Поставленная задача решена тем, что в способе подготовки прокатных валков к эксплуатации, включающем вывалку валков из клетей, охлаждение их перед шлифовкой и разогрев перед завалкой в клети стана, подготовку валков в процессе их охлаждения и нагрева осуществляют с увеличением плотности орошения поверхности валков от 6 м3/ м2ч до 16 м3/м2 ч, при этом температуpу воды в процессе охлаждения уменьшают от 70-80оС до 20-30оС, а в процессе нагрева увеличивают от 20-30оС до 70-80оС, причем изменение плотности орошения и температуры воды осуществляют постепенно в течение всего цикла подготовки валков.

Положенная в основу изобретения задача обеспечения в процессе подготовки валков уровня тенгенциальных напряжений в поверхностных слоях валков, не выходящих за пределы предельно допустимых, при сокращении расхода охлаждающей (нагревающей) жидкости, решена следующим образом.

Процесс охлаждения валков после вывалки из клетей начинают производить с плотностью орошения поверхностей валков 6 м3/м2ч и с температурой воды 70-80оС. Затем постепенно, в течение всего цикла охлаждения валков (полное время охлаждения валков определяется в каждом конкретном случае и зависит от диаметра валов, материала валков и др.) увеличивают плотность орошения до 16 м3/м2, а температуру уменьшают до 20-30оС. Процесс нагрева валков начинают производить также с плотностью орошения 6 м3/м2 ч и с температурой нагревающей воды 20-30оС, постепенно повышая плотность орошения в процессе нагрева до 16 м3/м2ч, а температуру воды - до 70-80оС. Такой способ подготовки прокатных валков к эксплуатации позволяет существенно уменьшить уровень термических напряжений, возникающих в поверхностных слоях валков в процессе их охлаждения и нагрева, а также сократить расход охлаждающей (нагревающей) жидкости. Снижение уровня термических напряжений в процессе подготовки валков обеспечивает повышение стойкости валков.

С целью определения оптимальных плотностей орошения и температур охлаждающей (нагревающей) жидкости были проведены машинные эксперименты на ЭВМ. В основе экспериментов лежала разработанная математическая модель тепловых процессов в валке. По комплексу программ, реализованных на ЭВМ, определяли температурные распределения в теле валка и соответствующие ему термонапряжения при различных плотностях орошения поверхностей валков и температурах жидкости в процессе охлаждения и нагрева валков.

В чистовых клетях станов горячей прокатки используют двухслойные чугунно-хромоникелевые валки типа ЛПХНд-70, механические свойства которых (благодаря легированию) близки к свойствам чугуна типа В4 60-2, В4 50-1,5. При термоупругих разрушениях валков наиболее опасны тангенциальные напряжения. Известно, что продольные тангенциальные напряжения цилиндрического типа на порядок меньше, чем предел прочности на изгиб. Предел прочности на изгиб указанных марок чугуна 55-60 кгс/мм2 или 550-600 МПа. Следовательно, допустимые тангенциальные напряжения в поверхностных слоях валков в процессе их охлаждения после вывалки из клетей и нагрева перед завалкой в клети стана не должны превышать 55-60 МПа.

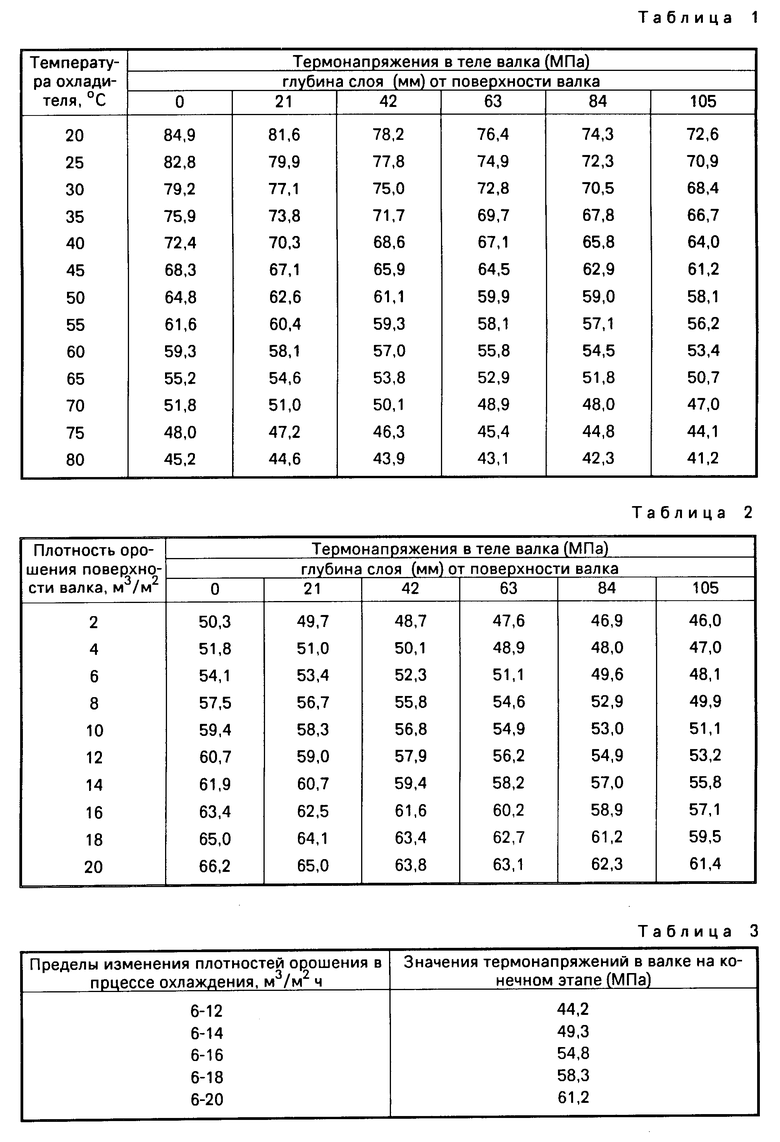

На первом этапе машинных экспериментов определили необходимую для оптимального уровня термонапряжений температуру охлаждающей воды на начальном этапе охлаждения вываленных прогретых валков. Для этого определяли значения тангенциальных напряжений σ  в теле валка (МПа) на поверхности и на глубине до 105 мм от поверхности при различных значениях температур охладителя (от 20 до 80оС). Результаты экспериментов представлены в табл. 1 (плотность орошения составляла 4 м3/м2 ч, температура массы прогретого валка - 96оС. Из табл. 1 видно, что при температуре охладителя 70-80оС значения термических напряжений в поверхностных слоях валков не превышают предельно допустимый уровень, что свидетельствует о том, что начинать процесс охлаждения валков нужно именно с такой температурой охладителя, постепенно понижая ее до 20-30оС. Значение минимальной температуры воды в процессе охлаждения (20-30оС) определяется конечной температурой, до которой необходимо охладить валок перед шлифовкой (как правило, температура цеха), а время охлаждения валка до этой температуры определяется такими параметрами, как диаметр валка, его масса, габариты, исходное температурное состояние и теплофизические характеристики материала валка. Например, для рабочих валков стана 2000 НЛМК с диаметром бочки 800 мм время охлаждения валка (при заявляемых параметрах охлаждения) составит ≈ 1,5 ч. В ходе машинного эксперимента проводили также контроль термических напряжений в поверхностных слоях валка при нескольких промежуточных значениях температуры охладителя (от 70-80оС до 20-30оС). При этом по модели определяли соответствующее текущему времени температурное состояние валка. Результаты экспериментов показали, что значения термических напряжений не выходят за пределы допустимых за весь период охлаждения валков с изменением температуры охладителя от 70-80оС до 20-30оС.

в теле валка (МПа) на поверхности и на глубине до 105 мм от поверхности при различных значениях температур охладителя (от 20 до 80оС). Результаты экспериментов представлены в табл. 1 (плотность орошения составляла 4 м3/м2 ч, температура массы прогретого валка - 96оС. Из табл. 1 видно, что при температуре охладителя 70-80оС значения термических напряжений в поверхностных слоях валков не превышают предельно допустимый уровень, что свидетельствует о том, что начинать процесс охлаждения валков нужно именно с такой температурой охладителя, постепенно понижая ее до 20-30оС. Значение минимальной температуры воды в процессе охлаждения (20-30оС) определяется конечной температурой, до которой необходимо охладить валок перед шлифовкой (как правило, температура цеха), а время охлаждения валка до этой температуры определяется такими параметрами, как диаметр валка, его масса, габариты, исходное температурное состояние и теплофизические характеристики материала валка. Например, для рабочих валков стана 2000 НЛМК с диаметром бочки 800 мм время охлаждения валка (при заявляемых параметрах охлаждения) составит ≈ 1,5 ч. В ходе машинного эксперимента проводили также контроль термических напряжений в поверхностных слоях валка при нескольких промежуточных значениях температуры охладителя (от 70-80оС до 20-30оС). При этом по модели определяли соответствующее текущему времени температурное состояние валка. Результаты экспериментов показали, что значения термических напряжений не выходят за пределы допустимых за весь период охлаждения валков с изменением температуры охладителя от 70-80оС до 20-30оС.

Для определения оптимальной величины значений плотностей орошения в начальный период охлаждения валков после вывалки их из клетей проводили соответствующие эксперименты. Плотность орошения изменяли от 2 м3/м2 ч до 20 м3/м2 ч, температура воды поддерживалась постоянной и составляла 70оС. Полученные в ходе машинного эксперимента значения тангенциальных напряжений σ  в теле валка на поверхности и на глубине до 105 мм от поверхности представлены в табл. 2 (температура массы валка составляла ≈ 96оС).

в теле валка на поверхности и на глубине до 105 мм от поверхности представлены в табл. 2 (температура массы валка составляла ≈ 96оС).

Результаты, представленные в табл. 2, свидетельствуют о том, что на начальном этапе охлаждение валков необходимо осуществлять с плотностью орошения не более 6 м3/м2.

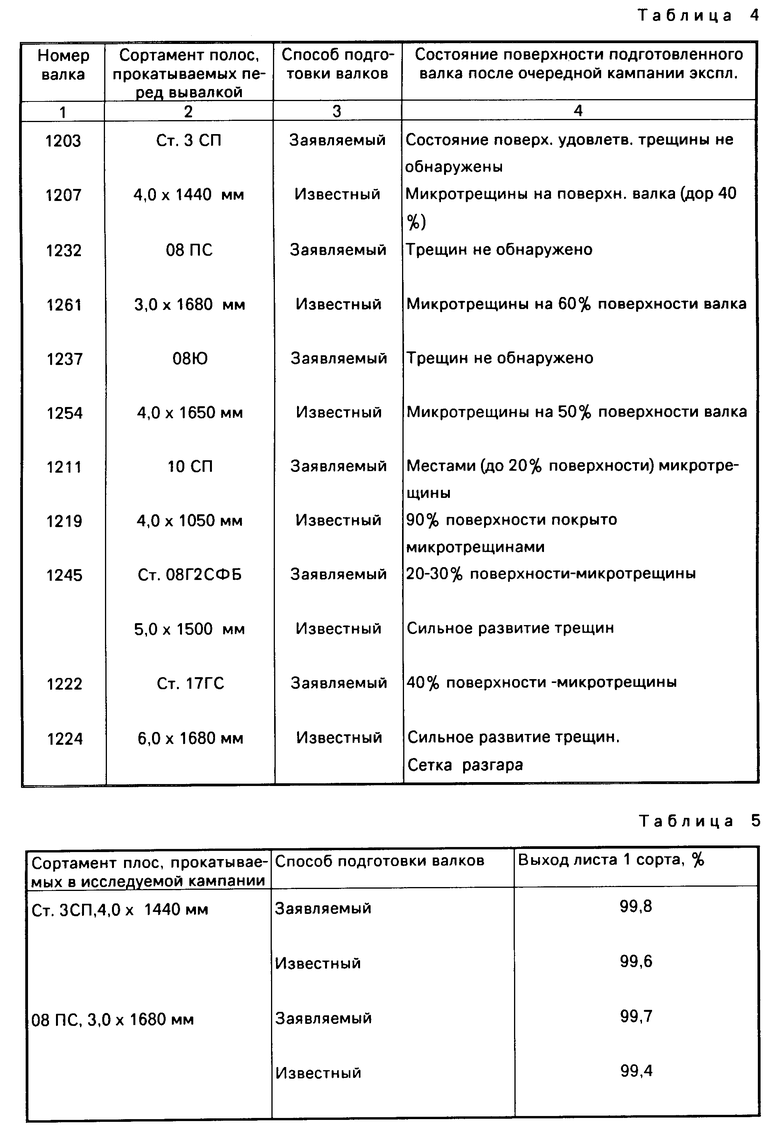

Последующий эксперимент заключался в том, что имитировали на ЭВМ охлаждение валка в течение 1,5 ч, при этом постепенно уменьшали значение температуры до 20-30оС (это значение было фиксированным), так как величина конечной температуры валка обусловлена температурой окружающей среды, при которой он поступает на перешлифовку. В ходе эксперимента изменяли конечную величину плотностей орошения и фиксировали возникающие на конечном этапе охлаждения значения термонапряжений. Результаты эксперимента представлены в табл. 3.

Из табл. 3 следует, что при конечной температуре охладителя в пределах 20-30оС и плотности орошения на последнем этапе охлаждения 16 м3/м2 ч, значения термических напряжений в поверхностных слоях валка не превышают допустимые пределы.

Процесс нагрева валков по физической сущности является противоположным по отношению к процессу его охлаждения. На начальном этапе нагрева валок имеет температуру такую же, какую он имеет в конце процесса охлаждения, начинать процесс нагрева валков необходимо с температурой воды 20-30оС, постепенно повышая ее до 70-80оС, одновременно изменяя плотность орошения от 6 м3/м2ч до 16 м3/м2ч. Проведенные машинные эксперименты на ЭВМ подтвердили обоснованность таких параметров нагрева валков.

Для подтверждения влияния на качество подготовки валков предлагаемого способа проводились опытно-промышленные испытания. Подготовку валков осуществляли по заявляемому способу и согласно известному способу. Результаты сравнительных испытаний приведены в табл. 4.

Из табл. 4 видно, что при подготовке валков к эксплуатации по заявляемому способу, износостойкость валков повышается, что свидетельствует о лучшей технологии подготовки валков к эксплуатации.

Кроме визуального осмотра состояния поверхностей валков, приведенного в табл. 4, проводили измерения остаточных напряжений в поверхностных слоях валков магнитоупругим методом с помощью прибора ИОН-4М (измеритель остаточных напряжений). Напряжения измерялись на различной стадии подготовки и эксплуатации валков: после вывалки из клетей, после операции охлаждения валков, после снятия шлифованием первого, второго и третьего (окончательного) слоев (толщина снимаемых слоев составляла 0,15; 0,2 и 0,1 мм); а также после подогрева валков перед завалкой их в клети стана. Измерению напряжений подвергались валки, которые готовились к эксплуатации согласно предлагаемого способа и валки, готовящиеся согласно известному способу. Результаты измерений показали, что на всех стадиях подготовки валков к эксплуатации, а также после вывалки валков из клетей, значения остаточных напряжений в валках, которые готовились согласно предлагаемому способу, на 15-20% ниже, чем у валков, которые готовились по известному способу.

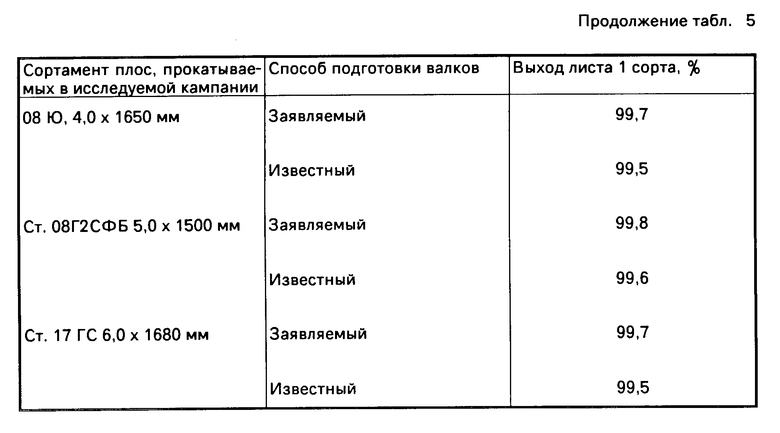

Для оценки влияния способа подготовки валков к эксплуатации на качество проката также проводились соответствующие опытно-промышленные испытания. В одном случае рабочие валки всех чистовых клетей готовили к завалке в стан по заявляемому способу, в другом - согласно известному. При этом подбирались идентичные по сортаменту кампании прокатываемых полос. Результаты сравнительных испытаний представлены в табл. 5.

Из табл. 5 следует, что подготовка валков к эксплуатации согласно заявляемому способу способствует увеличению выхода листа 1 сорта. Это происходит потому, что при подготовке валков к эксплуатации заявляемым способом происходит более равномерный и меньший износ поверхности валков, профиль валков более стабилен в процессе эксплуатации, что благоприятным образом сказывается на планшетности полос, а также разнотолщинности их по ширине.

Пример реализации заявляемого способа.

Подготовка рабочих валков к эксплуатации для стана 2000 НЛМК проводилась следующим образом.

Валки, вываленные из клетей, поместили с специализированные камеры, снабженные системой форсуночных коллекторов, специальной запорной и регулирующей арматурой, емкостью для подготовки воды с подводом острого пара и датчиком контроля температуры воды, системой сбора отработанной воды, а также расходомерами для контроля плотности орошения (расхода).

На начальном этапе охлаждение производили водой с температурой 70-80оС. Плотность орошения поверхности валков устанавливали - 6 м3/м2 ч. По разработанной модели было определено, что рабочие валки стана 2000 НЛМК, имеющие диаметр 800-820 мм, необходимо охлаждать ≈ 1,5 ч. Регулятором расхода воды, работавшим в режиме дистанционного управления (возможен и полностью автоматический режим работы) плавно (в течение 1,5 ч) увеличивали плотность орошения поверхности валков от 6 м3/м2 до 16 м3/м2ч. Одновременно, также в течение 1,5 ч путем сокращения объема острого пара, подаваемого в систему, уменьшали температуру охладителя до 20-30оС. Охлажденные таким образом валки транспортировали из камер в вальцешлифовальную мастерскую на перешлифовку. Перешлифованные валки устанавливали в эти же камеры для подогрева перед завалкой в клети стана. Подогрев валков начинали осуществлять водой с температурой 20-30оС, постепенно повышая ее в процессе нагрева до 70-80оС. Плотность орошения поверхности валков водой также постепенно увеличивали с 6 м3/м2 ч до 16 м3/м2ч. Подготовленные таким образом прогретые валки транспортировали к клетям для последующей завалки в стан.

Применение предлагаемого способа подготовки прокатных валков к эксплуатации позволяет:

повысить стойкость валков за счет снижения уровня термических напряжений в них;

повысить качество листового проката за счет стабилизации профиля образующей бочки валка во время эксплуатации;

сократить количество рабочих валков, необходимых для нормальной работы стана, за счет снижения удельного расхода валков на тонну прокатываемого листа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1989 |

|

RU2095167C1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1989 |

|

RU2095168C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1992 |

|

RU2015757C1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ | 1993 |

|

RU2065334C1 |

| Способ подготовки прокатных валков к эксплуатации | 1986 |

|

SU1419773A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2005 |

|

RU2301123C1 |

| Способ эксплуатации прокатных валков широкополосного стана | 1991 |

|

SU1810144A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВОГО ПРОФИЛЯ ВАЛКОВ | 2001 |

|

RU2191650C1 |

| СПОСОБ РЕМОНТА ПРОКАТНОЙ КЛЕТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2131313C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ВАЛКА СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2183143C2 |

Изобретение относится к технологии горячей прокатки на непрерывных широкополосных станах и может быть использовано при подготовке валков к эксплуатации. Сущность способа: способ подготовки прокатных валков к эксплуатации состоит в том, что подготовку валков в процессе их охлаждения и нагрева осуществляют с увеличением плотности орошения поверхности валков от 6м/м2ч до 10м3/м2ч, при этом температуру воды в процессе охлаждения уменьшают от 70 - 80°С до 20 - 30°С, а в процессе нагрева увеличивают до 20 - 30°С до 70 - 80°С, причем изменение плотности орошения и температуры воды осуществляют постепенно в течение всего цикла подготовки валков. 5 табл.

СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ, включающий вывалку валков из клетей, охлаждение их перед шлифовкой и разогрев перед завалкой в клети стана, отличающийся тем, что подготовку валков в процессе их охлаждения и нагрева осуществляют с увеличением плотности орошения поверхности валков с 6 до 16 м3/м2 · ч, при этом температуру воды в процессе охлаждения уменьшают с 70-80 до 20-30oС, а в процессе нагрева увеличивают с 20-30 до 70-80oС, причем изменение плотности орошения и температуры воды осуществляют постепенно в течение всего цикла подготовки валков.

| Способ тепловой подготовки прокатных валков | 1988 |

|

SU1660779A1 |

Авторы

Даты

1994-10-15—Публикация

1993-02-01—Подача