Изобретение относится к прокатному производству и может быть использовано на станах кварто холодной прокатки стальных полос.

Известен способ подготовки к эксплуатации рабочих валков клети кварто, включающий установку комплекта валков в клеть и их тренировку нагружением постоянным радиальным усилием при одновременном вращении, при этом тренировку осуществляют за три этапа: на первом этапе нагружение составляет 0,3 0,35 от усилия прокатки при (0,5 1,5)•103 циклах нагружения, на втором - 0,2 0,6 при (0,3 0,8)•103 циклах и на третьем 0,1 0,15 при (0,2 0,7)•103 циклах [1]

Недостатки известного способа состоят в том, что рабочий валок имеет низкую стойкость. К тому же известный способ не повышает стойкости опорных валков.

Известен также способ подготовки рабочих валков для холодной прокатки, включающий их выдерживание при 50 70oC в течение 8 16 ч, перешлифовку и тренировку при радиальной нагрузке 50 80 кгс/мм2 на длине окружности поперечного сечения валка 0,04 0,1 его диаметра с коэффициентом трения на участке нагружения 0,03 0,08 в течение 104 105 циклов нагружения [2]

При таком способе подготовки рабочие валки имеют низкую стойкость. Стойкость опорных валков не увеличивается.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ подготовки к эксплуатации валков листопрокатной клети кварто, по которому осуществляют завалку рабочих и опорных валков в клеть и совместное вращение взаимно прижатых рабочих и опорных валков, при этом применяют рабочие валки минимального конструктивного диаметра, а число циклов нагружения опорных валков устанавливают равным (1 3)•103 при токе нагрузки двигателей привода валков 10 25% номинального [3] прототип.

Недостаток известного способа состоит в том, что рабочие и опорные валки после подготовки имеют низкую стойкость.

Цель предлагаемого изобретения состоит в повышении стойкости рабочих и опорных валков.

Поставленная цель достигается тем, что в способе подготовки к эксплуатации валков листопрокатной клети кварто, включающем завалку рабочих и опорных валков в клеть и совместное вращение прижатых рабочих и опорных валков, согласно предложению усилие взаимного прижатия валков устанавливают в 1,3 1,5 раза большим усилия прокатки, а вращение ведут в течение 360 580 с при частоте вращения рабочих валков 7,5 8,7 с-1 с одновременной подачей к рабочим и опорным валкам смазочно-охлаждающей жидкости.

Известное и предложенное технические решения имеют следующие общие признаки. Оба они являются способами подготовки к эксплуатации валков листопрокатной клети кварто. Оба включают завалку рабочих и опорных валков в клеть. Оба способа предусматривают совместное вращение взаимно прижатых рабочих и опорных валков.

Отличия предложенного способа состоят в том, что усилие взаимного прижатия валков устанавливают в 1,3 1,5 раза большим номинального усилия прокатки. В известном способе нагрузку на валки устанавливают по косвенному параметру току приводных двигателей, что само по себе некорректно, т.к. сила тока зависит не только от радиального усилия прижатия валков, но и от частоты их вращения. Частота вращения валков в известном способе не регламентирована. В предложенном способе частота вращения рабочих валков регламентирована и составляет 7,5 8,7 с-1. В предложенном способе регламентировано время обработки 360 580 с, а в известном нет. И, наконец, согласно предложенному способу к рабочим и опорным валками при их вращении одновременно подают смазочно-охлаждающую жидкость, чего в известном способе не предусмотрено.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков и заключающиеся в одновременном повышении стойкости как рабочих, так и опорных валков. Это свидетельствуют о соответствии предложенного технического решения критерию "существенность отличий".

Сущность изобретения состоит в следующем. При циклическом контактном нагружении валков клети кварто, в поверхностном слое валков одновременно протекают процессы упрочнения и разупрочнения стали. В зависимости от интенсивности контактных напряжений металл упрочняется как по границам зерен микроструктуры, так и по телу зерен. Интенсивность упрочнения по границам зерен намного превышает таковую в теле зерна. Достигнув твердости, равной твердости насыщения, материал на границах зерен начинает разупрочняться и упрочняться вновь, в то время как тело зерна монотонно упрочняется. При этом наиболее высокая стойкость рабочего и опорного валков обеспечивается в случае начала их эксплуатации после достижения максимального упрочнения границ зерен. Такое состояние валки приобретают по завершении их подготовки согласно предложенным режимам.

Экспериментально установлено, что если усилие взаимного прижатия валков будет превышать номинальное усилие прокатки менее чем в 1,3 раза, то зона насыщенной твердости границ зерен рабочих и опорных валков будет недостаточной: неизбежные при прокатке локальные увеличения контактных нагрузок по длине бочек валков будут иметь большую глубину проникновения, чем глубина обработанного поверхностного слоя, что приведет к появлению и развитию трещин, выкрошиванию валков. При отношении указанных усилий большем, чем 1,5 по границам зерен микроструктуры в упрочняемом слое появляются зародышевые микротрещины, которые в процессе дальнейшей эксплуатации рабочих и опорных валков растут и вызывают разрушение контактных поверхностей бочек.

Время обработки 360 580 с определено из условия достижения насыщенной твердости границ зерен как в рабочих, так и в опорных валках при регламентированных усилии прижатия валков и частоте их вращения. Если время обработки будет менее 360 с, то насыщенная твердость границ зерен в поверхностном слое опорных валков может быть не достигнута. Эксплуатация валков в этом случае приведет к ускоренному выходу их из строя. Удлинение времени обработки более 580 с задалживает процесс подготовки, увеличивает энергозатраты, способствует появлению зародышевых трещин в рабочих валках, вследствие чего нецелесообразно.

При частоте вращения рабочих валков ниже 7,5 с-1 не достигается за время обработки заданное число циклов, при котором границы зерен материала рабочих и, что самое главное, опорных валков приобретут насыщенную твердость. Помимо этого, снижение частоты вращения менее 7,5 с-1 ведет к уменьшению температуры разогрева в глубине упрочняемых зон валков и ухудшению условий трения между валками. В результате не достигается максимально возможная стойкость валков. Увеличение частоты вращения более 8,7 с-1 приводит к перегреву и разупрочнению поверхностных слоев бочек, что сокращает стойкость валков.

Подача к рабочим и опорным валкам смазочно-охлаждающей жидкости уменьшает температуру поверхности валков, снижает трение на контактах валков, что способствует смещению максимальных значений контактных напряжений внутрь валков. Это увеличивает толщину слоев с упрочненными границами зерен микроструктуры и повышает стойкость рабочих и опорных валков.

Примеры реализации способа.

В 4-ю клеть стана 2030 бесконечной холодной прокатки заваливают опорные валки диаметром 1545 мм из стали 75ХМ, с поверхности которых переточкой был удален наклепенный слой металла. Затем в эту же клеть заваливают перешлифованные насеченые рабочие валки из стали 9Х2МФ с диаметром бочек 600 мм. Рабочие валки приводят во вращение с частотой w 8,1 с-1, включают подачу к рабочим и опорным валкам смазочно-охлаждающей жидкости, в качестве которой используют 3%-ную эмульсию минерального масла в воде. С помощью гидравлических нажимных устройств верхние опорный и рабочий валки опускают до соприкосновения рабочих валков, постепенно увеличивая усилие взаимного прижатия валков до величины Po 2800 т, что в 1,4 раза превышает номинальное усилие прокатки Pн в этой клети, равное 2000 т. Взаимно прижатые валки вращают совместно в течение t 470 с.

В процессе вращения взаимно прижатых валков в их поверхностных слоях происходит упрочнение, равномерное по длине бочек. Твердость границ зерен возрастает до значения насыщения.

По истечении заданного времени t 470 с рабочие валки разводят, выключают подачу смазочно-охлаждающей жидкости и привод вращения. Затем в стан задают стальную полосу и осуществляют ее холодную прокатку с усилием прокатки в 4-й клети Pн 2000 т.

Через 4 часа непрерывной работы шероховатость поверхности насеченных валков 4-й клети снижается за счет износа. Рабочие валки вываливают из клети, шлифуют и насекают. После этого рабочие валки вновь заваливают в 4-ю клеть и продолжают их эксплуатацию. Стойкость рабочих валков в результате их подготовки по предложенному режиму составляет q 200 тыс. тонн холоднокатаных полос.

Опорные валки вываливают из 4-й клети через 12 суток эксплуатации, шлифуют и вновь заваливают в эту же клеть. Общая наработка на опорный валок после его обкатки по предложенной технологии достигает Q 3000 тыс. тонн холоднокатаных полос.

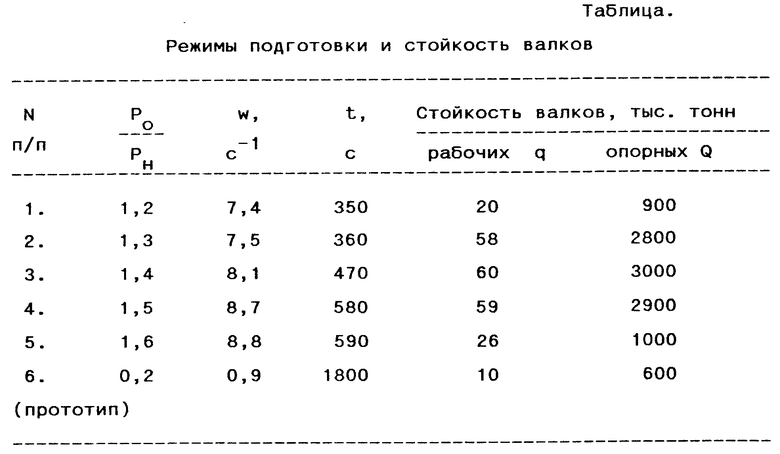

Варианты реализации способа и показатели стойкости рабочих и опорных валков 4-й клети стана 2030 кварто бесконечной холодной прокатки приведены в таблице.

Из представленной таблицы следует, что при реализации предложенного способа (варианты 2-4) достигается повышение стойкости как рабочих, так и опорных валков листопрокатной клети кварто. В случае запредельных значений заявленных параметров (варианты 1 и 5) имеет место снижение стойкости рабочих и опорных валков. Также более низкая стойкость валков получается при использовании способа-прототипа (вариант 6).

Технико-экономические преимущества предложенного способа состоят в том, что совместное вращение взаимно прижатых рабочих и опорных валков при усилии взаимного прижатия, в 1,3 1,5 раза большем усилия прокатки, частоте вращения рабочих валков 7,5 8,7 с-1, продолжительности 360 580с с одновременной подачей к валкам смазочно-охлаждающей жидкости позволяет равномерно упрочнить поверхностные слои валков на максимальную глубину, исключив образование зародышевых трещин. За счет этого повышается стойкость рабочих и опорных валков.

В качестве базового объекта принят способ-прототип. Использование предложенных режимов подготовки валков к эксплуатации повышает рентабельность производства холоднокатаных полос на 7%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1999 |

|

RU2147945C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2002 |

|

RU2213637C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ПРОКАТНЫХ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2005 |

|

RU2288794C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2002 |

|

RU2226135C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 1997 |

|

RU2113297C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2000 |

|

RU2184631C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2003 |

|

RU2256517C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2001 |

|

RU2203152C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ПОДУШЕК РАБОЧЕГО ВАЛКА КЛЕТИ КВАРТО | 1998 |

|

RU2137561C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2127161C1 |

Использование: повышение стойкости рабочих и опорных валков на станах кварто холодной прокатки стальных полос. Сущность: способ включает завалку рабочих и опорных валков в клеть и совместное вращение взаимно прижатых рабочих и опорных валков. Усилие взаимного прижатия валков устанавливают в 1,3 - 1,5 раза большим усилия прокатки, а вращение ведут в течение 360 - 580 с при частоте вращения рабочих валков 7,5 - 8,7 с-1 одновременной подачей к рабочим и опорным валкам смазочно-охлаждающей жидкости. 1 табл.

Способ подготовки к эксплуатации валков листопрокатной клети кварто, включающий завалку рабочих и опорных валков в клеть и совместное вращение взаимно прижатых рабочих и опорных валков, отличающийся тем, что усилие взаимного прижатия валков устанавливают в 1,3 1,5 раза большим усилия прокатки, а вращение ведут в течение 360 580 с при частоте вращения рабочих валков 7,5 8,7 с- 1 и одновременной подачей к рабочим и опорным валкам смазочно-охлаждающей жидкости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1340844, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1251990, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 884754, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-20—Публикация

1996-09-13—Подача