Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Известен способ непрерывной разливки металлов, включающий подачу металла в кристаллизатор и вытягивание из него слитка с переменной скоростью. В процессе непрерывной разливки на поверхность слитка в средней части длины кристаллизатора подают по периметру слитка жидкую смазку в виде керосина, канифоли, рапсового масла и т.д. На мениск металла в кристаллизаторе шлакообразующую смесь не подают. Кристаллизатору сообщают возвратно-поступательное движение. (Э.Германн. Непрерывное литье. М.: Метуллургиздат, 1961. с. 458-459, рис. 1404-1406).

Недостатком известного способа является неудовлетворительное качество непрерывно-литых слитков. Это объясняется тем, что на мениск металла в кристаллизаторе не подают шлакообразующую смесь. В этих условиях при возвратно-поступательном движении кристаллизатора происходит зависание или прилипание оболочки слитка на его рабочих стенках. В результате образуются поперечные надрывы оболочки слитка, что вызывает прорывы металла под кристаллизатором, а также приводит к браку слитков по качеству поверхности. Подача смазки в нижней части кристаллизатора не устраняет последствия разрывов оболочки слитка.

Наиболее близким по технической сущности является способ непрерывной разливки металлов, включающий подачу металла в кристаллизатор, вытягивание слитка из кристаллизатора с переменной скоростью, сообщение кристаллизатору возвратно-поступательного движения, подачу на мениск металла в кристаллизаторе шлаковой смеси. В процессе непрерывной разливки на поверхность оболочки слитка, находящуюся в кристаллизаторе, равномерно по его периметру подают смазку различного состава на расстоянии от мениска металла, равном 0,5-1,5 толщины слитка, в прямо пропорциональной зависимости от скорости вытягивания слитка. Подачу смазки осуществляют через отверстия в рабочих стенках кристаллизатора. В течение 0,8-0,9 времени полного затвердевания отливаемого слитка смазку подают с металлическим наполнителем, а в остальное время - наполнителем в виде флюсующих материалов, при этом время подачи смазки с металлическим наполнителем устанавливают в обратно пропорциональной зависимости от скорости вытягивания слитка.

Недостатком известного способа является неудовлетворительное качество непрерывно-литых слитков. Это объясняется тем, что подачу смазки осуществляют на близком расстоянии от мениска металла в кристаллизаторе. В этих условиях нарушается сплошность шлакового гарнисажа в зазоре между оболочкой слитка и стенками кристаллизатора, что приводит к нарушению необходимой закономерности теплоотвода от слитка в начальный период формирования оболочки слитка. При этом в оболочке слитка по его периметру образуются локальные участки с уменьшенной толщиной. Это приводит к увеличению значений действующих в оболочке слитка термических напряжений и температурных градиентов свыше допустимых значений, что вызывает прорывы металла под кристаллизатором и брак слитков по внутренним и наружным трещинам.

Кроме того, подача смазки через отдельные отверстия в стенках кристаллизатора в условиях подачи шлакообразующих смесей на небольшом расстоянии от мениска металла приводит к засорению или закупориванию отверстий жидкой составляющей слоя шлакового гарнисажа. При этом процесс формирования слитка в оптимальных условиях прекращается, что вызывает прорывы металла под кристаллизатором, а также брак слитков по внутренним и наружным трещинам.

Это приводит к снижению производительности процесса непрерывной разливки металлов.

Технический эффект при использовании предлагаемого способа заключается в улучшении качества непрерывно-литых слитков и повышении производительности процесса непрерывной разливки металлов.

Указанный технический эффект достигается тем, что в кристаллизатор подают металл, вытягивают из него слиток с переменной скоростью, сообщают кристаллизатору возвратно-поступательное движение, подают на мениск металла в кристаллизаторе шлаковую смесь, а также подают смазку на поверхность оболочки по периметру слитка в кристаллизаторе ниже мениска металла.

В процессе непрерывной разливки смазку подают на расстоянии, равном 5÷20 толщинам слитка от мениска металла на длине, равной 2÷10 толщинам слитка, при этом удельный расход смазки устанавливают в пределах 0,4-1,0 от удельного расхода шлаковой смеси.

Улучшение качества непрерывно-литых слитков будет происходить вследствие устранения локального нарушения сплошности слоя гарнисажа шлаковой смеси в зазоре между оболочкой слитка и стенками кристаллизатора. При этом обеспечивается необходимая закономерность теплоотвода от слитка на длине, обеспечивающей формирование оболочки слитка достаточной толщины. В этих условиях обеспечиваются условия получения оболочки равномерной толщины по периметру слитка.

Последующая подача смазки на поверхность слитка также обеспечивает условия необходимого теплоотвода от слитка. На этом участке длины слитка в кристаллизаторе слой гарнисажа шлаковой смеси является значительным термическим сопротивлением для теплоотвода от слитка, что приводит к уменьшению толщины оболочки слитка на выходе из кристаллизатора и, как следствие, к прорывам металла. Подача смазки в нижней части кристаллизатора на необходимой длине и с необходимым удельным расходом воды устраняет этот недостаток.

Повышение производительности процесса непрерывной разливки металлов будет происходить вследствие устранения прорывов металла под кристаллизатором из-за обеспечения необходимой толщины оболочки и ее равномерности по периметру слитка.

Диапазон расстояний от мениска металла в пределах 5÷20 толщин слитка, на котором подают смазку, объясняется закономерностями изменения толщины слоя гарнисажа шлаковой смеси и теплоотвода от слитка через этот слой. При меньших значениях толщина слоя шлаковой смеси имеет значительную толщину и имеет жидкую прослойку достаточной толщины. В этих условиях подача смазки на поверхность слитка не имеет смысла, так как необходимую закономерность теплоотвода от слитка обеспечивает слой гарнисажа шлаковой смеси. При больших значениях закономерность теплоотвода от слитка нарушается вследствие уменьшения или устранения жидкой составляющей в слое шлакового гарнисажа и уменьшения его толщины сверх допустимых значений. В этих условиях увеличивается разнотолщинность оболочки слитка по его периметру, что приводит к прорывам металла под кристаллизатором.

Указанный диапазон устанавливают в обратной пропорциональной зависимости от толщины слитка.

Диапазон длин в пределах 2÷10 толщин слитка, на которой подают смазку, объясняется закономерностями теплоотвода от слитка и его усадки в нижней части кристаллизатора. При меньших значениях не будет обеспечиваться необходимая толщина оболочки и ее равномерность по периметру слитка для предотвращения прорывов металла под кристаллизатором. При больших значениях будет увеличиваться разнотолщинность оболочки слитка по периметру вследствие усадки, что приведет к прорывам металла под кристаллизатором.

Указанный диапазон устанавливают в обратной пропорциональной зависимости от толщины слитка.

Диапазон удельных расходов смазки в пределах 0,4-1,0 от удельного расхода шлаковой смеси объясняется закономерностями теплоотвода от слитка, увеличения толщины оболочки слитка и ее равномерности по периметру в нижней части кристаллизатора. При меньших значениях не будет обеспечиваться необходимый теплоотвод от слитка, что приведет к уменьшению толщины оболочки и к прорывам металла под кристаллизатором. Большие значения устанавливать не имеет смысла, так как при этом не происходит дальнейшее увеличение толщины оболочки слитка и повышения ее разнотолщинности.

Указанный диапазон устанавливают в обратной пропорциональной зависимости от удельного расхода шлаковой смеси.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с отличительными признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

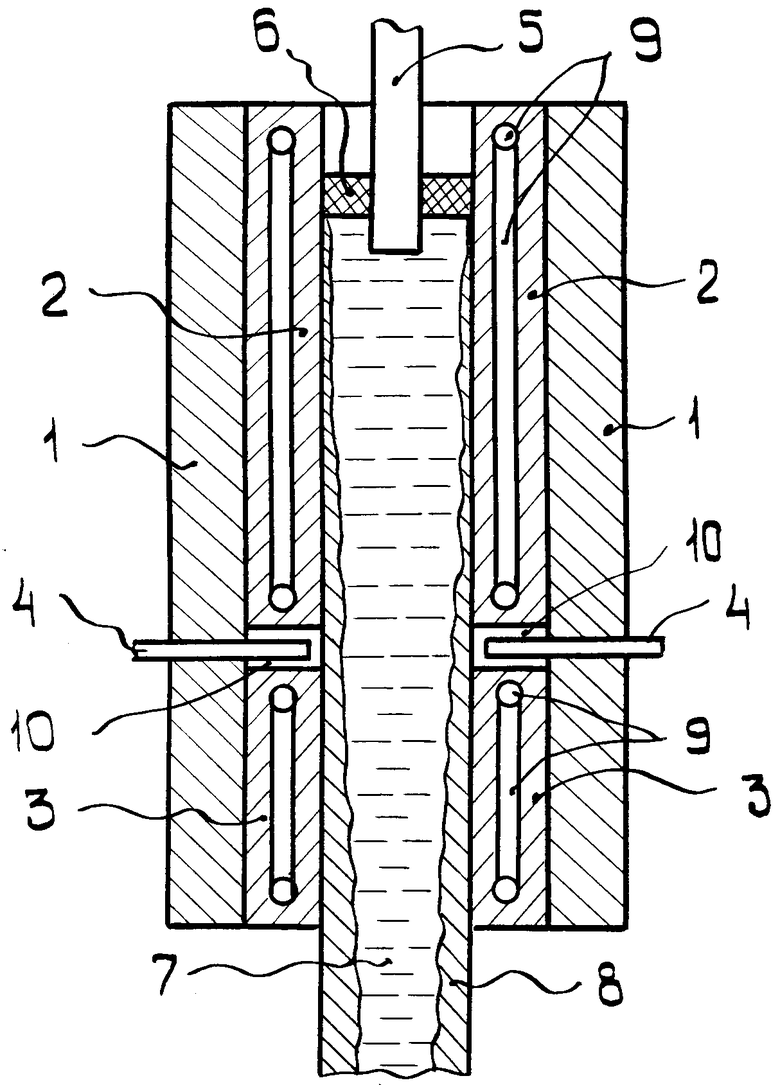

На чертеже показан кристаллизатор, продольный разрез.

Кристаллизатор для осуществления способа непрерывной разливки металлов состоит из корпуса кристаллизатора 1, рабочих стенок 2 и 3, патрубков 4. Позициями 5 обозначен разливочный стакан, 6 - слой шлаковой смеси, 7 - жидкий металл, 8 - оболочка слитка, 9 - каналы, 10 - зазор между рабочими стенками.

Способ непрерывной разливки осуществляют следующим образом.

В процессе непрерывной разливки в кристаллизатор подают сталь 7 марки 3сп через разливочный стакан 5 и вытягивают из него слиток 8 с переменной скоростью. Кристаллизатору сообщают возвратно-поступательное движение. Рабочие стенки 2 и 3 прикреплены к корпусу 1 кристаллизатора при помощи шпилек и охлаждаются водой, протекающей под давлением в каналах 9. Между рабочими стенками 2 и 3 имеется зазор 10, в который заходят патрубки 4. На мениск металла в кристаллизаторе подают слой шлаковой смеси 6, а через патрубки 4 подают жидкую смазку, например, рапсовое масло. Шлаковая смесь 6 по своему составу образована на основе, например, CaO-SiO2-Al2O3.

В процессе непрерывной разливки смазку подают в зазор 10 на расстоянии, равном 5÷20 толщины слитка 8 от мениска металла в кристаллизаторе на длине, равной 2÷10 толщинам слитка 8. При этом удельный расход смазки устанавливают в пределах 0,4-1,0 от удельного расхода шлаковой смеси 6. Уровень металла 7 поддерживают на расстоянии 200 мм от верхнего торца рабочих стенок 2.

Патрубки 4 равномерно распределены по периметру слитка в зазоре 10, ширина которого составляет, например, 10÷40 мм.

В общем случае рабочие стенки 3 могут быть поджаты к слитку 8 с помощью, например, пружин или гидроцилиндров.

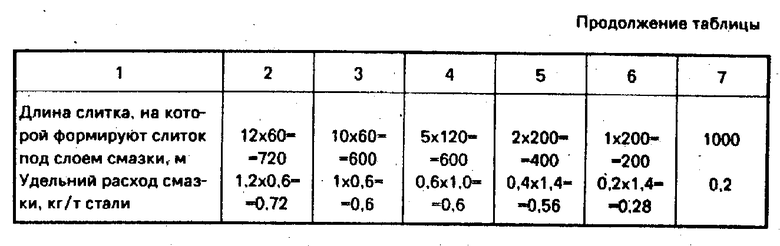

В таблице приведены примеры осуществления способа непрерывной разливки металлов с различными технологическими параметрами. В первом примере будет увеличиваться разнотолщинность оболочки и уменьшаться ее толщина вследствие большого расстояния подачи смазки от мениска металла в кристаллизаторе или длины слитка, формирующегося под слоем гарнисажа шлаковой смеси, а также под слоем жидкой смазки. Кроме того, увеличенный сверх допустимых значений расход жидкой смазки приводит к ее перерасходу.

Вследствие оказанного ухудшается качество слитков по внутренним и наружным трещинам, а также увеличиваются прорывы металла под кристаллизатором.

В примере 5 вследствие малого расстояния подачи смазки от мениска металла в кристаллизаторе или длины слитка, формирующегося под слоем гарнисажа шлаковой смеси, а также под слоем жидкой смазки оболочка имеет малую толщину и большую разнотолщинность, что приводит к браку слитков по внутренним и наружным трещинам, а также к прорывам металла под кристаллизатором. Этому же способствует уменьшенные сверхдопустимых значений расход жидкой смазки.

В шестом примере, прототипе, вследствие малой длины слитка формирующегося под слоем гарнисажа шлаковой смеси, а также малого расхода жидкой смазки, в оболочке слитка увеличиваются термические напряжения и температурные градиенты сверх допустимых значений, увеличивается разнотолщинность оболочки и ее толщина по периметру слитка. Сказанное приводит к браку слитков по внутренним и наружным трещинам, а также к прорывам металла под кристаллизатором.

В примерах 2÷4 вследствие оптимального расстояния подачи жидкой смазки от мениска металла, длины слитка, формирующегося под слоем смазки, а также оптимальных расходов жидкой смазки в оболочке слитка не возникают температурные градиенты и термические напряжения, превышающие допустимые значения, оболочка слитка имеет достаточную толщину и малую разнотолщинность по периметру слитка.

Применение предлагаемого способа позволяет снизить брак слитков по внутренним и наружным трещинам на 1,6%, а также сократить количество прорывов металла, что приводит к повышению производительности процесса непрерывной разливки металлов на 1,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015807C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015821C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048959C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043835C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2021868C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015806C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043834C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048963C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2021869C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1991 |

|

SU1775932A1 |

Способ непрерывной разливки металлов включает подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, сообщение кристаллизатору возвратно-поступательного движения, подачу на мениск металла в кристаллизаторе шлаковой смеси, а также подачу смазки на поверхность оболочки по периметру слитка в кристаллизаторе ниже мениска металла. Для улучшения качества слитков и повышения производительности в процессе непрерывной разливки смазку подают на расстоянии, равном 5...20 толщины слитка от мениска металла на длине, равной 2. . .10 толщинам слитка, при этом удельный расход смазки устанавливают в пределах 0,4...1,0 удельного расхода шлаковой смеси. 1 ил. 1 табл.

СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ, включающий подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, сообщение кристаллизатору возвратно-поступательного движения, подачу на мениск металла в кристаллизаторе шлаковой смеси, а также подачу смазки на поверхность оболочки по периметру слитка в кристаллизаторе ниже мениска металла, отличающийся тем, что в процессе непрерывной разливки смазку подают на расстоянии от мениска металла, равном 5 - 20 толщинам слитка, и на участке, равном 2 - 10 толщинам слитка, при этом удельный расход смазки устанавливают в пределах 0,4 - 1,0 удельного расхода шлаковой смеси.

| Способ непрерывной разливкиМЕТАллОВ | 1979 |

|

SU833368A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1992-10-05—Подача