Изобретение относится к созданию покрытий с заданными свойствами на различных материалах.

Известен способ формирования тонкой пленки на поверхности путем нанесения раствора металлоорганического соединения, имеющего в молекулярной структуре функциональные группы типа алкоголятов или амидов металлов. После высушивания раствора на поверхности деталь нагревают в атмосфере, содержащей водород или углеводород (Заявка Японии N 2145772, кл. C 23 C 20/08, 1990).

Наиболее близким по технической сущности к предлагаемому изобретению является способ нанесения керамического покрытия на металл, согласно которому раствор алкоголята Si, Al, Ni, Zr или B вязкостью 0,1-1,5 сП наносят на поверхность металлической подложки, затем подложку сушат при нагреве на воздухе и обжигают при температуре >500оС в инертной среде. В результате получают покрытие, обладающее механической прочностью и химической стойкостью (Заявка Японии N 59-232273, кл. C 23 D 5/10, 1984).

Целью предлагаемого изобретения является нанесение покрытий с заданными свойствами на различные материалы, в частности, износостойких покрытий - на стали и твердые сплавы, жаростойких - на углеродистые и другие материалы, пленок заданного состава - на различные марки стекла, кремний и т.д.

Поставленная цель достигается тем, что используют раствор алкоксида металла с концентрацией металла 0,1-1,5 М/л, а обжиг проводят при температурах 300 - 850оС. В качестве алкоксида металла используют растворы алкоксидов переходных металлов IV группы или их смеси, содержащие 0,1-1,5М металла на 1 л раствора. Растворы с концентрациями <0,1 М/л не обеспечивают получение однородных пленок и неудобны в работе. Растворы с высокими концентрациями (>1,5 М/л) отличаются недостаточной стабильностью. Кроме того, их получение может быть затруднительным.

Интервал обжига определяется тем, что при температурах ниже 300оС не удается осуществить достаточно полное разложение наносимой органической композиции, а повышение температуры выше 850оС нецелесообразно ввиду того, что при этих температурах возможно разрушение или ухудшение свойств подложки и соответственно снижение эффективности наносимого покрытия.

В качестве алкоксида металла могут быть использованы смеси растворов алкоксидов металлов IV группы и редкоземельных элементов. Нанесение покрытий из таких смесей позволяет улучшить качество покрытий, в частности, их прочностные свойства.

Редкоземельные элементы могут быть введены и в форме ацетатов. Содержание редкоземельного элемента в пересчете на оксиды в смеси составляет 3-10 мас. %, что определяется максимальным стабилизирующим действием оксидов редкоземельных элементов в этом интервале при образовании оксидных покрытий на основе оксидов Zr, Hf, Ti.

В качестве органических растворителей используют соединения, обладающие донорными свойствами, например, моно- и многоатомные спирты (метанол, этанол, изопропанол, бутанол, глицерин и др.), кетоны (ацетон, метилэтилкетон и др.), нитрилы (ацетонитрил, бензонитрил), сульфоксиды (диметилсульфоксид, дибутилсульфоксид), органические фосфаты (трибутилфосфат, гексаметилфосфортриамид и др.).

Кроме того, могут быть использованы смеси вышеуказанных растворителей, а также смеси алифатического спирта и карбоновой кислоты, в частности уксусной.

При нанесении покрытий с целью повышения износостойкости изделий, например режущего инструмента из твердых сплавов (ВК-8, ВК-6 и т.п.), предварительно поверхность изделий науглероживают. Углерод может быть нанесен различными способами. Поверхность изделия может натираться графитом, либо изделия окунают в суспензию графита в органической жидкости, в качестве которой могут быть использованы органические растворители, масла и т.п. Существо способа иллюстрируется примерами.

П р и м е р 1. Изделие из стеклоуглерода смачивали смесью растворов изопропоксида циркония в изопропаноле и ацетата иттрия в безводном ацетонитриле (концентрации: Zr-0.3 М/л, Y-0.02 М/л), высушивали на воздухе в течение 1,5 часа и подвергали термообработке в атмосфере аргона при 780оС.

Полученное покрытие позволило повысить жаростойкость изделия до 1800оС.

П р и м е р 2. Твердосплавные пластины ВК-8 натирают графитом, окунают в раствор изопропоксида циркония, содержащий 0,8 М Zr/л и уксусную кислоту при соотношении Zr/CH3COO, равном 1, в изопропиловом спирте, сушат (при комнатной температуре) на воздухе и подвергают термообработке в потоке аргона при температуре 800оС в течение 45 мин.

В результате такой обработки износостойкость пластин при обработке нержавеющей стали повысилось в 3 раза.

П р и м е р 3. Поверхность сверл из стали Р6М5 смачивали смесью р-ров бутоксида циркония и изопропоксида иттрия в этиловом спирте (концентрации: Zr - 0,2 М/л, Y - 0,01 М/л), высушивали на воздухе и провели термообработку при 450оС. Износостойкость сверл повысилась в 2 раза.

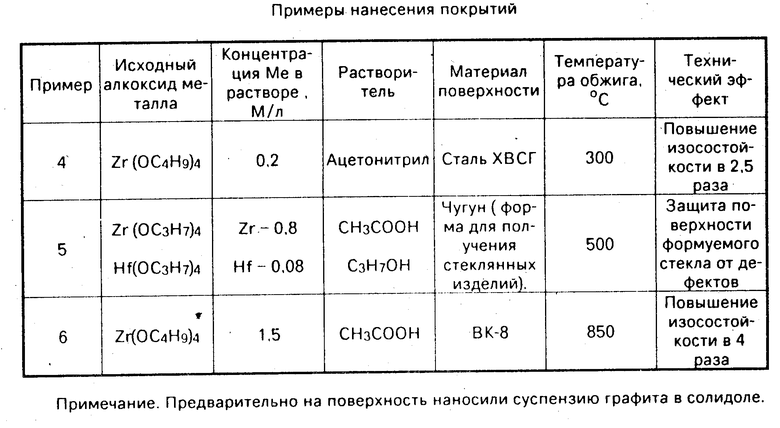

Остальные примеры сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2027552C1 |

| ИЗДЕЛИЕ КУЛЬТУРНО-БЫТОВОГО НАЗНАЧЕНИЯ | 1993 |

|

RU2077858C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКИМИ ТРИБОТЕХНИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2495893C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ НА ОСНОВЕ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОЛИАМИДОКИСЛОТЫ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ АНТИАДГЕЗИОННЫХ, АНТИПРИГАРНЫХ, АНТИФРИКЦИОННЫХ ПОКРЫТИЙ ПО МЕТАЛЛУ С ИСПОЛЬЗОВАНИЕМ ДОБАВКИ | 2013 |

|

RU2557530C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛООКСИДНЫХ ПОКРЫТИЙ (ЕГО ВАРИАНТЫ) | 1994 |

|

RU2118402C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2015 |

|

RU2591932C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ОКСИДОВ МЕТАЛЛОВ | 2013 |

|

RU2521643C1 |

| КЕРАМИЧЕСКАЯ УЛЬТРА- И НАНОФИЛЬТРАЦИОННАЯ МЕМБРАНА С СЕЛЕКТИВНЫМ СЛОЕМ НА ОСНОВЕ ОКСИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2088319C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2010 |

|

RU2457228C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ МОДИФИКАЦИИ УЗЛОВ ТРЕНИЯ | 1992 |

|

RU2044104C1 |

Сущность изобретения: поверхности обрабатывают раствором алкоксида металла в органическом растворителе, сушат и обжигают в инертной атмосфере. Используют раствор алкоксида с концентрацией металла 0,1 - 1,5 М/л, а обжиг проводят при температурах 300 - 850°С. 8 з. п. ф-лы, 1 табл.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-07-15—Публикация

1992-03-25—Подача