Изобретение относится к металлургии, в частности к получению из расплава вспененного металла, например пеноалюминия.

Известно устройство для получения пенометалла, содержащее газоподводящую трубку с генератором газовых пузырей, помещенную в металлический расплав.

Недостатком устройства является нерегулируемая дисперсность пузырьков газа, широкий интервал дисперсности пор 2-7 мм, низкая производительность и, кроме того, получаемая пористость изделий не превышает 79%

Известно устройство для получения вспененного алюминия из металлического расплава с использованием для загущения расплава тугоплавких частиц и для вспенивания порошка гидрида титана, включающее последовательно сопряженные дозаторы компонентов, вращающиеся смеситель и вспениватель в виде полых цилиндрических контейнеров и кристаллизатор.

Недостатками устройства являются неоднородная и нерегулируемая дисперсность пузырьков, малая производительность, высокая стоимость продукции, обусловленные применением в качестве порообразующих веществ гидридов титана, гафния или циркония.

Предлагаемое устройство обеспечивает повышение качества и снижение себестоимости продукции, повышает производительность процесса получения вспененного металла.

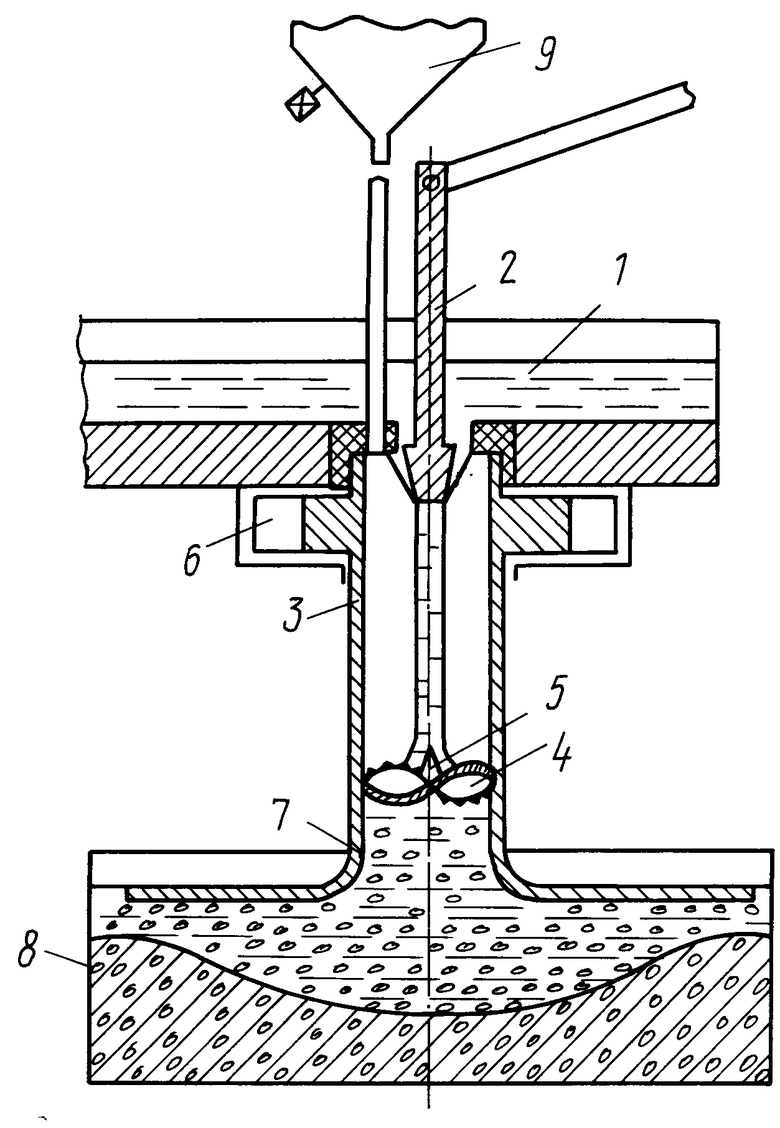

На чертеже изображено устройство для получения вспененного металла.

Устройство состоит из емкости 1 для расплава металла с дозатором 2, которая сопряжена с корпусом 3, внутри которого закреплен лопастной механизм 4, снабженный коническим рассекателем 5. Корпус снабжен приводом в виде газовой турбины 6, а в нижней части снабжен диффузором 7, который сопряжен с кристаллизатором 8. Кроме того, с корпусом сопряжена камера 9 разряженного газа, снабженная клапаном.

Функционально устройство можно разделить на несколько узлов. Входной регулирующий узел содержит емкость 1 для расплава металла с дозатором 2, камеру 9 разреженного газа с клапаном и диспергатор потока расплава, выполненный в виде конического рассекателя 5. Кроме того, регулирование предварительного диспергирования потока расплава осуществляется и за счет действия лопастного механизма 4 при вращении корпуса 3 (компрессора непрерывного действия). Входной регулирующий узел обеспечивает предварительное диспергирование потока расплава в разреженном газе и в этом узле задаются параметры вспенивания, определяющие в конечном итоге качество продукции.

Вспенивающий узел выполнен в виде лопаточного компрессора и состоит из корпуса 3, который снабжен приводом в виде газовой турбины 6, и закрепленного внутри него лопастного механизма 4. В этом узле происходит вспенивание расплава путем его диспергирования в разреженном газе с непрерывным сжатием смеси.

Выходной регулирующий узел предназначен для регулирования статического давления в жидкой пене и выполнен в виде диффузора 7 в нижней части корпуса 3, сопряженного с верхней частью кристаллизатора 8 (зона незатвердевшей пены). Звено диффузор кристаллизатор (зона незатвердевшей пены) образует резонатор пульсирующей жидкой пены, что также способствует динамической устойчивости процесса и повышению качества продукции.

Устройство работает следующим образом.

Поток расплава металла из емкости 1, регулируемый дозатором 2, через разреженный газ в полости корпуса 3 поступает в виде струи на конический рассекатель 5 неподвижно закрепленного в нижней части вращающегося корпуса лопастного механизма 4. Таким образом происходит предварительное диспергирование расплава. Степень разрежения регулируется клапаном камеры 9 разреженного газа, сопряженной с корпусом, и скоростью вращения самого корпуса 3 с закрепленным внутри него лопастным механизмом 4 (компрессор непрерывного действия). Заданную скорость вращения обеспечивает пневмопривод корпуса, выполненный в виде газовой турбины 6. С конического рассекателя 5 расплав поступает на лопасти лопастного механизма 4, что и обеспечивает дальнейшее диспергирование расплава в среде разреженного газа и непрерывное сжатие получаемой смеси (область за лопастным механизмом) до атмосферного давления за время, не превышающее время релаксации формы частиц диспергированного расплава в сферическую форму (10-3 10-2 c). Далее образующаяся динамически устойчивая пена поступает в кристаллизатор 8. Стабилизация статического давления в пене осуществляется звеном диффузор свободная поверхность незатвердевшей пены в кристаллизаторе, которое образует резонатор пульсирующей жидкой пены, способствующий динамической устойчивости процесса и повышению качества продукции.

П р и м е р. Устройство состоит из плавильной печи с дозатором расплава в виде шиберного затвора из огнеупорного материала, корпуса компрессора, изготовленного из жаропрочного чугуна и выполненного в виде цилиндра с внутренним диаметром 35 мм, длиной 320 мм. В верхней части корпуса установлена турбина пневмопривода, работающая от пневмосети стандартных параметров и герметично сопряжена камера разреженного газа, соединенная с вакуумным насосом. Верхний торец корпуса герметично сопряжен посредством графитовых подшипников скольжения с дозатором расплава. Внутри корпуса на расстоянии 50 мм от его нижнего торца закреплен лопастной механизм в виде пропеллера с двумя лопастями и коническим рассекателем. Кромки лопастей пропеллера выполнены с зубцами длиной 2 мм и шагом 1,5 мм, изготовлен пропеллер из жаропрочного чугуна. Ступенчатый диффузор выполнен из жаропрочного чугуна в виде кольца наружный диаметром 250 мм и жестко закреплен к нижнему торцу корпуса. Кристаллизатор представляет металлическую цилиндрическую водоохлаждаемую изложницу диаметром 300 мм и объемом 25 дм3. На поверхность металлических деталей устройства, контактирующую с расплавом (пропеллер, диффузор), нанесено защитное покрытие из нитрида бора.

Процесс проводили при температуре расплава алюминия 750oC, разрежении воздуха 0,01 и 0,05 МПа, скорости вращения обечайки 200, 500, 1000 об/мин, расход расплава 0,3 кг/с.

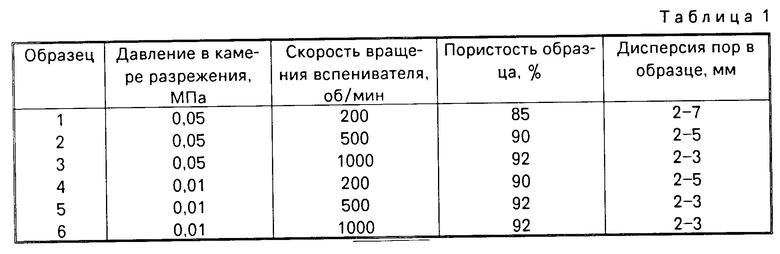

Получено шесть образцов пеноалюминия объемом по 20 дм3 каждый. Осуществляли контроль пористости образцов взвешиванием и дисперсность пор измерительным инструментом.

Результаты испытаний приведены в табл.1.

Установлено, что при механическом диспергировании потока расплавленного алюминия в разреженном газе (воздухе) с непрерывным сжатием смеси с увеличением плотности вводимой энергии (скорости вращения пропеллера) увеличивается пористость, уменьшаются размеры пор и интервал дисперсности пор в образцах пеноалюминия. Оптимальное давление сжатия газожидкометаллической смеси при ее обращении в пену и статическое давление в потоке пены на сливном участке равно атмосферному, при этом естественно достигается максимальная устойчивость пены.

Полученный пеноалюминий позволяет обеспечить широкий спектр конструкционных, функциональных (звукопоглощение, виброизоляция, амортизация ударов, плавучесть, теплоизоляция, поглощение электромагнитных волн) и декоративных свойств в конструкциях для различных отраслей промышленности при высокой производительности, технологичности и эффективности производства.

Предлагаемое устройство предназначено для реализации различных технологий получения вспененного металла из расплава:

диспергированием расплава в потоке разреженного газа с непрерывным сжатием смеси;

с использованием способствующих порообразованию реагентов, например ультрадисперсных частиц твердого адсорбирующего газ вещества;

с использованием порообразующих реагентов, например порошкообразного гидрида титана, гафния или циркония.

При необходимости (комбинированное использование вспенивающих реагентов порообразователей) камера разреженного газа предлагаемого устройства может быть дополнительно снабжена дозатором порообразующих или способствующих порообразованию реагентов, которые подаются на смешивание вспенивание одновременно с разреженным газом.

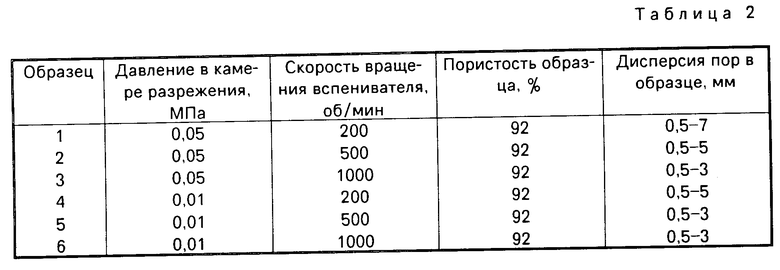

В табл.2 приведены технологические параметры и свойства образцов пеноалюминия, полученных при дополнительной подаче в камеру разреженного газа ультрадисперсного порошка двуокиси кремния в виде аэросила с расходом 5 г/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО МЕТАЛЛА | 1992 |

|

RU2016113C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ | 1992 |

|

RU2068455C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО АЛЮМИНИЯ | 1992 |

|

RU2026394C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2025523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 1999 |

|

RU2180361C2 |

| ГЕНЕРАТОР ДЛЯ ВСПЕНИВАНИЯ СУСПЕНЗИЙ | 2001 |

|

RU2196232C1 |

| МНОГОКОНУСНЫЙ СТРУЙНЫЙ ПЕНОГЕНЕРАТОР | 2007 |

|

RU2336121C1 |

| Способ взрывопожаропредотвращения и твердопенного тушения вспененным гелем кремнезёма и устройство для его осуществления | 2018 |

|

RU2672945C1 |

| Огнетушитель химический пенный с эжекторным смесителем-пеногенератором | 2018 |

|

RU2668747C1 |

| Огнетушитель для взрывопожаропредотвращения и твердопенного тушения с запорно-пусковым устройством и стволом | 2019 |

|

RU2699083C1 |

Использование: получение вспененного металла. Поток расплава металла из емкости 1, регулируемый дозатором 2, через разреженный газ в полости корпуса 3 поступает в виде струи на конический рассекатель 5 неподвижно закрепленного в нижней части вращающегося корпуса лопастного механизма 4. Происходит предварительное диспергирование расплава. Степень разрежения регулируется клапаном камеры 9 разреженного газа. С конического рассекателя 5 расплав поступает на лопасти лопастного механизма 4, что и обеспечивает дальнейшее диспергирование расплава в среде разреженного газа и непрерывное сжатие получаемой смеси (область за лопастным механизмом) до атмосферного давления за время, не превышающее время релаксации формы частиц диспергированного расплава в сферическую форму (10-3; 10-2c). Далее образующаяся динамически устойчивая пена поступает в кристаллизатор 8. Стабилизация статического давления в пене осуществляется звеном диффузор 7 - свободная поверхность незатвердевшей пены в кристаллизаторе. 4 з.п.ф-лы, 1 ил., 2 табл.

| Устройство для гидросбива окалины с нагретых трубных заготовок | 1987 |

|

SU1424899A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-10—Публикация

1992-12-07—Подача