Изобретение относится к металлургии коррозионностойких особо чистых свариваемых конструкционных материалов, используемых в изделиях для хранения и транспортировки жидких и газообразных особо агрессивных сред при температурах от минус 196 до плюс 200оС, применяемых в космической технике, атомной и термоядерной энергетике, энергофизическом аппаратостроении, судостроении и др.

Из аустенитных хромоникелевых сталей наибольшее распространение в промышленности получили стали типа Х18Н9Т (стали 08Х18Н9Т, 08Х18Н10Т 12Х18Н12Т и т.д.). Эти конструкционные материалы относительно жаростойкие и жаропрочные имеют высокое сопротивление общей коррозии и коррозионному растрескиванию, при оптимальном легировании они не склонны к межкристаллитной коррозии, относительно устойчивы против язвообразования и щелевой коррозии, а также могут быть использованы при низких и криогенных температурах. Упомянутые аустенитные стали типа 18-8Ti довольно технологичны, т.е. удовлетворительно деформируются при высоких температурах (ковка, штамповка, прошивка и т.д.), а также выдерживают холодную гибку, развальцовку, правку и т. д. Стали хорошо свариваются.

В зарубежной практике используются стали упомянутых композиций, а также хромоникелевые материалы, легированные ниобием. Стали, стабилизированные ниобием, практически не имеют пористости в отличие от аустенитных материалов с титаном ("титановая" пористость). Следует также отметить, что стабилизированные ниобием стали хуже свариваются, чем аналогичные титансодержащие стали.

Несмотря на высокую сопротивляемость коррозионным повреждением сталей типа 18-8 Ti, им свойственно выкрашивание карбидов титана TiC, нитридов титана TiN или его карбонитридов Ti(C,N). Это связывается как с неблагоприятным расположением карбидов (строчечность карбидов, скопления карбидов и др. ), так и со сцепляемостью их с матрицей.

В местах скопления карбидов титана (и ниобия) или их карбонитридов, как правило, имеются микротрещины. Это приводит не только к снижению вязко-пластических свойств аустенитных материалов при относительно пластичной матрице, но и к потере газоплотности (особенно тонкостенных конструкций) и выкрашиванию карбидов, т.е. к ухудшению чистоты содержимого, "отравлению" его.

Удаление титана, как известно, не является сложной задачей. Однако нестабилизированная титаном сталь склонна к межкристаллитной коррозии следствие образования карбидов хрома Cr23C6. Последнее требует почти полного удаления углерода. Указанное является довольно сложной проблемой, Так, за период с 1958 по 1978 гг. минимальное содержание углерода в аустенитных хромоникелевых сталях и сплавах уменьшилось с 0,08 до 0,02%. Это достигалось как чистотой матрицы (железа), так и чистотой легирующих элементов, а также применением специальных видов вакуумных переплавов. Предотвращение попадания азота неизбежно требует применения защит, т.е. исключение контакта жидкого металла с воздухом. Последнее также достигается применением чистых шихтовых материалов и специальной технологии выплавки.

Качество металла и его поверхности также зависит от содержания сульфидов, оксидов, фосфидов и легкоплавких примесей. Они не только ухудшают чистоту, делают металл более легкоплавким, повышают анизотропность (например, между телом и его границами), но и способствуют вакуумной неплотности. Напpавленное распределение неметаллических включений легкоплавких двойных и тройных эвтектик делает не вакуумно-плотными материалы вдоль проката. Это особенно опасно для тонкостенных конструкций вакуумной техники, ядерной энергетики и различных специальных баллонов из коррозионностойких сталей.

Приведенное показывает неизбежность применения вакуумной выплавки (вакуумно-дуговой переплав, вакуумно-индукционная выплавка, вакуумное выращивание, электронно-лучевой переплав и т.д.). Теоретические исследования и промышленный опыт показывают, что применение одного из указанных способов вакуумного переплава для достижения описанных требований неэффективно. В связи с отмеченным, необходимо как минимум двойной вакуумной переплав. Но это приводит к увеличению расхода металла, применению чистых шихтовых материалов, задолженности технологического оборудования, усложнению металлургического процесса и др., т.е. к значительному удорожанию полуфабрикатов.

Снижение содержания углерода будет, как известно, способствовать увеличению количества δ -феррита, а также появлению мартенсита при операциях холодной пластической деформации и при охлаждении до низких и криогенных температур. Этот элемент, как и азот, является сильным аустенитообразующим элементом. Отсутствие или значительное уменьшение его может быть компенсировано только никелем или марганцем. Кроме того, он заметно понижает сопротивляемость общей коррозии. Описанное показывает, что повышение стабильности коррозионностойкой аустенитной стали неизбежно требует повышение содержания в ней никеля до 13-14%.

Указанное свидетельствует о весьма сложной проблеме получения аустенитной коррозионностойкой технологичной свариваемой стали особо высокой чистоты и вакуумной плотности.

Ближайшим прототипом является американская нестабилизированная аустенитная сталь марки 3042, широко применяемая в ядерной энергетике (3). Эта сталь содержит, мас.%: углерод ≅ 0,03 кремний ≅ 1,0 марганец ≅ 2,0 сера ≅ 0,030 фосфор ≅ 0,045 хром 18-20 никель 8-12 железо остальное

Указанный относительно чистый беститановый материал обычной выплавки с довольно высоким содержанием серы и фосфора может быть использован только после аустенизации для изделий не подлежащих сварке. В других случаях он подвержен межкристаллитной коррозии.

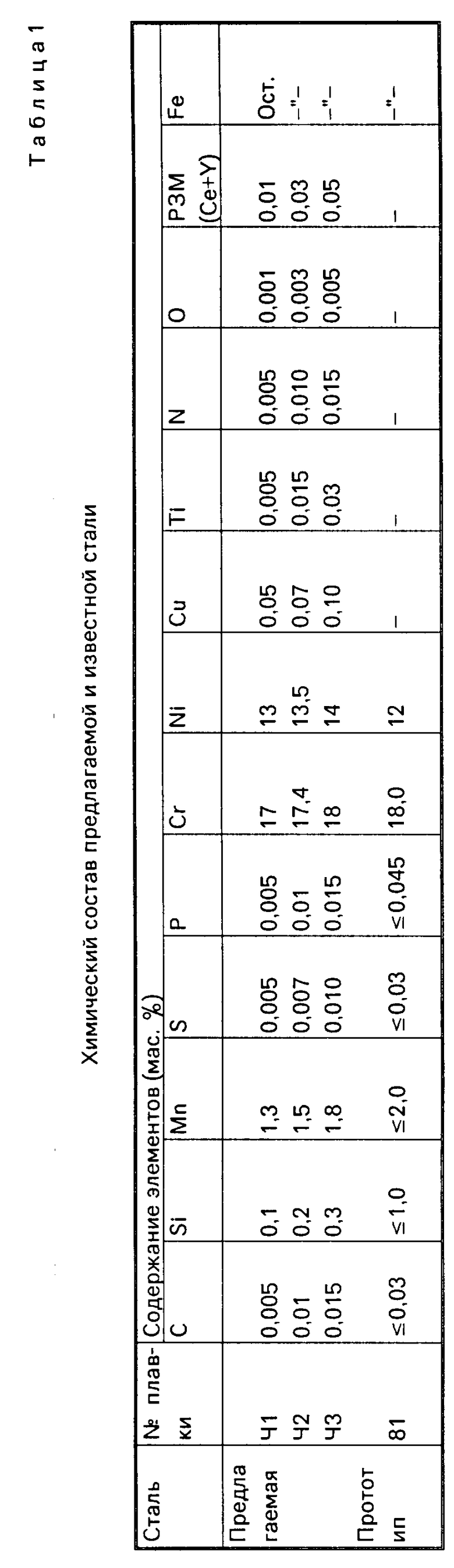

Преимущество нашего подхода в создании высокочистой коррозионностойкой аустенитной стали очевидна и в связи с этим предлагается сталь при следующем содержании компонентов, мас.%: углерод 0,005-0,015 кремний 0,1-0,3 марганец 1,3-1,8 сера 0,005-0,010 фосфор 0,005-0,015 хром 17-18 никель 13-14 медь 0,05-0,10 титан 0,005-0,03 азот 0,005-0,015 кислород 0,001-0,005 РЗМ (церий+иттрий) 0,01-0,05 железо остальное

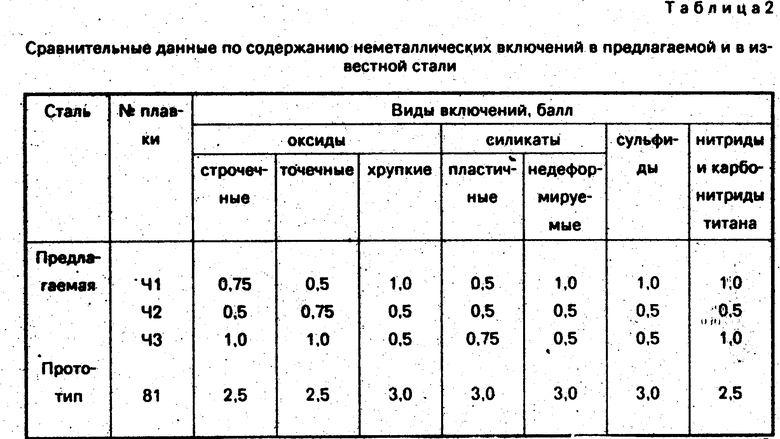

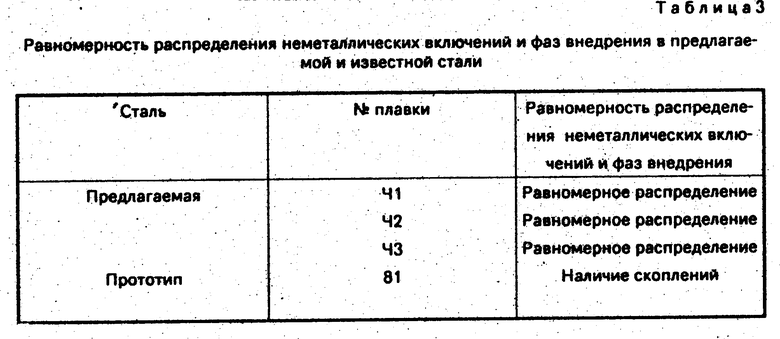

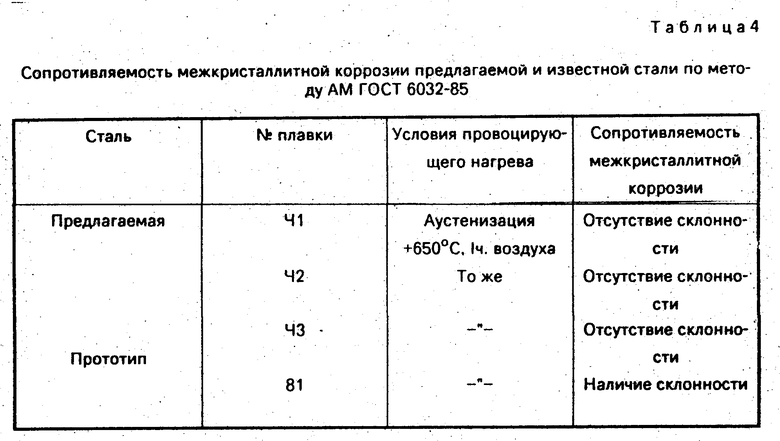

Была произведена вакуумно-индукционная выплавка стали и проведен последующий вакуумно-дуговой переплав, а затем осуществлена горячая ковка и термическая обработка. Кроме изложенного, была оценена балльность по неметаллическим включениям, исследована равномерность распределения их по сечению поковки, а также наличие трещин и оценена склонность к межкристаллитной коррозии. Результаты испытаний предложенной и известной сталей приведены в табл.1-4.

Как следовало ожидать, предложенная сталь имела весьма низкое содержание неметаллических включений (табл.2). Максимальное содержание оксидов, силикатов и сульфидов было не более 1,0 балла, в то время, как сталь-прототип была более "грязной", что связывалось с более высоким содержанием упомянутых неметаллических включений. Это вызвано как более ячеистыми материалами основы (железо, хром, никель), так и сопутствующими элементами. Кроме чистоты шихтовых материалов значительное очищение предлагаемой стали по неметаллическим включениям также обусловлено и применением специального двойного вакуумного переплава: индукционная вакуумная выплавка с последующим вакуумно-дуговым переплавом.

Относительно высокое содержание нитридов (и карбонитридов) в стали-прототипе (2,5 балла) и сравнительно низкое содержание их в предложенной стали (0,5-1 балла) обусловлено практическим отсуствием титана в исходных материалах. Если в предложенной стали максимальное количество титана составляет 0,03 %, т.е. следы его (табл.1), то в известной стали, хотя содержание последнего не приводится, он неизбежно в ней присутствует в количестве по крайней мере 0,1%. Изложенное указывает на неизбежность наличия фаз внедрения.

Необходимо еще указать на то, что если в предложенной стали содержание азота лимитируется (не более 0,015%), то сталь-прототип выплавляется обычным способом и количество азота в ней может достигать 0,04% (и даже более). Указанное и обеспечивает относительно высокое содержание фаз внедрения в известной стали.

Двойной вакуумный переплав и чистота исходных шихтовых материалов обеспечивали и равномерное распределение неметаллических включений и соединений титана (табл.3).

Предложенная сталь обеспечивает высокую сопротивляемость межкристаллитной коррозии при испытании по методу АМ ГОСТ 6032-85. После провоцирующего нагрева при температуре 650оС (выдержка 1 ч), она не обнаружила склонности к межкристаллитной коррозии (табл. 4). Это значит, что изделия из этого материала могут подвергаться сварке. В то же время сталь-прототип при подобных испытаниях обнаружила проявление склонности к межкристаллитной коррозии.

Небольшое содержание меди (0,05-0,1%) также способствует повышению коррозионной стойкости. А содеpжание редкоземельных металлов (церий + иттрий) в количестве 0,01-0,05% способствует не только улучшению качества металла против выкрашивания включений (особенно граничного вещества), но и их более равномерному распределению по сечению зерна. В этом случае металл делается более изотропным, что способствует повышению его деформационной способности.

Ожидаемый технико-экономический эффект выразится в возможности создания новых образцов техники с улучшенными тактико-техническими данными.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1993 |

|

RU2039121C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2002 |

|

RU2224045C1 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

| АУСТЕНИТНАЯ ЖАРОПРОЧНАЯ И КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2015 |

|

RU2662512C2 |

| КОРРОЗИОННОСТОЙКИЙ СПЛАВ ДЛЯ ЭНЕРГЕТИЧЕСКОГО И ХИМИЧЕСКОГО МАШИНОСТРОЕНИЯ | 1994 |

|

RU2064521C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2003 |

|

RU2241266C1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ ХИРУРГИЧЕСКИХ ИМПЛАНТАТОВ | 2007 |

|

RU2367692C1 |

Изобретение относится к металлургии, в частности к коррозионностойкой особочистой свариваемой конструкционной стали, используемой в изделиях для хранения и транспортировки жидких и газообразных сред при температуре от минус 19,6 до плюс 200°С, применяемых в атомной энергетике, судостроении др. Сталь содержит компоненты, мас.%: углерод 0,005 - 0,15; кремний 0,1 - 0,3; марганец 1,3 - 1,8; сера 0,005 - 0,01; фосфор 0,005 - 0,015; хром 17 - 18; никель 13 - 14; медь 0,05 - 0,1; титан 0,005 - 0,03; азот 0,005 - 0,025; кислород 0,001 - 0,005; РЗМ 0,01 - 0,05; железо остальное. 4 табл.

КОРРОЗИОННОСТОЙКАЯ СТАЛЬ, содержащая углерод, кремний, марганец, серу, фосфор, хром, никель, железо, отличающаяся тем, что она дополнительно содержит медь, титан, азот, кислород и редкоземельные металлы при следующем соотношении компонентов, мас.%:

Углерод 0,005 - 0,015

Кремний 0,1 - 0,3

Марганец 1,3 - 1,8

Сера 0,005 - 0,01

Фосфор 0,005 - 0,015

Хром 17 - 18

Никель 13 - 14

Медь 0,05 - 0,1

Титан 0,005 - 0,03

Азот 0,005 - 0,015

Кислород 0,001 - 0,005

Редкоземельные металлы 0,01 - 0,05

Железо Остальное

| Конструкционные материалы АЭС | |||

| М., Энергоатомиздат, 1984, с.280. |

Авторы

Даты

1994-07-15—Публикация

1992-01-13—Подача