Изобретение относится к металлургии, в частности к жаростойкой, жаропрочной аустенитной стали, предназначенной для изготовления изделий, работающих в продуктах сгорания высокоагрессивных органических топлив, например: высокосернистых мазутов, углей, сланцев, продуктов крекинга нефти и др., при температурах 650-700°С.

Известен состав аустенитной жаростойкой, коррозионностойкой стали, содержащей углерод, хром, марганец, кремний, никель, медь, титан, ниобий и железо, дополнительно содержит алюминий, цирконий, церий и бор при следующем соотношении компонентов, мас.%: углерод 0,05-0,15; кремний 1,0-2,0; марганец 8,0-16,0; хром 8,0-15,0; никель 0,5-3,8; медь 0,5-6,0; цирконий 0,01-0,09; церий 0,01-0,15; титан 0,04-0,1; ниобий 0,2-3,0; алюминий 0,01-0,25; бор 0,001-0,08. Железо и неизбежные примеси – остальное.

(RU2155821, С22С 38/58, опубл. 10.09.2000)

При указанном соотношении компонентов известной стали не обеспечивается необходимый уровень жаростойкости в условиях частых пусков - остановов, а также длительной пластичности. В результате наблюдается преждевременный выход отдельных труб, в частности гибов, из строя вследствие локального утонения стенок и образования трещин.

Кроме того, при легировании на нижнем уровне не обеспечивается стабильность аустенитной структуры, а также резко снижается коррозионная стойкость стали и устойчивость против межкристаллитной коррозии.

Известна аустенитная сталь (ДИ59), имеющая химический состав в мас.%: С 0,06-0,10, Si 1,8-2,2, Mn 12,0-13,5, Р≤0,03, S≤0,02, Cr 11,5-13,0, Ni 1,8-2,5, Ti≤0,1, Nb 0,6-1,0, Cu 2,0-2,5, Се≤0,08, В≤0,003, Al≤0,25, Zr≤0,l, Fe - остальное.

В настоящее время сталь подвергается термической обработке, заключающейся в закалке от температуры 1050-1100°С. Технические условия ТУ 14-ЗР-55-2001. Трубы стальные бесшовные для паровых котлов и трубопроводов.

В последнее время на некоторых трубах из стали (ДИ59) производства ЗАО «Красный октябрь» и ПАО «Днепроспецсталь» произошло разрушение, как показали исследования из-за межкристаллитной коррозии (МКК). МКК подвергались в основном трубы, имеющие отношение Nb/C≤8.

Проведен анализ аварийных разрушений труб, изготовленных из стали 10Х13Г12БС2Н2Д2 (ДИ59), IV ступеней пароперегревателей котлов при небольших наработках эксплуатации (до 15000 часов). При металлографических исследованиях представленных разрушений выявлено, что причиной разрушения во всех случаях явилось развитие межкристаллитной коррозии (МКК).

Р.В.Рутковский. Об эксплуатационной надежности труб поверхностей нагрева котлов из стали 10Х13Г12БС2Н2Д2 (ДИ 59) «Вестник арматуростроения», № 2 (36), 2017, с. 76-77.

Наиболее близкой по технической сущности является коррозионно-стойкая аустенитная сталь, имеющая следующий состав в мас.%: углерод 0,01-0,03; кремний 0,2-0,7; марганец 16-18; хром 16-18; ниобий 0,5-0,9; азот 0,25-0,6; бор 0,002-0,006; церий 0,01-0,03; кальций 0,001-0,1; ванадий 0,17-0,3; железо - остальное.

(SU 1357457 А1, С22С 38/38, опубл. 12.07.1987).

Сталь обладает высокой устойчивостью к МКК, однако из-за низкого содержания кремния имеет недостаточно высокую жаростойкость. Кроме того содержание бора 0,002-0,006 мас. % снижает устойчивость к МКК, что подтверждает работа Мазничевского А.Н., Гойхенберга Ю.Н., Сприкут Р.В. «Влияние кремния и микролегирующих элементов на коррозионную стойкость аустенитной стали. «Вестник ЮУрГУ». Серия. «Металлургия». 2019, т.19, №2, с. 14-24.

Задачей и техническим результатом изобретения является создание жаростойкой коррозионно-стойкой стали, обладающей повышенной стабильностью аустенитной структуры и более высокой устойчивостью к межкристаллитной коррозии в условиях воздействия продуктов сгорания высоко агрессивных органических топлив: высокосернистых мазутов, углей, сланцев, продуктов крекинга нефти и др., при температурах 650-700°С.

Технический результат достигается тем, что жаростойкая аустенитная сталь содержит углерод, кремний, марганец, хром, никель, ниобий, азот, бор, кальций, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит никель, медь, церий и или иттрий, титан и алюминий при следующем соотношении компонентов, мас.%: углерод 0,01-0,03; кремний 2,20-2,80; марганец 16,50-18,00; хром 16,00-18,00; никель 2,50-4,50; медь 2,00-2,50; церий и/или иттрий 0,005-0,02; титан 0,08-0,15; ниобий 0,80-1,00; алюминий 0,005-0,02; бор 0.0008-0,001; азот 0,10-0,30; кальций 0,005-0,02; железо и неизбежные примеси остальное.

Технический результат также достигается тем, что должно выполняться соотношение 10<Nb+Ti/C <15, при снижении содержания бора в стали до <0,001 мас.%.

Технический результат также достигается тем, что содержание примесей серы, фосфора, кислорода, не превышает, мас.%: сера <0,010; фосфор <0,015; кислород <0,005.

Технический результат также достигается тем, что теплостойкую аустенитную сталь подвергают термической обработке, включающей закалку от 1050-1100°С и стабилизирующий отжиг при 920-950°С 2-5 ч, с предварительным ступенчатым нагревом при температуре 400-420°С в течение 2-4 ч и при температуре 700-720°С - 2-4 ч.

Пониженное содержание углерода 0,01-0,03 мас.% является оптимальным. Углерод при содержании более 0,03 мас.% способствует обеднению хромом границы зерен, связывая хром в карбид типа Сr23С6, что препятствует созданию на поверхности стали защитной оксидной пленки, устойчивой в высокосернистых мазутах, углях, сланцах и продуктах крекинга нефти и др. Кроме того, при оптимальном содержании углерода уменьшается склонность сварных соединений стали к локальному разрушению металла в околошовной зоне при тепловой выдержке при температурах в области 650-700°С.

Кремний в количестве 2,20-2,80 мас.% является не только эффективным раскислителем, но и значительно повышает коррозионную стойкость и жаростойкость в высокосернистых мазутах, углях, сланцах и продуктах крекинга нефти и др., способствуя формированию более плотной оксидной пленки. При содержании кремния выше заявленного предела по границам зерен отмечается образование силикатов, что вызывает охрупчивание стали и снижение ее технологичности.

Марганец содержанием 16,50-18,00 мас.% обеспечивает аустенитную структуру и связывает серу с образованием дисперсных сульфидов, что способствует их более равномерному распределению в объеме стали. Применение марганца способствует уменьшению содержания никеля. Присутствие в стали марганца более 18,00 мас.% экономически не целесообразно.

Хром (16,00-18,00 мас.%) и кремний (2,20-2,80 мас.%) обеспечивают повышенную коррозионную стойкость в высокосернистых мазутах, углях, сланцах и продуктах крекинга нефти и др., и кроме того, обеспечивает необходимую жаростойкость и высокую устойчивость к межкристаллитной коррозии.

Содержание никеля до 2,50-4,50 мас.% способствует стабильности аустенитной структуры и высокого уровня коррозионной стойкости в высокосернистых мазутах, углях, сланцах и продуктах крекинга нефти и др. Содержание никеля более 4,50 мас.% способствует образованию легкоплавкой сульфидной эвтектики, увеличивающей скорость высокотемпературной коррозии.

При введении в сталь ниобия в количестве 0,80-1,00 мас.% в слитках при остывании образуются мелкодисперсные карбонитриды, что способствует увеличению центров кристаллизации и получению более мелкого зерна и высокой коррозионной стойкости. Ниобий обладает более низкой энергией образования карбидов по сравнению с хромом, поэтому избыточный углерод по границам зерен связывается в первую очередь в карбиды ниобия, а хром остается в твердом растворе и обеспечивает высокую стойкость стали к межкристаллитной коррозии в высокосернистых мазутах, углях, сланцах, продуктах крекинга нефти и др. при температурах до 700°С. Температура растворения карбидов ниобия в аустените выше, чем карбидов хрома, в результате чего карбиды ниобия ограничивают рост аустенитного зерна.

Для обеспечения высокого уровня коррозионной стойкости, структурной стабильности и жаропрочности азот вводится до 0,10-0,30 мас.%, что компенсирует недостаток углерода. При содержании азота 0,10-0,30 мас.% образующиеся нитриды CrN могут связывать лишь 0,10-0,74 мас.% хрома. Нижний предел содержания азота в 0,10 мас.% обусловлен необходимостью снижения в стали  - феррита и повышения коррозионной стойкости связыванием ниобия и хрома в мелкодисперсные частицы нитридов. Мелкодисперсные частицы нитридов, способствуют образованию мелкозернистой структуры. При сохранении повышенной коррозионной стойкости и связывании ниобия и хрома в мелкодисперсные частицы нитридов верхний предел ограничивается 0,30 мас.%, определяется пределом его растворимости в процессе кристаллизации стали при нормальном атмосферном давлении, что исключает образование в слитках раковин, пористости, обеспечивает технологичность стали и удовлетворительную свариваемость.

- феррита и повышения коррозионной стойкости связыванием ниобия и хрома в мелкодисперсные частицы нитридов. Мелкодисперсные частицы нитридов, способствуют образованию мелкозернистой структуры. При сохранении повышенной коррозионной стойкости и связывании ниобия и хрома в мелкодисперсные частицы нитридов верхний предел ограничивается 0,30 мас.%, определяется пределом его растворимости в процессе кристаллизации стали при нормальном атмосферном давлении, что исключает образование в слитках раковин, пористости, обеспечивает технологичность стали и удовлетворительную свариваемость.

Содержание титана 0,08-0,15 мас.% в стали способствует образованию мелкодисперсных нитридов, выполняющих функции дополнительного (к твердорастворному) упрочнения. Выбранный предел легирования по содержанию ниобия, обеспечивает сохранение максимального количества азота в твердом растворе. При температурах 700-720°С карбиды хрома распадаются а в присутствии добавок Ti и Nb образуются специальные карбиды TiC и NbC, которые обеспечивают сохранение хрома в твердом растворе и стойкость стали к межкристаллитной коррозии, при этом должно выполнятся соотношение 10<Nb+Ti /С <15. При соотношении менее 10 сталь склонна к МКК.

Отношение 10<Nb+Ti /С <15 обеспечивает стабильную аустенитную структуру, а при отношении Nb+Ti /С < 10 в структуре возможно появление нежелательной ферритной фазы и не обеспечивается необходимый комплекс механических свойств и коррозионной стойкости, а при отношении Nb+Ti /0 15 экономически не целесообразно вводить Nb и Ti, а также происходит снижение механических свойств и коррозионной стойкости.

Частичная замена углерода азотом и введение ниобия и титана позволяет не допускать появления и роста карбидов Ме23С6 в процессе изготовления полуфабрикатов и эксплуатации, что способствует повышению коррозионной стойкости стали в высокосернистых мазутах, углях, сланцах, продуктах крекинга нефти и др.

Алюминий в количестве 0,005-0,02 мас. %, как и кремний, является эффективным раскислителем стали. Кроме того, алюминий положительно влияет на коррозионную стойкость стали в высокосернистых мазутах, углях, сланцах, продуктах крекинга нефти и др. и способствует созданию более плотной оксидной пленки. При содержании выше заявленных пределов возможно образование хрупкой пленки и повышенной хрупкости самой стали.

Добавки кальция 0,005-0,020 мас.% церия (и/или иттрия) 0,005 - 0,020 мас.% в сочетании с алюминием благоприятно изменяет форму неметаллических включений, снижают в стали содержание кислорода и серы, уменьшают количество сульфидных включений, очищают и упрочняют границы зерен и измельчают структуру стали, что приводит к повышению прочности, пластичности, ударной вязкости и коррозионной стойкости.

Кальций и церий (и/или иттрий) также благоприятно воздействуют на характер нитридных включений, способствуют переходу пленочных включений нитридов алюминия в глобулярные комплексы оксисульфонитридных образований. Добавки кальция также затрудняют выделение избыточных фаз по границам зерен, что сильно повышает стойкость против межкристаллитной коррозии и способствует повышению пластичности.

Предлагаемая сталь отличается от известной ограничением содержания примесей серы до 0,010 мас.%, фосфора до 0,015 мас.%, кислорода до 0,005 мас.%, что способствует получению более высоких значений пластичности, ударной вязкости и коррозионной стойкости.

Такое содержание серы и фосфора надежно обеспечивается современными методами получения стали. При превышении содержания заявленных содержаний серы и фосфора резко увеличивается неоднородность структуры стали, что в свою очередь снижает ее прочность, пластичность и коррозионную стойкость в высокосернистых мазутах, углях, сланцах, продуктах крекинга нефти и др.

Кислород также неизбежно присутствует в составе стали, восновном в виде неметаллических включений. При его содержании свыше 0,005 мас.% в стали растет содержание неметаллических включений, что ухудшает свойства стали и вызывает их неоднородность. Кислород, присутствующий в стали в виде оксидов железа, способен ухудшить коррозионную стойкость за счет возможного восстановления оксидов железа, особенно по границам зерен.

Содержание меди 2,00-2,50 мас.% является оптимальным, что способствует стабилизации аустенитной структуры и повышению коррозионной стойкости в высокосернистых мазутах, углях, сланцах, продуктах крекинга нефти и др. Повышение содержания меди более 2,50 мас.% снижает горячую пластичность стали.

Содержание бора 0,0008-0,001 мас. % является оптимальным, так как бор в количестве более 0,001 мас.% увеличивает склонность к межкристаллитной коррозии.

Для обеспечения высокой устойчивости к МКК термическая обработка стали должна включать высокотемпературную закалку и ступенчатый отжиг. Закалка аустенитных сталей производится от температуры 1050-1100°С, что выше температуры растворения карбидов хрома и достаточно быстрое охлаждение, фиксирующее гомогенный гамма-раствор. Температура нагрева под закалку с увеличением содержания углерода возрастает. В нашем случае из-за присутствия бора в стали рекомендуется применять температуру 1100°С. Длительность выдержки стали при температуре закалки должна быть 1-3 минуты на 1 мм толщины. Охлаждение с температуры закалки - вода или воздух.

Проведение стабилизирующего отжига проводится со ступенчатым нагревом при 400-420°С и 700-720°С.

Проведение ступеньки при 400-420°С с выдержкой 2-4 ч обеспечивает выделение высокой плотности зародышей вторичных фаз, которые при более высокой температуре способны к росту и способствуют образованию гораздо более дисперсной структуры, чем при более высокой температуре сразу после закалки, благодаря более правильному пространственному расположению частиц и меньшему разбросу их по размерам.

Мельчайшие сферические частицы вторичных выделений расположены равномерно по телу и границам зерна. При этих температурах 450-700°С преимущественно выделяются карбиды типа Сr23С6, которые и дают склонность к межкристаллитной коррозии.

При температурах 700-720°С карбиды хрома распадаются и в присутствии добавок Ti и Nb образуются стойкие карбиды TiC и NbC, которые не вызывает межкристаллитную коррозию.

Стабилизирующий отжиг закаленной стали окончательно способствует переводу углерода из карбидов хрома в карбиды титана и ниобия. При этом освобождающийся хром идет на повышение коррозионной стойкости стали. Температура отжига обычно составляет при температуре 920-950°С в течение 2-5 ч в зависимости от толщины сечения.

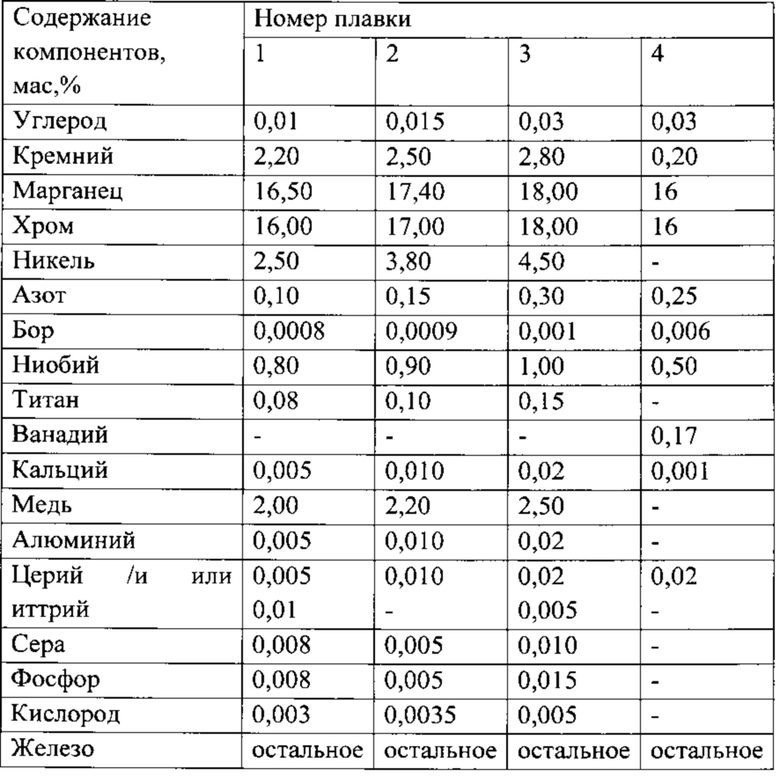

Выплавку стали по изобретению проводили в 10 кг индукционной печи. Химический состав приведен в таблице 1. Металл разливали на слитки, которые после нагрева в печи до температуры 1150-1170°С ковали на прутки для изготовления образцов на механические свойства.

Образцы подвергали закалке от температуры 1080-1100°С, выдержка 3 ч, охлаждение в воду, затем проводили стабилизирующий отжиг при температуре 920-950°С в течение 2,5 ч с предварительным ступенчатым нагревом при 400-420°С - 2 ч и 700-720°С -2 ч.

Испытания на растяжение проводили на цилиндрических образцах пятикратной длины с диаметром расчетной части 6 мм в соответствии с ГОСТ 1497-84. Определение ударной вязкости при нормальной температуре производилось на образцах типа 11 по ГОСТ 9454-78.

Фазовый состав металла определяли на рентгеновском дифрактометре ДРОН-ЗМ.

Испытания на жаростойкость проводили в соответствии с ГОСТ 6130-71.

Результаты оценки жаростойкости сталей в условиях, имитирующих продукты сгорания мазутов, показали, что в изотермических условиях при температуре 650°С за 1000 часов испытаний потеря массы образцов состава 1, 2, 3 составляет соответственно 2,80; 2,85 и 2,80 мг/см против 5,2 мг/см для стали прототипа.

Испытания на склонность к МКК проводят по методу AM, ГОСТ 6032-2017 продолжительность кипячения 24 ч. На каждую точку испытывает 4 образца, в тон числе один образец подвергается загибу без кипячения. Образцы стали, предназначенные для испытаний, выдерживают в кипящем растворе сернокислой меди и серной кислоты в присутствии металлической меди. Этот метод используют для большинства аустенитных хромоникелевых и хромомарганцевых коррозионно-стойких сталей.

Раствор приготавливают следующим образом. В дистиллированную воду объемом 1000 см3 добавляют 130 г сернокислой меди, а затем небольшими порциями добавляют серную кислоту объемом 120 см3.

Продолжительность выдержки в кипящем растворе - 24 часа. После выдержки образцы промывают водой и просушивают. В случае отложения меди на поверхности ее удаляют, промывая образцы в 20-30%-ном растворе азотной кислоты.

Для обнаружения межкристаллитной коррозии испытанные образцы изгибают на угол 90 с помощью специальных оправок, радиус закругления которых обычно от 1 мм до 5 мм, в зависимости от толщины образца и марки стали (в некоторых случаях до 10 мм). При изгибе образцу придают Z-образную форму, чтобы проверить обе поверхности. Осмотр изогнутых образцов проводят с помощью лупы с увеличением 8-12 раз.

Для стали химического состава 1-3 (таблица 1) было зафиксировано отсутствие поперечных трещин в месте изгиба, что свидетельствует о высокой стойкости предложенной стали против МКК.

Сталь имеет устойчивую аустенитную структуру при любом соотношении легирующих элементов в заданных пределах, характеризуется высокой стабильностью механических свойств при длительных тепловых выдержках.

Таким образом, очевидно, что предлагаемая сталь и способ термической обработки обеспечивают высокую устойчивость к МКК, а жаростойкость, (особенно в условиях частых пусков - остановов) и долговечность предлагаемой стали (составы 1-3) имеют значительно более высокие значения по сравнению с известной сталью (4), что позволяет увеличить ресурс работы не менее чем в 1,5-2 раза при использовании агрессивных органических топлив (высокосернистые мазуты, угли, сланцы и т.д.).

Таблица 1.

Химический состав известной стали и стали по изобретению

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| ЖАРОСТОЙКАЯ, ЖАРОПРОЧНАЯ СТАЛЬ | 1999 |

|

RU2155821C1 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 2009 |

|

RU2415963C2 |

| АУСТЕНИТНАЯ ЖАРОПРОЧНАЯ И КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2015 |

|

RU2662512C2 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛОСНИКОВ ОБЖИГОВЫХ ТЕЛЕЖЕК С ПОВЫШЕННЫМ ЭКСПЛУАТАЦИОННЫМ РЕСУРСОМ | 2018 |

|

RU2708728C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, КОРРОЗИОННО-СТОЙКАЯ В ЖИДКОМ СВИНЦЕ И ПАРОВОДЯНОЙ СРЕДЕ | 2022 |

|

RU2798479C1 |

Изобретение относится к металлургии, а именно к жаростойкой, жаропрочной аустенитной стали, предназначенной для изготовления изделий, работающих в продуктах сгорания высокоагрессивных органических топлив, в частности высокосернистых мазутов, углей, сланцев, продуктов крекинга нефти, при температурах 650-700°С. Сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,01-0,03, кремний 2,20-2,80, марганец 16,50-18,00, хром 16,00-18,00, никель 2,50-4,50, медь 2,00-2,50, церий и/или иттрий 0,005-0,02, титан 0,080-0,15, ниобий 0,80-1,00, алюминий 0,005-0,02, бор 0,0008-0,001, азот 0,10-0,30, кальций 0,005-0,02, железо и неизбежные примеси - остальное. В качестве неизбежных примесей она содержит, мас.%: сера ≤0,010, фосфор ≤0,015 и кислород ≤0,005, а содержания ниобия, титана и углерода удовлетворяют соотношению: 10≤Nb+Ti/C≤15. Обеспечивается повышение стабильности аустенитной структуры и стойкости к межкристаллитной коррозии. 3 з.п. ф-лы, 1 табл.

1. Жаростойкая аустенитная сталь, содержащая углерод, кремний, марганец, хром, ниобий, азот, бор, кальций, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит никель, медь, церий и/или иттрий, титан и алюминий при следующем соотношении компонентов, мас.%:

2. Жаростойкая аустенитная сталь по п. 1, отличающаяся тем, что для содержаний ниобия, титана и углерода выполняется соотношение: 10≤Nb+Ti/C≤15.

3. Жаростойкая аустенитная сталь по п. 1, отличающаяся тем, что в качестве неизбежных примесей она содержит, мас.%: сера ≤0,010, фосфор ≤0,015, кислород ≤0,005.

4. Жаростойкая аустенитная сталь по п. 1, отличающаяся тем, что она подвергнута термической обработке, включающей закалку от 1050-1100°С и стабилизирующий отжиг при 920-950°С с выдержкой в течение 2-5 ч, проводимый с предварительным ступенчатым нагревом при температуре 400-420°С с выдержкой в течение 2-4 ч и при температуре 700-720°С с выдержкой в течение 2-4 ч.

| Жаропрочная нержавеющая сталь | 1986 |

|

SU1357457A1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

| СТАЛЬ ДЛЯ БЕСШОВНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ | 2002 |

|

RU2293786C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2003 |

|

RU2241266C1 |

| US 3118761 A1, 21.01.1964 | |||

| US 9863016 B2, 09.01.2018 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

Авторы

Даты

2022-10-14—Публикация

2021-10-27—Подача