Изобретение относится к области металлургии и изысканию сталей, используемых в атомной энергетике, машиностроении, в установках, работающих длительное время при повышенных температурах и флюенсе.

Известны применяемые в настоящее время марки аустенитных сталей, эксплуатируемых при повышенных температурах (AISI 321, AISI 316, AISI 304, 03Х16Н15М3, 08Х16Н11М3, 08Х16Н13М2Б) [1-5]. Основными недостатками указанных сталей являются более низкие кратковременные и длительные механические свойства. Низкая стойкость против питтинговой коррозии и межкристаллитной коррозии (МКК) в воде, имеющей повышенную концентрацию хлоридов.

Наиболее близкой по составу ингредиентов и назначению к предлагаемой стали является сталь по WO 2011155296 А1, С22С 38\58, 15.12.2011, содержащая, масс. %:

Известная сталь имеет недостаточно высокие кратковременные и длительные прочностные характеристики, как при комнатной, так и при повышенных температурах, а также низкую стойкость против МКК и питтинговой коррозии в контакте с водой, имеющей повышенную концентрацию хлоридов.

Техническим результатом изобретения является повышение кратковременных и длительных механических свойств, повышение стойкости против МКК и питтинговой коррозии.

Для выполнения поставленной задачи необходимо вводить такие элементы, которые способствуют появлению дисперсных частиц в структуре, как при изготовлении, так и при эксплуатации материала. Необходимо также очистить металл от легкоплавких соединений серы, фосфора свинца, сурьмы, мышьяка, олова, висмута и соединений, быстро коагулирующих (Cr23С6) в процессе эксплуатации в реакторах при температурах 500-650°С. С этой целью в сталь, содержащую углерод, кремний, марганец, хром, никель, молибден, титан, азот, кальций, железо, серу, и фосфор, дополнительно введены ниобий, мышьяк, сурьма, олово, свинец, медь и висмут при следующем соотношении компонентов, мас. %:

Основное отличие изобретения от аналога заключается во введении и контроле ниобия, меди, олова, сурьмы, мышьяка, свинца, висмута, серы и фосфора

При введении ниобия в слитки при остывании образуются мелкодисперсные карбонитриды, что способствует увеличению центров кристаллизации и получению более мелкого зерна.

Частичная замена углерода азотом и введение ниобия позволяет не допускать появления и роста карбидов Ме23С6 в процессе изготовления полуфабрикатов и эксплуатации.

Атомы меди олова, свинца, сурьмы, мышьяка и висмута находятся на границах зерен, они имеют низкую температуру плавления, к тому же создают легкоплавкие эвтектики. Границы зерен ослабляются, и по ним происходит разрушение при длительном высокотемпературном нагружении.

Ограничение содержания меди, олова, сурьмы, мышьяка, свинца, висмута, серы и фосфора позволяет получать более чистые границы зерен и более высокую высокотемпературную длительную пластичность и прочность.

Атомы углерода с атомами хрома образуют крупные карбиды, коагулирующие при высокотемпературной эксплуатации. После термической обработки (аустенизация) при отсутствии ниобия выделяются карбиды размером 0,03-0,3 мкм. Длительная высокотемпературная эксплуатация приводит к укрупнению карбидов и значительному выделению их по границам зерен. Размеры выделений карбидов подрастают до 0,3-0,5 мкм, а их количество снижается в несколько раз. Увеличение расстояния между карбидами за счет их укрупнения приводит к снижению прочностных характеристик (кратковременных и длительных) [1].

Атомы азота равномерно распределены в γ и α-твердых растворах и базируются на дислокациях. Атомы азота взаимодействуют с титаном, ниобием, имеющими большее сродство к азоту, чем к углероду. При этом образуются мелкие термостойкие нитриды и карбонитриды, равномерно распределенные в теле зерен.

При легировании азотом и ниобием дисперсность частиц (Nb, N) значительно меньше, чем карбида Ме23С6.

Максимальный размер нитридной фазы, распределенной преимущественно внутри зерен, составляет 0,01-0,05 мкм [5].

Таким образом, частичная замена углерода на азот и добавление ниобия и титана приводят к снижению дисперсности выделившихся частиц и повышению устойчивости к коагуляции упрочняющей фазы. Следствием этого является повышение высокотемпературной кратковременной и длительной прочности.

Для повышения технологической пластичности в аустенитной стали необходимо снижение содержания серы и фосфора. Они образуют легкоплавкие эвтектики и окислы, понижающие высокотемпературную пластичность. Поэтому в заявляемой стали необходимо ограничить содержание серы (до 0,010 мас. %).

Вредное влияние фосфора на горячую пластичность проявляется при содержании его больше 0,015 мас. %. Поэтому в заявляемой стали необходимо ограничить содержание фосфора до 0,015 мас. %.

Кальций имеет большое сродство с серой, образуя соединение CaS. Для очищения стали от серы и фосфора и связывания остатков этих элементов в высокотемпературные тугоплавкие соединения в заявляемую сталь необходимо вводить при выплавке кальций (0,004-0,015 мас. %). Очищение границ зерен от серы и фосфора с помощью кальция приводит к повышению высокотемпературной пластичности, длительной прочности.

Для изделий, применяемых в энергомашиностроении и атомной энергетике, необходимо также обеспечение стойкости против МКК и питтингообразования. Известно [6, 7], что введение азота в аустенитную сталь повышает температуру начала питтингообразования.

Аустенитная сталь марки 03Х16Н15М3 может быть не склонна к МКК после аустенизации и провоцирующего отпуска при 650°С в течение 2 часов. Однако при эксплуатации (после 1000 ч при температуре 500-600°С) склонность к МКК проявляется, так как образуются крупные карбиды хрома на границах зерен и наблюдается обеднение хромом приграничных зон. При введении ниобия происходит образование термодинамически устойчивых карбидов, при этом хром остается в твердом растворе и МКК отсутствует.

Для обеспечения получения мелкозернистой структуры и стойкости против МКК необходимо иметь определенное соотношение ниобия и титана к углероду (Nb+Ti)/C≥3 Это соотношение обеспечивает мелкозернистую структуру и стойкость против МКК.

В заявляемой стали изменено содержание молибдена с 2,5-3,0 мас. % до 2,0-2,5 мас. %. Это объясняется тем, что молибден при высокотемпературной эксплуатации образует интерметаллиды (Fe2Mo, Сr2Мо) и повышает содержание α-фазы, что приводит к снижению длительной прочности и пластичности. Тем не менее, содержание молибдена должно быть достаточным для обеспечения образования пассивной пленки, устойчивой к воздействию хлоридов. Качественным показателем стойкости стали к питтинговой коррозии является индекс PREN (pitting resistant equivalent number [8]), который для стали аустенитного класса определяется выражением: PREN=%Сr+3,3×%Mo+30×%N, где содержание химических элементов выражено в массовых процентах. Следовательно, стойкость к питтинговой коррозии стали (с учетом дополнительного легирования азотом) возможно обеспечить при содержании молибдена не менее 2,0-2,5 мас. %, при одновременном повышении содержания азота.

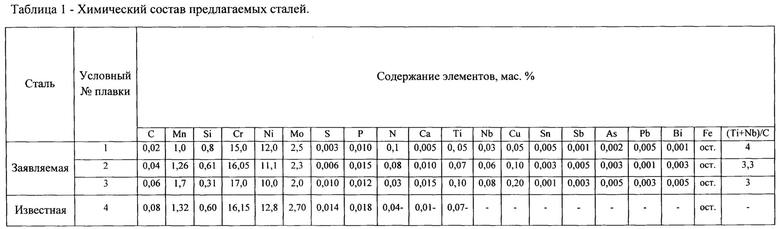

В промышленных условиях на ОАО «ЧМК» были выплавлены плавки в вакуумно-индукционной и основной дуговой печах. Масса слитков после вакуумно-индукционной выплавки не превышала 300 кг. Из слитков изготовлены листовые заготовки (сутунки) размером 50×190×1010 мм и термически обработаны (аустенизация при 1050°С), затем были изготовлены образцы для испытаний. Химический состав предлагаемых плавок приведен в таблице 1.

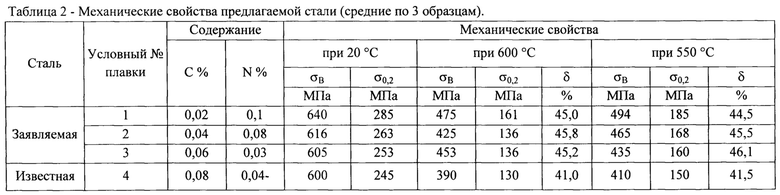

Испытания на растяжение проводились по ГОСТ 1497-84 и ГОСТ 9651-84 при температурах 20, 600 и 550°С. Определены кратковременные свойства заявляемой и известной стали при комнатной температуре на цилиндрических образцах по ГОСТ 1497-84 и при 600 и 650°С по ГОСТ 9651-84 (по три образца на каждую температуру каждой плавки). В таблице 2 представлены результаты испытаний, которые свидетельствуют о явном преимуществе заявляемой стали по временному сопротивлению, пределу текучести и относительному удлинению при 20,550 и 600°С.

Были проведены испытания на длительную прочность при температурах 550 и 600°С на 3 образцах заявляемых плавок и известной плавки. На базе этих испытаний определяли время до разрушения и длительную пластичность.

Результаты представлены в таблице 3, из которой следует, что все плавки заявляемой стали имеют более высокие пределы длительной прочности. Испытания при 550°С показали, что время до разрушения у плавок заявляемой стали на 25% выше чем у известной. Это свидетельствует о преимуществе заявляемой стали.

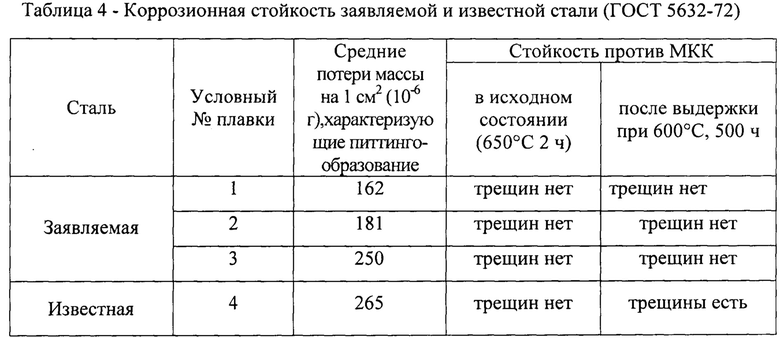

Для оценки коррозионной стойкости было проведено изучение стойкости против питтингообразования ускоренным методом по ГОСТ 9.912-89.

Метод заключается в выдерживании образцов в растворе 10% FeCl3⋅6H2O при (20±1)°С в течение 5 ч с последующим определением потери массы образцов (не менее 5 шт.). Чем больше потери массы, тем меньше стойкость против питтинговой коррозии.

Снижение содержания серы и фосфора и наличие азота при достаточном уровне содержания молибдена способствует снижению скорости питтинговой коррозии. В таблице 4 представлены результаты ускоренных испытаний на коррозионную стойкость стали с содержанием серы 0,003 мас. %, 0,006 мас. %, 0,010 мас. % и известной стали с 0,014 мас. % S. Сравнение коррозионной стойкости показывает, что заявляемая сталь (плавка 1-3) характеризуется более высокими результатами, чем известная (плавка 4), то есть, чем больше серы (сульфидов), тем меньше стойкость к питтингообразованию. Кальций, взаимодействуя с серой и создавая тугоплавкие соединения (CaS), позволяет увеличивать стойкость к питтингообразованию.

Были проведены испытания на стойкость против МКК. Испытания проводили по ГОСТ 6032-89 в исходном состоянии и после выдержки образцов при температуре 600°С в течение 500 ч.

Образцы выдерживали в кипящем водном растворе сернокислой меди, серной кислоты и металлической меди в течение 24 часов. После кипячения образцы загибали на (90±3)°С и проводили осмотр при увеличении 8-12 крат. Результаты испытаний, представленные в таблице 4, свидетельствуют, что заявляемая сталь не подвержена МКК, в то время как известная сталь склонна к МКК после выдержки при 600°С.

*- Образцы не разрушены, испытания продолжаются

Примечание. В таблице приведены потери массы и стойкости против МКК средние по 5 образцам на каждую плавку.

Таким образом, введение в сталь ниобия, меди, и ограничение содержания углерода, серы, фосфора, олова, сурьмы, свинца, висмута и мышьяка позволяет повысить прочностные и коррозионные свойства заявляемой стали.

Кроме того, замена углерода на азот и связывание азота ниобием позволит уменьшить старение (падение механических свойств в процессе эксплуатации при повышенных температурах).

Технико-экономическая эффективность предлагаемого изобретения по сравнению с прототипом выразится в повышении эксплуатационных характеристик за счет повышения кратковременной и длительной прочности и повышения стойкости против МКК и питтингообразования.

ЛИТЕРАТУРА

1. Марочник сталей и сплавов. Изд-во «Машиностроение», М., 2001, 230 стр.

2. ГОСТ 5632-75 «Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные», изд-во «Госстандарт», М., 1975.

3. Журавлев В.Н., Николаева О.И. «Машиностроительные стали. Справочник». Изд-во «Машиностроение», М., 1989.

4. Спецификация кода ASME, №SA-508/SA-508M/1995.

5. Ю.З. Колвер. «Сталь» №4, 2010 г., с. 85.

6. Dae Wham Kim. Influence of nitrogen-induced grain refinement on mechanical properties of nitrogen alloyed type 316LN stainless steel. J. of Nucl. Materials, 420 (2012), 473-478.

7. J.Ganesh Kumar and coauthors. High temperatures dasign curves for high nitrogen grades of 316LN stainless steel. Nucl. Eng. And Design 240 (2010), 1363-1370.

8. P.A. Schweitzer., Encyclopedia of corrosion technology., 2004, 671 P.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2021 |

|

RU2773227C1 |

| МАЛОАКТИВИРУЕМЫЙ КОРРОЗИОННО-СТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2383417C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2633408C1 |

| Хлоридно-коррозионная стойкая сталь | 2023 |

|

RU2807775C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2009 |

|

RU2426814C2 |

| ТРУБА БЕСШОВНАЯ НЕФТЯНОГО СОРТАМЕНТА ВЫСОКОПРОЧНАЯ В СЕРОВОДОРОДОСТОЙКОМ ИСПОЛНЕНИИ | 2016 |

|

RU2629126C1 |

| ЖАРОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2543583C2 |

Изобретение относится к области металлургии, а именно к составам аустенитных жаропрочных и коррозионно-стойких сталей, используемых в атомной энергетике, энергомашиностроении, машиностроении в установках, работающих длительное время при температурах 500÷650°С. Сталь содержит компоненты в следующем соотношении, мас.%: углерод (С) 0,01-0,06, кремний (Si) 0,3÷0,8, марганец (Мn) 1,0÷1,7, хром(Сr) 15,0÷17,0, никель (Ni) 10÷12, молибден (Мо) 2,0÷2,5, титан (Ti) 0,05÷0,10, ниобий (Nb) 0,03-0,2, азот (N) 0,03÷0,10, сера (S) 0,01 и менее, фосфор (Р) 0,015 и менее, медь (Сu) 0,2 и менее, кальций (Са) 0,004-0,015, олово (Sn) 0,005 и менее, сурьма (Sb) 0,005 и менее, мышьяк (As) 0,005 и менее, свинец (Рb) 0,005 и менее, висмут (Bi) 0,005 и менее, железо – остальное. Для компонентов стали выполняется следующее условие: (Nb+Ti)/C≥3. Повышаются кратковременные и длительные механические свойства при высоких температурах, а также стойкость против питтинговой и межкристаллитной коррозии. 4 табл.

Аустенитная жаропрочная и коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, титан, азот, кальций, серу, фосфор и железо, отличающаяся тем, что она дополнительно содержит ниобий, мышьяк, сурьму, олово, свинец, медь и висмут при следующем соотношении компонентов, мас.%:

углерод (С) 0,01-0,06

кремний (Si) 0,3÷0,8

марганец (Мn) 1,0÷1,7

хром (Сr) 15,0÷17,0

никель (Ni) 10÷12

молибден (Мо) 2,0÷2,5

титан (Ti) 0,05÷0,10

ниобий (Nb) 0,03-0,2

aзoт (N) 0,03÷0,10

cepa (S) 0,01 и менее

фосфор (Р) 0,015 и менее

медь (Сu) 0,2 и менее

кальций (Са) 0,004-0,015

олово (Sn) 0,005 и менее

сурьма (Sb) 0,005 и менее

мышьяк (As) 0,005 и менее

свинец (Рb) 0,005 и менее

висмут (Bi) 0,005 и менее

железо остальное,

при соблюдении следующего условия:

(Nb+Ti)/C≥3.

| US 5098652 A, 24.03.1992 | |||

| ТРУБА ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2012 |

|

RU2553112C1 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2011 |

|

RU2507294C2 |

| КОМПОЗИЦИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2015 |

|

RU2581464C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2018-07-26—Публикация

2015-07-21—Подача