Изобретение относится к металлургии, в частности к способу производства полуфабрикатов из латуни, и может быть использовано в бытовой индустрии при изготовлении наконечников шариковых пишущих узлов (ШПУ), а также в электротехнической промышленности при производстве электрических разъемов.

Известен способ получения полуфабрикатов латуни ЛС 63-3 на базе полунепрерывного метода литья, позволивший получить полосы с мелкодисперсными включениями свинца и улучшенными технологическими свойствами. Введение комплексной добавки Fe, Ni, Sn, снижение температуры промежуточных отжигов и сокращение числа циклов обработки позволило значительно измельчить структуру готовых полуфабрикатов и повысить обрабатываемость резанием латуни.

Однако данный способ может быть применим к однофазным α -латуням и не учитывает специфического влияния двухфазной основы свинцовых латуней на технологичность полуфабрикатов при холодной обработке давлением и резании.

Известен способ производства прутков из свинцовой латуни (патент США N 4294629, кл. С 22 F 1/08, 148-11.5) с регламентированным промежуточным отжигом, который проводят в интервале температур от 425оС до температуры на 10оС ниже точки солидуса сплава, выдержка при температуре отжига составляет от 0,01 с до 10 мин.

Данный способ приводит к улучшению способности сплава к механической обработке резанием, однако не учитывает влияние полученной структуры на способность сплава к другим видам обработки, в частности на технологичность сплава при горячей и холодной деформации.

Известен также способ изготовления полуфабрикатов аналогичного назначения (ШРУ, электрические разъемы), в частности из латуни ЛС 58-2, включающий приготовление расплава, содеpжащего 57-59% меди, 2,1-2,5% свинца, 0,1-0,2% олова, 0,1-0,25% никеля, 0,1-0,25% железа цинк - остальное, горячее прессование (740±40оС) слитка на пруток ⊘ 5,6 мм, последующее волочение с промежуточными отжигами при 730-780оС, заключительное волочение на конечный размер ⊘ 2,0 мм с деформацией 31% и холодную высадку заготовки для ШПУ (в соответствии с ТК ЦМО 15-ЛС58-2/5-89 Каменск-Уральского завода ОЦМ и операционной картой N 030 техпроцесса 062477000 ЛПО "Союз").

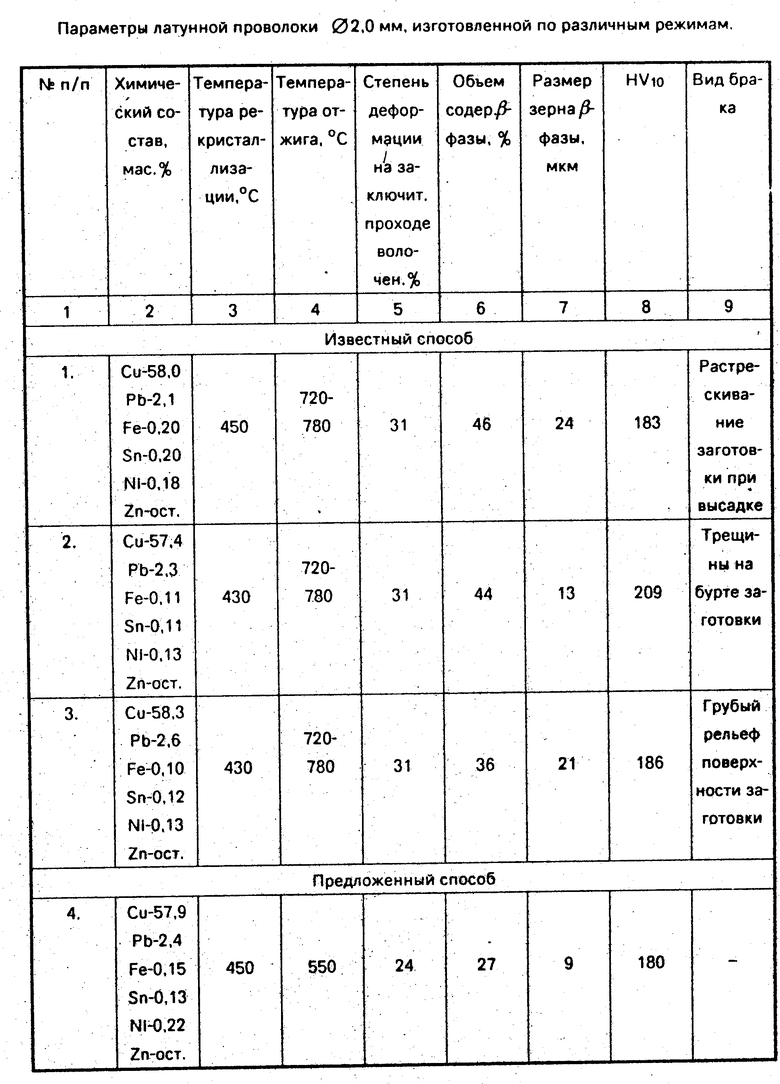

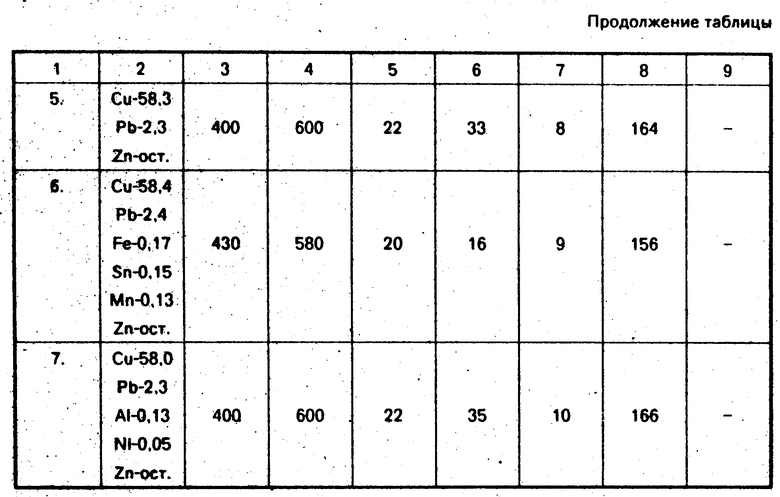

Полученная этим способом проволока имеет структуру с объемным содержанием хрупкой β -фазы 40-45%, размер зерен α - и β-фаз 15-25 мкм, твердость HV10 составляет 180-210. Отмеченная совокупность структурных параметров и свойств обусловливает крайне низкую технологичность проволоки в процессе последующей высадки и обработки точением наконечников, проявляющуюся в растрескивании заготовки и образовании грубого макрорельефа деформации.

Определили, что для предотвращения растрескивания заготовок при высадке или точении, а также образования грубого рельефа поверхности, проволока должна соответствовать следующим критериям: объемное содержание β -фазы 20-35% , размер зерна α - и β -фаз 10-15 мкм, твердость HV10 в пределах 155-180.

Согласно вышесказанному предмет изобретения состоит в том, что в расплав меди вводятся легирующие компоненты Zn, Pb и по крайней мере один элемент из группы Ni, Al, Si, Sn, Fe, Mn в количестве, обеспечивающем электронную концентрацию сплава в пределах

1,39 ≅ Σ CiWi ≅1,41, где Ci и Wi - атомная концентрация и валентность легирующего элемента.

Промежуточные отжиги проводят при температуре, лежащей в интервале на 100-200оС выше температуры рекристаллизации, а степень деформации на заключительной стадии обработки составляет 20-25%.

Пример осуществления способа. Изготовление латунной заготовки в соответствии с предлагаемым техническим решением включало следующие технологические операции: введение в расплав меди цинка (39,3%), свинца (2,3%), олова (0,12% ) - электронная концентрация полученного сплава ≈1,40, горячее прессование слитков свинцовой латуни при 750оС на пруток ⊘ 5,6 мм, последующее волочение с промежуточными отжигами при 600оС, заключительное волочение на размер ⊘ 2,0 мм с деформацией 22%, холодную высадку заготовки на автомате РЦ-23 А "Омега" и автоматную обработку наконечников для ШПУ. В результате проведенных испытаний установлено, что состав, параметры структур и свойства опытной партии проволоки обеспечивают качественную, без растрескивания, высадку и механическую обработку.

В таблице ниже представлены структурные параметры и значения твердости по Виккерсу латунной проволоки ⊘ 2,0 мм, изготовленной по известному и предложенному способам.

Предложенный способ обеспечивает получение качественной заготовки, уровень твердости 156-180 ед. HV10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ СВИНЦОВЫХ ЛАТУНЕЙ | 2007 |

|

RU2352682C2 |

| ОБРАБАТЫВАЕМЫЙ РЕЗАНИЕМ СПЛАВ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2508415C2 |

| АЛЮМИНИЕВАЯ БРОНЗА, СПОСОБ ИЗГОТОВЛЕНИЯ И ПРОДУКТ ИЗ АЛЮМИНИЕВОЙ БРОНЗЫ | 2015 |

|

RU2660543C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ ИЗ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2016 |

|

RU2626260C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ЮВЕЛИРНОГО СПЛАВА ПЛАТИНЫ | 2018 |

|

RU2675012C1 |

| СПОСОБ ВОЛОЧЕНИЯ ЗАГОТОВОК КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2004 |

|

RU2252091C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2441096C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВОГО СПЛАВА ВТ6 | 2011 |

|

RU2479366C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ ВЫСОКОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2018 |

|

RU2697309C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2579861C1 |

Использование: бытовая индустрия и электротехническая промышленность. Способ предусматривает приготовление расплава из меди и легирующих компонентов, взятых в количестве, обеспечивающем 15 - 35 об.% β . Затем осуществляют отливку слитков, горячее прессование, волочение с промежуточными отжигами при температуре на 100 - 200°С выше температуры рекристаллизации и степенью деформации на последней стадии 20 - 25%, после чего проводят холодную высадку. 3 з.п.ф-лы, 1 табл.

1,39 ≅ Σ Ci Wi ≅ 1,41,

где Ci - атомная концентрация легирующего элемента;

Wi - число валентных электронов этого элемента.

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1994-07-15—Публикация

1992-05-28—Подача