Изобретение относится к области производства полуфабрикатов круглого поперечного сечения методом волочения.

Из уровня техники известны способы волочения с одновременным нагревом заготовок до входа в волоку (A.с. СССР №591244. Устройство для теплого волочения проволоки из малопластичного материала. / Колмогоров В.Л., Новожонов В.И., Логинов Ю.Н, БИ №5 от 05.02.78, A.с. CCCP №710714. Устройство для теплого волочения проволоки. / Колмогоров В.Л., Новожонов В.И., Логинов Ю.Н., БИ №3, от 25.01.80). Цель применения приема нагрева заготовки перед волочением состоит в повышении уровня пластичности металла, благодаря чему становится возможным применение способа волочения, несмотря на высокий уровень растягивающих напряжений, характерных для этого способа деформации. Недостатком предложенных способов волочения является необходимость использования расплавов металлов в качестве теплоносителей для передачи тепла заготовке. Во многих случаях применение расплавов крайне нежелательно из-за возможной его диффузии в поверхностные слои заготовки.

Из уровня техники известны также способы волочения, совмещенные с нагревом заготовок с целью их отжига (Коврев Г.С. Электроконтактный нагрев при обработке цветных металлов М.: Металлургия, 1975, 312 с.). Встроенные в линии волочильных станов блоки электроконтактного отжига позволяют производить операцию отжига одновременно с волочением, что повышает эффективность производства. В этом случае устройства нагрева заготовок устанавливаются не перед волочильным инструментом, а после него. Недостатком способов и устройств электроконтактного отжига является нестабильность переходного сопротивления между токоподводящим элементом и полуфабрикатом. Это обстоятельство усугубляется тем, что при волочении вынуждены применять смазки.

Поверхность заготовок непосредственно после протягивания их через волоку покрыта слоем смазки, электропроводящие свойства которой зависят от многих факторов (температуры, вязкости, степени загрязненности и др.). Нестабильность переходного сопротивления обуславливает нестабильность плотности электрического тока и неравномерность степени отжига по длине полуфабриката. Кроме того, при электроконтактном отжиге возможно искрение на контактных поверхностях, что вызывает ухудшение качества поверхности полуфабриката в результате локального оплавления металла.

Из уровня техники известен также способ волочения полуфабрикатов круглого поперечного сечения, осуществляемый протягиванием заготовок через вращающуюся волоку. При вращении волок с некруглым отверстием создается винтовой профиль на поверхности проволоки или прутка (патент США №3038592. Wire drawing die, опубл. 12.06.62, патент США №3695083. Axial thrust spinning head for rotating dies, опубл 03.10.72).

Наиболее близким по совокупности существенных признаков является способ волочения заготовок круглого поперечного сечения, включающий протягивание заготовки за счет приложения тянущей силы через ряд последовательно расположенных волок с одновременным вращением одной или нескольких волок. Способ описан при работе устройства, заявленного в европейском патенте ЕР 0504846. Die-holder box rotating die particularly for drawing metal wires. Опубл. 23.09.92. В объекте по прототипу предусматривается прием снижения температуры инструмента и заготовки за счет охлаждения циркулирующей охлаждающей жидкостью.

Обычно прием волочения через вращающиеся волоки преследует своей целью снизить усилия волочения и не допустить неравномерный износ волоки, приводящий к ее овальности, которую унаследует заготовка. В объекте по прототипу решены также задачи охлаждения волочильного инструмента, что необходимо для сохранения работоспособности применяемых смазок и завершения операции волочения в холодном состоянии.

Однако во многих случаях, как это было показано выше, волочение желательно осуществлять в теплом или горячем состоянии. Кроме того, техническое противоречие заключается в том, что в способах холодного волочения вследствие тепловыделения от работы деформации и трения, температура заготовки повышается, и требуется предусматривать меры по отбору тепла. Вместе с тем, для восстановления пластичности материала заготовок, волочение, как правило, сопровождается отжигами, для чего следует вновь затратить энергию. Энергию, необходимую для отжига, можно было бы, хотя бы частично, использовать за счет тепловыделения при деформации. Но этого объект по прототипу не предусматривает, поскольку он не предусматривает повышение температуры настолько, сколько это необходимо для совершения операций предварительного нагрева или термической обработки.

Поэтому недостатками объекта по прототипу являются недостаточно широкие технологические возможности процесса, а именно невозможность выхода на режим теплого или горячего волочения, а также невозможность совмещения волочения и термической обработки материала.

Задачей предлагаемого изобретения является расширение технологических возможностей процесса, а именно реализация возможности выхода на режим теплого или горячего волочения, реализация возможности совмещения волочения и термической обработки материала.

Поставленная задача решается тем, что соотношение скорости вращения волок и поступательного перемещения заготовки выбирают из условия нагрева заготовки до заданной температуры. Таким образом, вместо того, чтобы предпринимать меры по снижению температуры, предпринимаются меры по повышению температуры и поддержанию ее на уровне, достаточном для выполнения операций горячего или теплого волочения или проведения термической обработки.

Существует довольно обширный класс металлов и сплавов, для которых процесс горячего или теплого волочения вынуждены применять в промышленности. К этим материалам относятся, например, вольфрам и его сплавы, молибден и его сплавы и др.

Кроме того, актуальной проблемой металлообрабатывающей промышленности является совмещение операций термической обработки с волочением. В этом случае отпадает необходимость в применении дорогостоящих печей и создания в них специальных атмосфер.

Предлагаемый способ может быть реализован в известных устройствах, предназначенных для волочения с применением принципа вращения волочильного инструмента, описания этих устройств содержатся в ранее упомянутых аналогах. В настоящее время эти устройства выполняют иные функции, режимы их работы направлены на решение других задач.

В предлагаемом способе вращение очередной волоки осуществляют перед деформацией заготовки в невращающейся волоке, после которой приложена тянущая сила. Эта ситуация приводит к возможности разогрева металла за счет выделения тепла при трении заготовки о контактную поверхность волоки. После разогрева заготовка поступает в невращающуюся волоку, где производится деформация удлинения. Тянущая сила приложена после невращающейся волоки, что позволяет увеличить коэффициент запаса по напряжениям волочения вследствие упрочнения переднего конца заготовки после деформации в этой волоке. Именно поэтому тянущую силу в большинстве случаев целесообразно прикладывать после невращающейся волоки.

В некоторых случаях целесообразно вращение очередной волоки осуществлять перед приложением тянущей силы, после чего осуществляют протягивание через невращающуюся волоку. В этом случае созданное вращающейся волокой тепло нагревает заготовку, тянущая сила, например, от волочильного барабана стана магазинного типа является только транспортирующей. Это позволяет передать заготовку без деформации на определенное расстояние за определенный промежуток времени, в течение которого может быть осуществлена операция термической обработки материала.

Заданная температура, достигнутая за счет тепловыделения от вращающейся волоки, может соответствовать температуре горячего волочения заготовки. В этом случае горячая деформация осуществляется в невращающейся волоке, установленной после вращающейся волоки.

Заданная температура может соответствовать температуре теплого волочения заготовки.

Если целью процесса является получение на одном из его этапов отожженной заготовки, то заданная температура должна быть выше температуры рекристаллизации протягиваемого материала.

Большое количество сплавов цветных металлов разупрочняются в результате закалки. Поэтому вместо режима нагрева до температуры отжига в способе может быть использован режим нагрева до температуры закалки.

Заданная температура может соответствовать температуре старения протягиваемого материала. В результате достигается упрочнение материала.

После нагрева под закалку материал может быть подвергнут резкому охлаждению подачей хладагента или протягиванием через охлаждаемую волоку. Эффект закалки может быть использован для разупрочнения металла или впоследствии использован для проведения операции старения.

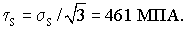

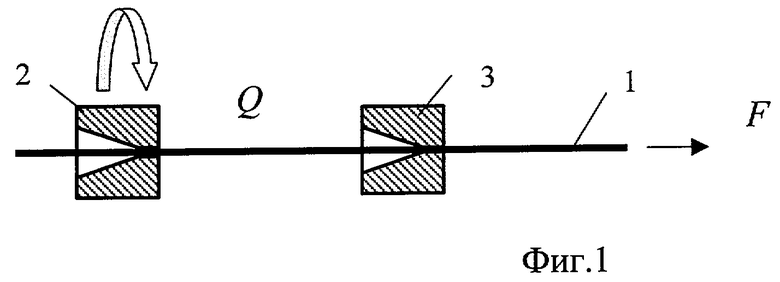

На фиг.1 изображена схема реализации способа при вращении одной из волок перед деформацией заготовки в невращающейся волоке, после которой приложена тянущая сила.

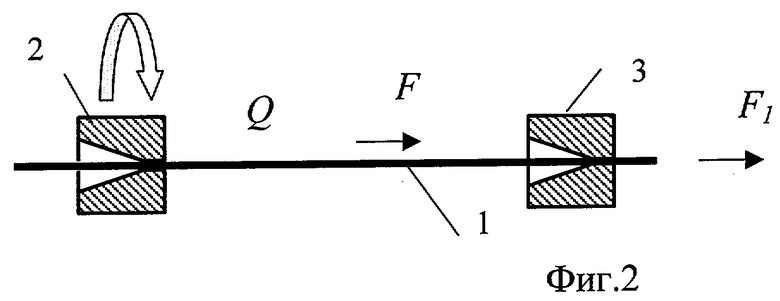

На фиг.2 изображена схема реализации способа при вращении одной из волок перед приложением тянущей силы с последующей деформацией заготовки в невращающейся волоке.

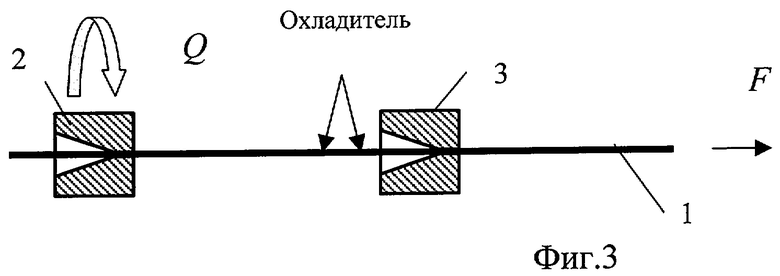

На фиг.3 изображена схема реализации способа при вращении одной из волок и применении охладителя для выполнения операции закалки.

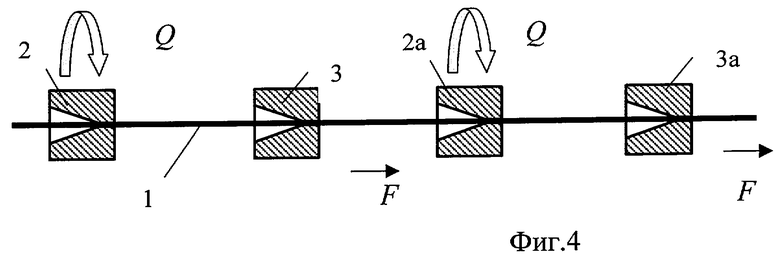

На фиг.4 изображена схема реализации способа при многократном применении приемов, описанных в заявке.

Пример 1. Заготовка 1 (фиг.1) круглого поперечного сечения протягивается за счет приложения тянущей силы F через последовательно расположенные волоки 2 и 3 с вращением волоки 2. Соотношение скорости вращения волок и поступательного перемещения заготовки выбирают из условия нагрева заготовки до заданной температуры. Символом Q обозначено место выделения тепла.

Заготовкой является проволока из меди диаметром 5 мм. Теплоемкость меди с=386 Дж/(кг· град). Для перевода металла в горячее состояние достаточно температуры t=700° C. Обжатие во вращающейся волоке 2 назначим близким к нулю при длине калибрующего пояска 1 мм (20% от диаметра заготовки).

Объем проволоки на длине калибрующего пояска 1 мм диаметром D=5 мм составляет 19,6 мм3. При плотности меди 8,9 г/см3 масса этого металла составляет 0,175 г. Для нагрева этой массы до заданной температуры необходимо затратить Q=m· с· t=47 Дж. Боковая поверхность рассмотренного цилиндра составляет S=15,7 мм2.

Удобнее принять, что трение на контактной поверхности подчиняется закону Зибеля. Примем сопротивление деформации меди σ s=173 МПа, сопротивление деформации на сдвиг τ s=σ s/√ 3=100 МПа.

При коэффициенте трения по Зибелю ψ =0,1 напряжения трения составят величину τ =ψ τ s=10 МПа.

Работа напряжений трения величиной τ =10 МПа на боковой поверхности цилиндра при 20 оборотах волоки на пути длиной n· π · D составляет A=τ · S· n· π · D=49,35 Дж, что даже несколько превышает энергию, необходимую для нагрева заготовки до заданной температуры. Таким образом, для прогрева до заданной температуры части заготовки длиной 1 мм необходимо совершить 20 оборотов волоки. Если назначить скорость вращения волоки 2000 об/мин, то скорость поступательного перемещения заготовки составит 100 мм/мин.

Это соотношение скоростей позволит осуществить процесс волочения в горячем состоянии либо осуществить процесс отжига.

Для сравнения рассчитаем тепловыделение при деформации такой проволоки волочением без использования приема вращения волоки. Медь может быть нагартована холодной деформацией до уровня сопротивления деформации около σ s=300 МПа. Обычно обжатия при волочении назначают из расчета достижения напряжений волочения на уровне 30% от σ s. Тогда напряжение волочения составит σ вол=100 МПа. Работа деформации при таком напряжении на пути 1 мм при диаметре 5 мм составит А=σ вол·L· π · D2/4=1,96 Дж. Если вся работа деформации превратится в тепловую энергию, то повышение температуры составит t=А/(с· m)=29° .

Таким образом, здесь показано, что только работы деформации недостаточно для перевода металла в горячее состояние. Для существенного повышения температуры следует применить приемы, предлагаемые авторами.

В то же время осуществление деформации наравне с вращением волоки позволяет вызвать добавочное тепловыделение, за счет чего температура может быть дополнительно повышена.

Пример 2. Заготовка 1 (фиг.2) круглого поперечного сечения протягивается за счет приложения тянущей силы F через вращающуюся волоку 2, а затем за счет приложения силы F1 - через невращающуюся волоку 3. Соотношение скоростей поступательного перемещения и вращения волоки устанавливается таким же, как в предыдущем случае. Тянущая сила F может быть создана волочильным барабаном, после которого установлена следующая волока. Такая схема применяется на станах многопроходного волочения, например, магазинного типа. В этом случае процессы нагрева за счет вращения инструмента и собственно волочения разделены. Поэтому к моменту волочения, проволока, попавшая на волочильный барабан, успеет остыть, и волочение будет осуществляться в холодном состоянии. Роль приема тепловыделения за счет вращения волоки теперь будет заключаться в создании теплового поля, достаточного для проведения процессов термической обработки.

Пример 3. Для целого ряда металлов и сплавов режимы холодного волочения являются неприемлемыми из-за их недостаточной пластичности в холодном состоянии. Существующие технологические схемы предполагают выполнение волочения в горячем и теплом состояниях для таких тугоплавких металлов, как вольфрам и молибден (Крупин А.В., Соловьев В.Я. Пластическая деформация тугоплавких металлов. М.: Металлургия, 1971, 352 с.).

Температура рекристаллизации чистого вольфрама составляет около 1300° С. Поэтому принятые в производстве режимы нагрева заготовок под волочение около 750° С относятся к режимам теплой, а не горячей деформации.

Заготовкой является проволока из вольфрама диаметром 5 мм. Теплоемкость вольфрама с=142 Дж/(кг* град). Для перевода металла в горячее состояние достаточно температуры t=750° C. Обжатие во вращающейся волоке 2 назначим близким к нулю при длине калибрующего пояска 2 мм (40% от диаметра заготовки).

Объем проволоки на длине калибрующего пояска 2 мм диаметром D=5 мм составляет 39,3 мм3. При плотности вольфрама 19,3 г/см3 масса этого металла составляет 0,758 г. Для нагрева этой массы до заданной температуры необходимо затратить Q=m· с· t=75 Дж. Боковая поверхность рассмотренного цилиндра составляет S=31,4 мм2.

Сопротивление деформации металла составляет σ s=800 МПа, сопротивление деформации на сдвиг

При коэффициенте трения по Зибелю ψ =0,1 напряжения трения составят величину τ =ψ τ s=46 МПа.

Работа напряжений трения величиной τ =46 МПа на боковой поверхности цилиндра при 4 оборотах волоки на пути длиной n· π · D составляет A=τ · S· n· π · D=90,8 Дж, что превышает энергию, необходимую для нагрева заготовки до заданной температуры. Таким образом, для прогрева до заданной температуры части заготовки длиной 2 мм необходимо совершить 4 оборота волоки. Если назначить скорость вращения волоки 2000 об/мин, то скорость поступательного перемещения заготовки составит 1 м/мин.

Это соотношение скоростей позволит осуществить процесс волочения в теплом состоянии. В настоящее время именно при линейных скоростях 1... 3 м/мин осуществляется волочение тугоплавких металлов и сплавов.

Пример 4. Для нагрева под закалку термоупрочняемого сплава - бериллиевой бронзы требуется температура 780° С. Выше было показано, что в предлагаемом способе удается развить такой уровень температур.

Заготовка 1 (фиг.3) из бериллиевой бронзы протягивается за счет приложения тянущей силы F через вращающуюся волоку 2 и через невращающуюся волоку 3. После достижения температуры закалки за счет тепловыделения на вращающейся волоке на заготовку подается охладитель. За счет быстрого охлаждения достигается эффект закалки, и заготовка переходит в мягкое состояние, что позволяет продолжить процесс волочения в невращающейся волоке.

Пример 5. В патенте США №4294629 "Drawn rods made of lead brass and process for the thermal treatment thereof’’ (опубл. 13.10.81) описан эффект улучшения потребительских свойств свинцовой латуни, достигаемый за счет быстрого разогрева заготовки. Рекомендовано этот тип материала подвергать отжигу при температуре выше 425° С, причем предпочтительное время нагрева составляет 0,01 с. Это позволяет сформировать некоалесцированные частицы свинца, имеющие размер менее 1,5 мкм, и обеспечить наличие, по крайней мере, 8000 этих частиц на квадратный миллиметр. В результате прутки из свинцовой бронзы имеют улучшенную обрабатываемость резанием.

Нагрев прутков за время даже за одну секунду в обычных нагревательных устройствах конвективного или излучательного типа представляет практически неразрешимую техническую задачу. Для быстрого нагрева тепловой напор должен быть весьма значителен, но он же может привести к перегреву металла. Задача решается применительно к латуни использованием режимов примера 1, где в расчетах вместо теплоемкости меди следует подставить теплоемкость свинцовой латуни. Теплоемкость меди составляет с=386 Дж/(кг· град), свинцовой латуни 377 Дж/(кг· град). Различие этих чисел составляет величину 2%, поэтому можно сделать вывод о практически одинаковых значениях теплоемкости.

В примере 1 было показано, что нагрев до заданной температуры можно осуществить за 20 оборотов волоки. Если назначить скорость вращения волоки 2000 об/мин, то скорость нагрева окажется равна 20/2000=0,01 с, т.е. именно той величине, которая нужна для быстрого нагрева по патенту США №4294629. Результатом такого воздействия является повышение качества продукции.

Пример 6. Прием разогрева вращающимся инструментом может быть продублирован на следующих переходах волочения, чем достигается совмещение операций деформации и термообработки, что поясняется схемой фиг.4.

На схеме показана последовательность вращающихся волок 2, 2а и т.д., чередующихся с невращающимися волоками 3, 3а и т.д. Такая схема может быть реализована на станах многократного волочения при необходимости нагрева заготовки перед каждым проходом волочения или при необходимости отжига после каждого прохода волочения. В том числе может быть реализована следующая последовательность операций:

- Нагрев заготовки тепловыделением за счет трения во вращающейся волоке до температуры закалки.

- Резкое охлаждение с температуры закалки и достижение эффекта закалки.

- Протягивание металла в мягком закаленном состоянии в невращающейся волоке.

- Нагрев заготовки тепловыделением за счет трения во вращающейся волоке до температуры старения.

- Проведение операции старения с целью упрочнения металла.

Результатом работы такой схемы является совмещение операций тепловой и деформационной обработки металла.

Технический результат от применения заявляемого объекта заключается в расширении технологических возможностей процесса волочения за счет совмещения операций тепловой и деформационной обработки металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многократного волочения изделий с электроконтактным нагревом и изделие, изготовленное таким способом | 2019 |

|

RU2707054C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ | 2015 |

|

RU2590437C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОФИЛЯ ЛИФТОВОЙ НАПРАВЛЯЮЩЕЙ | 2007 |

|

RU2342206C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЙ НИКЕЛИД-ТИТАНОВОЙ ПРОВОЛОКИ | 2012 |

|

RU2502823C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ПОЛУФАБРИКАТОВ ВОЛОЧЕНИЕМ СО СДВИГОМ | 2007 |

|

RU2347633C1 |

| Способ получения тонкой проволоки из сплава TiNiTa | 2020 |

|

RU2759624C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| Способ определения размеров деформирующего канала рабочей волоки одного из переходов при многократном волочении пруткового материала | 1989 |

|

SU1733146A1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| Способ волочения проволоки в режиме гидродинамического трения | 1988 |

|

SU1581400A1 |

Изобретение относится к области производства полуфабрикатов круглого поперечного сечения методом волочения. Задача изобретения заключается в расширении технологических возможностей процесса волочения. Способ включает протягивание заготовки через ряд расположенных последовательно волок с одновременным вращением одной или нескольких волок. Соотношение скорости вращения волок и поступательного перемещения заготовки выбирают из условия нагрева заготовки до заданной температуры. Вращение очередной волоки осуществляют перед деформацией заготовки в невращающейся волоке, после которой приложена тянущая сила, или перед приложением тянущей силы, после чего осуществляют протягивание через невращающуюся волоку. Заданная температура соответствует температуре горячего или теплого волочения заготовки. Температура может быть выше температуры рекристаллизации протягиваемого материала или соответствовать температуре нагрева под закалку для протягиваемого материала, или соответствовать температуре старения протягиваемого материала. После нагрева под закалку материал может быть подвергнут резкому охлаждению подачей хладагента или протягиванием через охлаждаемую волоку. Изобретение обеспечивает возможность совмещения операций тепловой и деформационной обработки металла. 8 з.п.ф-лы, 4 ил.

| Состав печатной краски для печати бумаги | 1974 |

|

SU504846A1 |

| Устройство управления волочильным станом | 1981 |

|

SU984543A1 |

| Способ деформации заготовки | 1978 |

|

SU722629A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ | 1992 |

|

RU2025161C1 |

| US 3695083 A, 03.10.1972. | |||

Авторы

Даты

2005-05-20—Публикация

2004-03-15—Подача