Изобретение относится к алюминиевой бронзе, а также к способу изготовления продукта из алюминиевой бронзы. Кроме того, изобретение относится к продукту из такой алюминиевой бронзы.

Требования, предъявляемые к сплавам, предназначенным для работы в условиях трения - таким, как известные, например, для поршневых втулок или упорных подшипников турбокомпрессоров, - разнообразны. Соответствующий сплав должен иметь низкий коэффициент трения, чтобы минимизировать потери мощности, обусловленные трением, и уменьшать тепловыделение в диапазоне скользящего контакта. Кроме того, необходимо учитывать, что для типичных случаев применения материалы пары трения находятся в среде смазочного материала, причем в принципе требуется хорошая сцепляемость смазочного материала со сплавом. Дополнительно при контакте со смазочным материалом под фрикционной нагрузкой необходимо образование стабильного трибологического слоя, который, так же, как и находящаяся под ним основная масса сплава, должен иметь высокую термическую устойчивость и хорошую теплопроводность. В дополнение к этому требуется совместимость со смазочными маслами в широких пределах, чтобы обеспечивалась устойчивая невосприимчивость сплава и трибологических слоев по отношению к изменениям смазочного материала.

Еще одна цель состоит в том, чтобы обеспечить получение такого механически нагружаемого сплава, который имеет достаточно высокий условный предел текучести 0,2%, чтобы его пластичные деформации под нагрузкой были незначительными. Кроме того, должны иметь место высокий предел прочности на разрыв при растяжении и высокая твердость, чтобы сплав выдерживал абразивные и адгезивные нагрузки. Допускаемые динамические нагрузки также должны быть достаточно высоки, чтобы обеспечивать хорошую вязкость против воздействия ударных нагрузок. Максимально высокая вязкость разрушения дополнительно замедляет скорость роста трещин, исходящих из микродефектов, причем с учетом распространения дефектов требуется такой сплав, который в максимально возможной степени свободен от внутренних напряжений.

Сплавы, пригодные для деталей, подвергаемых фрикционным нагрузкам -разнообразные сорта специальной латуни, имеющие в качестве основных компонентов, наряду с медью и цинком, легирующие добавки по меньшей мере одного из следующих элементов: никель, железо, марганец, алюминий, кремний, титан или хром. При этом указанным выше требованиям соответствуют, в частности, кремнистые латуни, причем CuZn31Si1 представляет собой стандартный сплав для использования в условиях трения, например, для поршневых втулок.

Кроме того, известна возможность использовать оловянистую бронзу, которая наряду с оловом и медью содержит дополнительно никель, цинк, железо и марганец, для работы в условиях трения или также для применения в горнодобывающей промышленности. Еще одну группу сплавов, интересную для конструктивных элементов, испытывающих фрикционные нагрузки, образуют алюминиевые бронзы, которые могут содержать, наряду с медью и алюминием, легирующие добавки, выбранные из следующей группы: никель, железо, марганец, алюминий, кремний, олово и цинк. При этом в случае использования алюминиевой бронзы для быстро движущихся компонентов, испытывающих фрикционные нагрузки, получают дополнительное преимущество сокращения веса благодаря наличию легкого элемента алюминия. Компоненты, изготовленные из известных ранее сортов алюминиевой бронзы, подходят только для относительно медленно движущихся фрикционно нагружаемых деталей, по сравнению с испытывающими такие нагрузки деталями из латуни или медного литья.

Применение медно-алюминиевого сплава с покрытием из оксида алюминия, используемого в качестве материала для производства подшипника скольжения, известно из патентного документа DE 10159949 С1. Раскрыта доля алюминия от 0,01 до 20%, а также использование дальнейших, по выбору, элементов из следующей группы: железо, кобальт, марганец, никель, кремний, олово - до содержания в целом максимум 20%, и дополнительно, по выбору, до 45% цинка. Другие составы сплавов для кремнистой бронзы, варьируемые в широких пределах, описываются в патентных документах US 6699337 В2, JP 04221033 А и DE 2239467 А, а также JP 10298678 А.

Исходя из описанного выше уровня техники, в основе изобретения лежит задача предложить такую алюминиевую бронзу и такой продукт из алюминиевой бронзы, которые отличаются улучшенными механическими свойствами и, в частности, хорошей регулируемостью параметров материала, приспосабливаемых к конкретной статической и динамической нагрузке. Дополнительно требуются высокая коррозионная устойчивость, хорошая совместимость со смазочными материалами и высокая термическая устойчивость, а также достаточная теплопроводность при одновременно незначительном весе. Кроме того, требуется указать способ изготовления алюминиевой бронзы и продукта из алюминиевой бронзы.

Вышеуказанная задача решена алюминиевой бронзой, содержащей

7,0-10,0 вес. % Al;

3,0-6,0 вес. % Fe;

3,0-5,0 вес. % Zn;

3,0-5,0 вес. % Ni;

0,5-1,5 вес. % Sn;

≤0,2 вес. % Si;

≤0,1 вес. % Pb

и остальное Cu.

Дальнейшее улучшение желаемых свойств достигается, если алюминиевая бронза имеет следующий состав:

7,0-9,0 вес. %, в частности 7,0-7,8 вес. % Al;

4,0-5,0 вес. % Fe;

3,8-4,8 вес. % Zn;

3,8-4,1 вес. % Ni;

0,8-1,3 вес. % Sn;

≤0,2 вес. % Si;

≤0,1 вес. % Pb

и остальное Cu.

При всех составах сплава, которые описаны в рамках этого варианта осуществления, возможно содержание неизбежных примесей по 0,05 вес. % на элемент, причем суммарное количество примесей не должно превышать 1,5 вес. %. Однако предпочтительно сохранять содержание примесей по возможности небольшим, не превышающим доли 0,02 вес. % на элемент и суммарного количества 0,8 вес. %.

Для особенно предпочтительного варианта осуществления соотношение между содержанием алюминия и содержанием цинка, по их весовым долям в алюминиевой бронзе, устанавливается в пределах от 1,4 до 3,0 и особенно предпочтительно между 1,5 и 2,0.

Содержание свинца в сплаве предпочтительно составляет менее 0,05 вес. %. Таким образом, сплав является бессвинцовым, если не считать неизбежных примесей.

Сплав не содержит также марганца, за исключением неизбежных примесей. Наличие у этого сплава особенных свойств, описанных ниже, оказалось неожиданным также на фоне того, что известные ранее медные сплавы, легированные цинком, для достижения желаемых механических свойств, как правило, содержат марганец в качестве обязательного легирующего элемента.

Существенным для сплава при нагрузке является сочетание легирующих элементов - алюминия, никеля, олова и цинка в описанных долях. Особенно предпочтителен вариант осуществления, при котором суммарное количество этих элементов не меньше чем 15 вес. % и не больше чем 17,5 вес. %.

Состав алюминиевой бронзы согласно изобретению в случае горячего формования при температуре, близкой к точке его плавления, и последующем охлаждении ниже 750°С приводит к образованию матрицы сплава, в которой преобладает α-фаза. В дальнейшем это состояние обозначается как экструдируемое состояние. При этом химический состав алюминиевой бронзы предпочтительно устанавливается таким, что в экструдируемом состоянии доля β-фазы составляет менее 1 об. % матрицы сплава. Этот сплав кристаллизуется из расплава как бы непосредственно в промежуточное состояние между α- и β-фазами. При горячем формовании, предпочтительно при непрямой экструзии, это приводит для α-фазы к динамической рекристаллизации, за которой следует статическая рекристаллизация, создающая тонкую структуру сплава. Для доли, представляющей β-фазу, процесс рекристаллизации при горячем формовании происходит посредством динамической релаксации, далее следует статическая рекристаллизация. Дополнительно появляются фазы KII и/или KIV с алюминидами железа и/или никеля.

При этом структура, существующая в экструдируемом состоянии, характеризуется не только выбором содержания алюминия, но и определяется дальнейшими легирующими элементами. Для железа нужно предполагать воздействие, вызывающее измельчение микроструктуры. Олово действует стабилизирующим образом для β-фазы, прежде чем достигается экструдируемое состояние со структурой, по существу определяемой α-фазой и близкой к области, граничащей со смешанной α-β-фазой. При этом существенным для экструдируемого состояния и для следующей из него возможности регулирования механических свойств в ходе последующих операций холодного формования и термообработки показало себя выбираемое соотношение между алюминием и цинком.

По сравнению с обычным сплавом типа CuAl10Ni5Fe4, применяемым для деталей, испытывающих фрикционные нагрузки, преимуществом такого сплава при воздействии нагрузок оказывается то, что при том же температурном режиме тепловой обработки выше порога рекристаллизации он имеет значительно меньшие доли β-фазы после снижения температуры. Поэтому продукт, изготовленный из такого сплава, значительно устойчивее к коррозии, чем такой же продукт, изготовленный из вышеупомянутого известного сплава. Кроме того, как раз на применении в таких областях положительно сказывается относительно высокое содержание цинка, так как оно позволяет использовать более высокие скорости скольжения.

Испытания показали, что особенные свойства алюминиевой бронзы при воздействии нагрузки уже не проявляются, если содержание одного или нескольких из обязательных элементов оказывается недостаточным, или также избыточным, по сравнению с заявленными узкими рамками. Согласно результатам этих испытаний, рекомендуемая особенная матрица сплава с явно преобладающей α-фазой и второстепенной по объему β-фазой, если она имеется, неожиданным образом устанавливается только в пределах заявленной области.

Кроме того, выяснилось, что для продукта из алюминиевой бронзы согласно изобретению, исходя из экструдируемого состояния, возможна высокая степень холодного упрочнения, которая приводит к существенному повышению условного предела RP0,2 текучести и прочности Rm при растяжении. В результате этого существенного затвердевания при холодном формовании сокращается запас устойчивости сплава относительно пластичных деформаций. Уменьшение относительного удлинения при разрыве, сопровождающее это явление, для сплава согласно изобретению преодолевается путем конечного прокаливания в диапазоне температур примерно от 300 до 500°C с установкой температуры ниже температуры диффузионного отжига. При этом после конечного прокаливания не происходит снижение условного предела текучести и прочности при растяжении, вместо этого происходит - вопреки ожиданию - дальнейшее повышение прочности.

Для операций термообработки, которые выполняются после достижения экструдируемого состояния таким образом, что действующие температуры находятся ниже порога рекристаллизации и в пределах области растворимости α-фазы, не происходит изменение фазового состава матрицы экструдируемого состояния. Тем не менее при термообработке в этом диапазоне температур имеется возможность регулирования механических параметров в неожиданно широких пределах, так что получается продукт, легко адаптируемый и способный выдерживать нагрузку, из алюминиевой бронзы согласно изобретению с условным пределом RP0,2 текучести в диапазоне от 650 до 1000 МРа, пределом Rm прочности при растяжении в диапазоне от 850 до 1050 MPa и относительным удлинением A5 при разрыве в диапазоне от 2 до 8%, предпочтительно от 4 до 7%. После горячего и холодного формования и заключительного прокаливания конечное состояние сплава, которое дополнительно имеет соотношение SV между пределами текучести в диапазоне 85-95% и твердость по Бринеллю 250-300 НВ 2,5/62,5.

Продукт согласно изобретению из алюминиевой бронзы в контакте с широким диапазоном смазочных материалов образует при фрикционных нагрузках стабильные трибологические слои, в которых наряду с оксидом алюминия участвует цинк в сочетании с компонентами смазочного материала и в которые диффундирует олово, обеспечивающее достаточную способность к сохранению эксплуатационных свойств при повреждении. Поэтому олово в заявленных количественных пределах участвует в составе сплава, чтобы в достаточном количестве растворяться в матрице и тем самым обеспечивать предписываемые качества сохранения эксплуатационных свойств при повреждении. Кроме того, выяснилось, что олово представляет собой эффективный диффузионный барьер, который препятствует другим элементам в их диффундировании из сплава. Дополнительно имеются выделяемые твердофазные продукты в форме интерметаллидных фаз KII и/или KIV с алюминидами железа и/или никеля, которые представляют собой точки прилегания фрикционного слоя в более пластичной основной матрице, способные выдерживать высокую нагрузку.

Алюминиды предпочтительно образуются на границах зерен α-матрицы сплава, причем в конечном состоянии сплава средний размер зерен α-матрицы составляет ≤50μм. Интерметаллидные фазы KII и/или KIV в результате преобразования сплава принимают удлиненную форму со средней длиной ≤ 10 μм и средним объемом ≤1,5 μм2, причем при горячем формовании посредством непрямой экструзии происходит ориентация в направлении растяжения, на которую почти не влияет последующее холодное формование. Кроме того, наблюдается дополнительное выделение алюминида, которое в конечном состоянии сплава после заключительного прокаливания приводит к образованию интерметаллидных фаз округлой формы и небольшого размера, в среднем ≤0,2 μм. Размер зерна α-матрицы предпочтительно составляет ≤20 μм, в частности, находится в пределах от 5 до 10μм.

Способ согласно изобретению исходит из указанного выше состава сплава согласно изобретению и использует процесс горячего формования, предпочтительно непрямую экструзию, после расплавления компонентов сплава. Последующее холодное формование согласно предпочтительному варианту осуществления выполняется как процесс холодного волочения со степенью деформации в пределах 5-30%.

Особенно предпочтителен состав сплава, приводящий к такому экструдируемому состоянием), которое позволяет осуществлять после охлаждения непосредственное холодное формование без дальнейшей термообработки. Таким образом, в конечном состоянии сплава продукты из алюминиевой бронзы и особенно предпочтительно уже в экструдируемом состоянии имеет место α-матрица с максимальной долей β-фазы 1 об. %. Если доля β-фазы в экструдируемом состоянии выше, альтернативно возможно проведение между горячим формованием и холодным формованием мягкого отжига в диапазоне температур 450-550°C.

Заключительное прокаливание после операции холодного формования выбирают в отношении температуры таким, что для сплава устанавливается температурный режим ниже температуры диффузионного отжига в пределах примерно 300-500°C. Однако предпочтителен вариант осуществления, при котором эту операцию термообработки проводят только при температуре не выше 400°C. Как следствие условный предел текучести устанавливается в диапазоне 650-1000 МРа, предел Rm прочности при растяжении - в диапазоне 850-1050 МРа и относительное удлинение A5 при разрыве - в диапазоне 2-8%, предпочтительно в диапазоне 4-7%, без использования охлаждения с контролем температуры. При этом заключительное прокаливание влияет прежде всего на относительное удлинение A5 при разрыве, так что имеется возможность регулировать его избирательно и в широких пределах. Условный предел текучести и предел Rm прочности при растяжении выбирают исходя из определенного экструдируемого состояния, в частности, путем выбора степени деформации при холодном волочении. Особенно благоприятные параметры холодного упрочнения позволяют повышать предел прочности заготовки или детали, изготовленной из описанного сплава, по меньшей мере в полтора раза по сравнению с обычными сплавами.

Сплав согласно изобретению пригоден как для выдерживания постоянных во времени фрикционных нагрузок, так и, благодаря его особым свойствам, прежде всего для изготовления деталей, подвергаемых действию переменной фрикционной нагрузки, - например, таких, как втулка подшипника для подшипника вала поршня, опорный башмак или червячное колесо, испытывающее высокие фрикционные нагрузки. Еще одна возможность применения детали, изготовленной из сплава - упорный подшипник для турбокомпрессора. Переменная во времени фрикционная нагрузка может приводить также к недостаточности смазки, при этом содержащаяся в сплаве доля олова позаботится о том, чтобы деталь, подвергаемая такой нагрузке, соответствовала требованиям и в этом отношении. В конечном счете нагружаемый сплав подходит для изготовления деталей самого различного вида, подверженных износу -например, также зубчатых колес или червячных колес. Этот сплав также подходит для выполнения образованной из него фрикционной накладки по типу нанесения антифрикционного слоя для одного из материалов пары трения.

В дальнейшем изобретение разъясняется на основе предпочтительного варианта осуществления со ссылками на фигуры. Показаны:

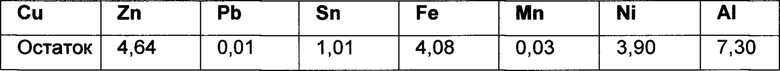

Фиг. 1: снимок алюминиевой бронзы согласно изобретению с использованием растрового электронного микроскопа с 3000-кратным увеличением,

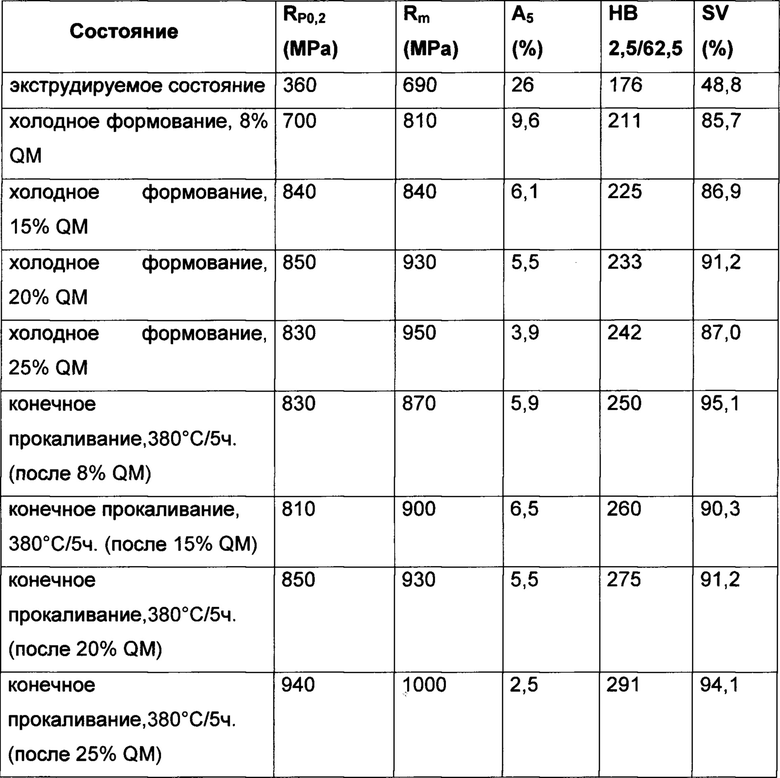

Фиг. 2: снимок алюминиевой бронзы согласно изобретению с использованием растрового электронного микроскопа с 6000-кратным увеличением,

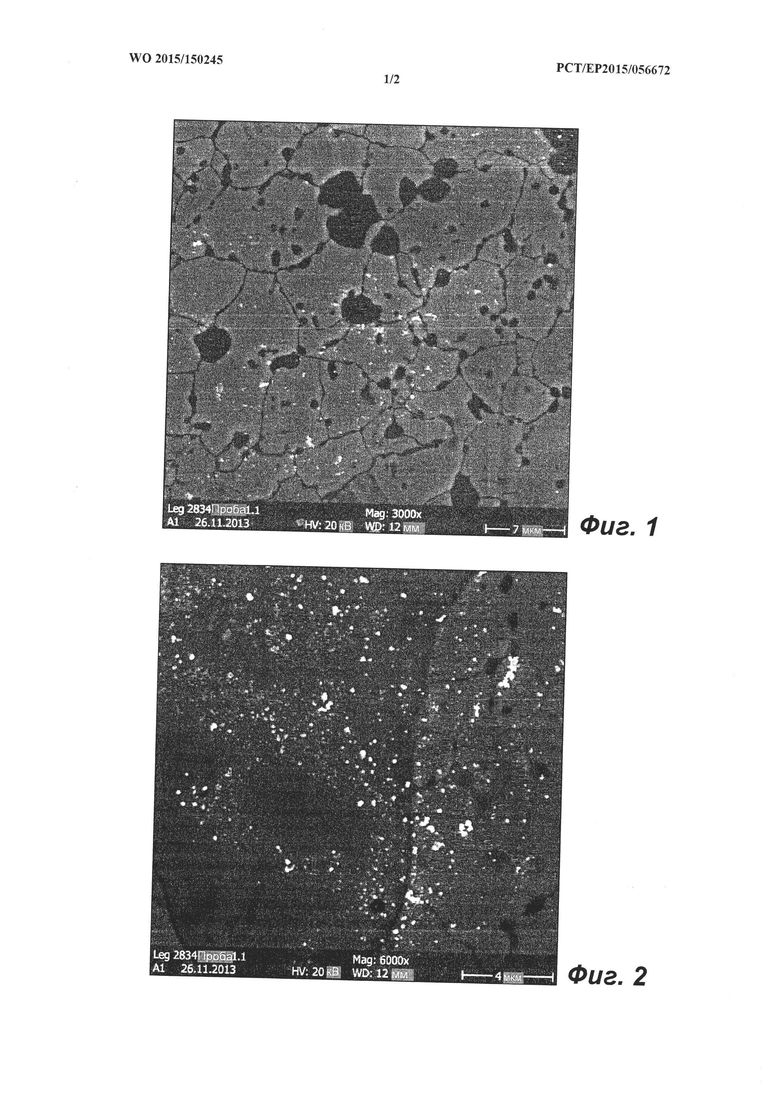

Фиг. 3: снимок алюминиевой бронзы согласно изобретению с использованием растрового электронного микроскопа с 9000-кратным увеличением.

В варианте осуществления изобретения состав сплава приводят в расплавленное состояния и подвергают горячему формованию посредством вертикальной непрерывной разливки при температуре разливки 1170°C и скорости разливки 60 мм/мин. при температуре прессования 900°C.

Соответствующий сплав имеет следующий состав:

Характеристики испытуемого сплава, полученного после охлаждения в экструдируемом состоянии, исследовались посредством снимков с использованием растрового электронного микроскопа и анализов энергетической дисперсии (EDX), причем после охлаждения имело место состояние материала, показанное на фигурах 1 и 2. Снимки, представленные на фигурах 1 и 2, с контрастностью изображения во вторичных электронах при увеличениях в 3000 и в 6000 раз, показывают α-фазу, которая образует матрицу сплава, и выделяемые твердофазные продукты в форме фаз KII и KIV, состоящих из алюминидов железа и алюминидов никеля и откладывающихся прежде всего у границ зерен. Кроме того, снимок с 9000-кратным увеличением, показанный на фигуре 3, доказывает, что дополнительно имеются выделяемые твердофазные продукты со средним размером ≤0,2 μм.

Для α-фазы в результате измерений EDX получен химический состав, содержащий в среднем 84,2 вес. % Си, 5,0 вес. %. Zn, 4,4 вес. %. Fe, 3,4 вес. %. Ni, 2,8 вес. %. Al и 0,1 вес. %. Si. Для исследованных фаз KII в экструдируемом состоянии получен средний состав 15,2 вес. % Cu, 2,4 вес. %. Zn, 67,6 вес. %. Fe, 9,4 вес. % Ni, 4,7 вес. %. Al и 0,7 вес. % Si. Кроме того, определена доля интерметаллидных фаз, составляющая 7 об. %, в то время как доля β-фазы в экструдируемом состоянии составляла менее 1 об. %. Измерения состояний материала, проведенные после последующих операций холодного формования и термообработки, не показали изменения фазового состава.

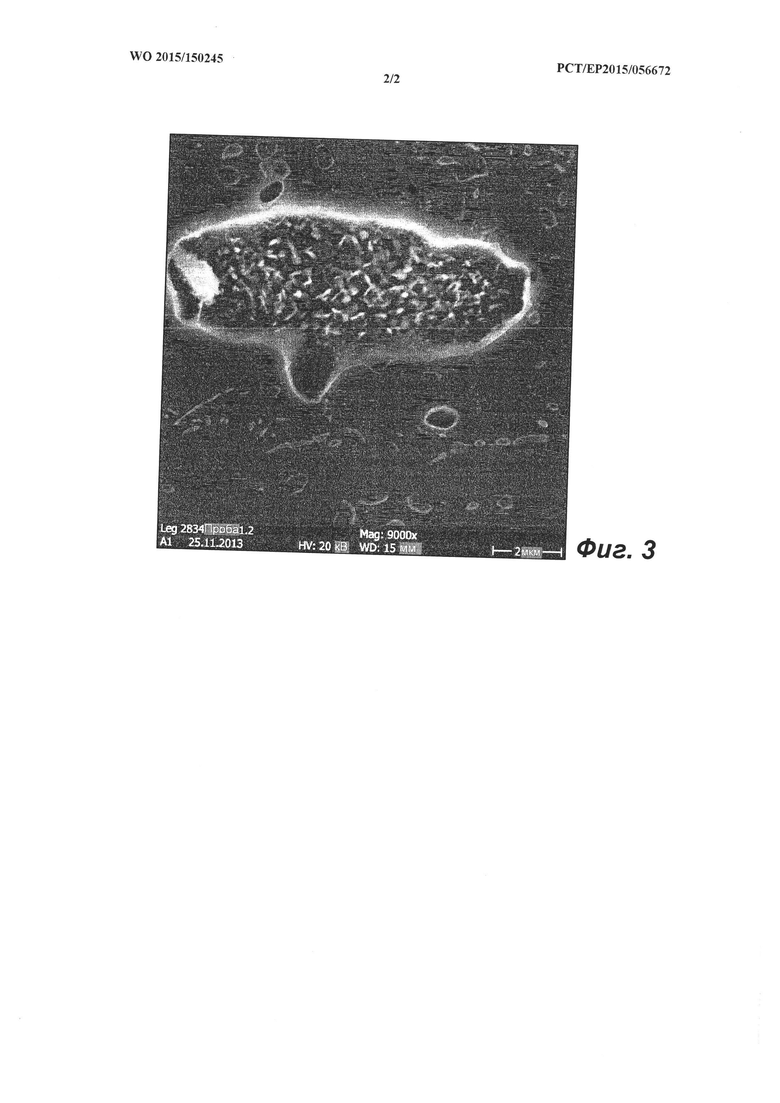

Для регулирования механических свойств, исходя из экструдируемого состояния, определяемого по существу химическим составом алюминиевой бронзы, выполнялся мягкий отжиг при 550°С и затем холодное формование в виде формования вытяжкой. При этом промежуточные продукты, подвергнутые мягкому отжигу, подготавливали в мыльной ванне с температурой 50°С к холодному волочению. В качестве параметра процесса для формования вытяжкой выбирали уменьшение поперечного сечения (QM) в различной степени, на 8-25%. В заключительной операции обработки производили конечное прокаливание преобразованных продуктов из алюминиевой бронзы при 380°C в течение 5 часов, причем для механических свойств - условного предела RP0,2 текучести, предела Rm прочности, относительного удлинения A5 при разрыве, твердости НВ по Бринеллю и соотношения SV между пределами текучести - получены средние значения, собранные в таблице 1:

Конечное прокаливание для регулирования конечного состояния сплава в продуктах из алюминиевой бронзы выполнялось для последующих серий измерений при температуре ниже температуры мягкого отжига или температуры диффузионного отжига. Для испытаний выбирались предпочтительные температуры прокаливания в диапазоне 300-400°C, причем в сочетании с варьированием степени обтяжки в ходе предшествующего холодного формования возможно регулирование механических свойств конечного состояния сплава в широких пределах без применения дорогостоящих мероприятий по охлаждению с контролем температуры.

Описание изобретения, в том числе основанное на конкретном варианте осуществления, объясняет, что в заявленной области, узкой по составу элементов, участвующих в сплаве, трудно было ожидать особенных положительных качеств заявленного изобретения на фоне публикаций уровня техники. Поэтому для изобретателя оказалось неожиданным то, что благодаря настройке параметров сплава в заявленных пределах зафиксированы такие улучшения по сравнению с данными, полученными на ранее известных сплавах. Это относится также к неожиданно простой обрабатываемости этого сплава для получения желаемых механических свойств.

Изобретение относится к алюминиевым бронзам и к способу изготовления из нее деталей, предназначенных для работы в условиях трения. Алюминиевая бронза содержит следующие элементы, мас.%: 7,0-10,0 Al, 3,0-6,0 Fe, 3,0-5,0 Zn, 3,0-5,0 Ni, 0,5-1,5 Sn, ≤0,2 Si, ≤0,1 Pb, остальное - Cu и неизбежные примеси. Деталь, подвергаемая воздействию фрикционной нагрузки, выполненная из алюминиевой бронзы, после обработки путем холодного формования и конечного прокаливания в диапазоне температур 300-500°С, лежащем ниже температуры диффузионного отжига, имеет условный предел RP0,2, 650-1000 МРа, предел прочности, Rm, 850-1050 МРа, а относительное удлинение при разрыве, А5, - 2-8%, предпочтительно 4-7%. Изобретение направлено на получение деталей, обладающих улучшенными механическими свойствами. 3 н. и 12 з.п. ф-лы, 1 табл., 3 ил.

1. Алюминиевая бронза, отличающаяся тем, что она содержит следующие элементы, мас.%:

7,0-10,0 Al;

3,0-6,0 Fe;

3,0-5,0 Zn;

3,0-5,0 Ni;

0,5-1,5 Sn;

≤0,2 Si;

≤0,1 Pb;

остальное - Cu и неизбежные примеси.

2. Алюминиевая бронза по п. 1, отличающаяся тем, что она содержит, мас.%:

7,0-7,8 Al;

4,0-5,0 Fe;

3,8-4,8 Zn;

3,8-4,1 Ni;

0,8-1,3 Sn;

≤0,2 Si;

≤0,1 Pb;

остальное - Cu и неизбежные примеси.

3. Алюминиевая бронза по п. 1 или 2, отличающаяся тем, что соотношение содержания алюминия и цинка в ней находится в пределах от 1,4 до 3,0, особенно предпочтительно между 1,5 и 2,0.

4. Деталь, подвергаемая воздействию фрикционной нагрузки, выполненная из алюминиевой бронзы, отличающаяся тем, что она выполнена из алюминиевой бронзы по любому из пп. 1-3, причем после обработки путем холодного формования и конечного прокаливания в диапазоне температур 300-500°С, лежащем ниже температуры диффузионного отжига, она имеет условный предел, RP0,2, 650-1000 МРа, предел прочности, Rm, 850-1050 МРа и относительное удлинение при разрыве, А5, - 2-8%, предпочтительно 4-7%.

5. Деталь по п. 4, отличающаяся тем, что после обработки соотношение между пределами SV текучести находится в диапазоне 85-97%.

6. Деталь по п. 4, отличающаяся тем, что после обработки она имеет твердость по Бринеллю 250-300 НВ 2,5/62,5.

7. Деталь по п. 4, отличающаяся тем, что после обработки алюминиевая бронза имеет структуру α-матрицы с максимальной долей β-фазы, составляющей 1 об. %.

8. Деталь по п. 4, отличающаяся тем, что после обработки средний размер зерна α-матрицы составляет ≤50 μм.

9. Деталь по п. 4, отличающаяся тем, что после обработки в структуре алюминиевой бронзы содержатся интерметаллидные фазы KII и/или KIV с алюминидами железа и/или никеля.

10. Деталь по п. 9, отличающаяся тем, что после обработки интерметаллидные фазы KII и/или KIV имеют удлиненную форму со средней длиной ≤10 μм и средним объемом ≤1,5 μм2.

11. Деталь по п. 4, отличающаяся тем, что после обработки в структуре алюминиевой бронзы дополнительно содержатся выделения алюминидов округлой формы со средним размером ≤0,2 μм.

12. Деталь по п. 4, отличающаяся тем, что она представляет собой деталь, предназначенную для работы при переменной во времени фрикционной нагрузки, в частности втулку подшипника, опорный башмак, червячное колесо или упорный подшипник для турбокомпрессора.

13. Способ получения детали, подвергаемой воздействию фрикционной нагрузки, из алюминиевой бронзы, включающий следующие технологические операции:

- изготовление литой заготовки из расплава, содержащего следующие компоненты, мас.%:

7,0-10,0 Al;

3,0-6,0 Fe;

3,0-5,0 Zn;

3,0-5,0 Ni;

≤0,2% Si;

≤0,1% Pb;

остальное - Cu и неизбежные примеси;

- горячее формование литой заготовки с образованием промежуточного продукта;

- холодное формование промежуточного продукта и

- конечное прокаливание продукта при температуре ниже температуры диффузионного отжига в диапазоне 300-500°С, с получением продукта, имеющего условный предел текучести RP0,2 - 650-1000 МРа, предел прочности при растяжении Rm - 850-1050 МРа и относительное удлинение при разрыве A5 - 2-8%, предпочтительно 4-7%.

14. Способ по п. 13, отличающийся тем, что литую заготовку изготавливают из расплава, содержащего компоненты в следующем соотношении, мас.%:

7,0-7,8 Al;

4,0-5,0 Fe;

3,8-4,8 Zn;

3,8-4,1 Ni;

0,8-1,3 Sn;

≤0,2% Si;

≤0,1% Pb;

остальное - Cu и неизбежные примеси.

15. Способ по п. 13 или 14, отличающийся тем, что в качестве холодного формования выполняют холодное волочение со степенью деформации 5-30%.

| US 3923500 A, 02.12.1975 | |||

| DE 19908107 A1, 31.08.2000 | |||

| АЛЮМИНИЕВАЯ БРОНЗА | 2006 |

|

RU2330076C1 |

| АЛЮМИНИЕВАЯ БРОНЗА | 2009 |

|

RU2392340C1 |

| US 2870051 A, 20.01.1959. | |||

Авторы

Даты

2018-07-06—Публикация

2015-03-27—Подача