Изобретение относится к металлургии, в частности к оборудованию для термической и химико-термической обработки с нагревом, выдержкой и контролируемым быстрым охлаждением в вакууме деталей и инструмента малых размеров, и может найти применение в приборостроении, инструментальной промышленности, а также в машиностроении. Изобретение относится к малоэнергоемкому вакуумному оборудованию для закалки, нитрооксидирования, нитроцементации прецизионных деталей и инструмента.

Известна установка для нанесения защитных покрытий путем осаждения из вакуумно-дуговой плазмы материала покрытия [Патент РФ №2058427, МПК С23С 14/34, дата подачи заявки 20.04.1996]. Установка содержит вакуумную камеру, в которой расположен катод, выполненный из материала покрытия, защитный экран катода, анод, держатель изделий, электрод для возбуждения вакуумной дуги и систему электропитания. Установка предназначена для испарения токопроводящих материалов и нанесения упрочняющих покрытий на детали машин.

Известны вакуумные плазменные установки, содержащие вакуумную камеру с системой откачки и установленные в камере плазменный ускоритель и технологическое приспособление для закрепления обрабатываемых изделий [Гришин С.Д. и др. Плазменные ускорители. М.: Машиностроение, 1983, с. 189,194. Левченко Ю.М. и др.].

Известна установка для ионного азотирования, содержащая вакуумную камеру с расположенными в ней катодами, источники питания, держатель изделий [Лахтин Ю.М., Арзамасов Б.Н. Химико-термическая обработка металлов. - М.: Металлургия, 1985, с. 177-181]. Обработка на таких установках производится с целью повышения эксплуатационных свойств изделий (износостойкости, эрозионной стойкости и пр.).

Термическую и химико-термическую обработку изделий и материалов в указанных вакуумных установках осуществляют путем длительной высокотемпературной выдержки изделий в среде разреженного ионизированного рабочего газа либо глубокого вакуума. Термическая и химико-термическая обработка изделий позволяет менять качество материалов, подстраиваясь под специфику их применения. При этом происходит теплообмен с окружающей средой путем интенсивного конвективного и радиационного теплопереноса от нагретого до высоких рабочих температур стола с закрепленными обрабатываемыми изделиями к внешнему корпусу вакуумной установки и от него к охлаждающему корпус теплоносителю или в окружающую среду. Из-за значительных тепловых потерь тратится большое количество электрической энергии на длительное поддержание требуемой рабочей температуры.

Известна переносная вакуумная печь для химико-термической обработки мелкоразмерного инструмента и конструкционных деталей, содержащая футерованную камеру, выдвижной металлический муфель-реторту, в который помещаются обрабатываемые детали, крышку муфеля-реторты с экранами, нагреватель, устройство подачи карбюризатора и систему вакуумирования с вакуум-выводом. Печь позволяет производить термическую и химико-термическую обработку в вакууме или в бескислородной газовой атмосфере мелких прецизионных деталей и инструмента с последующей закалкой с регулируемой скоростью охлаждения муфеля-реторты, в котором располагается закаливаемый инструмент. Недостатком известной конструкции являются высокие энергетические затраты и низкая степень вакуума при термообработке, необходимость механического перемещения и быстрого охлаждения массивного муфеля-реторты для проведения процесса закалки термообрабатываемого инструмента в бескислородной атмосфере. Из-за значительной массы и высокой тепловой инерции муфеля реторты невозможно достичь высокой скорости охлаждения закаливаемого инструмента [Патент RU 2006773 C1, МПК F27B 5/05, дата подачи заявки 09.01.1992].

Известно устройство для вакуумной закалки в жидкости содержащее камеру, способную откачиваться до давления ниже атмосферного, нагревательную печь и закалочную камеру, расположенные горизонтально друг от друга внутри камеры для откачки. В устройстве предусмотрены клапанные средства для герметизации закалочной камеры в момент проведения процесса закалки. Дополнительно предусмотрены средства для циркуляции закалочной жидкости через закалочную камеру. К закалочной камере присоединен накопительный бак, из которого жидкость сбрасывается в закалочную камеру по трубопроводу, а затем рециркулирует из закалочной камеры обратно в накопительный бак. Вакуумируемая камера дополнительно снабжена средством для передачи нагрузки между нагревательной печью и камерой закалки. Когда горячую загрузку извлекают из нагревательной печи и помещают в закалочную камеру, приводятся в действие клапанные средства, закрывающие закалочную камеру, чтобы горячую загрузку можно было поместить в ванну. Устройство позволяет осуществлять процесс закалки разогретого изделия в бескислородной среде [Патент US 3633895 A, МПК C21D 1/63, дата подачи заявки 05.06.1970].

Известен способ вакуумной закалки стальных изделий, включающий нагрев, выдержку и охлаждение в закалочной жидкости, заключающийся в том, что, с целью получения заданных свойств у обрабатываемого изделия за счет регулирования охлаждающей способности жидкости, над поверхностью закалочной жидкости поддерживают давление 8-380 мм рт.ст. [Патент SU 840145 A1, МПК C21D 1/56, дата подачи заявки 29.12.1977].

Недостатком устройства и способа является то, что для проведения процесса закалки необходимо перемещение нагретого изделия из нагревательной печи в закалочную камеру. Так как данное перемещение осуществляется в вакуумной среде, то конструкция устройства для вакуумной закалки получается габаритной и материалоемкой, сложной в эксплуатации и в техническом обслуживании.

Известны системы охлаждения, в которых охлаждение изделий при закалке осуществляется водяными струями или водо-воздушной смесью (туманом). Такая охлаждающая среда формируется в генераторах водо-воздушной смеси и через коллекторы с форсунками подается на охлаждаемое изделие. Конструктивные и режимные параметры систем водо-воздушного охлаждения позволяют изменять до 5-6 раз интенсивность охлаждения в течение одного цикла закалки. [ISSN: 0368-0797. Известия высших учебных заведений. Черная металлургия. 2018 Том 61 №6 С. 423-430 Ярошенко Ю.Г., Липунов Ю.И., Смаханов А.Б., Столярова М.В. «Применение технологии водо-воздушного охлаждения для термической обработки подшипниковых колец» УДК 621.785.68].

Недостатком известной технологии является проведение процесса закалки в кислородсодержащей атмосфере, что приводит к образованию на поверхностях обрабатываемого изделия оксидной плёнки.

В качестве наиболее близкого аналога принято устройство для индивидуальной закалки компонентов технического оборудования в виде шестерен, зубчатых колес или опорных колец, содержащее вакуумную печь с закалочной камерой, которая имеет плотно закрывающиеся люки для загрузки и выгрузки обрабатываемого изделия, расположенный внутри сменный стол для размещения обрабатываемого компонента, окруженный комплектом съемных сопел, резервуар для подачи охлаждающей среды в сопла, резервуар для сбора охлаждающей среды из закалочной камеры, и компрессор, установленный между указанными резервуарами для обеспечения потока охлаждающей среды по замкнутому контуру, а также контроллеры для регулирования скорости потока охлаждающей среды. [Патент RU2680812 С2, МПК C21D 9/32, дата подачи заявки 27.02.2019 (D2)].

Устройство обеспечивает регулируемое охлаждение обрабатываемого изделия, которое подвергают закалке, за счет приостановки на определенное время принудительного потока охлаждающей среды в любой заданной точке в процессе охлаждения и затем его возобновления при различных условиях течения и давления с повторением один или несколько раз. Этот способ позволяет свободно формировать кривую охлаждения, достигать оптимальной микроструктуры и механических свойств стали и исключать процесс отпуска (который обычно необходим после упрочнения).

Применение регулируемой закалки отдельных обрабатываемых изделий сводит к минимуму деформацию каждого обрабатываемого изделия, а также обеспечивает полную однотипность деформации всех изделий одного и того же типа и отличные механические свойства.

Недостатком известной технологии является необходимость перемещения нагретого обрабатываемого изделия из электропечи в закалочную камеру. Необходимость перемещения обусловлена тем, что электропечи стандартной конструкции не способны остывать с требуемой интенсивностью охлаждения, которая необходима для качественной закалки большинства термообрабатываемых изделий.

Технической задачей, на решение которой направлено изобретение, является обеспечение высокой скорости охлаждения нагревательной печи совместно с термически обрабатываемыми деталями, находящимися внутри печи в заполняющей нагревательную печь бескислородной атмосфере. Параллельно решается задача снижения общих тепловых потерь в окружающую среду в процессе длительной высокотемпературной термической, химико-термической или ионно-плазменной обработки металлического изделия, предшествующему процессу регулируемого охлаждения (закалки).

Техническая задача решается за счет кардинального снижения тепловой инерции корпуса термокамеры при одновременном повышении её теплоизолирующих характеристик в процессе высокотемпературной обработки. Технический результат, который может быть получен при использовании изобретения, достигается всей совокупностью известных и новых существенных признаков изобретения. Для решения поставленной задачи установка для вакуумной термической или химико-термической обработки изделий и материалов и закалки металлических изделий содержит вакуумный шкаф с загрузочным люком и вакуумный пост; внутри вакуумного шкафа расположена термокамера; стенки корпуса термокамеры выполнены в виде тонколистового многослойного ограждения, внутренний объём которого заполнен экранно-вакуумной и/или порошково-вакуумной теплоизоляцией, термокамера имеет герметично или условно герметично закрываемые загрузочный люк и люк для автоматического сброса избыточного давления из внутреннего объёма камеры в объём вакуумного шкафа, конструкция люка для автоматического сброса избыточного давления предусматривает герметичное или условно-герметичное разделение внутреннего объёма термокамеры, внутреннего объёма многослойного ограждения термокамеры и внутреннего объёма вакуумного шкафа друг от друга при закрытом люке и объединение их в единый объём при его открывании; термокамера снабжена загрузочным столом или держателем обрабатываемых изделий; загрузочный стол/держатель оборудован резистивным нагревателем и/или устройством ионно-плазменной обработки материалов; термокамера снабжена устройством ввода жидкости для контролируемого охлаждения обрабатываемых изделий и внутренних поверхностей камеры; во внутреннем объёме вакуумного шкафа расположен жидкостный или ледовый конденсатор паров охлаждающей жидкости.

Многослойное ограждение термокамеры предпочтительно содержит один или несколько теплоизоляционных экранов, обеспечивающих механическую прочность корпуса термокамеры, которые размещены в глубине тонколистового многослойного ограждения.

Вакуумный пост предпочтительно содержит три раздельно регулируемые вакуумные системы, предназначенные для раздельного поддержания уровней разрежения во внутреннем объёме вакуумного шкафа, во внутреннем объёме термокамеры и во внутреннем объёме многослойного ограждения термокамеры при закрытом люке автоматического сброса избыточного давления.

Установка предпочтительно снабжена высоковольтным генератором, один вывод которого подключён к загрузочному столу, а второй вывод подключён к устройству ввода охлаждающей жидкости в термокамеру.

Установка предпочтительно снабжена высоковольтным генератором, один вывод которого подключён к загрузочному столу, а второй вывод подключён к устройству ионноплазменной обработки материалов.

В качестве охлаждающей жидкости предпочтительно используется деионизированная вода.

В качестве охлаждающей жидкости могут быть применены летучие органические или кремнийорганические соединения или их водные растворы.

Вакуумный шкаф и термокамера предпочтительно снабжены дренажной системой для отвода избытка охлаждающей жидкости.

Предложен способ вакуумной закалки электропроводящих материалов в установке по п.1, включающий предварительную очистку поверхности изделия, помещение изделия в вакуумную термокамеру, создание вакуума, нагрев изделия до требуемой температуры с определенной скоростью, выдержку при этой температуре в течении требуемого времени и охлаждение с заданной скоростью, заключающийся в том, что скоростное охлаждение материала осуществляют одновременно с охлаждением камеры, в которой находится охлаждаемая деталь, охлаждающую жидкость вводят во внутренний объём камеры, а образующиеся в процессе охлаждения пары жидкости конденсируют вне камеры на охлаждаемой поверхности размещённого в вакуумном шкафу жидкостного или ледового конденсатора; охлаждающую жидкость вводят в камеру в виде мелкокапельного тумана; капли вводимой жидкости заряжают электрическими зарядами одного знака, а закаливаемый материал заземляют или заряжают электрическими зарядами противоположного знака, давление паров охлаждающей жидкости над охлаждаемым материалом поддерживают не выше 40 кПа.

Предпочтительно давление паров охлаждающей жидкости над охлаждаемым материалом поддерживают в диапазоне от 200 до 3000 Па.

Способ предусматривает возможность обработки изделия в газоразрядной плазме и/или нанесение на него вакуумного напыления в течении процесса высокотемпературной выдержки.

Способ предусматривает возможность охлаждения закаливаемых изделий до отрицательных температур, заключающийся в том, что изделия покрывают тонким слоем охлаждающей жидкости, охлаждаемую поверхность конденсатора охлаждают ниже требуемой температуры, а давление внутри установки поддерживают ниже 600 Па. Использование заявленного изобретения позволит снизить потери тепловой энергии через многослойное вакуумное ограждение термокамеры за счёт возможности создания глубокого вакуума между стенками ограждения термокамеры без риска деформации тонких внутренних и внешних стенок ограждения. Вероятность деформации исключается за счёт поддержания определённого уровня рабочего разрежения внутри термокамеры и за счёт поддержания определённого уровня разрежения снаружи термокамеры, во внутреннем объёме вакуумного шкафа. Пониженный уровень тепловых потерь позволит снизить затраты электрической энергии на длительное поддержание требуемой рабочей температуры внутри термокамеры. Тонкие внутренние и внешние стенки ограждения термокамеры в совокупности с низкой плотностью экранно-вакуумной или порошково-вакуумной термоизоляции, размещённой между стенками ограждения термокамеры, позволят достичь высокой скорости охлаждения корпуса термокамеры в процессе закалки термически обработанных изделий. Высокая скорость охлаждения обеспечивается низкой тепловой инерцией лёгких стенок термокамеры.

Люк для автоматического сброса давления в закрытом состоянии позволит разделить внутренний объём установки на три зоны с различающимся газовым составом и абсолютным давлением. В частности позволит создать внутри термокамеры атмосферу определённого химического состава, требуемую для вакуумной термической или химико-термической обработки (например бескислородную водородсодержащую или аммиаксодержащую разреженную атмосферу); внутри многослойного вакуумного ограждения термокамеры позволит создать атмосферу с высоким уровнем разрежения, требующимся для эффективной работы экранно-вакуумной термоизоляции; внутри вакуумного шкафа позволяет создать атмосферу с относительно небольшим уровнем разрежения, позволяющим сократить энергетические и временные затраты на её создание и поддержание. Разрежение внутри вакуумного шкафа должно быть достаточным для полного исключения возможности деформации (схлопывания) тонких стенок термокамеры под действием разности давлений внутри внешнего ограждения термокамеры и внутри вакуумного шкафа.

Люк для автоматического сброса давления в открытом состоянии позволит объединить три зоны с различающимся составом и давлением в единый внутренний объем с усредненными параметрами атмосферы с целью исключения избыточно сильного динамического перепада давлений между этими зонами, который может повредить тонкостенный корпус термокамеры. Автоматический сброс избыточного давления может быть реализован по принципу работы предохранительного клапана, автоматически срабатывающего при превышении давления в какой-либо из зон выше определенного уровня. Люк для автоматического сброса давления в открытом состоянии позволит парам охлаждающей жидкости, образующимся при контакте капель жидкости с нагретым изделием или с внутренними стенками термокамеры, свободно перетекать из внутреннего объема термокамеры во внутренний объем вакуумного шкафа, в котором происходит конденсация образовавшихся паров на охлаждаемых поверхностях конденсатора.

Теплоизоляционные экраны с повышенной механической прочностью, размещенные в глубине тонколистового многослойного ограждения корпуса термокамеры, позволят предохранить тонкий облегченный корпус термокамеры от деформации под весом загруженных в нее изделий, при этом не увеличивают тепловую инерцию корпуса термокамеры в начальные моменты охлаждения, что позволит добиться высоких начальных скоростей охлаждения камеры и загруженных в нее изделий при проведении процесса закалки.

Высоковольтный генератор позволит производить вакуумное напыление или ионно-плазменную химико-термическую обработку поверхности загруженных изделий, а также позволит облегчить транспорт капель охлаждающей жидкости к охлаждаемой поверхности изделия, позволит обеспечить равномерное смачивание поверхности изделия охлаждающей жидкостью.

Возможность изменения состава охлаждающей жидкости позволит точнее регулировать скорость охлаждения изделий в процессе закалки. Проведение процесса закалки в условиях пониженного давления и в бескислородной атмосфере позволит использовать в качестве охлаждающей жидкости летучие органические соединения без риска их воспламенения под действием высокой температуры.

Дренажная система позволит полностью или частично удалить из внутреннего объема термокамеры и вакуумного шкафа введенную охлаждающую жидкость перед тем, как приступать к процессу низкотемпературной обработки изделий или к процессу выгрузки обработанных изделий из установки.

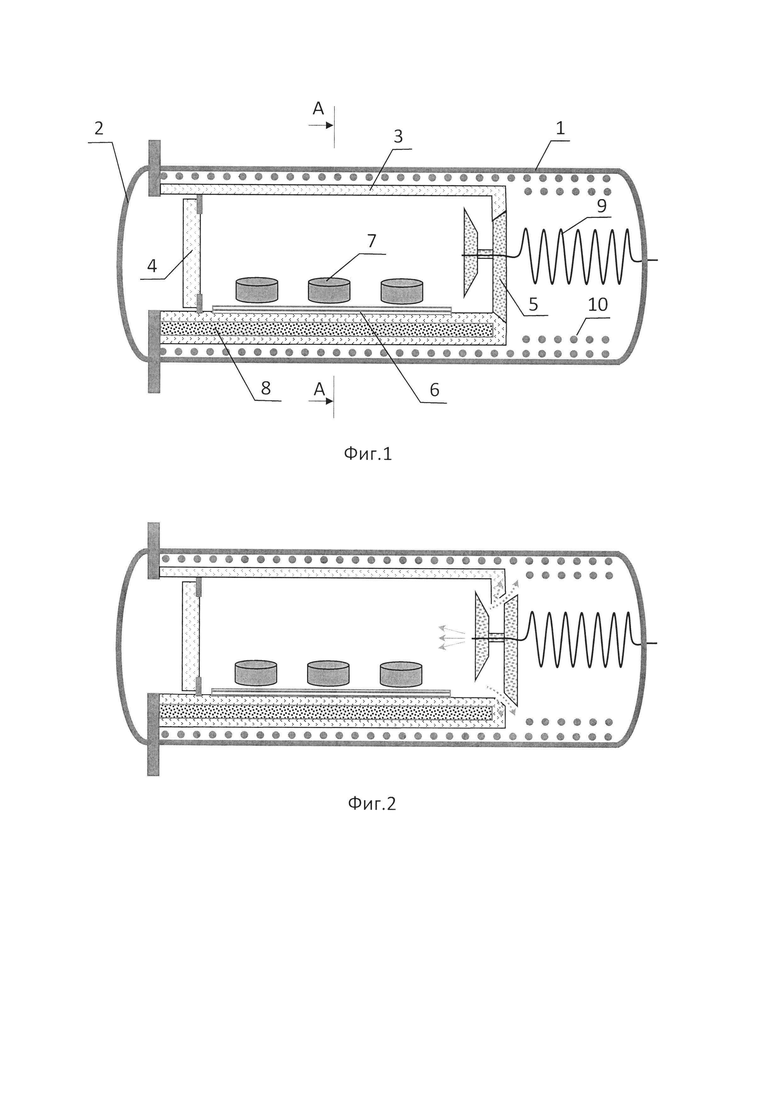

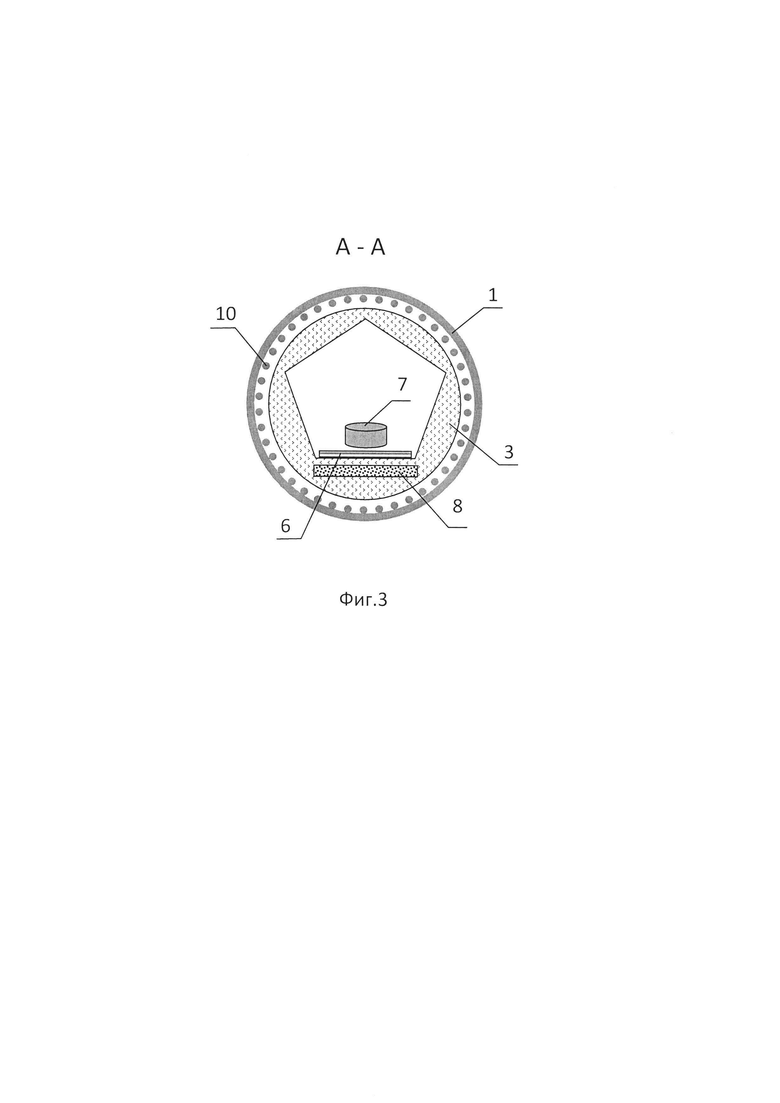

Сущность изобретения поясняется чертежом, где на фиг.1-3 показан вариант конструкции установки. На фиг. 1 показана работа установки во время проведения высокотемпературной термообработки, на фиг. 2 показана работа установки во время закалки обрабатываемых изделий, на фиг. 3 показан вариант конструкции установки в поперечном разрезе.

Установка содержит вакуумный шкаф 1, крышку 2 вакуумного шкафа, термокамеру 3 с загрузочным люком 4 и люком для сброса давления 5. Внутри термокамеры расположен загрузочный стол 6, на который устанавливаются обрабатываемые изделия 7. Для того, чтобы тонкостенный корпус термокамеры не деформировался под весом загруженных изделий, предусмотрен прочный экран 8, размещенный в глубине термоизоляции термокамеры. Установка содержит устройство 9 для ввода охлаждающей жидкости во внутренний объем термокамеры, а также конденсатор 10, предназначенный для охлаждения наружных стенок вакуумного шкафа и конденсации паров охлаждающей жидкости. Установка может быть снабжена устройством ионно-плазменной обработки или устройством ионно-вакуумного напыления, которые на фигурах не отмечены.

Установка работает следующим образом.

Обрабатываемые изделия 7 загружают внутрь термокамеры на загрузочный стол 6, который заземлен через корпус аппарата или электрически соединен с одним из выводов высоковольтного электрогенератора. Закрывают загрузочный люк 4 термокамеры 3 и крышку 2 вакуумного шкафа 1. Люк для сброса давления 5 находится в закрытом состоянии. Включают в работу вакуумный пост и создают во внутреннем объеме термокамеры 3, во внутреннем объеме вакуумного шкафа 1 и во внутреннем объеме многослойного ограждения термокамеры 3 рабочее разрежение. Перепад давлений между указанными рабочими объемами поддерживают в рамках технического регламента.

Включают в работу резистивный нагреватель загрузочного стола 6 или устройство ионно-плазменной обработки, с помощью которых повышают температуру внутри термокамеры до требуемой условиями термической или химико-термической обработки. При необходимости внутри термокамеры создают атмосферу требуемого химического состава. В процессе высокотемпературной обработки изделий в разреженной атмосфере термокамеры 3, состав и давление которой обусловлены техническим регламентом, во внутреннем объеме многослойного ограждения термокамеры 3 поддерживают максимально низкое рабочее давление с целью снижения теплопередачи от внутреннего объема термокамеры 3 во внутренний объем вакуумного шкафа 1 через экранно-вакуумную или порошково-вакуумную теплоизоляцию термокамеры 3. Если регламентом предусмотрено проведение процесса вакуумного напыления, его осуществляют в процессе высокотемпературной обработки. Внутри вакуумного шкафа 1 поддерживают рабочее разрежение с целью поддержания низкого абсолютного перепада давлений между внутренней, промежуточной и внешней атмосферой термокамеры 3, а также с целью снижения теплопередачи от нагретых стенок термокамеры стенкам вакуумного шкафа. С этой же целью включают в работу конденсатор 10, который охлаждает стенки вакуумного шкафа 1.

После окончания процесса термической, химико-термической обработки или процесса вакуумного напыления осуществляют охлаждение термокамеры 3 и находящихся в ней обработанных изделий 7 с контролируемой скоростью охлаждения. Непосредственно перед началом охлаждения выравнивают давление во внутреннем объеме термокамеры 3, внутреннем объеме многослойного ограждения термокамеры 3 и внутреннем объеме вакуумного шкафа 1. Открывают люк сброса давления 5 и с помощью устройства 9, оснащенного распылительной форсункой, внутрь термокамеры 3 подают охлаждающую жидкость. Жидкость в виде мелких капель или тумана попадает на стенки термокамеры 3 и на загрузочный стол 6 с обрабатываемыми изделиями 7 и производит их быстрое охлаждение за счет испарения капель. Образующиеся пары жидкости через открытый люк сброса давления 5 поступают во внутренний объем вакуумного шкафа 1 и конденсируются на охлажденных стенках вакуумного шкафа и на охлаждаемых поверхностях конденсатора 10. Скорость охлаждения регулируется скоростью ввода охлаждающей жидкости или коррекцией ее состава. Для обеспечения равномерности охлаждения поверхности изделий осуществляют электризацию частиц распыляемой жидкости. В результате заряженные капли жидкости электростатически притягиваются к заземленному загрузочному столу 6 и к охлаждаемым изделиям 7, обеспечивая их равномерное покрытие слоем охлаждающей жидкости. Сильно разреженная атмосфера внутри установки облегчает транспорт мелких заряженных капель к охлаждаемым поверхностям изделий за счет снижения аэродинамического сопротивления атмосферы внутри термокамеры.

По окончании процесса быстрого контролируемого охлаждения изделий (закалки) сконденсированную или стекшую жидкость, собравшуюся в нижней зоне вакуумного шкафа 1, дренируют.

При необходимости охлаждения закаливаемых изделий до глубоких отрицательных температур, температуру охлаждающих поверхностей конденсатора 10 снижают до требуемой отрицательной температуры, а давление внутри установки снижают ниже давления тройной точки воды в случае применения охлаждающей жидкости на основе воды или водного раствора. Закаливаемые изделия смачивают слоем жидкости, которая вследствие интенсивного испарения замерзает и быстро охлаждает изделия до требуемой отрицательной температуры. При необходимости через устройство 9 вводят очередную порцию заряженного тумана.

Перед выгрузкой может быть проведен процесс удаления остатков охлаждающей жидкости из внутреннего объема термокамеры. Для этого внутри термокамеры слегка поднимают температуру, остатки охлаждающей жидкости при этом испаряются с поверхности камеры и загруженных изделий и перемещаются в виде паров к конденсатору 10 вакуумного шкафа 1.

После окончания процесса поднимают давление внутри вакуумного шкафа 1 до атмосферного, открывают крышку 2 вакуумного шкафа, закрывают люк для сброса давления 5, открывают загрузочный люк 4 термокамеры и достают охлажденные термически обработанные изделия 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка вакуумной сублимационной сушки | 2024 |

|

RU2831147C1 |

| Установка вакуумной сублимационной сушки | 2024 |

|

RU2829681C1 |

| ВАКУУМНЫЙ СУШИЛЬНЫЙ ШКАФ | 2006 |

|

RU2326312C1 |

| Установка вакуумной сублимационной сушки | 2024 |

|

RU2830023C1 |

| Установка для термической и химико-термической обработки деталей в вакууме | 1983 |

|

SU1200104A1 |

| Комплекс для вакуумной сублимационной сушки | 2018 |

|

RU2705692C1 |

| УСТАНОВКА ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2008 |

|

RU2375654C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2294395C2 |

| УСТРОЙСТВО ВАКУУМНОЙ СУШКИ И СПОСОБ ВАКУУМНОЙ СУШКИ | 2005 |

|

RU2299385C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2062794C1 |

Изобретение относится к металлургии, в частности к оборудованию для термической и химико-термической обработки с нагревом, выдержкой и контролируемым быстрым охлаждением в вакууме деталей и инструмента малых размеров, и может найти применение в приборостроении, инструментальной промышленности, а также в машиностроении. Установка для вакуумной термической или химико-термической обработки изделий и материалов и закалки металлических изделий содержит вакуумный шкаф с вакуумным постом и расположенную внутри вакуумного шкафа термокамеру, при этом стенки корпуса термокамеры выполнены в виде тонколистового многослойного ограждения, внутренний объем которого заполнен экранно-вакуумной и/или порошково-вакуумной теплоизоляцией, термокамера имеет герметично закрываемые загрузочный люк и люк для автоматического сброса избыточного давления из внутреннего объема камеры в объем вакуумного шкафа, конструкция люка для автоматического сброса избыточного давления предусматривает герметичное разделение внутреннего объема термокамеры, внутреннего объема многослойного ограждения термокамеры и внутреннего объема вакуумного шкафа друг от друга при закрытом люке и объединение их в единый объем при его открывании. Термокамера снабжена загрузочным столом или держателем обрабатываемых изделий; загрузочный стол/держатель оборудован резистивным нагревателем и/или устройством ионно-плазменной обработки материалов. Кроме того, термокамера снабжена устройством ввода жидкости для контролируемого охлаждения обрабатываемых изделий и внутренних поверхностей камеры. Во внутреннем объеме вакуумного шкафа расположен жидкостный или ледовый конденсатор паров охлаждающей жидкости. Способ вакуумной закалки электропроводящих материалов включает скоростное охлаждение материала одновременно с охлаждением камеры, в которой находится охлаждаемая деталь, охлаждающую жидкость вводят во внутренний объем камеры, а образующиеся в процессе охлаждения пары жидкости конденсируют вне камеры на охлаждаемой поверхности размещенного в вакуумном шкафу жидкостного или ледового конденсатора, причем охлаждающую жидкость вводят в камеру в виде мелкокапельного тумана, а капли вводимой жидкости заряжают электрическими зарядами одного знака, закаливаемый материал заземляют или заряжают электрическими зарядами противоположного знака, давление паров охлаждающей жидкости над охлаждаемым материалом поддерживают не выше 40 кПа. Технический результат заключается в обеспечении высокой скорости охлаждения нагревательной печи совместно с термически обрабатываемыми деталями, находящимися внутри печи в заполняющей нагревательную печь бескислородной атмосфере, а также в снижении общих тепловых потерь в окружающую среду в процессе длительной высокотемпературной термической, химико-термической или ионно-плазменной обработки металлического изделия, предшествующем процессу быстрого охлаждения. 2 н. и 10 з.п. ф-лы, 3 ил.

1. Установка для вакуумной термической или химико-термической обработки изделий и материалов и закалки металлических изделий, содержащая вакуумный шкаф с вакуумным постом и расположенную внутри вакуумного шкафа термокамеру, отличающаяся тем, что стенки корпуса термокамеры выполнены в виде тонколистового многослойного ограждения, внутренний объем которого заполнен экранно-вакуумной и/или порошково-вакуумной теплоизоляцией, термокамера имеет герметично закрываемые загрузочный люк и люк для автоматического сброса избыточного давления из внутреннего объема камеры в объем вакуумного шкафа, конструкция люка для автоматического сброса избыточного давления предусматривает герметичное разделение внутреннего объема термокамеры, внутреннего объема многослойного ограждения термокамеры и внутреннего объема вакуумного шкафа друг от друга при закрытом люке и объединение их в единый объем при его открывании; термокамера снабжена загрузочным столом или держателем обрабатываемых изделий; загрузочный стол/держатель оборудован резистивным нагревателем и/или устройством ионно-плазменной обработки материалов; термокамера снабжена устройством ввода жидкости для контролируемого охлаждения обрабатываемых изделий и внутренних поверхностей камеры; во внутреннем объеме вакуумного шкафа расположен жидкостный или ледовый конденсатор паров охлаждающей жидкости.

2. Установка по п. 1, отличающаяся тем, что многослойное ограждение термокамеры содержит один или несколько теплоизоляционных экранов, обеспечивающих механическую прочность корпуса термокамеры, которые размещены в глубине тонколистового многослойного ограждения.

3. Установка по п. 1, отличающаяся тем, что вакуумный пост обеспечивает три раздельно регулируемые вакуумные системы, предназначенные для раздельного поддержания уровней разрежения во внутреннем объеме вакуумного шкафа, во внутреннем объеме термокамеры и во внутреннем объеме многослойного ограждения термокамеры при закрытом люке автоматического сброса избыточного давления.

4. Установка по п. 1, отличающаяся тем, что снабжена высоковольтным генератором, один вывод которого подключен к загрузочному столу, а второй вывод подключен к устройству ввода охлаждающей жидкости в термокамеру.

5. Установка по п. 1, отличающаяся тем, что снабжена высоковольтным генератором, один вывод которого подключен к загрузочному столу, а второй вывод подключен к устройству ионно-плазменной обработки материалов.

6. Установка по п. 1, отличающаяся тем, что в качестве охлаждающей жидкости используется деионизированная вода.

7. Установка по п. 1, отличающаяся тем, что в качестве охлаждающей жидкости используются летучие органические или кремнийорганические соединения или их водные растворы.

8. Установка по п. 1, отличающаяся тем, что вакуумный шкаф и термокамера снабжены дренажным устройством для отвода избытка охлаждающей жидкости.

9. Способ вакуумной закалки электропроводящих материалов в установке по п. 1, включающий предварительную очистку поверхности изделия, помещение изделия в вакуумную термокамеру, создание вакуума, нагрев изделия до требуемой температуры с определенной скоростью, выдержку при этой температуре в течение требуемого времени и охлаждение с заданной скоростью, отличающийся тем, что скоростное охлаждение материала осуществляют одновременно с охлаждением камеры, в которой находится охлаждаемая деталь, охлаждающую жидкость вводят во внутренний объем камеры, а образующиеся в процессе охлаждения пары жидкости конденсируют вне камеры на охлаждаемой поверхности размещенного в вакуумном шкафу жидкостного или ледового конденсатора; охлаждающую жидкость вводят в камеру в виде мелкокапельного тумана; капли вводимой жидкости заряжают электрическими зарядами одного знака, а закаливаемый материал заземляют или заряжают электрическими зарядами противоположного знака, давление паров охлаждающей жидкости над охлаждаемым материалом поддерживают не выше 40 кПа.

10. Способ по п. 9, отличающийся тем, что давление паров охлаждающей жидкости над охлаждаемым материалом поддерживают в диапазоне от 200 до 3000 Па.

11. Способ по п. 9, отличающийся тем, что в процессе выдержки осуществляют обработку изделия в газоразрядной плазме и/или нанесение на него вакуумного напыления.

12. Способ по п. 9, отличающийся тем, что в процессе охлаждения закаливаемые изделия покрывают слоем охлаждающей жидкости, поверхность конденсатора охлаждают ниже требуемой температуры, а давление внутри установки поддерживают ниже 600 Па.

| УСТРОЙСТВО ДЛЯ ИНДИВИДУАЛЬНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ КОМПОНЕНТОВ ТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ | 2015 |

|

RU2680812C2 |

| ПЕРЕНОСНАЯ ВАКУУМНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА И КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006773C1 |

| Способ охлаждения заготовки в вакуумной камере нагрева вакуумной печи и вакуумная печь | 2019 |

|

RU2705186C1 |

| ЯРОШЕНКО Ю.Г | |||

| и др | |||

| Применение технологии водо-воздушного охлаждения для термической обработки подшипниковых колец | |||

| Известия высших учебных заведений | |||

| Черная металлургия | |||

| г | |||

| Новокузнецк, СибГИУ, 2018, том 61, N6, с | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

| SU 223119 A1, 19.11.1968 | |||

| CN 210458281 | |||

Авторы

Даты

2024-09-30—Публикация

2024-01-22—Подача