Изобретение относится к технологии переработки нефтяных отходов и может быть применено в нефтедобывающей и нефтехимической промышленности для получения из отходов углеводородного сырья, а также в энергетике для получения жидкого и газообразного топлива из отходов.

Известно устройство для переработки органических и минеральных отходов, включающее цилиндрический корпус, выполненный с двойной стенкой с выходным окном для отбора жидкой и газообразной фракций и снабженный загрузочной крышкой, расположенный внутри корпуса смеситель с входными и выходными окнами для теплоносителя. Смеситель выполнен из трех наклонных трубчатых элементов с лопастями, расположенных через 120° и жестко установленных одним концом на торцевой стенке корпуса с входными окнами для соединения с нагревателями, а другим концом - на внутренней стенке с выходными окнами для подачи теплоносителя в полость между двумя стенками. Кроме того, в корпусе установлены уплотнитель исходного сырья и трубка для отвода пара и подвода жидких реагентов (RU, патент №2507236, C10G 1/00, 2012 г.).

К недостаткам данного устройства относятся:

1. Высокий расход энергии для переработки отходов, связанный с периодическим действием устройства, т.е. устройство загружается отходами, осуществляется нагрев, отбор газовой и жидкой фракции и выгрузка обработанного остатка. После этого устройство необходимо опять загружать и нагревать.

2. Низкий ресурс работы устройства из-за износа в результате трения отходов о стенки корпуса и лопасти, а также из-за повышенной коррозии, вызываемой образующейся в верхней части устройства кислотно-щелочной газовой смесью.

3. Образование вредных соединений (алкалоидов, диоксидов, канцерогенов и других вредных газов), для предотвращения выброса которых в окружающую среду необходимы специальные системы очистки газов.

Наиболее близким по технической сущности и достигаемому результату к предложенному является устройство для переработки нефтяных отходов, содержащее заборный орган, транспортер, бункер, парогенератор и печь (SU, а.с. №1783038, кл. Е01Н 12/00, 1990 г.). При этом верхняя ветвь транспортера пропущена через бункер, верхняя часть которого сообщена с парогенератором парового котла, а нижняя для сбора нефтепродуктов - с печью кипящего слоя.

Недостатками данного устройства являются:

1. Высокий расход энергии для переработки отходов, связанный с большим расходом водяного пара, для производства которого также расходуется энергия, а также с расходом энергии для создания в печи кипящего слоя инертного материала.

2. Потеря углеводородов, которые полностью направляются на сжигание в печь кипящего слоя для производства рабочего водяного пара, т.е. ценные углеводороды не извлекаются из отходов, а сжигаются.

3. Большие выбросы в атмосферу вредных веществ с продуктами сгорания углеводородов в печи кипящего слоя, а также образование остатка, загрязненного углеводородами (из-за неполного их извлечения), который для предотвращения загрязнения окружающей среды необходимо дополнительно обрабатывать (подвергать пиролизу, сжигать).

Технический результат, на достижение которого направлено настоящее изобретение, заключается в снижении расхода энергии для переработки нефтяных отходов, а также в уменьшении вредных выбросов в окружающую среду.

Указанный технический результат достигается тем, что в устройстве для переработки нефтяных отходов, содержащем заборный орган, транспортер, бункер, парогенератор, печь, согласно изобретению, бункер выполнен в виде туннельной печи пиролиза, которая снабжена двумя нагревателями, размещенными один над другим и образующими совместно с боковыми стенками печи реакционный канал прямоугольного сечения, в туннельной печи расположен транспортер, верхняя ветвь которого пропущена через реакционный канал над рольгангом, установленным в прямоугольном коробе, который размещен на верхней поверхности нижнего нагревателя и заполнен дисперсным пирографитом, а под нижней ветвью транспортера установлены вертикально паровые форсунки, которые размещены вдоль линии по ширине транспортера и подключены к парогенератору, верхний нагреватель соединен газоходом с нижним, который, в свою очередь, соединен газоходом с парогенератором, а нижний нагреватель снабжен теплоизоляцией, которая изготовлена в виде прямоугольного короба с перегородками, образующими паропровод, и установлена на нижней греющей поверхности нагревателя, вход паропровода подключен к парогенератору, а выход подключен к реакционному каналу, заборный орган выполнен в виде теплообменника, в котором горизонтально рядами в шахматном порядке размещены трубы, вход которых подключен к выходу конденсатора, а выход подключен к его входу, выход теплообменника подключен к входу сетчатого барабана, установленного в герметичном кожухе с возможностью вращения, а по оси вращения барабана установлена перфорированная труба, вход которой подключен к парогенератору, выход барабана подключен к накопителю, а выход кожуха подключен к входу туннельной печи пиролиза.

Выполнение бункера в виде туннельной печи пиролиза, которая снабжена двумя нагревателями, размещенными один над другим и образующими совместно с боковыми стенками печи реакционный канал прямоугольного сечения, обеспечивает возможность непрерывной переработки нефтяных отходов путем перемещения их в контейнерах через реакционный канал при одновременном подводе тепла путем излучения от верхнего нагревателя, путем теплопроводности от нижнего нагревателя и путем конвекции в результате движения парогазовой среды (газообразные продукты пиролиза отходов и водяной пар) вдоль реакционного канала к его выходу.

Парогазовая среда при движении по реакционному каналу нагревается в результате теплообмена с верхним нагревателем и отдает тепло отходам путем теплообмена с отходами в контейнерах (температура отходов в контейнерах ниже температуры верхнего нагревателя). Таким образом, данная конструкция устройства обеспечивает передачу тепла к отходам всеми возможными способами (излучением, теплопроводностью и конвекцией), что существенно интенсифицирует процесс нагрева отходов до заданной температуры, в результате чего уменьшается время их переработки, а следовательно, снижается и расход энергии на процесс переработки. Это обусловлено тем, что с уменьшением времени переработки снижается величина тепловых потерь, которые прямо пропорциональны времени переработки.

Со снижением времени переработки уменьшается также расход рабочего водяного пара и выбросы в окружающую среду продуктов сгорания топлива, используемого как для обогрева печи, так и для производства рабочего водяного пара.

Установка рольганга в прямоугольном коробе, который размещен на верхней поверхности нижнего нагревателя и заполнен дисперсным пирографитом, позволяет существенно уменьшить силы трения, возникающие при движении верхней ветви транспортера. Поскольку транспортер опирается на рольганг и перемещается, то происходит не только снижение сил трения, что позволяет уменьшить затраты электрической энергии на работу привода транспортера, но и интенсифицировать передачу тепла от нижнего нагревателя к отходам в контейнере. Это обусловлено следующими обстоятельствами. Ролики транспортера находятся в засыпке пирографита и нагреваются путем передачи тепла от греющей поверхности нагревателя через пирографит.

Известно (см. Химическая энциклопедия в 5 т. Изд-во "Советская энциклопедия", 1988, т. 1, с. 1189-1192), что теплопроводность пирографита составляет 475-2435 Вт/м К, а теплопроводность сталей изменяется в пределах 14-59 Вт/м К (см. Теоретические основы теплотехники, Справочник в 4 книгах, книга 2. Изд-во МЭИ, М., 2001 г. С. 173-174).

Из этого сравнения следует, что графит является хорошим проводником тепла и его теплопроводность в 3-4 раза выше теплопроводности стали.

Таким образом, слой пирографита, в котором вращаются ролики, улучшает передачу тепла от нагретой поверхности нагревателя как к самим роликам, так и к отходам в контейнерах. При отсутствии такого слоя пирографита тепло к роликам от нагретой поверхности нагревателя будет передаваться через слой газа (ролики для исключения их торможения и трения не должны соприкасаться с поверхностью нагревателя), а интенсивность передачи тепла через слой газа существенно ниже, чем передача тепла через слой пирографита. Известно, что теплопроводность газов значительно (в 1000 раз) ниже теплопроводности твердых материалов (см. Теоретические основы теплотехники, Справочник в 4 книгах, книга 2. Издательство МЭИ, Москва, 2001 г. С. 169).

Поскольку лента транспортера опирается (контактирует) на ролики, а ролики при движении ленты вращаются, то тепло от нагретых роликов передается через дно контейнеров к отходам. При этом вращение роликов обеспечивает своего рода конвективный (перенос с движущейся средой) перенос тепла от нагретого пирографита к контейнеру. Ролики нагреваются в слое пирографита и охлаждаются при вращении и соприкосновении с дном контейнера с отходами.

При этом пирографит представляет собой смазку, которая снижает трение при скольжении ленты транспортера, а также не подвергается процессам окисления вплоть до температуры 2000°C и не взаимодействует химически с углеводородами, т.е. является инертным материалом (см. Химическая энциклопедия в 5 т. Изд-во "Советская энциклопедия", 1988, т. 1, с. 1191-1192).

Для предотвращения выноса пирографита используется прямоугольный короб, в который пирографит засыпан до верхнего уровня. Это необходимо для создания хорошего термического контакта пирографита и ленты транспортера при ее движении, в результате чего обеспечивается интенсивная передача тепла от нагревателя к отходам.

Соединение верхнего нагревателя газоходом с нижним, который в свою очередь соединен газоходом с парогенератором, обеспечивает возможность пропускать теплоноситель последовательно, вначале более горячий теплоноситель (продукты сгорания из печи) поступает в нижний нагреватель и, протекая по нагревателю, теплоноситель отдает тепло, в результате его температура снижается. Поскольку по нижнему нагревателю перемещается лента транспортера с отходами в контейнерах, то количество тепловой энергии, которая передается от нижнего нагревателя к отходам, значительно больше того количества энергии, которое передается путем излучения и конвекции от верхнего нагревателя к отходам. Иными словами, нижний нагреватель в результате теплообмена с отходами на ленте охлаждается интенсивнее, чем верхний, и, поэтому, к этому нагревателю необходимо (чтобы не снизилась его температура) подводить большее количество тепла, а для этого необходимо в нижний нагреватель подавать теплоноситель с более высокой температурой, чем в верхний.

Это позволяет равномерно прогревать отходы по всей их высоте в контейнере. Если отходы нагревать до более высокой температуры снизу, то может происходить выброс отходов из контейнера из-за интенсивного газообразования в донной части контейнера. Если отходы нагревать до более высокой температуры сверху, то будет происходить спекание верхней поверхности отходов с образованием непроницаемого слоя, в результате чего в нижних слоях отходов в контейнере возрастет давление и может также произойти выброс отходов из контейнера. В лучшем случае будет при неравномерном нагреве происходить вспучивание шлама в контейнерах, что приведет к росту термического сопротивления шлама, т.е. в этом случае шлам становиться пористым и его необходимо долго прогревать из-за снижения его теплопроводности.

Снабжение нижнего нагревателя теплоизоляцией, которая изготовлена в виде прямоугольного короба с перегородками, образующими паропровод, и установлена на нижней греющей поверхности нагревателя, и при этом вход паропровода подключен к парогенератору, а выход подключен к реакционному каналу, позволяет осуществить перегрев рабочего водяного пара и подачу пара в реакционный канал. Одновременно при этом теплоизоляция, размещенная на нижней поверхности нижнего нагревателя, является тепловым экраном, т.е. снижает нагрев нижней ветви транспортера с контейнерами. Это необходимо для того, чтобы данная ветвь (нижняя) не перегревалась до высокой температуры, поскольку подача контейнеров на загрузку при высокой температуре создает опасность разрыва контейнера при загрузке в него отходов, содержащих воду и имеющих значительно более низкую температуру, чем разогретый контейнер.

При термическом разложении нефтяных отходов в контейнере неизбежно происходит пригорание части отходов к внутренней поверхности контейнера.

Этот эффект приводит к тому, что при опрокидывании контейнера в результате продвижения ленты транспортера не все отходы будут удалены из контейнера, и на загрузку будут поступать контейнеры не полностью разгруженные, что приведет не только к снижению производительности, но и повышению расхода энергии на процесс переработки. В итоге возможно полное забивание контейнера отходами (твердым остатком пиролиза отходов), а это означает нарушение работоспособности установки.

Для очистки контейнеров от твердых остатков пиролиза нефтяных отходов в туннельной печи под нижней ветвью транспортера установлены вертикально паровые форсунки, которые размещены вдоль линии по ширине транспортера и подключены к парогенератору. В форсунки постоянно подают насыщенный водяной пар при давлении не ниже 0,6 МПа, в результате образуются струи пара, которые ударяются о поверхность контейнеров и срывают твердые продукты с их стенок.

Известно, что насыщенный водяной пар имеет более высокую плотность, чем перегретый (см. Теоретические основы теплотехники, Справочник в 4 книгах, книга 2. Изд-во МЭИ, М., 2001 г. С. 130-131), и поэтому эффективность струи такого пара при очистке контейнера будет более высокой, чем струи перегретого водяного пара с более низкой плотностью, т.е. струя насыщенного пара оказывает более высокое давление на поверхность контейнера, чем струя более легкого перегретого водяного пара. Использование насыщенного водяного пара при температуре до 160°C позволяет осуществить также и охлаждение нагретого до 600-650°C контейнера. При этом сам пар перегревается и поступает в реакционную зону в качестве дополнительного теплоносителя. Это означает, что тепловая энергия контейнеров и ленты транспортера рециркулируется (возвращается) для осуществления процесса пиролиза нефтяных отходов.

При этом осуществляется также и процесс необходимого охлаждения контейнеров перед их подачей на загрузку, т.е. исключается процесс термического удара на контейнеры в результате загрузки нефтяных отходов, содержащих влагу.

Выполнение заборного органа в виде теплообменника, в котором горизонтально рядами в шахматном порядке размещены трубы, вход которых подключен к выходу конденсатора, а выход подключен к его входу, обеспечивает возможность разогрева нефтяных отходов с целью снижения их вязкости (повышения текучести), что необходимо для обеспечения равномерной подачи отходов на переработку, а также позволяет удалить из отходов посторонние включения, наличие которых может привести к выходу из строя печи пиролиза и последующего за ней оборудования. Использование рядов труб, размещенных в шахматном порядке, обеспечивает интенсификацию нагрева отходов (отходы стекают с одной трубы на другую, а не проваливаются сквозь ряды труб, как это происходит при размещении труб рядами одна труба под другой). Одновременно такое размещение труб (в шахматном порядке) не позволяет длинномерным (длина включения больше расстояния между рядами труб) посторонним включениям проходить через теплообменник и попадать в последующее оборудование, в результате чего будет нарушаться процесс переработки (выход оборудования из строя).

Подключение теплообменника к сетчатому барабану, установленному в герметичном кожухе с возможностью вращения, обеспечивает процесс непрерывного удаления посторонних включений из разогретых отходов без контакта с окружающей средой, что повышает экологические показатели процесса (в атмосферу не выбрасываются одоранты - вещества с сильным запахом).

Установленная по оси вращения барабана перфорированная труба, вход которой подключен к парогенератору, обеспечивает возможность обработки паром посторонних включений, которые задерживаются на сетке барабана, в результате чего с поверхности посторонних включений полностью удаляются нефтяные отходы. Это позволяет не только очистить посторонние включения от нефтяных отходов, но и предотвратить выброс (вместе с включениями) части их (отходов) в окружающую среду, что снижает вредные выбросы в окружающую среду в процессе переработки нефтяных отходов.

Подключение выхода кожуха к входу туннельной печи пиролиза обеспечивает герметичную (без контакта с окружающей средой, а значит без выброса газообразных углеводородов в атмосферу) подачу очищенных от посторонних включений нефтяных отходов в туннельную печь пиролиза на переработку.

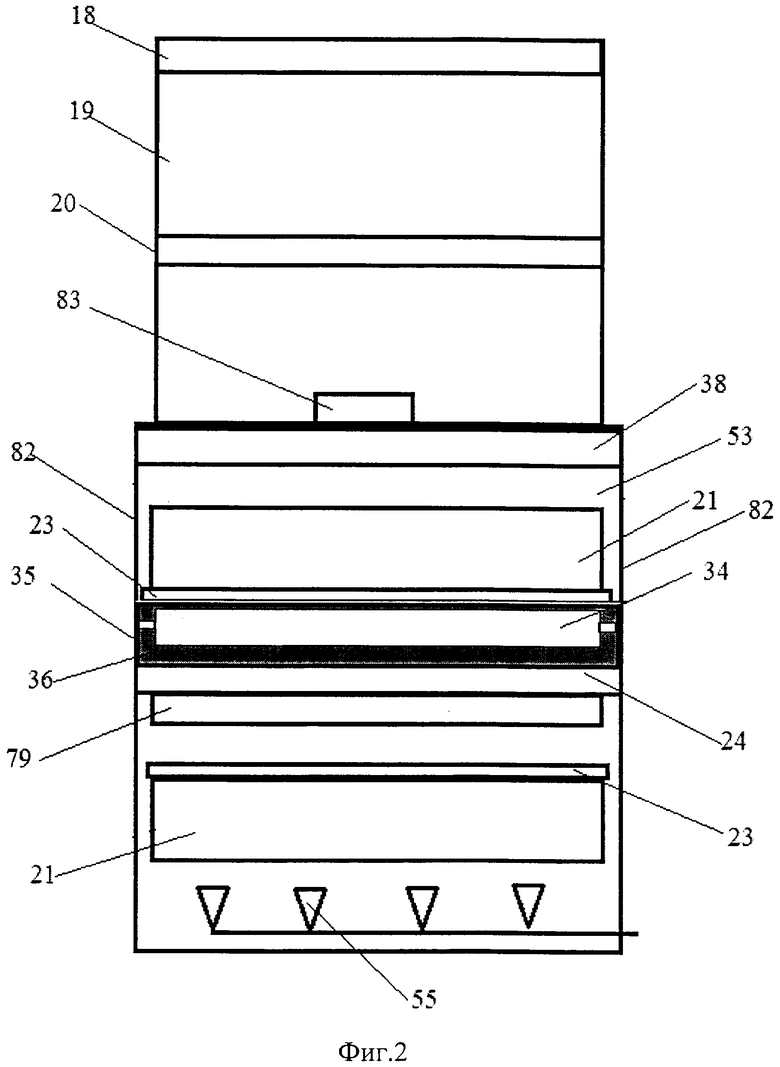

На Фиг. 1 изображен общий вид устройства для переработки нефтяных отходов.

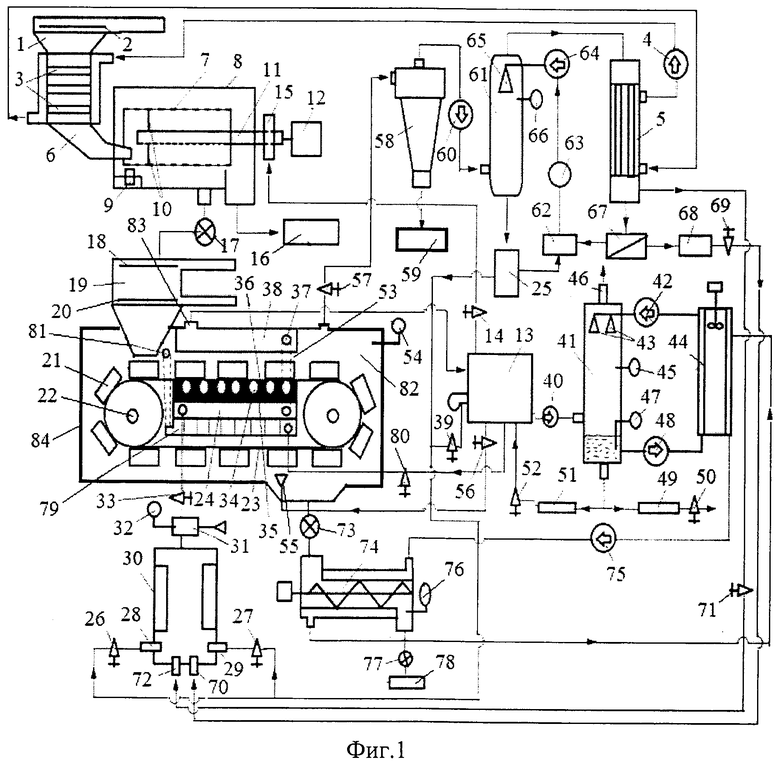

На Фиг. 2 изображен поперечный разрез печи пиролиза.

Устройство содержит теплообменник 1, снабженный шлюзовым затвором 2 и трубами 3; насос 4, подключенный к конденсатору 5; трубопровод 6, сетчатый барабан 7, установленный в кожухе 8; поддерживающий ролик 9; растяжки 10; перфорированную трубу 11; привод 12; парогенератор 13 с краном 14; коллектор пара 15; накопитель 16; дозатор 17; шлюзовой затвор 18; накопитель 19; шлюзовый затвор 20; контейнер 21; привод 22 с лентой транспортера 23; нижний нагреватель 24; емкость 25; краны 26 и 27, подключенные к форсункам 28 и 29; циклонную печь 30; смеситель 31 с датчиком температуры 32 и краном 33; рольганг 34, установленный в коробе 35 с пирографитом 36; газоход 37, подключенный к верхнему нагревателю 38; кран 39; дымосос 40, подключенный к скрубберу 41; насос 42, подключенный к форсункам 43; градирню 44 с датчиком температуры 45 и трубой 46; датчик контроля кислотности воды 47; насос 48; фильтр 49 с краном 50; систему снижения кислотности и очистки 51 с краном 52; реакционный канал 53 с датчиком температуры 54; паровые форсунки 55 с краном 56; кран 57, подключенный к циклону 58; накопитель 59; компрессор 60, подключенный к конденсатору смешения 61; емкость 62, подключенная к охладителю 63; насос 64, подключенный к форсункам 65; датчик температуры 66; сепаратор 67, подключенный к накопителю 68; кран 69, подключенный к форсунке 70; кран 71, подключенный к горелке 72; дозатор 73, подключенный к шнековому транспортеру 74; насос 75; датчик температуры 76; дозатор 77, подключенный к накопителю 78; теплоизоляция 79 с краном 80; паропровод 81, боковые стенки печи 82, газоход 83, корпус печи 84. Устройство работает следующим образом:

В теплообменник 1 при открытом шлюзовом затворе 2 загружают нефтяные отходы. После загрузки отходов закрывают затвор 2, а через трубы 3 с помощью насоса 4 от конденсатора 5 прокачивают воду при температуре не выше 90°C, т.к. при более высокой температуре будет происходить частичное кипение воды с образованием паровой фазы, в результате чего снизится теплопередача в теплообменнике. Проходя через трубы теплообменника, горячая вода отдает тепло нефтяным отходам, которые загружены в теплообменник 1. В результате нагрева вязкость отходов снижается и образуется вязко-текучая масса, которая протекает через ряды труб. Длинномерные включения застревают на рядах труб и, таким образом, на данном этапе происходит отделение длинномерных включений от нефтяного шлама. После протекания всего шлама через ряды труб (перед загрузкой очередной порции нефтяных отходов) при открытом шлюзовом затворе 2 длинномерные включения извлекают из теплообменника.

Протекающие через теплообменник 1 нефтяные отходы по трубопроводу 6 поступают в сетчатый барабан 7. Трубопровод 6 герметично подключен к кожуху 8, в котором на поддерживающем ролике 9 установлен сетчатый барабан 7, закрепленный с помощью растяжек 10 на перфорированной трубе 11. Перфорированная труба 11 одновременно служит осью привода 12 для вращения сетчатого барабана 7. При вращении барабана, установленного под небольшим углом к горизонту, происходит вытекание шлама в кожух 8, а включения, размер которых больше размера ячейки сетки барабана, задерживаются на сетке и продвигаются под действием собственного веса от входа в барабан 7 к его выходу. Посторонние включения (камни, металлические детали, полимерные, древесные включения) собирают на своей поверхности часть нефтяного шлама, т.е. поверхность этих включений загрязнена шламом. Для того, чтобы исключить выброс части нефтяных отходов с посторонними включениями в окружающую среду, необходимо очистить поверхность включений от остатков нефтяных отходов. Это осуществляют путем обработки водяным паром посторонних включений в процессе их перемещения по сетке барабана. Водяной пар подают от парогенератора 13 через кран 14 в коллектор пара 15, установленный герметично по отношению к окружающей среде на вращающейся перфорированной трубе 11. Струи водяного пара снимают остатки нефтяных отходов (нефти, углеводородов и др.) с поверхности посторонних включений, и данные остатки через сетку барабана 7 вытекают в кожух 8, а очищенные от отходов посторонние включения при вращении барабана 7 под действием собственного веса выгружаются (выпадают) из барабана в накопитель 16.

Очищенные от посторонних включений нефтяные отходы из кожуха 8 через дозатор 17 в заданном количестве при открытом шлюзовом затворе 18 подают в накопитель 19. После этого закрывают затвор 18, а затвор 20 открывают, и заданная порция нефтяного шлама проваливается в контейнер 21, который в этот момент установлен под затвором 20. Закрывают затвор 20 и с помощью привода 22 приводят в движение ленту транспортера 23 и перемещают контейнер 21 так, чтобы следующий за ним контейнер установился точно под затвором 20. Аналогично вышеописанному осуществляют загрузку нефтяного шлама в следующий контейнер.

Контейнер 21 после перемещения устанавливают на нижнем нагревателе 24.

Из емкости 25 через краны 26 и 27 в форсунки 28 и 29, установленные в циклонной печи 30, подают жидкую фракцию (углеводороды, которые ранее выделены из нефтяного шлама, или топливо при первом запуске установки) и сжигают ее, образующиеся продукты сгорания при температуре Т=1000°C, которую устанавливают путем подачи воздуха в смеситель 31 и контролируют по показаниям датчика температуры 32, с помощью крана 33 с заданным расходом подают в нижний нагреватель 24. Протекая по нижнему нагревателю, продукты сгорания нагревают верхнюю поверхность и стенки нагревателя до температуры 700-800°C. Тепло от нагретой верхней поверхности нижнего нагревателя путем теплопроводности передается к рольгангу 34, установленному в прямоугольном коробе 35, который размещен на верхней поверхности нижнего нагревателя и заполнен дисперсным пирографитом 36, в результате чего происходит разогрев рольганга 34 и пирографита 36 до температуры 700-800°C. Далее тепло путем теплопроводности от разогретого рольганга 34 с пирографитом 36 через дно контейнера 21 передается нефтяному шламу, который находится в данном контейнере.

Прошедшие через нижний нагреватель продукты сгорания по газоходу 37 поступают в верхний нагреватель 38, протекают по нагревателю и поступают по газоходу 83 в парогенератор 13. В парогенераторе продукты сгорания охлаждаются от Т=600-650°C до Т=200-250°C, а отдаваемое тепло расходуется на производство рабочего водяного пара. Это позволяет повысить энергоэффективность процесса переработки, т.к. высокотемпературные продукты сгорания не выбрасываются в скруббер, где пришлось бы затрачивать большое количество воды для их охлаждения, а используются для получения рабочего водяного пара. При этом с помощью крана 39 прекращают подачу топлива из емкости 25 в парогенератор 13.

Из парогенератора 13 охлажденные до температуры Т=200-250°C продукты сгорания с помощью дымососа 40 подают в скруббер 41 для очистки от частиц пыли и кислых газов. С помощью насоса 42 в форсунки 43 скруббера 41 от градирни 44 подают холодную воду при Т=25-30°C и распыляют ее противотоком к подаваемым в скруббер 41 продуктам сгорания. В скруббере 41 в результате тепло - и массообмена между каплями воды и продуктами сгорания осуществляют охлаждение продуктов сгорания от Т=200-250°C до Т=45-50°C (температуру охлаждения контролируют по показаниям датчика температуры 45) и через трубу 46 выбрасывают в атмосферу.

В скруббере в результате конденсации паров воды из продуктов сгорания, поглощения кислых газов (CO2, HCl, SO2) образуется кислая вода, кислотность которой контролируют по показаниям датчика 47.

С помощью насоса 48 образующуюся в скруббере нагретую воду возвращают в градирню 44 и охлаждают до заданной температуры (Т=25-30°C), после чего опять с помощью насоса 42 подают в форсунки скруббера. При повышении кислотности до заданного предела (контролируют по показаниям датчика 47) воду из скруббера частично через фильтр 49 и кран 50 сливают в канализацию, предварительно в фильтре 49 снизив ее кислотность с помощью химических реагентов (щелочи) до заданных пределов. Часть воды через систему снижения кислотности и очистки 51 и кран 52 возвращают в парогенератор 13 для производства рабочего водяного пара, что позволяет снизить расход воды для осуществления процесса переработки нефтяных отходов.

Протекающие по верхнему нагревателю 38 продукты сгорания нагревают стенки нагревателя, от которых тепло излучением передается к нефтяным отходам, находящимся в контейнерах на ленте транспортера. Температуру в реакционном канале 53 контролируют с помощью датчика температуры 54 и поддерживают равной Т=650-700°C путем регулирования температуры и расхода продуктов сгорания с помощью смесителя 31 (изменяют степень разбавления воздухом продуктов сгорания) и крана 33.

В результате нагрева до Т=650-700°C содержащиеся в нефтяных отходах углеводороды частично испаряются, а частично подвергаются термическому разложению с образованием газов и твердых продуктов, которые остаются в контейнерах. Контейнеры перемещаются от входа к выходу реакционного канала 53 и поступают в зону выгрузки. В зоне выгрузки происходит опрокидывание контейнеров в результате их движения по нижней ветви ленты транспортера. С помощью ряда форсунок 55, расположенных в зоне выгрузки под нижней ветвью транспортера, контейнеры очищают от остатков твердых продуктов разложения нефтяных отходов. Для этого от парогенератора 13 через кран 56 в форсунки подают насыщенный водяной пар при давлении 0,6 МПа и температуре Т=160°C. Струи водяного пара сбивают остатки твердых продуктов со стенок и днища контейнеров, а также охлаждают контейнеры от Т=650-700°C до Т=160°C. При этом насыщенный водяной пар перегревается от Т=160°C до Т=650-700°C и поступает в реакционный канал 53. В реакционном канале 53 водяной пар смешивается с газообразными продуктами термического разложения углеводородов, и при этом образуется парогазовая смесь, которую через кран 57 из реакционного канала 53 выводят в циклон 58, где из парогазового потока выделяют твердые частицы (унесенные с потоком парогазовой смеси твердые частицы из реакционного канала 53). Осаждаемую в циклоне пыль выводят в накопитель 59. Далее из циклона 58 очищенный от твердых частиц парогазовый поток с помощью компрессора 60 подают в конденсатор смешения 61. Одновременно из емкости 62 через охладитель 63 с помощью насоса 64 в форсунки 65 конденсатора смешения 61 подают жидкие продукты термического разложения нефтяных отходов и распыляют их противотоком к движущейся парогазовой смеси. В конденсаторе смешения 61 происходит процесс тепло- и массообмена между каплями жидких продуктов и компонентами парогазового потока. Парогазовый поток охлаждают до температур Т=400-500°C, что контролируют по показаниям датчика температуры 66, и при этой температуре парогазовый поток из конденсатора смешения 61 выводят в конденсатор 5.

В конденсаторе смешения 61 в результате охлаждения на каплях жидких продуктов конденсируются газообразные углеводороды из парогазовой смеси, температура кипения которых выше Т=400-500°C. В результате этого процесса размер капель жидких продуктов увеличивается, и они осаждаются (выпадают) на дно конденсатора смешения 61. Образующуюся жидкую фракцию из конденсатора смешения постоянно сливают в емкость 25. Из емкости 25 жидкую фракцию сливают в емкость 62.

Из конденсатора смешения 61 парогазовую смесь подают в конденсатор 5. В конденсаторе 5 в результате охлаждения с протекающей по кожуху конденсатора водой осуществляют охлаждение парогазовой смеси до температуры Т=20-30°C, что приводит к конденсации водяного пара и основного количества газообразных углеводородов (продуктов разложения жидких углеводородов нефтяных отходов). При этом образуется смесь воды и жидких углеводородов, которую из конденсатора 5 сливают в сепаратор 67 и производят отделение воды от жидких углеводородов. Воду из сепаратора 67 сливают в накопитель 68, жидкие углеводороды из сепаратора 67 сливают в емкость 62. В конденсаторе 5 образуются неконденсирующиеся углеводороды.

Воду, которая загрязнена растворенными углеводородами, из накопителя 68 через кран 69 подают в форсунку 70, распыляют в циклонную печь 30 и осуществляют ее термическую обработку при температуре Т=1100-1200°C. При такой температуре вода испаряется, водяной пар перегревается, содержащиеся в воде углеводороды сгорают.

Для осуществления термической обработки воды в циклонную печь из конденсатора 5 через кран 71 и горелку 72 подают и сжигают неконденсирующиеся углеводороды. При этом снижают количество подаваемой из емкости 25 через краны 26 и 27 в форсунки 28 и 29 жидкой фракции.

Выгруженные из контейнеров твердые продукты через дозатор 73 подают в шнековый транспортер 74, через рубашку которого с помощью насоса 75 от градирни 44 прокачивают охлаждающую воду. В шнековом транспортере твердые продукты охлаждают от Т=650-700°C до Т=50-60°C, что контролируют по показаниям датчика температуры 76, и через дозатор 77 выгружают в накопитель 78.

Поскольку нижний нагреватель 24 имеет высокую температуру, и тепло от него может путем излучения передаваться на нижнюю ветвь транспортера, в результате чего разгруженные контейнеры будут нагреваться, то данный нагреватель снабжен теплоизоляцией 79, которая изготовлена в виде прямоугольного короба с перегородками, образующими паропровод, и установлена на нижней греющей поверхности нагревателя, вход паропровода подключен к парогенератору, а выход подключен к реакционному каналу. От парогенератора 13 через теплоизоляцию 79 с помощью крана 80 прокачивают водяной пар при Т=160°C. Пар перегревается и из теплоизоляции поступает по паропроводу 81 в реакционный канал 53, который образуют верхний нагреватель 38, нижний нагреватель 24 и боковые стенки печи 82. Это позволяет тепловую энергию отвести от нижней поверхности нагревателя 24 и передать ее в реакционный канал. При этом исключается нагрев контейнеров, которые перемещаются по нижней ветви транспортера. Все элементы печи смонтированы в корпусе печи 84.

Использование предложенного устройства для переработки нефтяных отходов позволит снизить расход энергии для переработки нефтяных отходов, а также уменьшить количество вредных выбросов в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2494128C2 |

| Устройство для переработки нефтяных отходов | 2016 |

|

RU2627784C1 |

| Способ переработки резиносодержащих отходов | 2017 |

|

RU2659247C1 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632837C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2566407C9 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2495066C2 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632293C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

Настоящее изобретение относится к устройству для переработки нефтяных отходов, содержащее заборный орган, транспортер, бункер, парогенератор и печь, при этом бункер выполнен в виде туннельной печи пиролиза, которая снабжена двумя нагревателями, размещенными один над другим и образующими совместно с боковыми стенками печи реакционный канал прямоугольного сечения, в туннельной печи расположен транспортер, верхняя ветвь которого пропущена через реакционный канал над рольгангом, установленным в прямоугольном коробе, который размещен на верхней поверхности нижнего нагревателя и заполнен дисперсным пирографитом, а под нижней ветвью транспортера установлены вертикально паровые форсунки, которые размещены вдоль линии по ширине транспортера и подключены к парогенератору, верхний нагреватель соединен газоходом с нижним, который в свою очередь соединен газоходом с парогенератором, а нижний нагреватель снабжен теплоизоляцией, которая изготовлена в виде прямоугольного короба с перегородками, образующими паропровод, и установлена на нижней греющей поверхности нагревателя, вход паропровода подключен к парогенератору, а выход подключен к реакционному каналу, заборный орган выполнен в виде теплообменника, в котором горизонтально рядами в шахматном порядке размещены трубы, вход которых подключен к выходу конденсатора, а выход подключен к его входу, выход теплообменника подключен к входу сетчатого барабана, установленного в герметичном кожухе с возможностью вращения, а по оси вращения барабана установлена перфорированная труба, вход которой подключен к парогенератору, выход барабана подключен к накопителю, а выход кожуха подключен к входу туннельной печи пиролиза. Технический результат, на достижение которого направлено настоящее изобретение, заключается в снижении расхода энергии для переработки нефтяных отходов, а также в уменьшении вредных выбросов в окружающую среду. 2 ил.

Устройство для переработки нефтяных отходов, содержащее заборный орган, транспортер, бункер, парогенератор и печь, отличающееся тем, что бункер выполнен в виде туннельной печи пиролиза, которая снабжена двумя нагревателями, размещенными один над другим и образующими совместно с боковыми стенками печи реакционный канал прямоугольного сечения, в туннельной печи расположен транспортер, верхняя ветвь которого пропущена через реакционный канал над рольгангом, установленным в прямоугольном коробе, который размещен на верхней поверхности нижнего нагревателя и заполнен дисперсным пирографитом, а под нижней ветвью транспортера установлены вертикально паровые форсунки, которые размещены вдоль линии по ширине транспортера и подключены к парогенератору, верхний нагреватель соединен газоходом с нижним, который в свою очередь соединен газоходом с парогенератором, а нижний нагреватель снабжен теплоизоляцией, которая изготовлена в виде прямоугольного короба с перегородками, образующими паропровод, и установлена на нижней греющей поверхности нагревателя, вход паропровода подключен к парогенератору, а выход подключен к реакционному каналу, заборный орган выполнен в виде теплообменника, в котором горизонтально рядами в шахматном порядке размещены трубы, вход которых подключен к выходу конденсатора, а выход подключен к его входу, выход теплообменника подключен к входу сетчатого барабана, установленного в герметичном кожухе с возможностью вращения, а по оси вращения барабана установлена перфорированная труба, вход которой подключен к парогенератору, выход барабана подключен к накопителю, а выход кожуха подключен к входу туннельной печи пиролиза.

| Устройство для очистки дисперсного материала | 1990 |

|

SU1783038A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И МИНЕРАЛЬНЫХ ОТХОДОВ | 2012 |

|

RU2507236C2 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| WO 2014015423 A1, 30.01.2014. | |||

Авторы

Даты

2016-02-10—Публикация

2014-09-03—Подача