(54) СПОСОБ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ И ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА

I

Изобретение относится к области химико-термической обработки металлов и сплавов, в частности к нитроцементации из/1,елий в кипящем слое.

По основному авт. свид. № 543197 известен способ нитроцементации, включаю- j щий насыщение поверхностного слоя изделия углеродом и азотом в кипящем слое катализатора, ожижаемого продуктами сгорания углеродсодержащего газа и дополнительное насыщение поверхностного слоя изделия азотом внекипящего слоя 1.

Согласно известному способу подвергаемое нитроцементации изделие выдерживают в кипящем слое катализатора, а затем извлекают из слоя и выдерживают над ним в сепарационной зоне печи, заполняемой контролируемой порцией свежего аммиака, в результате чего происходит дополнительное насыщение поверхностного слоя изделия азотом.

Однако при извлечении изделия из ки- . пящего слоя некоторые участки его поверх- 20 ности оказываются покрытыми мелкодисперсным катализатором. Во время выдержки изделия в сепарационной зоне печи на его поверхности также оседают частицы катализатора, выбрасываемые в сепарационную зону из кипящего слоя. Осевщий на поверхности изделия катализатор затрудняет диффузионное насыщение поверхностного слоя азотом. Для того, чтобы вся поверхность изделия была насыщена азотом в равной мере, изделие приходится выдерживать в сепарационной зоне до тех пор, пока покрытые катализатором участки по содержанию в них азота не сравняются с участками, свободными от катализатора, что связано с непроизводительными затратами времени.

Целью изобретения является интенсификация процесса удаления с поверхности изделия частиц мелкодисперсного катализатора.

Указанная цель достигается тем, что в известном способе нитроцементации, включающем насьтщение поверхностного слоя изделия углеродом и азотом в кипящем слое катализатора и дополнительное насыщение поверхностного слоя виекипящего слоя в сепарационной зоне печи, изделию периодически сообщают импульсные колебания в сепарационной зоне печи. Пример. Газовую смесь ( пропа1,на, 85-88% воздуха, 3-5% аммиака) подают в рабочее пространство печи, заполненное„ мелкодисперсными частицами катализатора (порошка активной окиси алюминия диаметром 0,2-0,8 мм, пропитанного азотнокислым никелем) со скоростью 0,1 - 0,5 м/с, обеспечивающей псевдоожижение частиц катализатора. В печи поддерживают температуру 860- 880°С. В кипящий слой опускают изделие из стали 25 ХГТ и выдерживают в нем до тех пор, пока концентрация азота в диффузионном слое не достигнет 0,05%. Концентрация углерода регулируется в пределах 0,6- 1,0% за счет изменения содержания пропана в смеси. Затем изделие извлекают из кипящего слоя в сепарационную зону печи и встряхивают, сообщ ая ему импульсные колебания, вследствие чего слой частиц катализатора, осевщих на изделии при извлечении его из кипящего слоя, осыпается. После этого в сепарационную зону печи подают контролируемую порцию свежего аммиака и выдерживают изделие над кипящим слоем до получения необходимого процента содержания азота и углерода на поверхности изделия. Во время выдержки изделия в сепарационной зоне ему периодически (через каждые 3-4 мин) сообщают импульсные колебания, чтобы стряхнуть частицы катализатора, которые могут осесть на его поверхности в результате выброса их из кипящего слоя в сепарационную зону. Глубина диффузионного слоя при выдержке изделия в сепарационной печи в течение 1,1 ч была доведена до 0,,88 мм. При ЖШЛьзбваний известного способа такую глубину получают за 1,5 ч. Использование предлагаемого способа нитроцементации обеспечивает беспрепятственное насыщение поверхностного слоя изделия в сепарационной зоне печи, что позволяет этот процесс интенсифицировать в 1,5-1,7 раза. Известна печь с кипящим слоем для термообработки изделий, содержащая камеру со слоем мелкодисперсных частиц теплоносителя, нагреватели, газораспределительную рещетку, устройство для удаления частиц теплоносителя с поверхности изделия в виде сопел для направленной подачи сжатого воздуха на механизм загрузки с подвеской и полкой над выходным отверстием печи 2. Частицы мелкодисперсного теплоносителя, лежащие неподвижным слоем на верхней части обрабатываемого изделия, проходящего через выходное отверстие, сдуваются струей сжатого воздуха, имеющей достаточную дальнобойность, так как она развивается в свободном от частиц пространстве (под ПОЛКОЙ). Указанная печь не может быть использована для нитроцементации изделий по

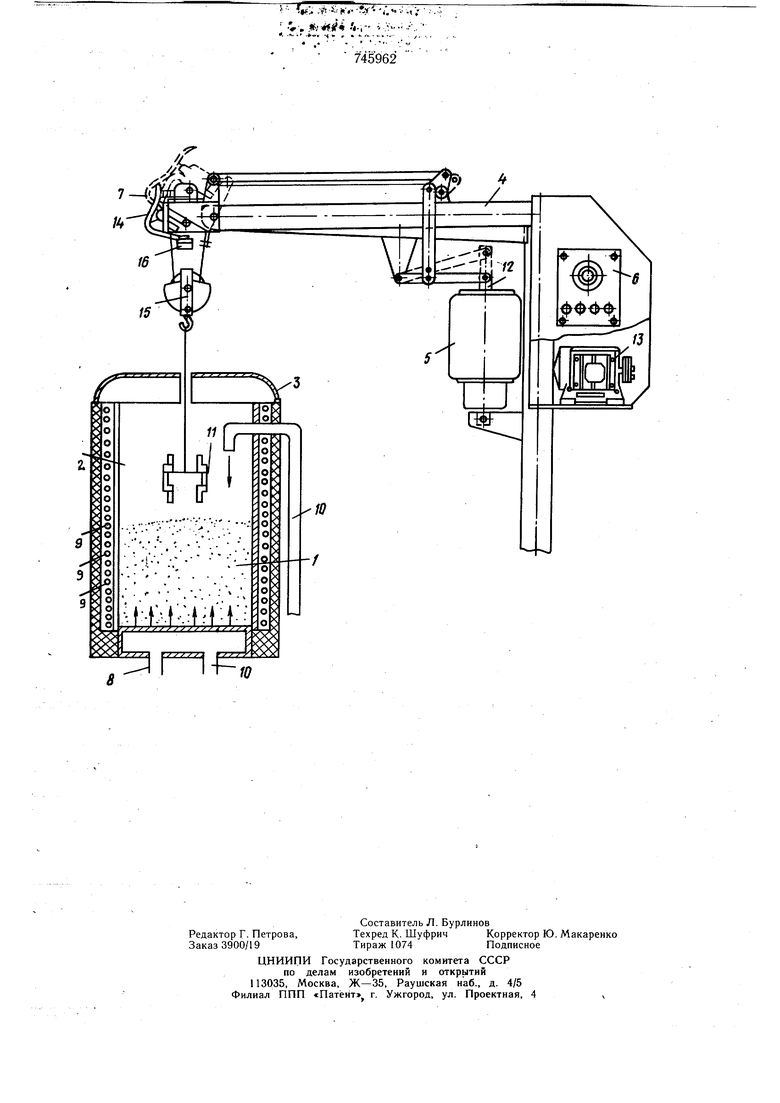

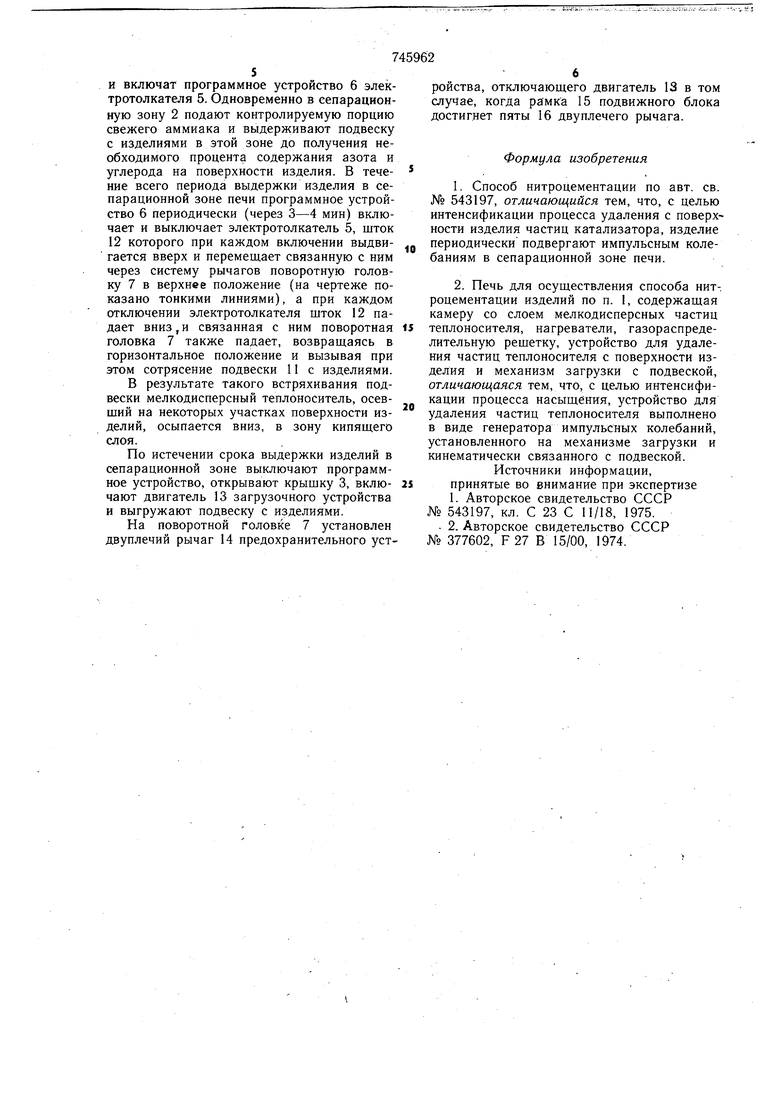

745962 предложенному способу, так как струя сжатого воздуха, любого нейтрального газа или аммиака, периодически направляемая внутрь сепарационной зоны печи для того, чтобы сдуть частицы теплоносителя с поверхности изделия, .препятствовала бы процессу дополнительного насыщения поверхности изделия азотом. При обдуве изделия воздухом или нейтральным газом снизился бы азотный потенциал печной атмосферы сепарационной зоны, который обеспечивается при наличии в ней не менее 3% аммиака (при обдуве воздухом, кроме того, появляется окисная пленка, которая препятствует насыщению поверхностного слоя изделия азотом), а при периодическом обдуве изделия аммиаком его содержание в сепарационной зоне превысило бы допустимый предел (5%), что ведёт к появлению металлоструктурного дефекта (так назьшаемой «темной составляющей). Целью изобретения является обеспечение возможности осуществления предложенного способа нитроцементации. Указанная цель достигается тем, что уст-ройство для удаления частиц теплоносителя выполнено в виде генератора импульсных колебаний, установленного на механизме загрузки и кинематически связанного с подвеской. На чертеже показан общий вид печи. Печь содержит рабочую камеру 1 с зоной нагрева и сепарационной зоной 2, разъемную крыщку 3 и загрузочное устройство 4, снабженное генератором импульсных колебаний, в состав которого входит электротолкатель 5 с программным устройством 6 и связанная с электротолкателем системой рычагов поворотная головка 7. Через трубопровод 8 подают воздух со скоростью 0,1-0,5 м/с. В футеровке печи расположены электронагреватели 9. По коллектору 10 подают аммиак. На подвеске 11 загружают изделие. Печь работает следующим образом. В печь цо трубопроводу 8 подают воздух, обеспечивающий псевдоожижение частиц теплоносителя. Затем включают электронагреватели 9, доводят температуру в рабочей камере до 860-880°С и по трубопроводу 8 подают пропан-бутан. Одновременно с подачей пропан-бутана в рабочую камеру подаютаммиак по коллектору 10. По достижении в зоне нагрева необходимого состава печной атмосферы, обеспечивающего величину углеродного потенциала 0, 0,45% и азотного потенциала 0,1-0,15% открывают разъемную крыщку 3, опускают подвеску 11 с изделиями посредством загрузочного устройства 4 в кипящем слое и закрывают крыщку 3. После выдержки в кипящем слое подвеску с изделиями посредством загрузочного устройства извлекают из кипящего слоя в сепарационную зону 2 и включат программное устройство б электротолкателя 5. Одновременно в сепарационную зону 2 подают контролируемую порцию свежего аммиака и выдерживают подвеску с изделиями в этой зоне до получения необходимого процента содержания азота и углерода на поверхности изделия. В течение всего периода выдержки изделия в сепарационной зоне печи программное устройство 6 периодически (через 3-4 мин) включает и выключает электротолкатель 5, шток 12 которого при каждом включении выдвигается вверх и перемещает связанную с ним через систему рычагов поворотную головку 7 в верхнее положение (на чертеже показано тонкими линиями), а при каждом отключении электротолкателя шток 12 падает вниз,и связанная с ним поворотная головка 7 также падает, возвращаясь в горизонтальное положение и вызывая при этом сотрясение подвески 11 с изделиями. В результате такого встряхивания подвески мелкодисперсный теплоноситель, осевший на некоторых участках поверхности изделий, осыпается вниз, в зону кипящего слоя. По истечении срока выдержки изделий в сепарационной зоне выключают программное устройство, открывают крышку 3, включают двигатель 13 загрузочного устройства и выгружают подвеску с изделиями. На поворотной головке 7 установлен двуплечий рычаг 14 предохранительного устройства, отключающего двигатель 13 в том случае, когда рамка 15 подвижного блока достигнет пяты 16 двуплечего рычага. Формула изобретения 1.Способ нитроцементации по авт. св. № 543197, отличающийся тем, что, с целью интенсификации процесса удаления с поверхности изделия частиц катализатора, изделие периодически подвергают импульсным колебаниям в сепарационной зоне печи. 2.Печь для осуществления способа нит-, роцементации изделий по п. 1, содержащая камеру со слоем мелкодисперсных частиц теплоносителя, нагреватели, газораспределительную решетку, устройство для удаления частиц теплоносителя с поверхности изделия и механизм загрузки с подвеской, отличающаяся тем, что, с целью интенсификации процесса насыщения, устройство для удаления частиц теплоносителя выполнено в виде генератора импульсных колебаний, установленного на механизме загрузки и кинематически связанного с подвеской. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 543197, кл. С 23 С 11/18, 1975. . 2. Авторское свидетельство СССР № 377602, F27 В 15/00, 1974.

J- . .(-i ;.;:.,; -

745962

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для химико-термической обработки изделий | 1980 |

|

SU932168A1 |

| Способ нитроцементации деталей из конструкционных сталей | 1982 |

|

SU1104190A1 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ В КИПЯЩЕМ СЛОЕ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2208659C1 |

| Способ химико-термической обработки стальных изделий | 1975 |

|

SU534520A1 |

| Способ нитроцементации изделий | 1975 |

|

SU594211A1 |

| СПОСОБ ГАЗОВОЙ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ В "КИПЯЩЕМ СЛОЕ" НАНОСТРУКТУРИРОВАННОГО КАТАЛИЗАТОРА | 2009 |

|

RU2402631C1 |

| Способ низкотемпературной нитро-цЕМЕНТАции СТАльНыХ издЕлий | 1978 |

|

SU800238A1 |

| Способ низкотемпературной нитроцемен-ТАции СТАльНыХ издЕлий | 1978 |

|

SU800236A1 |

| СПОСОБ ПРОИЗВОДСТВА ГЛИНЯНОГО КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031890C1 |

| СПОСОБ ЦИАНИРОВАНИЯ ИЗДЕЛИЙ | 1997 |

|

RU2107745C1 |

Авторы

Даты

1980-07-05—Публикация

1977-12-20—Подача