Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, к способам формирования самообжигающегося анода электролизеров с верхним токоподводом.

В настоящее время на алюминиевых заводах, оборудованных электролизерами с верхним токоподводом, углеродная мелкобрикетная масса засыпается в анод из бункера, перемещаемого мостовым краном (раз в двое суток). Согласно действующей технологической инструкции (ТИ 48-0102-01-01-93) анодная масса загружается в анод по всей поверхности ровным слоем с пустотой не более 10 см при соблюдении температурного режима на глубине 5 см и температуре не более 170oС. Конус спекания поднимается до 125-130 см и высота коксопекового слоя более 40 мм, столбы анода достигают 165-170 см. Данная загрузка анодной массы не способствует поддержанию в аноде температурного баланса, необходимого для создания оптимального конуса спекания и высоты коксопекового слоя, и приводит:

к повышению конуса спекания и по периферии образования припеков, "шеек", протеков пека, перегреву анодных поясков газосборного колокола и выходу их из строя и преждевременному ремонту;

токоподводящие штыри не становятся на горизонт при их перестановке, неравномерному распределению тока по штырям, образованию перегревов и трещин, козырьков и конусов на подошве анода;

к образованию трещин при раскручивании штырей и выходу из строя штырей из-за дополнительной нагрузки, снижения срока службы штырей из-за работы в более повышенной температурной зоне;

поддержание жидкой анодной массы ЖАМ более 40 мм перед перестановкой неудовлетворительно сказывается на формирование вторичного анода из-за невозможности получения однородной массы вокруг штыря, в результате под штыревую лунку попадает большая часть жидкой массы с преобладанием пека, при спекании которого выделяются возгоны, образованию на подошве анода трещин, подтеков анодной массы в виде "лепешек", перерасходу электроэнергии, увеличению трудозатрат.

Известны различные способы предотвращения образования корки анодной массы по периферии самообжигающегося анода

за счет разогрева теплом центральной части анода теплоотводящими элементами различной конструкции, обеспечивающими отвод тепла из центра анода к периферии (авт.св. 278124, С 22d 3/12);

уменьшением толщины коксопекового слоя в центре анода (авт. св.1768663 С 25 С 3/12).

Проблема формирования качественного самообжигающегося анода стала актуальнее в связи с применением новых видов анодной массы с пониженным содержанием связующего ("сухая" анодная масса), брикетированная на основе высокотемпературного пека, масса на смеси каменноугольного и нефтяного пеков.

Промышленные испытания этих видов масс показали, что одной из актуальных проблем освоения является проблема формирования периферии анода и вторичного анода. Неравномерность теплового поля в самообжигающемся аноде создает проблемы с его формированием. Из-за большой отдачи тепла по периферии анода при использовании "сухой" и массы на смеси каменноугольного и нефтяного пеков на анодном кожухе образуется корка из исходных брикетов, которая приводит к образованию "шеек" по периферии и в углах анода.

Конус спекания на самообжигающемся аноде с верхним токоподводом должен иметь близкую к горизонтальной поверхности от центра до периферийного ряда штырей для исключения подтеков анодной массы, протекания ее по рубашке анодного кожуха и как следствие образование припеков и "шеек".

В настоящее время осваивается технология формирования самообжигающегося анода на смеси нефтяного и каменноугольного пеков.

Ближайший аналог технологическая инструкция ТИ 48-0102-01-01-93. Согласно ТИ загрузку анодной массы после перестановки штырей производят равномерно по всей поверхности анода в полном объеме в течение суток, что приводит к резкому переохлаждению и расслоению анода, сказывается на расстановке штырей и ведет к расстройству технологии, перерасходу сырья, эл. энергии, увеличению трудозатрат, ухудшению сортности металла, загрязнению окружающей среды.

Техническим результатом изобретения является формирование однородного вторичного анода, устранение технологических нарушений в узле анода, влияющих на расход эл. энергии, повышение сортности и наработки металла, снижение выбросов в окружающую среду.

Технический результат достигается тем, что в способе формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом с четырехрядным расположением штырей, включающем загрузку анодной массы, например, на смеси нефтяного и каменноугольного пеков (50% на 50%), перестановку токоподводящих штырей, загрузку анодной массы производят по поверхности анода последовательно порциями, причем по периферии анода 8-20% между центральными рядами штырей равномерно загружают 25-40% между центральными и периферийными рядами равномерно 25-40 общего объема загрузки анодной массы, при этом загрузку массы начинают с загрузки между периферийными рядами и кожухом анода за 1-2 суток до начала перестановки штырей, затем загружают центральную часть анода в течение суток за два приема после перестановки центрального ряда штырей, а на поверхность анода между центральными и периферийными штырями массу загружают по окончании перестановки периферийных штырей в два- три приема. Формирование углов и торцов анода происходит за счет растекания разогретой анодной массы от центра анода.

Перестановку штырей производят при коэффициенте текучести анодной массы на глубине до 200 мм в пределах 1,6-2,1. Между перестановками центральных и периферийных штырей делают выдержку не менее 1-2 суток. При формировании самообжигающегося анода в предлагаемом решении исходят не от пустоты анода не более 10 см, а от уровня ЖАМ в пределах 35-40 см и температуры поверхности анода. Конус спекания поддерживают в пределах 110-125 см, столб анода 155-165, зеркало металла перед выливкой 36-42 см.

Предлагаемое техническое решение отличается от аналога следующим:

последовательную загрузку порциями анодной массы перед началом перестановки штырей начинают для усреднения состава коксопекового слоя при перестановке штырей для формирования однородности вторичного анода. После перестановки центрального ряда штырей производят загрузку массы в два приема для отвода тепла от центра к периферии, т.е. для равномерного охлаждения и улучшения физико-механических характеристик анодной массы. Между перестановками центральных и периферийных штырей делают выдержку 1-2 суток для размягчения и поддержания однородности состава массы возле периферийных штырей и удаления летучих и влаги. Загрузку по окончании перестановки периферийных штырей производят в два-три приема, чтобы не допустить расслоение анода и для предотвращения газовыделения. Такое формирование позволяет улучшить технико-экономические показатели процесса электролиза: увеличить сортность и наработку металла, снизить расход эл. энергии, не допустить перерасхода анодной массы и уменьшить выделение летучих с поверхности анода.

Таким образом, приведенные выше отличия предлагаемого технического решения позволяют сделать вывод о соответствии его критерию изобретения "новизна".

Приведенные выше соотношения объемов загружаемых масс обусловлены следующим: Температурное поле центральной части анода ограниченное периферийными штырями, соответствует плоскопараллельному стационарному тепловому режиму, но тем не менее центральная часть анода работает в наиболее напряженном тепловом режиме, а температурное поле периферии не является плоскопараллельным.

Предлагаемые пределы загрузки анодной массы по отдельным зонам обеспечивают однородность формирования вторичного анода и равномерный температурный режим по всей поверхности анода.

1. Периферийная часть анода, ограниченная периферийными рядами штырей и анодным кожухом, объем загрузки анодной массы 8-20%

При загрузке менее 8% общего объема наблюдается недостаток жидкой массы, штыри не становятся на горизонт, ток по штырям распределяется неравномерно, что приводит к перерасходу электроэнергии;

при загрузке более 20% избыток жидкой анодной массы приводит к неоднородному формированию и расслоению вторичного анода.

2. Центральная часть анода, ограниченная центральными рядами штырей.

Объем загрузки массы 25-40%

при загрузке менее 25% общего объема поверхность анода не охлаждается, наблюдается перегрев, поднимается конус спекания;

при загрузке более 40% поверхность анода переохлаждается, наблюдается расслоение анода.

3. Поверхность анода, ограниченная центральными и периферийными рядами штырей, объем загрузки 25-40%

анодная масса, загружаемая на данную поверхность, формирует как среднюю часть анода, так и периферию, загрузка менее 25% не обеспечивает формирование периферии, а более 40% приводит к расслоению анода и образованию корки.

4. При конусе спекания ниже 110 см вероятность "просаживания" анода со штырей и протека пека конус спекания выше 125 см приведет к неравномерности расстановки штырей, образованию трещин в аноде, пригоранию рубашек, образованию "шеек".

Для обеспечения стабильности формирования анода предлагается осуществлять контроль по скорости сгорания анода 1,5 1,7 см/сутки и коэффициенте текучести 1,6 2,1.

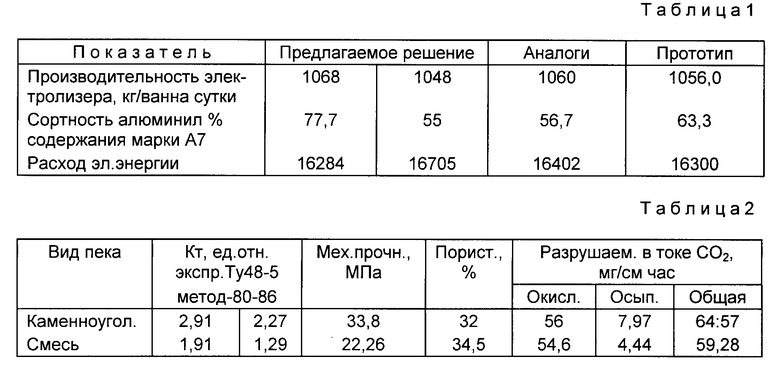

Способ формирования самообжигающегося анода на смеси нефтяного и каменноугольного пеков, предложенный авторами, применен на производстве в объеме корпуса электролиза. Технико-экономические показатели работы отражены в табл.1.

Анализ работы корпуса с предлагаемым способом формирования анода позволяет поддерживать ТЭП с применением анодной массы на смеси нефтяного и каменноугольного пеков (50% на 50%) на уровне работы с рядовой массой на каменноугольном пеке, так как анодная масса на смеси пеков имеет более низкие качественные показатели (см.табл.2).

В процессе работы корпуса электролиза отработаны технологические параметры самообжигающегося анода:

Уровень жидкой анодной массы 35-40 см

Высота конуса спекания 110-125 см

Пустота в аноде не регламентируется

Столб анода 155-165 см

Число горизонтов расстановки штырей 2 (не исключается и более)

Расстояние между горизонтами 20 см

Минимальное расстояние от конца штырей до подошвы анода 22-28 см

Шаг перестановки штырей 40 см

Частота загрузки анодной части раз в двое суток

Форма поверхности анода горизонтальная без углублений и бугров

Установка штыря на горизонт со сроком службы более года по метке на штанге или разбраковкой по штырям по истечении 3-4 лет

Зеркало металла 38-42 см

Частота поднятия анодного кожуха 2-3 раза в смену с учетом скорости сгорания анода и выливки металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1995 |

|

RU2085623C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 1997 |

|

RU2124587C1 |

| СПОСОБ УСТРАНЕНИЯ ТРЕЩИНОВАТОСТИ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2094538C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2078852C1 |

| СПОСОБ ОБСЛУЖИВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА В ЭЛЕКТРОЛИЗЕРАХ С ВЕРХНИМ ТОКОПОДВОДОМ | 1994 |

|

RU2092621C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2015 |

|

RU2606365C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2016141C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2001 |

|

RU2198963C1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 1992 |

|

RU2038426C1 |

| АНОДНЫЙ ШТЫРЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1994 |

|

RU2082829C1 |

Использование: электролитическое получение алюминия, в частности формирование самообжигающегося анода электролизеров с верхним токоподводом. Сущность: регламентированная последовательность загрузки анодной массы, например, на смеси нефтяного и каменноугольного пеков (50% на 50%). Загрузку анодной массы начинают за один-двое суток до начала перестановки штырей в пространство между периферийными рядами и кожухом анода, затем загружают центральную часть анода в течение суток за два приема: производят выдержку не менее 1-2 суток и переставляют периферийные штыри, по окончании их перестановки загружают 30-40% общей анодной массы между центральными и периферийными рядами также за 2-3 приема, при этом конус спекания анода поддерживают в пределах 110-125 см. Технический результат - формирование однородного вторичного анода, устранение технологических нарушений в узле анода, влияющих на расход электроэнергии, повышение сортности и наработки металла, снижение выбросов вредных веществ в окружающую среду. 3 з.ф-лы, 2 табл.

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1997-11-10—Публикация

1996-02-29—Подача