Предлагаемое изобретение относится к вакуумной технике, в частности к конструкциям основных рабочих органов криоадсорбционных вакуумных насосов адсорбционных элементов и способам их изготовления.

Известен адсорбционный элемент вакуумного насоса, содержащий адсорбент в виде гранул, размещенный в пористой теплопроводной структуре, образованной отдельными проволоками, скрепленными в местах контакта [1]

К недостаткам данного элемента следует отнести то, что гранулированный адсорбент в процессе эксплуатации загрязняет откачиваемые объемы адсорбционной пылью, а пористая структура, образованная путаной проволокой, не обеспечивает надежной защиты от пыли. Кроме того, проволока имеет значительное термическое сопротивление, ее контакт с гранулами адсорбента является точечным, что не обеспечивает интенсивного охлаждения адсоpбента и отвода теплоты адсорбции, выделяющейся в процессе поглощения газа, а следовательно, не позволяет эффективно использовать поглотительную способность адсорбента.

Известен адсорбционный элемент вакуумного насоса, содержащий подложку, снабженную пазами, в которых размещен адсорбент либо смесь адсорбента с металлическим порошком, а также способ его изготовления путем запрессовки адсорбента в пазы подложки [2]

Однако для реализации поглотительных характеристик адсорбента требуется дополнительная тепловая защита его от теплообмена излучением с теплыми стенками насоса, а также защита откачиваемого объема от адсорбционной пыли. Это в целом ограничивает применимость данных элементов в высоковакуумных насосах с повышенными требованиями к чистоте получаемого вакуума.

Наиболее близким к изобретению техническим решением по своей технической сущности и достигаемому результату является адсорбционный элемент, содержащий адсорбент, размещенный внутри плоской оболочки, боковые и периферийные стенки которой выполнены из пористого высокотеплопроводного материала, а также способ его изготовления, включающий размещение на подложке адсорбента, засыпку слоя металлического порошка и последующее спекание в восстановительной атмосфере и охлаждение в атмосфере инертного газа [3]

Достаточно плотная пористая структура оболочки позволяет предотвратить загрязнение откачиваемых объемов. Кроме того, хороший контакт стенок оболочки с адсорбентом обеспечивает его эффективное охлаждение и отвод теплоты адсорбции в процессе работы.

Однако поскольку охлаждение элемента осуществляется, как правило, со стороны периферийных стенок, т.е. таким образом, чтобы обе боковые стороны оболочки были доступны откачиваемому газу, то в середине боковых стенок оболочки температура превышает температуру на периферии, причем разница температур определяется величиной теплового потока, падающего на поверхность элемента. Поле температур адсорбента имеет тот же характер, что и поле температур боковых стенок оболочки, поскольку теплоотвод от адсорбента осуществляется в основном через материал стенок, так как адсорбент имеет значительно меньшую теплопроводность, чем пористый материал стенок оболочки (как правило, пористая медь). Таким образом, часть адсорбента, находящаяся в центре элемента, имеет худшие откачные характеристики, чем та его часть, которая находится на периферии, что снижает откачные характеристики элемента в целом.

Задача изобретения улучшение откачных характеристик адсорбционного элемента, что осуществляется путем интенсификации теплообмена при использовании эластичного тканого адсорбента, а также снижении энергозатрат при изготовлении элемента.

Для этого (в части устройства) адсорбционный элемент вакуумного насоса, содержащий адсорбент, размещенный внутри плоской оболочки, боковые и периферийные стенки которой выполнены из высокотеплопроводного пористого материала, дополнительно снабжен перегородкой, выполненной в виде пластины из высокотеплопроводного материала, размещенной между слоями адсорбента параллельно боковым стенкам оболочки и соединенной с тепловым контактом с ее периферийными стенками, при этом оболочка и пластина выполнены либо из однородных материалов, либо из разнородных материалов, но на боковые поверхности пластины нанесено покрытие из материала, однородного материалу оболочки. Кроме того, пластина имеет ширину, превышающую ширину оболочки, а также систему параллельных внутренних каналов или продольный внутренний щелевой канал, либо лишь слои эластичного тканого адсорбента выполнены перфорированными, либо и слои тканого адсорбента, и пластина выполнены перфорированными и пластина при помощи тепловых мостов, расположенных в перфорации, соединена с боковыми стенками оболочки.

В части способа задача достигается тем, что в способе изготовления адсорбционного элемента вакуумного насоса, включающем размещение на подложке адсорбента, засыпку слоя металлического порошка и их спекание с одной из поверхностей подложки путем нагрева с последующим охлаждением, в качестве подложки используют пластину из высокотеплопроводного материала и осуществляют размещение дополнительного адсорбента, засыпку дополнительного слоя металлического порошка и их спекание с противоположной поверхностью пластины, причем либо предварительно засыпают слой металлического порошка, размещают на нем дополнительный адсорбент, устанавливают пластину, размещают на ней адсорбент, засыпают слой металлического порошка и осуществляют спекание, либо после спекания адсорбента и металлического порошка с одной из поверхностей пластины последнюю переворачивают и осуществляют размещение дополнительного адсорбента и засыпку дополнительного слоя металлического порошка на противоположной стороне пластины с последующим повторным спеканием и охлаждением. Кроме того, перед размещением на каждой стороне пластины эластичного тканого адсорбента на той же стороне пластины устанавливают проставки, образующие форму с конфигурацией, соответствующей конфигурации оболочки, а после спекания и охлаждения проставки удаляют, причем спекание осуществляют в вакууме при температуре, составляющей 0,6-0,7 от температуры плавления материала порошка.

Проведенный анализ уровня техники позволил установить, что не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам предлагаемого изобретения, следовательно, предлагаемое соответствует требованию "новизна".

Сравнение существенных признаков предлагаемого устройства и известных решений дает основание считать, что предлагаемое техническое решение отвечает критериям изобретательского уровня и промышленной применимости.

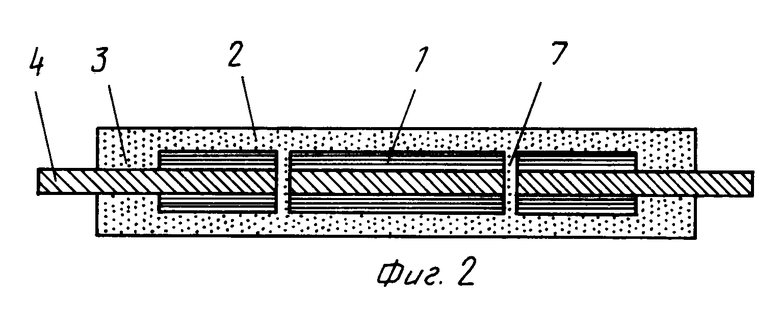

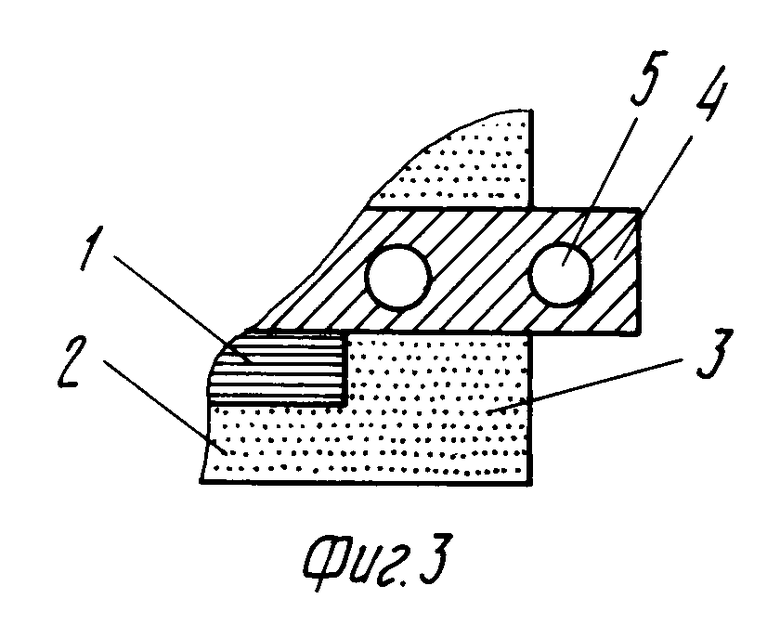

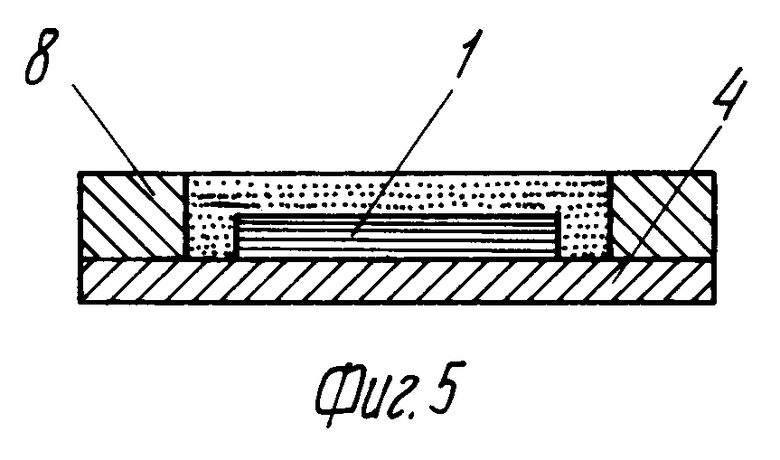

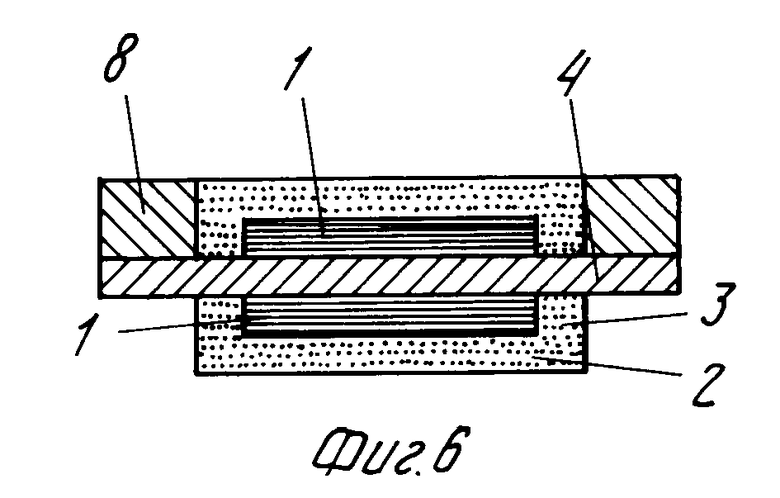

На фиг.1 и 2 представлены поперечные разрывы адсорбционного элемента при отсутствии и наличии перфорации в пластине; на фиг.3 и 4 узел I на фиг.1 (вариант выполнения пластины); на фиг.5 и 6 схемы последовательных операций при изготовлении элемента.

Адсорбционный элемент вакуумного насоса содержит многослойный эластичный тканый адсорбент 1, размещенный внутри плоской оболочки, боковые и периферийные стенки 2 и 3 которой выполнены из высокотеплопроводного пористого материала. Элемент дополнительно снабжен сплошной перегородкой, выполненной в виде пластины 4 из высокотеплопроводного материала, размещенной между слоями адсорбента 1 параллельно боковым стенкам 2 оболочки и соединенной с тепловым контактом с ее периферийными стенками 3, при этом оболочка и пластина 4 либо выполнены из однородных материалов, либо из разнородных материалов, но на боковые поверхности пластины 4 нанесено покрытие из материала, однородного материалу оболочки. Кроме того, пластина 4 имеет ширину, оболочки, а также систему параллельных внутренних каналов 5 или продольный внутренний щелевой канал 6, либо лишь слои эластичного тканого адсорбента 1 выполнены перфорированными, либо и слои эластичного тканого адсорбента 1, и пластина 4 выполнены перфорированными, и пластина 4 при помощи тепловых мостов 7, расположенных в перфорации, соединена с боковыми стенками 2 оболочки. При изготовлении элемента используется проставка 8.

Способ реализуется следующим образом.

На высокотеплопроводной пластине, выполненной, например, из меди, размещают один или несколько слоев эластичного тканого адсорбента (угольной ткани), причем слои могут иметь перфорацию. Сверху на всю площадь поверхности пластины насыпается металлический (медный) порошок таким образом, чтобы образовать равномерный слой. Затем осуществляется спекание в восстановительной атмосфере либо в вакууме, что является предпочтительным с точки зрения снижения энергозатрат, поскольку, как показывает опыт, для спекания в вакууме достаточно иметь температуру нагрева, составляющую 0,6-0,7 от температуры плавления материала порошка (для меди различных марок эта температура составляет величину 650-750оС), в то время как при спекании в восстановительной атмосфере, например в среде водорода или диссоциированного аммиака, требуется температура на уровне 0,75-0,85 от температуры плавления. По окончании процесса спекания производится остывание полуфабриката элемента, затем пластина переворачивается и аналогичным образом на ее поверхности размещается адсорбент, насыпается порошок и производится спекание. После этого получается готовый адсорбционный элемент.

С целью получения элементов, удобных для подсоединения к охлаждаемым поверхностям, перед засыпкой металлического порошка на пластину 4 устанавливаются проставки 8, которые после процесса спекания удаляются.

Возможен вариант, когда элемент изготавливают путем однократного спекания. Для этого предварительно в специальную форму засыпается слой металлического порошка, на него укладывается один или несколько слоев эластичного тканого адсорбента с перфорацией, а на адсорбент кладется перфорированная пластина, причем перфорация пластины идентична перфорации адсорбента. Далее на пластину укладывается один или несколько слоев аналогичным образом перфорированного адсорбента и засыпается слой металлического порошка. При этом порошок просыпается в отверстия перфорации и при спекании обеспечивает надежное соединение боковых стенок оболочки и пластины.

Элемент работает следующим образом.

Периферийные стенки 3 оболочки либо края пластины 4 присоединяются с тепловым контактом к охлаждаемым поверхностям, например к трубкам, по которым подается хладагент. В результате охлаждения боковых стенок 2 и пластины 4 происходит интенсивное охлаждение адсорбента 1, причем вследствие того, что пластина выполнена сплошной, т. е. из монолитного материала, ее теплопроводность превышает теплопроводность пористого материала стенок оболочки. Поскольку пластина находится внутри слоев адсорбента 1, она как бы теплоизолирована от теплового потока, воспринимаемого стенками оболочки. При наличии лишь теплового потока, обусловленного выделением теплоты адсорбции при поглощении откачиваемого газа в процессе эксплуатации элемента, перепад температур по ширине элемента является незначительным, а следовательно, поле температур в адсорбенте будет иметь характер, более равномерный и приближенный к температуре хладагента, чем в случае отсутствия пластины 4. Более низкая температура адсорбента ведет к улучшению откачных характеристик адсорбента.

Использование в конструкции элемента пластины 4 с внутренними параллельными каналами 5 или щелевым каналом 6 позволяет отказаться от дополнительных охлаждаемых поверхностей, поскольку их функцию в этом случае выполняет непосредственно сама пластина 4, причем ее поле температур становится равномерным, что дополнительно позволяет приблизить температуру адсорбента к температуре хладагента.

Что касается требований по выполнению пластины из материала, однородного материалу металлического порошка, или наличию соответствующего покрытия, то это обусловлено возможностями получения надежного механического и теплового контактов между пластиной и стенками оболочки.

Выполнение перфорации в слоях эластичного адсорбента позволяет образовать тепловые мосты между пластиной 4 и боковыми стенками 2 оболочки, обеспечивая дополнительный теплоотвод от стенок.

Таким образом, адсорбционный элемент и способ его изготовления позволяют повысить откачные характеристики элемента вследствие интенсификации теплообмена, а также снизить энергозатраты при его изготовлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДСОРБЦИОННЫЙ ЭЛЕМЕНТ ВАКУУМНОГО НАСОСА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2016232C1 |

| АДСОРБЕР | 1992 |

|

RU2038127C1 |

| АДСОРБЕР | 1992 |

|

RU2046639C1 |

| Криогенный трубопровод | 1990 |

|

SU1803669A1 |

| ГАЗОПРОНИЦАЕМЫЙ ЭКРАН КРИОАДСОРБЦИОННОГО НАСОСА | 1994 |

|

RU2094655C1 |

| СПОСОБ ОЧИСТКИ АРГОНА ОТ КИСЛОРОДА | 1991 |

|

RU2060795C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ АДСОРБЦИОННОЙ ОЧИСТКИ | 1992 |

|

RU2083265C1 |

| СПОСОБ ОЧИСТКИ АРГОНА ОТ КИСЛОРОДА | 1990 |

|

RU2048864C1 |

| СТЕНД ДЛЯ ТЕМПЕРАТУРНЫХ ИСПЫТАНИЙ ИЗДЕЛИЙ НА ПРОЧНОСТЬ | 1990 |

|

RU2010213C1 |

| РЕГЕНЕРАТОР | 1992 |

|

RU2040761C1 |

Сущность изобретения: адсорбент размещен внутри плоской оболочки, боковые и периферийные стенки которой выполнены из высокотеплопроводного пористого материала. Элемент снабжен перегородкой, выполненной в виде пластины из высокотеплопроводного материала, размещенной между слоями адсорбента параллельно боковым стенкам облочки и соединенной тепловым контактом с ее периферийными стенками. Оболочка и пластина выполнены из однородных материалов. 2 с. и 11 з. п. ф-лы, 6 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления сорбирующегоэлЕМЕНТА | 1978 |

|

SU817307A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-11-27—Публикация

1992-10-19—Подача