Изобретение относится к шахтным провальным печам и может быть использовано в химической промышленности для термической обработки мелкодисперсных материалов.

В промышленном производстве мелкодисперсных веществ наиболее технологичными являются аппараты шахтного типа.

Однако термохимическая обработка в шахтных провальных печах для многих материалов оказывается невозможной из-за высокой вероятности их зависания. Разработка заявляемой конструкции направлена на создание шахтной печи, позволяющий в непрерывном цикле прокаливать материалы, склонные к зависанию в горячей зоне таких печей.

Известны различные конструкции печей шахтного типа, состоящие из плавно или ступенчато расширяющихся книзу частей с внешними нагревателями, отделенными от обрабатываемого материала стенками шахты (см. патент СССР N 10397, кл. F 27 B 1/02, 1926).

В таких печах расширяющаяся книзу шахта устраняет возможность заклинивания крупноблочного исходного материала и обеспечивает его постепенную подачу в горячую зону.

Основным недостатком такой конструкции является незначительный наклон стенок шахты, вследствие чего при термохимической обработке материалов, склонных к спеканию, происходит образование спекшегося слоя, заполняющего все поперечное сечение печи, который заклинивается и образует зависший свод.

Прототипом заявляемой конструкции может служить авт.св. N 954753, кл. F 27 B 1/02, в котором описана шахтная печь для термической обработки порошкообразных и пастообразных материалов, ступенчатая шахта которой состоит из секции, расширяющихся сверху вниз, со средствами индивидуального обогрева, установленными снаружи стенок шахты по длине печи. Наклон стенок секций составляет 3-4о, в верхней ступенчатой части каждой секции подведены газоотводные каналы.

Основным недостатком такой конструкции также является небольшой наклон стенок шахты, который не обеспечивает устранение зависания мелкодисперсных материалов, склонных к спеканию в горячей зоне.

Задачей, решаемой изобретением, является устранение зависания шихты в горячей зоне, что позволит проводить термохимическую обработку склонных к спеканию мелкодисперсных материалов.

Для решения поставленной задачи в шахтной печи наклон стенок шахты в высокотемпературной зоне увеличен и они образуют с вертикальной осью печи угол 10o ≅ α ≅ 90o.

В конструкции печи обогреваемые снаружи стенки шахты в высокотемпературной зоне образуют с вертикальной осью угол α , больший или равный 90o, но меньше угла β при вершине конуса осыпания загружаемого материала. Стенки шахты в высокотемпературной зоне образуют с осью печи угол, больший или равный углу β при вершине конуса осыпания загружаемого материала, но меньше или равный 90o, а средства высокотемпературного нагрева шихты выполнены в виде радиационных нагревателей, которым служат либо разогреваемые снаружи наклонные или ступенчатые участки потолка горячей зоны, либо непосредственно размещенные под потолок горячей зоны радиационные нагреватели. Кроме того, в конструкции печи в нижней части горячей зоны выполнена ступенька, сужающая поперечное сечение шахты. Входной и (или) выходной участки печи помещены в боксы, снабженные устройствами герметизации входного и выходного участков печи друг от друга и создания между ними переменного или постоянного перепада давления. Изготовление высокотемпературного участка печи со стенками, образующими с вертикалью угол α , больший или равный 10o, устраняет зависание шихты, например гидрооксида ниобия, в процессе прокалки. Дальнейшее увеличение угла наклона прогреваемых до высокой температуры стенок также позволяет избавиться от зависания шихты в стволе шахты. Однако, если угол наклона стенки станет равным или превысит угол при вершине конуса осыпания загружаемого материала, то прокаливаемый материал уже не будет соприкасаться с наклонной стенкой, и механизм теплопередачи от горячей стенки изменится от кондуктивного к преимущественно радиационному. В этом случае становятся существенными такие конструктивные изменения, как выполнение средств высокотемпературного нагрева в виде радиационных излучателей, которыми служат либо разогретые снаружи участки потолка горячей зоны, либо размещенные под ними радиационные излучатели, например, разогретые резистивные нагреватели. В конструкции печи по п. 3 при разгрузке обработанной шихты и подаче новых порций исходного материала верхняя часть оседающего столба прокаливаемого порошка принимает форму ориентированного вершиной вверх конуса. Ступенька, сужающая поперечное сечение шахты в нижней части горячей зоны, также позволяет проводить прокладку при больших углах наклона высокотемпературных участков стенок шахты, но форма верхней поверхности столба прокаливаемого материала уже примет форму конуса, ориентированного вершиной вниз. Размещение входного и, или выходного участков печи в отдельных боксах, снабженных устройствами выходного участков печи в отдельных боксах, снабженных устройствами для герметизации их друг от друга и создания между входными и выходным участками постоянного или переменного перепадов давления позволяет разрушить зависший свод из обрабатываемого материала подверженного быстрому спеканию в процессе прокалки.

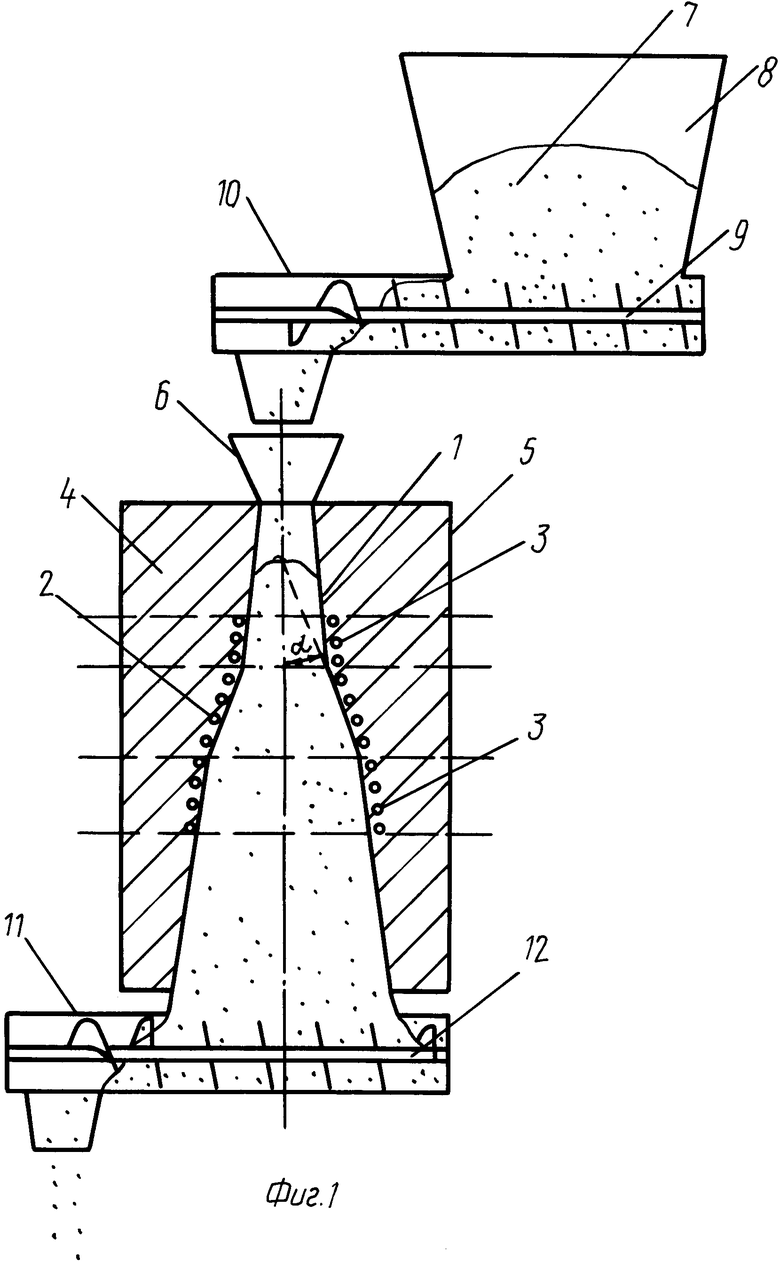

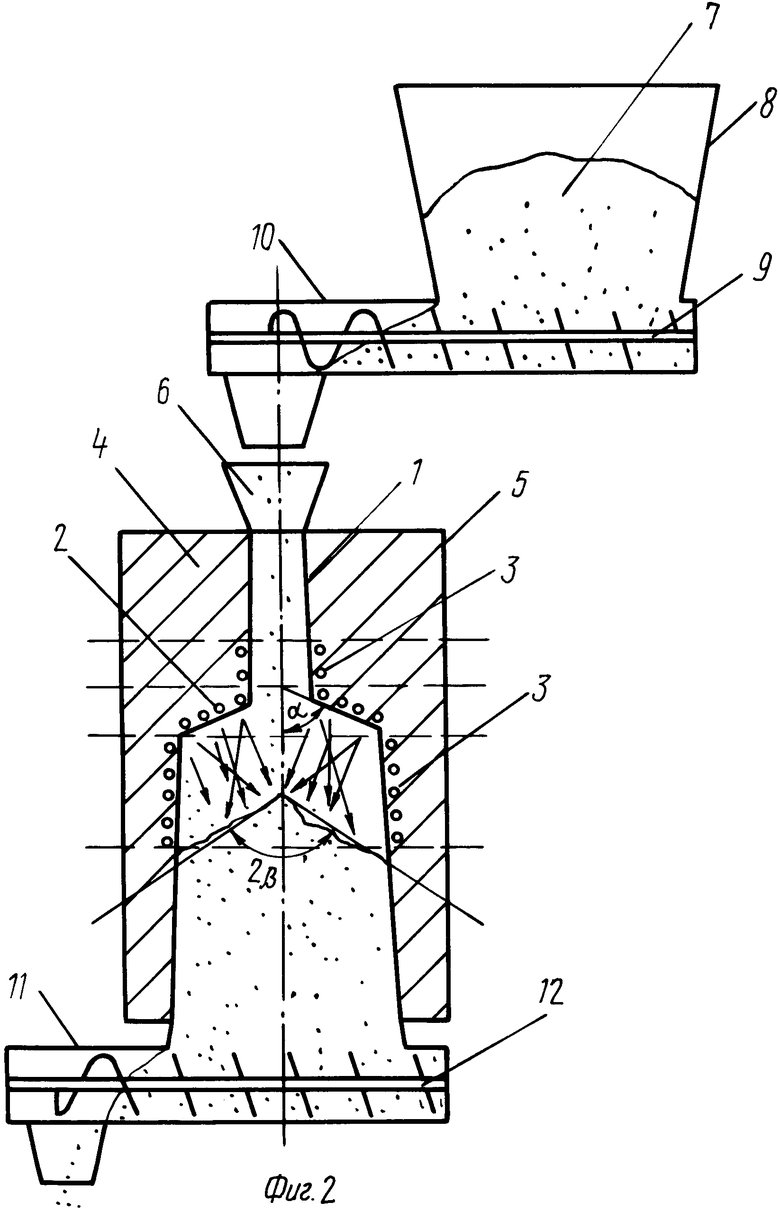

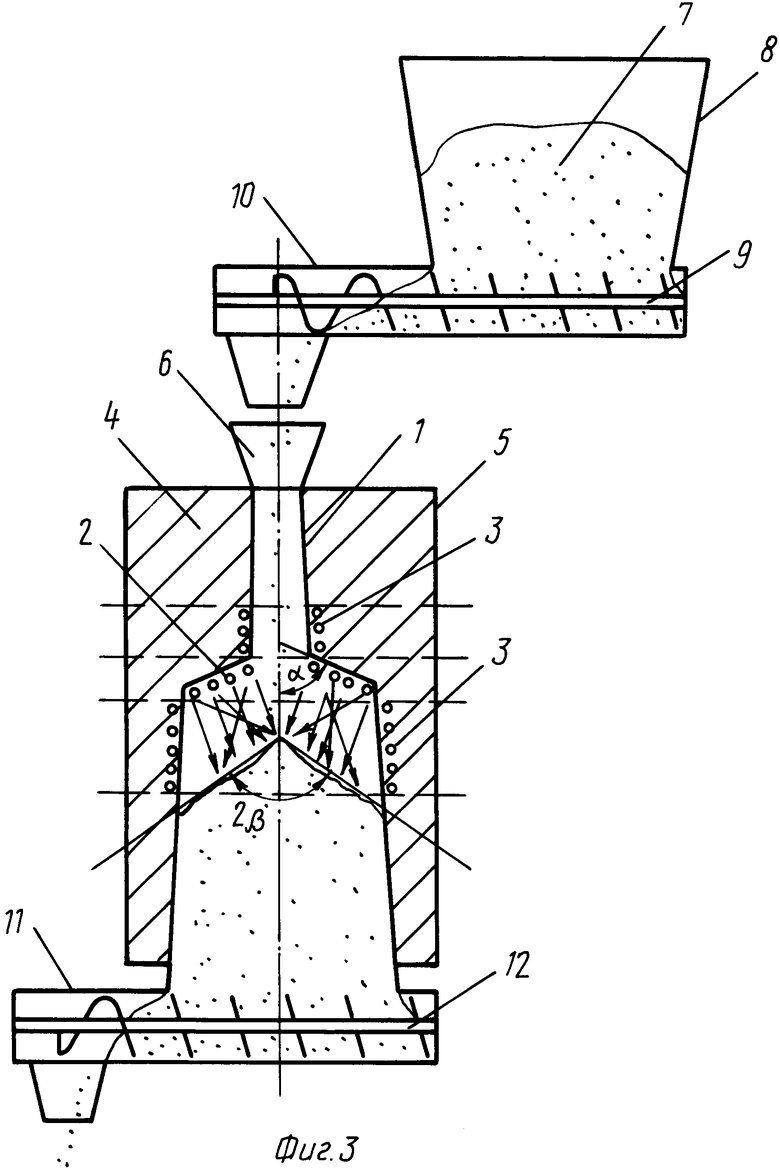

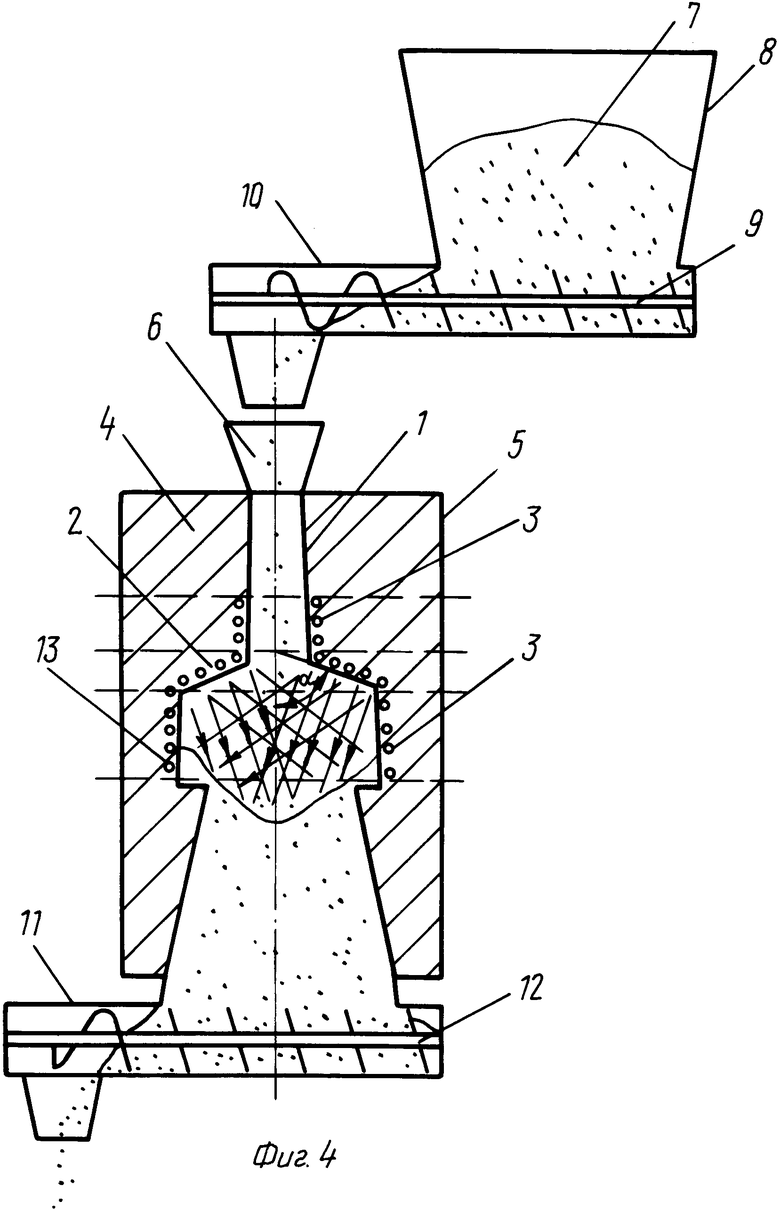

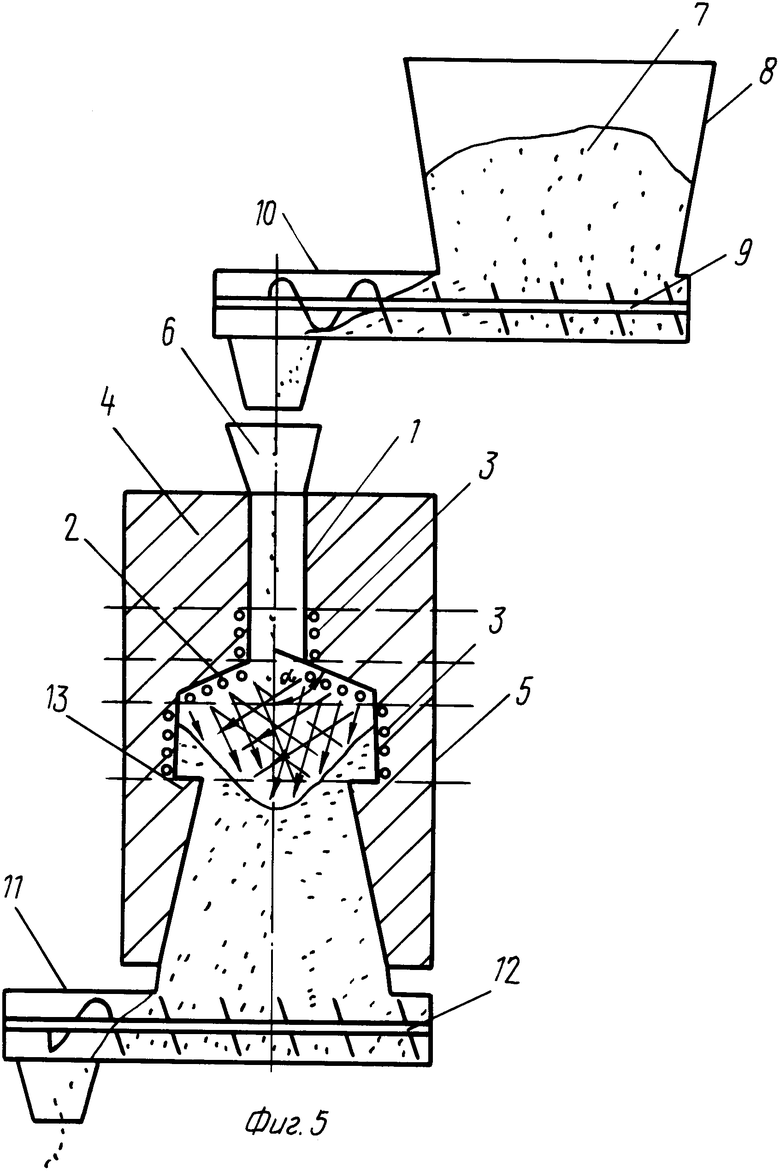

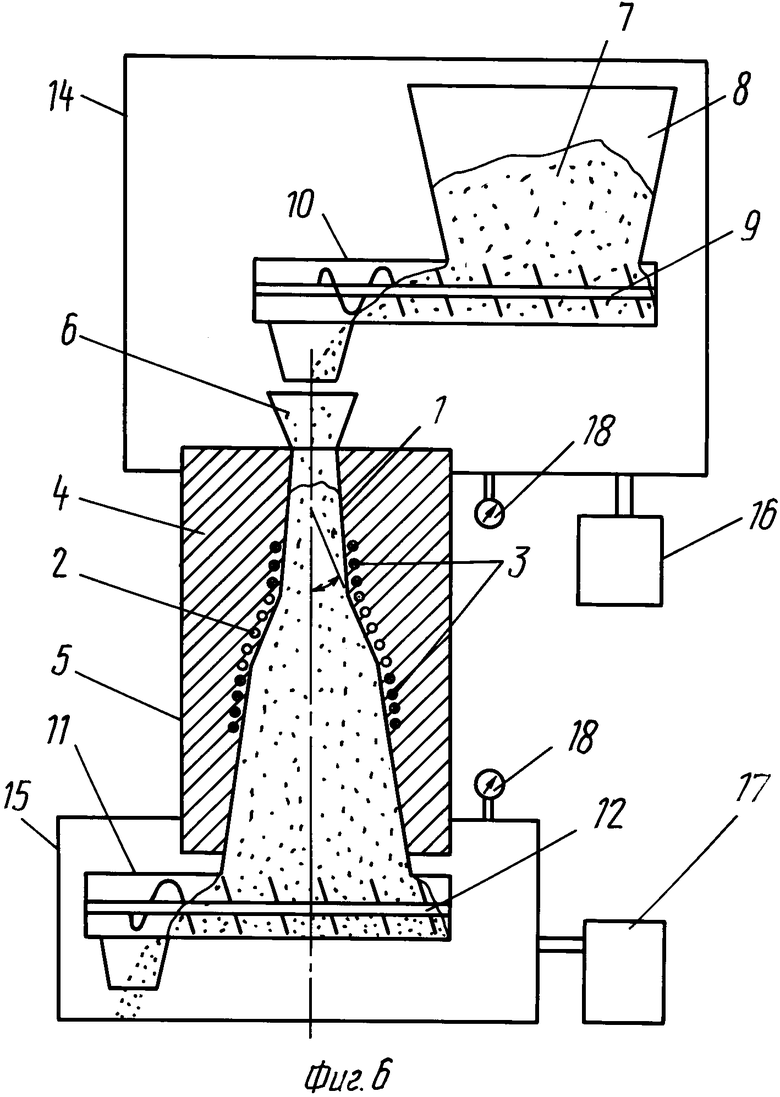

На фиг. 1 показана конструкция заявляемой печи; на фиг. 2 и 3 - конструкции печи с различным типом радиационного нагревателя; на фиг. 4 и 5 - конструкции печи с различным типом радиационного нагревателя и ступенькой, сужающей поперечное сечение шахты в нижней части горячей зоны; на фиг. 6 - герметизированное разделение входного и выходного участка печи друг от друга с помощью одного или двух боксов с устройствами для создания перепадов давления между входным и выходным участками.

Заявляемая конструкция печи содержит шахту 1, состоящую из расширяющихся сверху вниз секций, со средствами нагрева высокотемпературного участка стенок шахты 2 и низкотемпературными подогревателями 3. Шахта печи обложена теплоизоляцией 4 помещена в кожух 5. Над входным отверстием шахты установлена загрузочная воронка 6. Для подачи исходного материала 7 из бункера 8 служит шнек 9 загрузочного устройства 10. Прокаленная шихта отбирается внизу шахты разгрузочным устройством 11 с помощью шнека 12. Нагреваемая до высокой температуры стенка горячей зоны наклонена относительно оси печи и образует с ней угол α.Для конструкции печи (изображенной на фиг. 1 и 6) угол α ≥ 10o, но меньше или равен углу β при вершине конуса осыпания обрабатываемого материала. Для конструкций печи (фиг. 2, 3, 4, 5) угол α больше или равен углу при вершине конуса осыпания обрабатываемого материала, но меньше или равен 90o, а средства высокотемпературного нагрева шихты выполнены в виде радиационных излучателей, которыми на фиг. 2 и 4 являются участки потолка горячей зоны, нагреваемые снаружи нагревателями 2. На фиг. 3 и 5 радиационные нагреватели 2 размещены непосредственно под потолком горячей зоны. На фиг. 4 и 5 показана ступенька 13, сужающая поперечное сечение шахты в нижней части горячей зоны. Для разрушения зависшего свода из спекшейся шихты шахтная печь (фиг. 6) снабжена боксом входного участка печи 14 и (или) боксом выходного участка 15, к которым, в свою очередь, подключены компрессор 16 и (или) вакуумный насос 17 соответственно. Манометры 18 служат для контроля за необходимым перепадом давления. На фиг. 1-6 пунктирными линиями показано разделение стенок шахты на зоны высокотемпературного нагрева и на лежащие выше и ниже ее низкотемпературные зоны верхнего и нижнего тепловых затворов.

Заявляемая печь работает следующим образом.

Исходный материал 7 из бункера 8 с помощью шнека 9 подается в шахту печи. При этом обрабатываемый материал заполняет шахту печи, показанную на фиг. 1 и 6, до уровня, выше верхней низкотемпературной зоны, а на фиг. 2-5 до уровня, находящегося на некотором расстоянии от перегретых высокотемпературных участков потока горячей зоны. В конструкции печи (фиг. 1 и 6) прогрев шихты происходит за счет кондуктивного теплопереноса от горячих стенок внутрь шахты. При достаточно большом наклоне стенок горячей зоны угол α ≥ 10o в процессе оседания столба шихты прокаливаемый материал разрыхляется, не позволяя образовываться зависающему своду. В конструкциях печи (2-5) нагрев шихты осуществляется за счет лучистого переноса от перегретых участков потолка горячей зоны на поверхностный слой прокаливаемого порошка (теплоперенос излучением в преимущественных направлениях на фиг. 2-5 схематически показан стрелками). При этом наличие теплоотвода в отдаленных от потолка участках стенок шахты, а также вниз по столбу обрабатываемого материала, позволяет поддерживать в полости печи неравновесный характер излучения. При этом наиболее прогреваемыми участками будут поверхностные слои вблизи центральной зоны шахты. Возможные процессы спекания мелкодисперсной шихты будут протекать также вблизи центральной зоны, что не приводит к образованию спекшихся участков вблизи стенок шахты и зависанию шихты. Если угол α, под которым поверхность излучателя (нагреваемый до высокой температуры участок свода горячей зоны или просто радиационный излучатель) наклонена относительно оси печи, будет превышать 90о, то излучение от нагревателя будет направляться преимущественно на стенку, и при неравновесном характере излучения в полости горячей камеры не будет достигаться эффект перегрева центральном зоны, а, следовательно, обрабатываемый материал будет одинаково подвержен спеканию как вблизи оси печи, так и у стенки печи. Это приведет к образованию спекшегося свода и к зависанию шихты.

Таким образом для случая, когда угол α будет больше 90o, решаемая задача не будет достигнута. Конструкция печи, показанная на фиг. 6, предназначена для термообработки материалов с повышенной спекаемостью. В случае образования спекшегося зависшего свода с помощью компрессора 16 и (или) вакуумного насоса 17 между входом и выходом печи создают постоянную или переменную разность давлений, которая разрушает, продавливает образующийся свод.

Наиболее близкой по достигаемому эффекту к заявляемой печи является печь, ступенчатая шахта которой состоит из секций, расширяющихся сверху вниз. Наклон стенок секций составляет 3-4o. Сравнительные испытания шахтных печей, стенки которых наклонены относительно оси под углами α=5o30' и α=10o показали, что в процессе прокалки гидрооксида ниобия, склонного к зависанию, печь, стенки которой в горячей зоне были наклонены под углом α =10o, позволила получить прокаленный продукт без зависания шихты в печи, тогда как при меньшем угле наклона в стволе шахты, как правило, образовывалась пробка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки сыпучих материалов и устройство для его осуществления | 1982 |

|

SU1039966A1 |

| ШАХТНАЯ ПЕЧЬ | 1998 |

|

RU2194770C2 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ НА СПЕКАТЕЛЬНЫЕ ТЕЛЕЖКИ | 1992 |

|

RU2011136C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2168130C2 |

| СПОСОБ ВАРКИ ШИХТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2441850C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2336478C2 |

| Шахтная печь | 1976 |

|

SU606068A1 |

| Автоматизированный энерготехнологический комплекс по глубокой переработке и утилизации несортированных твердых бытовых и промышленных отходов | 2019 |

|

RU2724171C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ ГАЗОМ (ВАРИАНТЫ) | 2005 |

|

RU2302469C2 |

Сущность изобретения: шахтная печь содержит ступенчатую шахту, состоящую из расширяющихся сверху вниз секций со средствами нагрева. Причем стенки шихты в высокотемпературной зоне образуют с вертикальной осью печи угол 10°≅ α≅ 90°. Средства нагрева выполнены в виде подогреваемых снаружи наклонных или ступенчатых участков потолка или в виде радиационных нагревателей. Печь также снабжена устройствами для создания постоянного или переменного перепада давлений между входом и выходом печи. 4 з.п.ф-лы, 6 ил.

| Шахтная печь для термической обработки порошкообразных и пастообразных материалов | 1978 |

|

SU954753A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1994-07-15—Публикация

1991-11-18—Подача