разделяющим ее на два канала, рассекатель, снабжен средствами обогрева, а площадь сечения каждого канала составляет 0,5-0,7 площади поперечного сечения нижней части вышележащей секции.

Печь снабжена холодильником, выполненным в виде цилиндра и снабженным ворошителем с лопастями, установленными по винтовой линии

С целью исключения выбросов материала с парами при обработке пастообразных материалов, верхняя секция шахты выполнена с объемом, составляюидим 0,2-0,7 объема нижележащей секции.

Средства для обогрева секций и расекателя выполнены в виде нагревателей сопротийления.

Ширина прямоугольных секций опредляется по формуле S -(ТГ +200 мм, выведенной на основе механизма процесса сушки..4

Процесс сушки делится на период постоянной скорости и период падающей скорости. В период падающей скорости при достижении критических содержаний влаги в материале начинает действовать явление термовлагопроводности, снижаюи ее скорость сушки и препятствующее движен1 ю жидкости к испаряющей поверхности. При заданной конечной влажности материала и при выполнении условий сушки, основанных на эффекте паровой подушки, производительность печи зависит от времени пребывания материала в данной секции, т„е. от времени, затраченного на первый и второй периоды сушки, что адекватно высоте секции печи при заданной производительности.

Таким образом, для снижения влияния явления термовлагопроводности и создания оптимальных условий существования принципа паровой подушки необходимо, чтобы в осевом сечении секции на уровне середины температуры материала была не ниже температуры кипения отгоняемой жидкости „ Данное условие выполняется при приведенном выше выражении ширины секции печи.

Выполнение боковых стенок с наклоном в 3- позволяет в процессе -сушки, или возгонки создавать вдоль стенок подпор пара, устраняющий адгезию материала к последним и создающий возможность осуществления процесса без установки греющих элементов по боковым стенкам. При выполнении стенок секций под углом, меньшим з, образующиеся пары имеют преимущественно канальный ход, паровая подушка вдоль стенок имеет непостоянную толщину, что при ее уменвшении ниже критической приводит к адгезии материала к стенкам печи.

0 Увеличение угла наклона стенок выше k приводит к пересыщению пристеночного пространства парами, паровая подушка в этом случае имеет более устойчивые размеры, но большое коли5 чество скопившихся паров приводит к выбросам материала в газоотводящие патрубки, а также может служить причиной более быстрого схода матери- ала в нижележащую секцию.

При уменьшении соотношений площадей сечений ниже 20, и увеличении выше 25 происходят выбросы материала в карманы, в первом случае - за счет малого объема свободного простран5 ства над сыпью материала и увеличенного, вследствии этого, сопротивления движению газов, во втором случае - за счет увеличенного количества образующихся паров {что связано с увеличением в объеме количества отгоняемой фракции при незначительном уменьшении сопротивления движению газов). Оптимальное соотношение объемов верхней секции и нижележащей, равное 0,2-0,7, установлено опытным

5 путем. При объеме верхней секции ниже 0,2 и в случае переработки пульп и пастообразных материалов выброс пара из нижележащей секции в зону загрузки не исключается. Не исключается он и в том случае, когда объем верхней секции будет выше 0,7, так как количество образующихся паров в верхней секции зачастую достигает выше критических значений и часть их,

5 устремляясь через загрузку, приводит к выбросам материала.

Наличие рассекателя с нагревателями необходимо для создания дополнительных греющих поверхностей. Создание дополнительных греющих поверхностей необходимо для организации внутри материала максимального градиента температур, ибо при движении материала по секциям печи наступа5 ет такой момент, когда остаточное содержание влаги остается постоянным при любом заданном времени пребывания материала в секции. Поэтому

для ее удаления и создается максимальный градиент температур, а это возможно при скачкообразном увеличении теплового потока, приходящегося на каждую единицу объема материала. Кроме того, наличие рассекателя принудительно разрушает поток, приближая осевой слой материала к греющим стенкам, а тем самым исключая локальные явления процесса сущки материала в этой секции.

Эксплуатация различных вариантов, печей показала, что максимальный градиент температур внутри материала сохраняется в том случае, если соотношение площади сечения каналов равно 0,,7 площади сечения выхода предыдущей секции. Выше этого каналы нижней секции продолжают работать, как предыдущая секция, а соотношение ниже 0,5 приводит к увеличению скорости движения потока материала по каналам, что неизменно влечет к ряду нежелательных явлений например удлинению печи, снижению производительности и т.д.

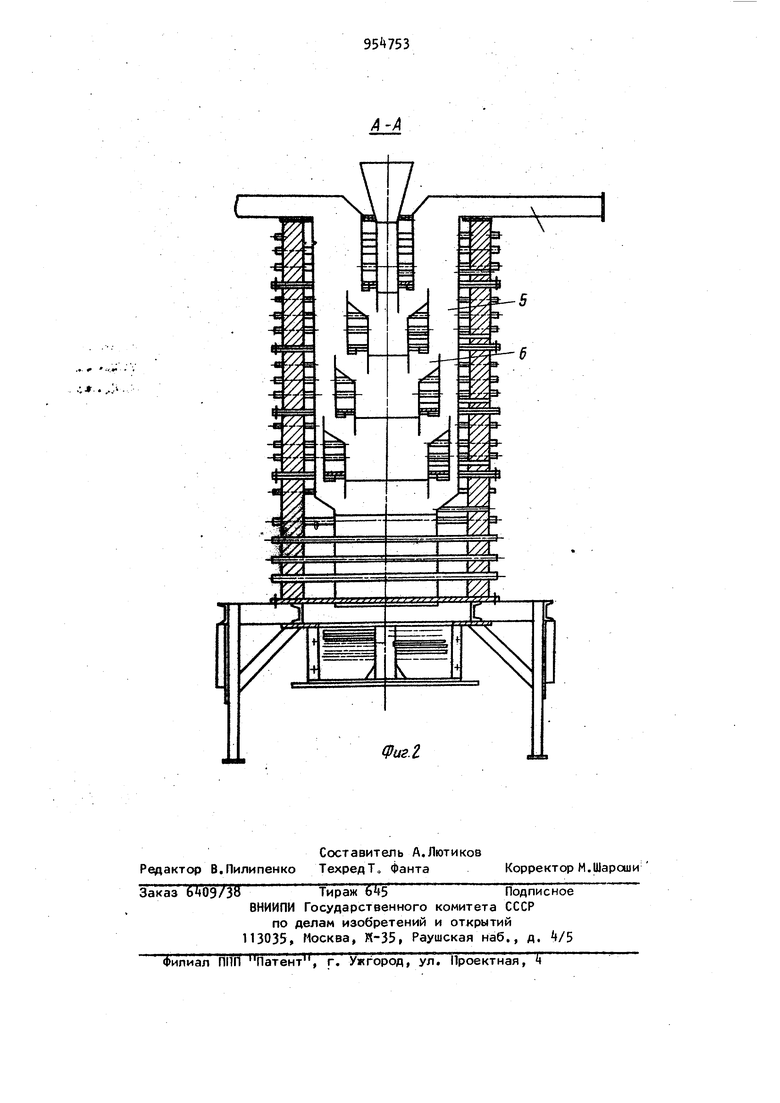

На фиг. 1 схематично изображена предлагаемая шахтная печь, вертикальный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Печь для термической обработки порошкообразных и пастообразных материалов содержит корпу.с 1, образованный кирпичной кладкой и разделенный металлическими перегородками 2 на отдельные активные зоны. Внутри корпуса 1 расположена шахта 3, состоящая из секций k, соединенных с вертикальными газоотводящими каналами 5 карманами 6. В верхней части шахты 3 расположено загрузочное приспособление 7. Нижняя секция 4 снабжена рассекателем 8, разделяющим ее на два канала 9 и 10. В нижней части шахты 3 расположен холодильник, выполненный в виде цилиндра 11 и снабженный ворошителем 12 с лопастями 13, расположенными по винтовой линии. Для обогрева секций 4 активные зоны и рассекатель 8 снабжены нагревателями 14.

Печь работает следующим образом.

Обрабатываемый материал через загрузочное приспособление 7 поступает в секции и двигается под собт ственным весом. Материал в секциях , за счет выделяемого тепла нагревателей И, подвергается температурному воздействию. Для образования

паровой подушки стенки каждой секции должны иметь температуру на 100200° выше температуры кипения отгоняемого вещества, поэтому регули5 ровка температуры осуществляется в каждой секции k самостоятельно. Далее обрабатываемый материал поступает в нижнюю секцию , где по оси сырой сердцевины рассекателем 3 делит0 ся на два потока, каждый из которых равен 0,5-0,7 площади поперечного сечения предыдущей секции k, В нижней секции 4 между каналами 9 и 10 устанавливаются дополнительные нагрева5 тели, в результате чего в материале создается ударный скачкообразный тепловой поток, способствующий удалению остаточных количеств возгоняемых элементов,

0Из нижней секции k материал по

каналам 9 и 10, поступает в холодиль- . ник и проходит через ворошитель 12, вращение которого направлено против винтовой линии. Пройдя через воро5 шитель 12, материал приобретает рых лость, усредняется по химическому составу, влаге и температуре, благодаря чему исключается попадание перегретых масс в зону. выгрузки, а

0 значит его возгорание на питателе. Из охладителя материал поступает на разгрузку, которая осуществляется при помощи разгрузочного устройства 15. Возгоняемые газы и пары из карманов 6 секции k отводятся через каналы 5 в коллектор.

Шахтная печь для термической обработки материалов испытана в промышленных условиях на медеэлектроР литных шламах, молибденовых и вольфрамовых концентратах.

В результате испытаний выявлены следующие преимущества печи, а именно: высокая удельная производительность, широкий диапазон применения печи, т.е. применение ее для материалов различного гранулометрического состава - от зернистых до пастообразных.

Также установлено, что при высоком качестве готового продукта (начальной влажности 20-32 3 и конечной 0,2-0,4) обеспечивается производительность 30 т/м в сутки при помощи печи 45-50 кВт. Предлагаемая печь

при высокой производительности обест печиаает получение высококачественных продуктов. Так, при пирротинизи рукхцем обжиге получен-вольфрамовый концентрат следущего состава, %: S 0,38; WO} 72,05; SI 0,11; Mo 0,8. Согласно ГОСТу 21/26+ вольфрамовый концентрат первого сорта (КВГ-1) дол жен содержать не менее 63 WOaiH не более 0,7 % S. Кроме того, предлагаемая печь обеспечивает получение продуктов с конечным содержанием органических веществ до 0,1-1,5 при исходном их содержании 10-12%. Обеспечивается получение выхода пирротина при возгонке серы из пирита . Формула изобретения 1. Шахтная печь для термической обработки порошкообразных и пастообразных материалов, содержащая кор пус, шахту, СОСТОЯ1ДУЮ из прямоуголь ных секций, расширяющихся сверху вниз, со средствами для их индивиду ального обогрева, установленными сн ружи по длине печи, вертикальные га зоотводящие каналы, расположенные по всей высоте печи и соединенные с верхней частью каждой секции, загру зочные и разгрузочные приспособлени отличающаяся тем, что, с целью повышения качества получаемого продукта и надежности работы печи, стенки секций установлены под углом к вертикали, ширинЙ каждой секции определяется по формуле g -Ih +200 мм где h - высота секции, мм, каждая 38 нижележащая секция по площади сечения в верхней части выполнена на 20-25 большей, чем площадь сечения нижней части вышележащей секции, нижняя секция снабжена рассекателем, установленнь(м вдоль большей ее оси и разделяющим ее на два канала, рассекатель снабжен средствами обогрева,. плАщадь сечения каждого канала составляет 0,5-0,7 площади поперечного сечения нижней части вышележащей секции 2. Печь по п. 1, о.т л и ч а ю щ а я с я тем, что она снабжена холодильником, выполненным в виде цилиндра и снабженным ворошителем с лопастями, установленными по винтовой линии. Зо Печь по пп. 1 и 2, отличающаяся тем, что, с целью исключения выбросов материала с парами при обработке пастообразных материалов, верхняя секция шихты выполнена с объемом, составляющим 0,2-0,7 объема нижележащей секции. i. Печь по пп. 1-3, отличающаяся тем, что средства для обогрева секции и рассекателя выполнены в виде нагревателей сопротивленияИсточники информации, принятые во внимание при экспертизе 1. Патент СССР Vf 10397, кл. F 27 3 1/02, 1926.

g

i

Vji

ЛЛ ..//.

5 1Ц.

4

л

,0

Fi

L

;

/

-«

фиг./

..,

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки материала | 1979 |

|

SU771428A1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1991 |

|

RU2007434C1 |

| ТЕРМОАЭРОКЛАССИФИКАТОР О.Л.ЧЕРНЫХ | 1994 |

|

RU2082509C1 |

| СПОСОБ ПОДАЧИ ТВЕРДОГО СЫРЬЯ В ХИМИЧЕСКИЙ РЕАКТОР И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2309007C2 |

| Контактная сушилка для пастообразных материалов | 1977 |

|

SU953394A1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ В КОНВЕКТИВНЫХ СУШИЛЬНЫХ КАМЕРАХ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2554455C1 |

| Сушилка противоточная универсальная энергосберегающая с автоматизированным управлением | 2024 |

|

RU2831800C1 |

| СПОСОБ СУШКИ СЫПУЧИХ УГЛЕРОДИСТЫХ ИЛИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ УГЛЕРОДИСТЫХ ИЛИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2012 |

|

RU2505764C2 |

| УСТАНОВКА ДЛЯ СУШКИ ЗЕРНА | 2006 |

|

RU2314472C1 |

| ШАХТНАЯ ПЕЧЬ | 1991 |

|

RU2016358C1 |

Авторы

Даты

1982-08-30—Публикация

1978-07-31—Подача