Изобретение относится к химическому машиностроению и представляет собой роторный аппарат, предназначенный для тонкого измельчения высокопрочных твердых частиц и гомогенизации твердых, жидких и газообразных тел в жидкости.

Диспергатор может применяться в лакокрасочной, пищевой, строительной и других отраслях промышленности для получения качественных тонкодисперсных паст, эмульсий, газифицированных растворов, кремов и различных суспензий, например известкового молока.

Известен диспергатор, содержащий корпус с подводящими и отводящими патрубками, смонтированные в корпусе статор с радиальными торцовыми выемками и лопастное колесо, на котором жестко закреплена обечайка с радиальными прорезями, частично перекрывающими радиальные торцовые выемки в статор [1].

При работе диспергатора суспензия нагнетается лопастным колесом и проталкивается постоянно через радиальные прорези обечайки и торцовые выемки статора в выходной коллектор. Частичное перекрытие потока создает пульсацию и кавитацию и одновременно исключает сепарацию потока в лопастном колесе, что положительно сказывается на качестве продукции и надежности работы диспергатора. Однако эффективность диспергирования диспергатора-аналога недостаточная, в особенности при обработке прочных твердых тел.

Целью изобретения является повышение производительности и эффективности диспергирования прочных дисперсных материалов.

Цель достигается тем, что в диспергаторе, содержащем корпус с подводящими и отводящими патрубками, размещенные в корпусе статор с радиальными торцовыми выемками и лопастное колесо с приводной обечайкой, имеющей прорези, частично перекрывающие радиальные торцовые выемки в статоре, и образующей с лопастным колесом размольную камеру, обечайка выполнена подвижно в осевом направлении с отбортовкой осевыми прорезями и карманами в размольной камере.

Цель достигается тем, что выполнение приводной обечайки свободно подвижной в осевом направлении позволяет иметь в стыке ротор-статор беззазорное соединение, что повышает тонкость диспергирования. Выполнение приводной обечайки отбортованной позволяет образовать в ней размольную камеру и использовать отбортовку для создания большой силы прижатия обечайки к статору давлением в размольной камере. Это позволяет разрушать твердые и прочные частицы обрабатываемой среды в зазоре между ротором и статором. Выполнение прорезей в отбортовке обечайки осевыми (а не радиальными) позволяет иметь в размольной камере высокие импульсы давления, соизмеримые с гидравлическим ударом, что интенсифицирует пульсационные и кавитационные факторы разрушения дисперcии, а также осуществляет возвратно-поступательное вибрирующее осевое перемещение обечайки относительно лопастного колеса.

При большом давлении в размольной камере (прорези в обечайке и выемки в статоре перекрыты) в стыке ротор-статор возникает еще большое давление, которое перемещает обечайку в осевом направлении на лопастное колесо и раскрывает торцевой зазор, т.е. стык ротора и статора.

При разрежении в размольной камере (прорези в обечайке и выемки в статоре совмещены) в торцевом зазоре давление падает и обечайка за счет нагнетания в размольной камере перемещается в обратном направлении в сторону статора. При этом находящиеся в зазоре твердые частицы раздавливаются, истираются и выносятся через радиальные выемки статора в коллекторную полость и далее к потребителю в виде готовой продукции. Наличие в размольной камере карманов позволяет скапливаться в них крупно-дисперсным частицам и подвергать последние длительному гидродинамическому воздействию рабочей среды. При этом отброшенные центробежными силами в карманы частицы подвергаются в них пульсациям давления, взаимоударам и истиранию до выноса их вместе с потоком через прорези в торцевой зазор и выемки на дальнейшую обработку.

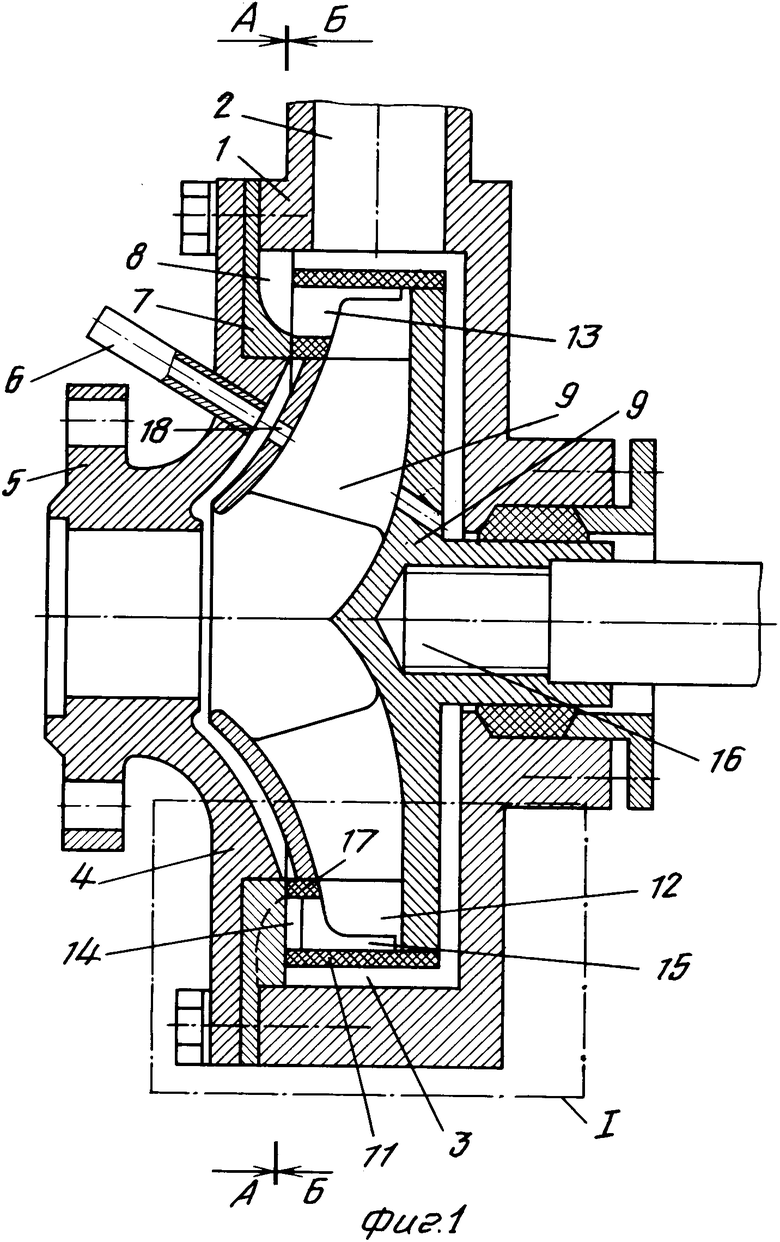

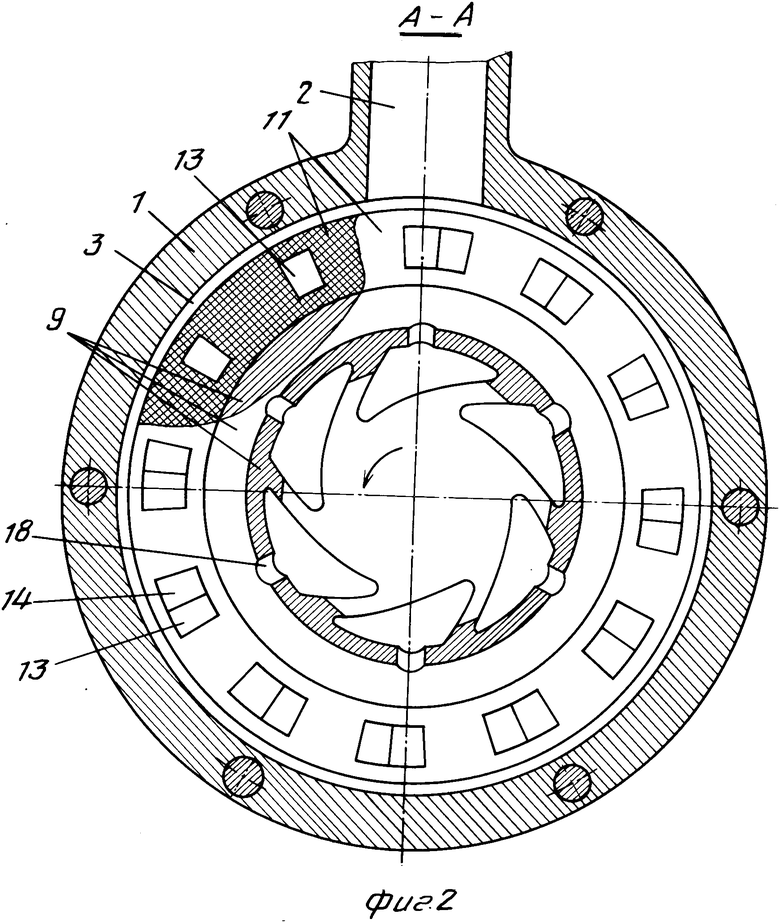

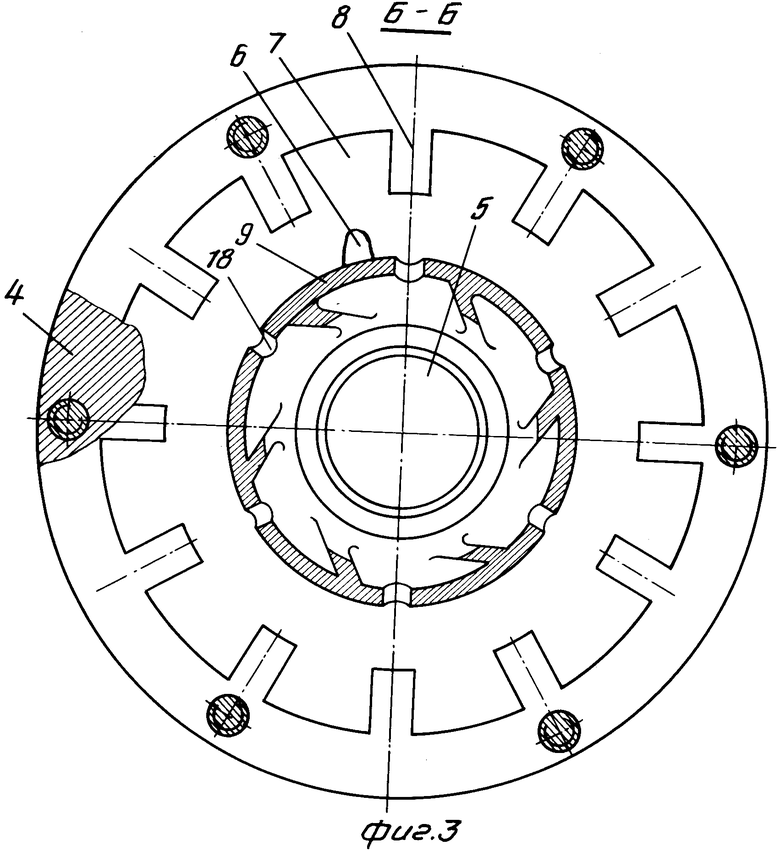

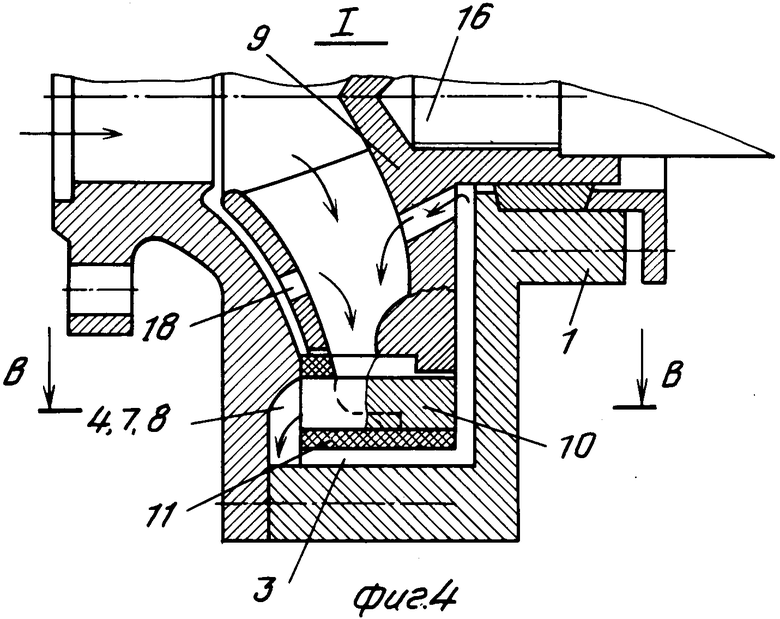

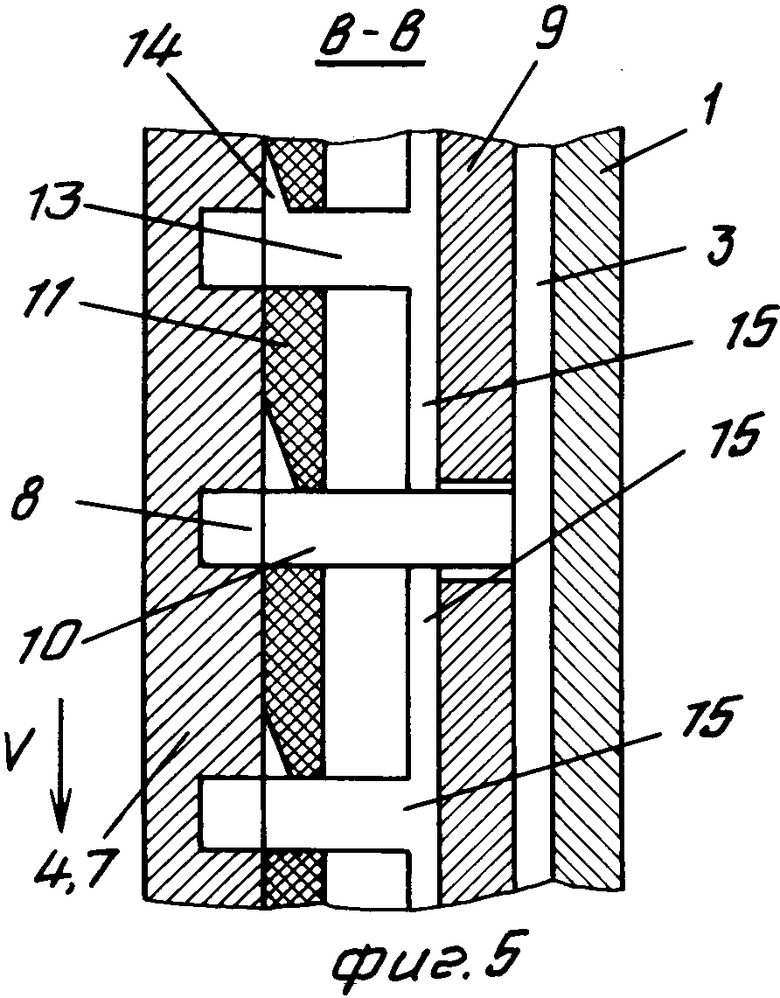

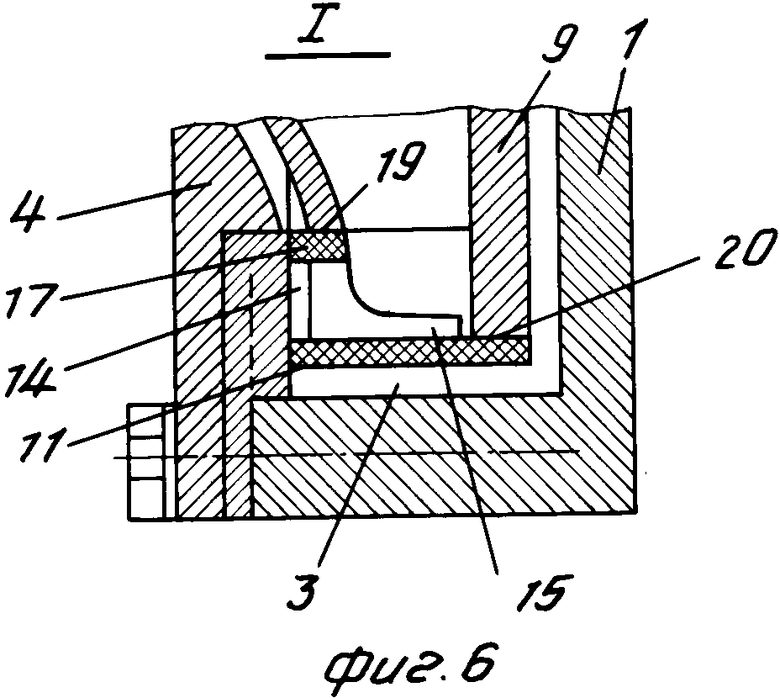

На фиг.1 изображен предлагаемый диспергатор, продольный разрез; на фиг.2 - разрез А-А на фиг.1 (типовое лопастное колесо в поперечном разрезе и закрепленная на нем обечайка с осевыми прорезями и скосами на торце); на фиг.3 - разрез Б-Б на фиг.1 (конструкция статора и радиальных выемок в нем); на фиг.4 - узел I на фиг.1 (вариант выполнения статора и крепления обечайки на лопастном колесе с помощью шпонки); на фиг. 5 - разрез В-В на фиг.1 (конструкция осевых пазов, карманов, клиновых скосов и крепления шпонки); на фиг. 6 - узел I на фиг.1 (вариант крепления и передачи вращения на обечайку с помощью уплотнительных колец). v - направление вращения лопастного колеса и обечайки (ротора).

Диспергатор содержит корпус 1 с патрубком 2 для отвода готовой продукции из его коллекторной полости 3 и крышку 4, снабженную патрубком 5 для подвода жидкой рабочей среды, патрубком 6 для подвода жидких и газообразных смешиваемых компонентов и статором 7 с радиальными выемками 8. Статор 7 может быть выполнен в виде отдельной детали или заодно с крышкой 4 (фиг.4). В коллекторной полости 3 размещено лопастное колесо 9, на котором смонтирована с помощью шпонки 10 подвижно в осевом направлении отбортованная обечайка 11. Обечайка 11 образует с лопастным колесом 9 размольную камеру 12 и снабжена осевыми прорезями 13, которые имеют со стороны статорного торца клиновые скосы 14, а в размольной камере 12 образуют карман 15. Лопастное колесо 9 смонтировано на приводном валу 16 и вместе с обечайкой 11 представляет собой ротор (не обозначен). За счет давления в размольной камере 12 обечайка 11 постоянно контактирует со статором 7 без раскрытия стыка 17 или с небольшим торцовым зазором (0,00-0,015), обусловленным гидравлическим клиновым эффектом. Ротор снабжен отверстиями 18 для подачи смешиваемых компонентов в лопастном колесе 9. Обечайка 11 может крепиться на лопастном колесе 9 с помощью уплотнительных колец 19, 20 (фиг.6) с передачей на нее крутящего момента за счет сил трения уплотнительных колец.

Диспергатор работает следующим образом.

Рабочая среда по патрубку 5 поступает в лопастное колесо 9, где получает импульс давления, ускоряется и выбрасывается центробежными силами в размольную камеру 12. Из-за ускорения потока давление в межлопастных каналах ротора падает, что создает возможность подсоса к потоку смешиваемых жидких или газообразных компонентов, поступающих через патрубок и отверстия 18 в лопастное колесо 9. Поскольку суммарная площадь проходных сечений осевых прорезей 13 меньше площади сечения размольной камеры 12, в ней всегда поддерживается избыточное давление. Это давление воздействует на отбортовку обечайки и перемещает последнюю к статору до упора. При вращении обечайки 11 вместе с лопастным колесом 9и осевые прорези 13 будут периодически совпадать с радиальными выемками 8 статора 7 и также периодически перекрываться телом статора 7, что вызывает пульсации давления в размольной камере 12 и пульсационное течение в осевых прорезях 13, радиальных выемках 8 и коллекторной полости 3 с разрывом потока и кавитационными явлениями. При перекрытых прорезях 13 давление в размольной камере 12 резко возрастает. Происходит гидравлический удар. Это вызывает повышение давления на отбортовку обечайки 11, а в осевых прорезях 13 и в торцевом зазоре между телом статора 7 и стенками клиновых скосов 14. Поскольку обечайка 11 принудительно вращается, то в торцевом зазоре между телом статора 7 и стенками клиновых скосов 14 возникнут "гидравлические клинья". В результате гидравлического клинового эффекта давление в "гидравлических клиньях" резко возрастает и обечайка 11 перемещается в сторону лопастного колеса 9. Стык 17 ротора со статором раскроется, давление в размольной камере 12 снова резко возрастет из-за сжатия в ней рабочей среды. Это вызовет вторичный гидравлический удар в размольной камере 12 и выброс через осевые прорези 13 в раскрытый стык 17 порции рабочей среды. В раскрытом стыке 17 возникнет "щелевой эффект", заключающийся в резком увеличении скоростей потока в нем и в возникновении больших сдвиговых напряжений.

При совпадении прорезей 13 с радиальными выемками 8 давление в размольной камере 12 выбросит через них рабочую среду в виде кавитирующей струи в коллекторную полость 3. Давление в размольной камере 12 и в раскрытом стыке 17 упадет. Причем давление в раскрытом стыке 17 упадет больше за счет эжекции из него рабочей среды. Это приведет к схлопыванию стыка 17 и раздавливанию находящихся в нем твердых дисперсных частичек. Далее вновь прорези 13 перекроются и цикл повторится.

Крупные дисперсные частицы будут отбрасываться центробежными силами к периферии и оседать в карманах 15 размольной камеры 12, где они будут подвергаться гидродинамическому истиранию потоком рабочей среды и друг о друга до размеров, обеспечивающих их витание и вынос через прорези 13 и радиальные выемки 8г в коллекторную полость 3. В коллекторной полости 3 обрабатываемая рабочая среда будет подвергаться в основном кавитационным и пульсационным воздействиям и гидромеханическому разрушению, интенсифицирующим процесс диспергирования.

Изобретение работоспособно и при отсутствии в обечайке 11 клиновых скосов 14. В последнем случае увеличивается тонкость диспергирования прочных и малопрочных материалов, но снижается качество диспергирования высокопрочных материалов.

Привод обечайки с помощью уплотнительных колец, а не шпонки целесообразен при обработке материалов, вызывающих заклинивание стыка 17 и при обработке особопрочных материалов цемент-песок. В последнем случае исключаются утечки рабочей среды из размольной камеры 12, что позволяет иметь в ней высокие перепады давления. При внезапных заклиниваниях обечайки и статора уплотнительные кольца срежутся, что обеспечит проворот лопастного колеса относительно обечайки без поломки рабочих органов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРГАТОР | 1991 |

|

RU2016643C1 |

| НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2041395C1 |

| ДИСПЕРГАТОР | 1990 |

|

RU2016642C1 |

| РОТОРНЫЙ АППАРАТ | 1990 |

|

RU2016647C1 |

| ЦЕНТРОБЕЖНЫЙ КОНСОЛЬНЫЙ НАСОС | 1991 |

|

RU2016248C1 |

| РОТОРНЫЙ КАНАЛЬНЫЙ НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2016250C1 |

| Диспергатор-дегазатор для неньютоновских жидкостей | 1988 |

|

SU1604449A1 |

| Гомогенизатор | 1989 |

|

SU1611429A1 |

| Насос-диспергатор | 1988 |

|

SU1530234A1 |

| Роторный гидроакустический диспергатор | 1988 |

|

SU1768267A1 |

Использование: получение качественных тонкодисперсных паст, эмульсией, газифицированных растворов, кремов. Диспергатор содержит корпус с подводящими и отводящими патрубками, размещенные в корпусе статор с радиальными торцовыми выемками и лопастное колесо с приводной обечайкой, имеющей прорези, частично перекрывающие радиальные торцовые выемки в статоре, и образующей с лопастным колесом размольную камеру. Обечайка выполнена неподвижной в осевом направлении и снабжена отбортовкой с осевыми прорезями, и карманом в размольной камере. 6 ил.

ДИСПЕРГАТОР, содержащий корпус с подводящими и отводящими патрубками, размещенные в корпусе статор с радиальными торцевыми выемками и лопастное колесо с приводной обечайкой, имеющей прорези, частично перекрывающие радиальные торцевые выемки в статоре, отличающийся тем, что обечайка образует с лопастным колесом размольную камеру, при этом она выполнена подвижной в осевом направлении и снабжена отбортовкой с осевыми прорезями и карманами в размольной камере.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гомогенизатор | 1989 |

|

SU1611429A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-30—Публикация

1991-07-05—Подача