Изобретение относится к прокатному производству, а именно к производству тонколистового холоднокатаного металла.

Холоднокатаный металл после отжига подвергают дрессировке (прокатке с обжатием 3-5%) с целью улучшения механических свойств, качества поверхности и плоскостности металлических полос.

Известен способ дрессировки жести, согласно которому полоса прокатывается в клетях с малыми обжатиями с одновременным изгибом одной из ее кромок в вертикальной плоскости [1].

Недостатком способа является наличие местной неплоскостности полосы в виде "елочки".

Наиболее близким к изобретению является способ дрессировки жести, включающий установление переднего и заднего натяжений полосы при прокатке ее в клети с малыми обжатиями, причем отношение переднего натяжения к заднему составляет 1,25-2,17 [2].

Недостатком указанного способа является также наличие на полосе местной неплоскостности в виде "елочки", которая возникает вследствие упругого расширения полосы при снятии упругих напряжений на выходе из валков последней клети дрессировочного стана. Упругое расширение полосы на выходе из последней клети дрессировочного стана, в свою очередь, является следствием нагрева полосы при дрессировке и сохранения упругих деформаций полосы, появляющихся под действием заднего натяжения.

Целью изобретения является улучшение качества полосы за счет устранения неплоскостности в виде дефекта "елочка".

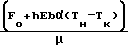

Это достигается тем, что величину F1 переднего натяжения для последней клети устанавливают из соотношения:

F1=K ·  ,, где F0 - величина заднего натяжения, кг;

,, где F0 - величина заднего натяжения, кг;

h - толщина полосы, мм;

Е - модуль упругости первого рода, кг/мм3;

b - ширина полосы, мм;

α - коэффициент температурного расширения полосы;

Тн - температура полосы на входе в последнюю клеть, оС;

Тк - температура полосы на выходе из последней клети, оС;

μ - коэффициент поперечной деформации (Пуассона);

К - эмпирический коэффициент, равный 0,60-0,95.

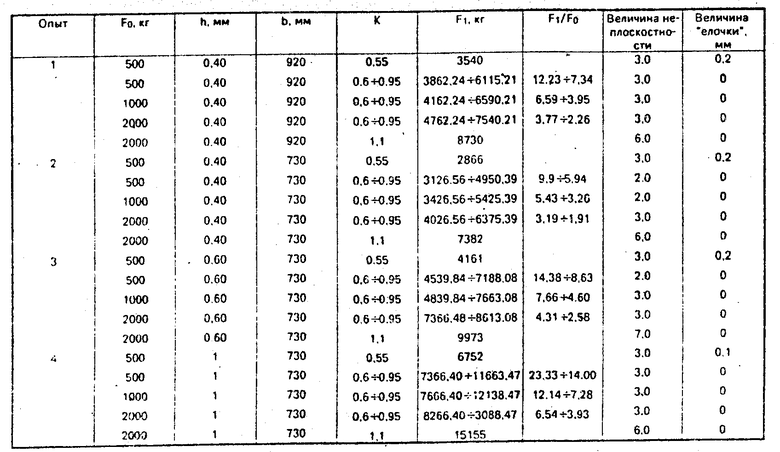

П р и м е р ы. На двухклетьевом дрессировочном стане кварто проведены опыты по дрессировке полосы из стали марки 08кп толщиной 0,4-2,0 мм шириной 730, 920 мм с целью проверки эффективности предлагаемого способа. Величины Тн и Тк определены опытным путем на входе и выходе полосы из клети в процессе дрессировки.

О п ы т 1. Исходные данные для осуществления способа:

F0 500-2000 кг

h 0,4 мм

Е 20000 кг/мм2

b 920 мм

α 0,0000121

Тн 40оС

Тк 60оС

μ 0,3.

При прокатке полосы с малыми обжатиями величины переднего и заднего натяжений устанавливали из соотношения:

F1=(0.6-0.95)  = 3862-7540 кг После дрессировки измеряли величину местной неплоскостности в виде "елочки" и величину неплоскостности полосы. Результаты измерения приведены в таблице, где Е 20000 кг/мм2; α 0,0000121; Тн 40оС; Тк 60оС; μ 0,3; кроме способа-прототипа; в 730 мм, включая способ-прототип.

= 3862-7540 кг После дрессировки измеряли величину местной неплоскостности в виде "елочки" и величину неплоскостности полосы. Результаты измерения приведены в таблице, где Е 20000 кг/мм2; α 0,0000121; Тн 40оС; Тк 60оС; μ 0,3; кроме способа-прототипа; в 730 мм, включая способ-прототип.

Для обоснования эффективности предлагаемого способа в таблице приведены результаты опытов с установлением переднего натяжения выше и ниже предлагаемой величины.

О п ы т 2. Исходные данные для осуществления способа.

F0 500-2000 кг

h 0,4 мм

Е 20000 кг/мм2

b 730 мм

α 0,0000121

Тн 40оС

Тк 60оС

μ 0,3.

Осуществление способа проводят аналогично опыту 1.

F1= (0.6-0.95)  = 3126-6375 кг Осуществление способа производят аналогично опыту 1.

= 3126-6375 кг Осуществление способа производят аналогично опыту 1.

О п ы т 3. Исходные данные для осуществления способа:

F0 500-2000 кг

h 0,6 мм

Е 20000 кг/мм2

b 730 мм

α 0,0000121

Тн 40оС

Тк 60оС

μ 0,3. Осуществление способа проводят аналогично опыту 1.

F1= (0.65-0.95)  = 4539-8613 кг; О п ы т 4. Исходные данные для осуществления способа:

= 4539-8613 кг; О п ы т 4. Исходные данные для осуществления способа:

F0 500-2000 кг

h 1,0 мм

Е 20000 кг/мм2

b 730 мм

α 0,0000121

Тн 40оС

Тк 60оС

μ 0,3. Осуществление способа проводят аналогично опыту 1.

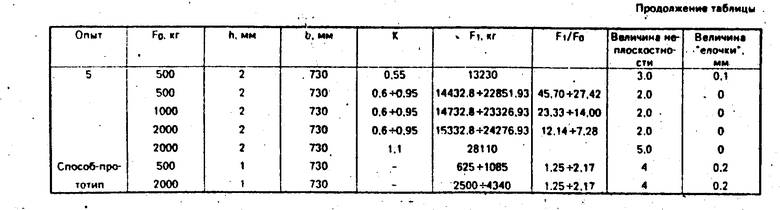

О п ы т 5. Исходные данные для осуществления способа:

F0 500-2000 кг

h 2,0 мм

Е 20000 кг/мм2

b 730 мм

α 0,0000121

Тн 40оС

Тк 60оС

μ 0,3. Осуществление способа проводят аналогично опыту 1.

F1= (0.65-0.95)  = 14432-24276 кг; О п ы т 6. Исходные данные для осуществления способа по прототипу:

= 14432-24276 кг; О п ы т 6. Исходные данные для осуществления способа по прототипу:

F0 500-2000 кг

h 1 мм при осуществлении способа дрессировки по прототипу переднее натяжение по отношению к заднему устанавливали из соотношения F1 = F0 (1,25-2,17).

F1 = (500-2000)(1,25-2,17) = 625 - 4330 кг.

Как видно из таблицы, при проведении опытов по предлагаемому способу местная неплоскостность в виде "елочки" не появлялась, а общая неплоскостность оставалась в пределах 3 мм. При установлении переднего натяжения ниже предлагаемой величины появлялась местная неплоскостность в виде "елочки", а при установлении переднего натяжения выше предлагаемой величины ухудшалась общая плоскостность полосы вследствие появления зон пластической деформации полосы.

Технико-экономическое преимущество заявляемого способа перед прототипом заключается в улучшении качества полос путем уменьшения местной неплоскостности в виде "елочки", что позволяет повысить выход годного.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2120481C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2113928C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ЖЕСТИ | 1993 |

|

RU2014916C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ШВЕЛЛЕРНОГО ПРОФИЛЯ | 1992 |

|

RU2040996C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2003 |

|

RU2233892C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПОЛОС | 1993 |

|

RU2078834C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСЫ ОТ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ К МОТАЛКАМ | 1996 |

|

RU2094138C1 |

| СПОСОБ ПРАВКИ ТОНКОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2200068C1 |

| СПОСОБ ПОШТУЧНОЙ ФОРМОВКИ U-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2040994C1 |

| СПОСОБ ПРАВКИ ПОЛОСЫ | 1987 |

|

RU1469660C |

Изобретение относится к прокатному производству, а именно к производству тонколистового холоднокатаного металла. Целью изобретения является улучшение качества полос путем уменьшения неплоскостности. Это достигается тем, что величину переднего натяжения для последней клети устанавливают по математической формуле. Способ позволяет уменьшить металл по неплоскостности. 1 табл.

СПОСОБ ДРЕССИРОВКИ ПОЛОСЫ, включающий установление переднего и заднего натяжения полосы и ее дальнейшее обжатие в клетях, отличающийся тем, что величину переднего натяжения для последней клети устанавливают из соотношения

F1=K ×  ,,

,,

где F1 - величина переднего натяжения, кг;

F0 - величина заднего натяжения, кг;

h - толщина полосы, мм;

E - модуль упругости первого рода, кг/мм2;

b - ширина полосы, мм;

α - коэффициент температурного расширения полосы;

Tн - температура полосы на входе в последнюю клеть, oС;

Tк - температура полосы на выходе из последней клети, oС;

μ - коэффициент поперечной деформации (Пуансона);

K - эмпирический коэффициент, равный 0,60 - 0,95.

| Комановский А.В | |||

| Листопрокатное производство | |||

| Справочник, М.: Металлургия, 1979, с.136. |

Авторы

Даты

1994-07-30—Публикация

1992-08-14—Подача