Изобретение относится к обработке металлов давлением и может быть использовано при производстве сортовых холодногнутых профилей.

Гнутые профили производятся на многоклетевых станах ДУО путем последовательной подгибки элементов полосовой заготовки калиброванными валками, причем боковые кромки формуемой полосы обычно контролируются вертикальными роликами после каждого прохода.

Известен способ производства гнутого швеллерного профиля, включающий последовательную подгибку полосовой заготовки в черновых промежуточных и предчистовых проходах с образованием стенки и полок разной длины и перегибом стенки в процессе изготовления с последующим возвращением в исходное положение. Этот способ является наиболее близким к изобретению.

Недостатком способа является то, что, во-первых, участок изгиба (и его радиус) не контролируется верхним валком, и, во-вторых, при неудовлетворительной осевой настройке валков возможны значительные колебания ширины профиля. Это ухудшает геометрию готовых профилей и усложняет настройку калибров, повышая тем самым трудозатраты на производство.

Задача изобретения повышение качества швеллерных профилей и сокращение трудозатрат.

Для решения этой задачи в способе производства гнутого швеллерного профиля, включающем последовательную подгибку полосовой заготовки в черновых, промежуточных и предчистовых проходах с образованием стенки и полок разной длины и перегибом стенки в процессе изготовления с последующим возвращением в исходное положение, полосу пропускают между вертикальными роликами, перегиб стенки производят в первом предчистовом проходе путем поворота половины стенки, сопряженной с большей полкой, по часовой стрелке в вертикальной плоскости на угол γ8.10о, а возвращение в исходное состояние осуществляют во втором предчистовом проходе, одновременно поворачивая против часовой стрелки вторую ее половину на тот же угол с отгибом профиля на угол γ при этом после каждого промежуточного и предчистового прохода при пропускании полосы между вертикальными роликами контакт большей полки осуществляют посредством ролика, угол наклона конической поверхности которого больше угла подгибки полки.

Этот профиль швеллерного типа формовали в семи проходах (I и II черновые, III и IV промежуточные, V и VI предчистовые, VII чистовой) с установкой вертикальных роликов после каждой клети. Результаты опытов оценивали по выходу профилей высокой (ВТ), повышенной (ПТ) и обычной (ОТ) точности размеров, а также по трудозатратам (среднечасовой производительности).

Наилучшее качество (выход ВТ-28% остальное ПТ) и максимальное производство достигнуты при использовании предлагаемой технологии.

Уменьшение величины γ (до 3-7о) и ее увеличение (до 11-15о) привели к появлению профилей с повышенным продольным скручиванием (норма 1о на 1 м длины, но не более 10о на всю длину штанги). Перегиб стенки профиля на более ранней стадии (во 2-ом промежуточном проходе) не привел к положительному результату (уменьшению скручивания); в чистовом проходе перегиб стенки, очевидно, недопустим. Смещение точки перегиба О со средины стенки вызывало увеличение разнополочности профилей, что снизило выход профилей ВТ (до 9-13%).

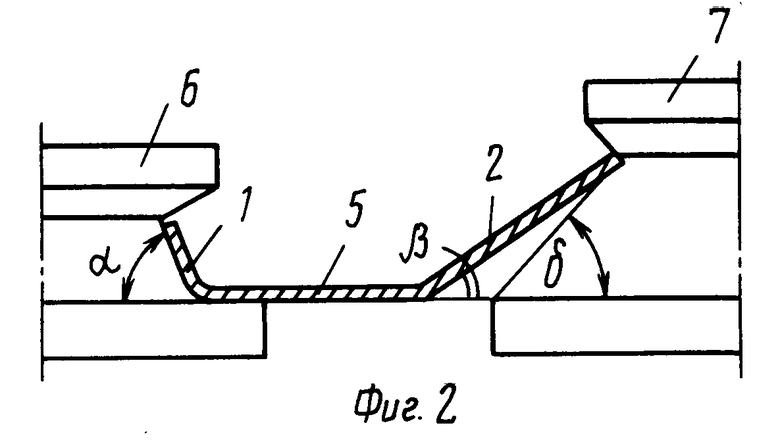

В оптимальном варианте вертикальные ролики с δ>β (см. фиг.2) устанавливались после III VI проходов. Применение на этих же местах роликов с δ=β (т. е. с контактированием профиля и роликов по всей длине большой полки) привело к отсортировке до 2,5% готовых профилей по повышенному скручиванию.

Контрольная формовка этого же профиля по известной технологии в 7 формующих клетях: среднечасовое производство снизилось почти на 10% выход профилей ВТ-19% ПТ-63% остальное ОТ, причем худший уровень качества был в основном из-за размера ширины стенки. Таким образом, опыты подтвердили приемлемость способа для решения поставленной задачи и его преимущества перед объектом прототипом.

Способ был также апробирован на стане 1-4х50-300 при производстве швеллерных профилей 78х78х50х3,9 и 90х30х25х3 мм.

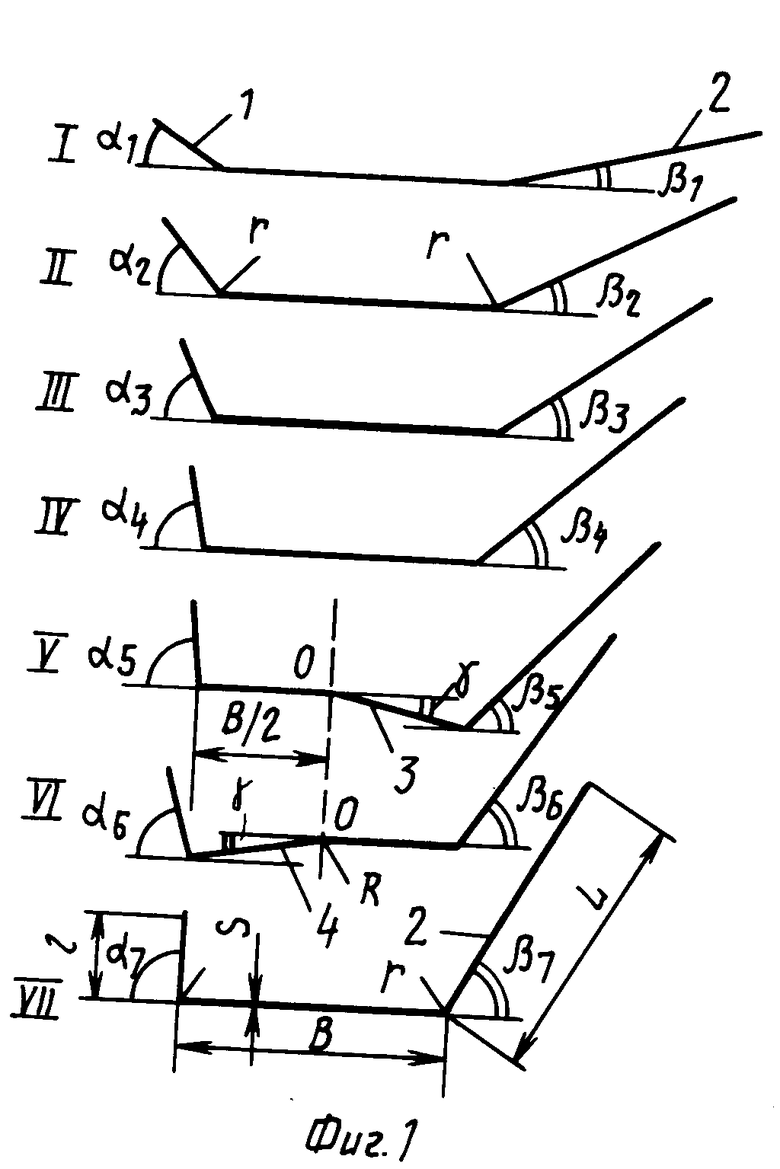

На фиг.1 показана схема профилирования по предлагаемому способу; на фиг. 2 положение поперечного сечения формуемой полосы в вертикальных роликах после каждого промежуточного и предчистового прохода.

В черновых I и II и промежуточных III и IV проходах малая 1 и большая 2 полки профиля подгибаются соответственно на углы α и β В первом предчистовом проходе V половину стенки 3, смежную с полкой 2, перегибают путем поворота по часовой стрелке на угол γ 8.10о, а во втором предчистовом проходе VI возвращают в исходное положение, одновременно перегибая поворотом против часовой стрелки половину стенки 4, смежную с полкой 1. Окончательную доформовку профиля с выпрямлением его стенки осуществляют в последнем (чистовом) проходе VII.

Формуемая полоса 5 (см. фиг.2) после каждого промежуточного III и IV и предчистового V и VI прохода пропускается между двумя вертикальными роликами, у которых угол наклона к горизонтали конической поверхности левого (на чертеже) ролика 6 равен суммарному углу α подгибки малой полки 1 в соответствующем проходе, и часть стенки профиля и вся полка 1 контактируют с роликом. Угол же наклона конической поверхности правого ролика 7 больше суммарного угла β подгибки большой полки 2 (т.е. δ>β ), в результате чего эта полка контактирует с роликом только своей кромкой.

П р и м е р 1. Швеллерный профиль с В=75, l=20, L=70, S=3 мм и с β7=60о формуется за 7 проходов с углами подгибки (по проходам): α125о, β114о; α2 50о; β2 27о; α3 65о; β3 34о; α477о; β440о; α585о; β546о; α675о; β656о; α7 90о; β760о. Стенка перегибается в V и VI проходах на угол γ10о. Угол δ вертикального ролика 7 после III и IV проходов 45о, после V и VI 60о. Радиус изгиба одинаков во всех проходах: r 2 мм, радиус перегиба R=10 мм.

П р и м е р 2. Тот же профиль формуется аналогичным образом, но γ9о, α5 86о и β547о.

П р и м е р 3. Тот же профиль, но γ8о, α587о и β548о.

Технико-экономическая эффективность заявляемого объекта по сравнению с объектом прототипом заключается в увеличении выхода профилей повышенного качества и сокращении трудозатрат на их производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ НЕСИММЕТРИЧНОГО ПРОФИЛЯ ШВЕЛЛЕРНОГО ТИПА | 1992 |

|

RU2043801C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1992 |

|

RU2025164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1997 |

|

RU2115499C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1996 |

|

RU2096099C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА НЕРАВНОПОЛОЧНЫХ ГНУТЫХ ШВЕЛЛЕРНЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040993C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1992 |

|

RU2006315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ | 1995 |

|

RU2085315C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНОГО ШВЕЛЛЕРА | 2007 |

|

RU2346774C2 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2036037C1 |

Изобретение относится к обработке металлов давлением, в частности к технологии производства сортовых гнутых профилей проката. Задача изобретения повышение качества гнутых швеллерных профилей и сокращение трудозатрат на их производство. Способ включает последовательную подгибку полосовой заготовки валками в черновых, промежуточных и предчистовых проходах с образованием стенки и полок разной длины и пропускание формуемой полосы между вертикальными роликами и отличается тем, что в первом предчистовом проходе половину стенки, сопряженную с большой полкой, перегибают путем поворота по часовой стрелке в вертикальной плоскости на угол γ 8 10°, а во втором предчистовом проходе эту часть стенки возвращают в исходное положение, одновременно поворачивая против часовой стрелки вторую ее половину на этот же угол с отгибкой малой полки и подгибкой большой полки профиля на угол g при этом после каждого промежуточного прохода при пропускании полосы между вертикальными роликами контакт большой полки осуществляют посредством применения ролика, угол наклона конической поверхности которого больше угла подгибки полки. 2 ил.

СПОСОБ ПРОИЗВОДСТВА ГНУТОГО ШВЕЛЛЕРНОГО ПРОФИЛЯ, включающий последовательную подгибку полосовой заготовки в черновых, промежуточных и предчистовых проходах с образованием стенки и полок разной длины и перегибом стенки в процессе изготовления с последующим возвращением в исходное положение, отличающийся тем, что полосу пропускают между вертикальными роликами, перегиб стенки производят в первом предчистовом проходе путем поворота половины стенки, сопряженной с большей полкой, по часовой стрелке в вертикальной плоскости на угол γ = 8-10°, а возвращение в исходное состояние осуществляют во втором предчистовом проходе, одновременно поворачивая против часовой стрелки вторую ее половину на тот же угол с отгибом малой полки и подгибкой большей полки профиля на угол γ, при этом после каждого промежуточного и предчистового прохода при пропускании полосы между вертикальными роликами контакт большей полки осуществляют посредством ролика, угол наклона конической поверхности которого больше угла подгибки полки.

| Способ изготовления несимметричных гнутых профилей | 1981 |

|

SU994080A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1995-08-09—Публикация

1992-09-18—Подача