Изобретение относится к строительству и может быть использовано при возведении зданий с монолитными перекрытиями.

Известны опалубки для возведения монолитных железобетонных перекрытий по металлическим балкам, включающие опалубочные щиты, устройства для монтажа и демонтажа и распалубочные элементы, причем подъемные механизмы выполнены рычажными [1].

Наиболее близким к предложенному решению является опалубка для бетонирования перекрытий, включающая соединенные друг с другом посредством вставки горизонтальные щиты, механизм для перемещения опалубки в виде колес и домкратов, а также механизм распалубки в виде винтовой связи, соединенной через шарнир с поворотным щитом, и плавающей гайки, соединенной с вертикальным щитом [2].

Для установки и отрыва щитов по этому решению требуется большое количество ручных операций. Кроме того, для отрыва щитов использован сложный механизм, включающий винтовые связи и шарниры. Механизм для отрыва, а также ходовая часть закреплены на каждой опалубочной секции, что неэкономично.

Известное решение предусматривает использование объемно-переставной опалубки, что создает неудобства при перемещении и хранении оснастки.

В основу изобретения поставлена задача выполнения монолитного перекрытия по стальным балкам с использованием устройства, позволяющего вести скоростную установку опалубки и ее распалубку при минимальном расходе трудо- и энергозатрат.

Цель изобретения - сокращение сроков при установке опалубки и ее распалубке за счет обеспечения автоматической фиксации опалубочных панелей на балках перекрытия и упрощения операций при распалубке.

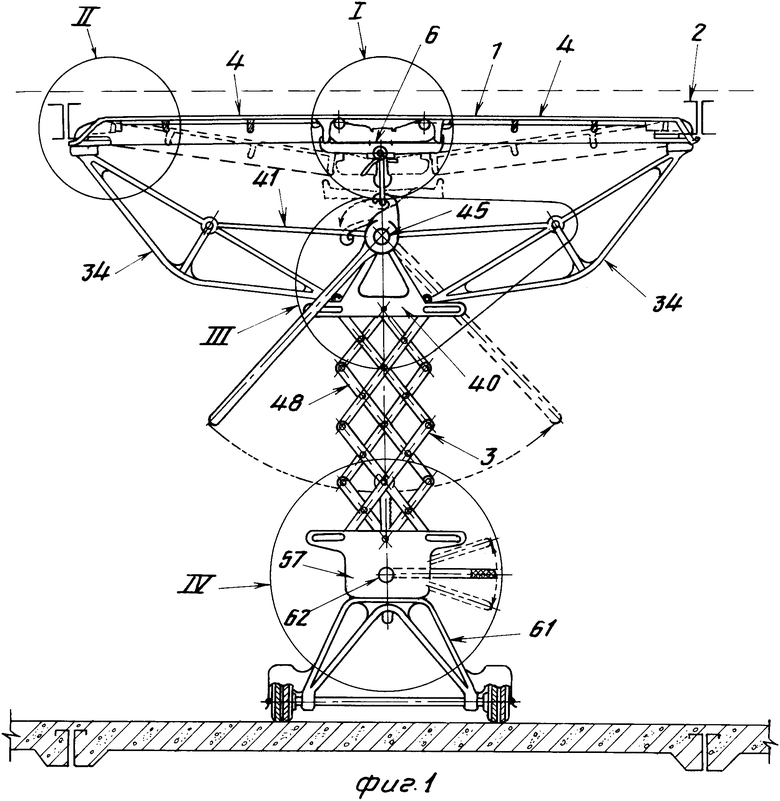

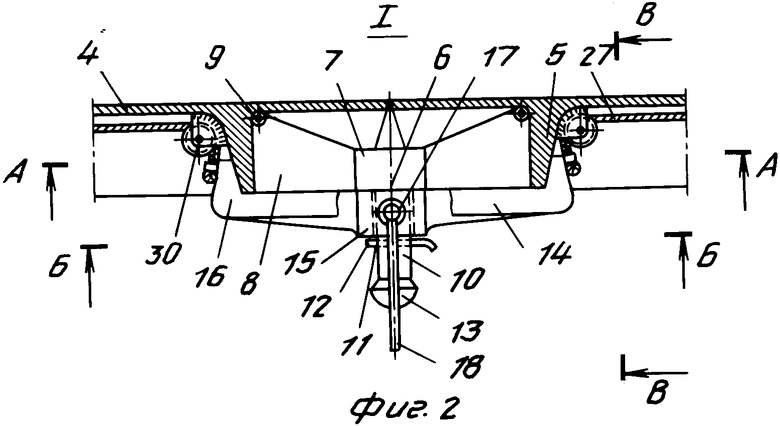

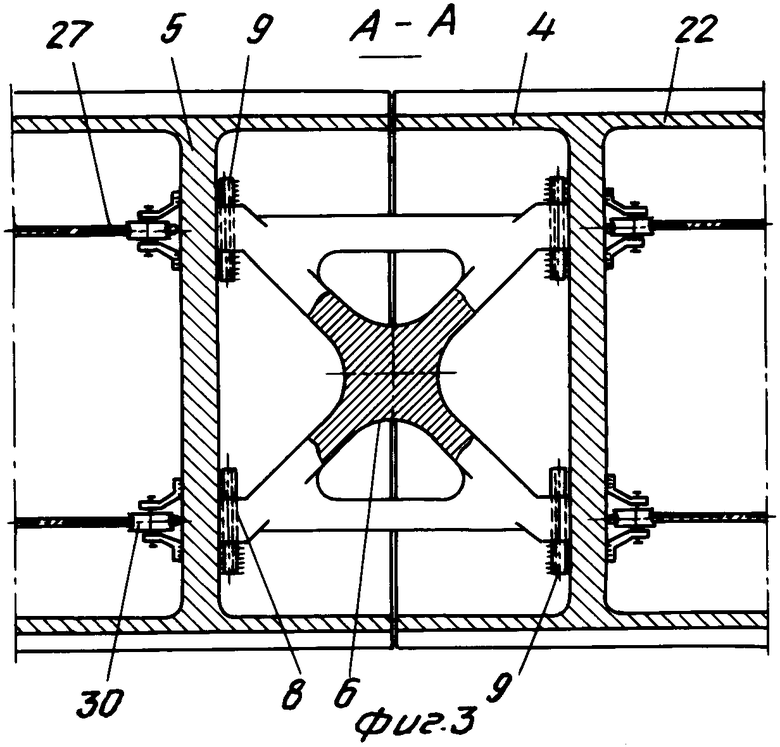

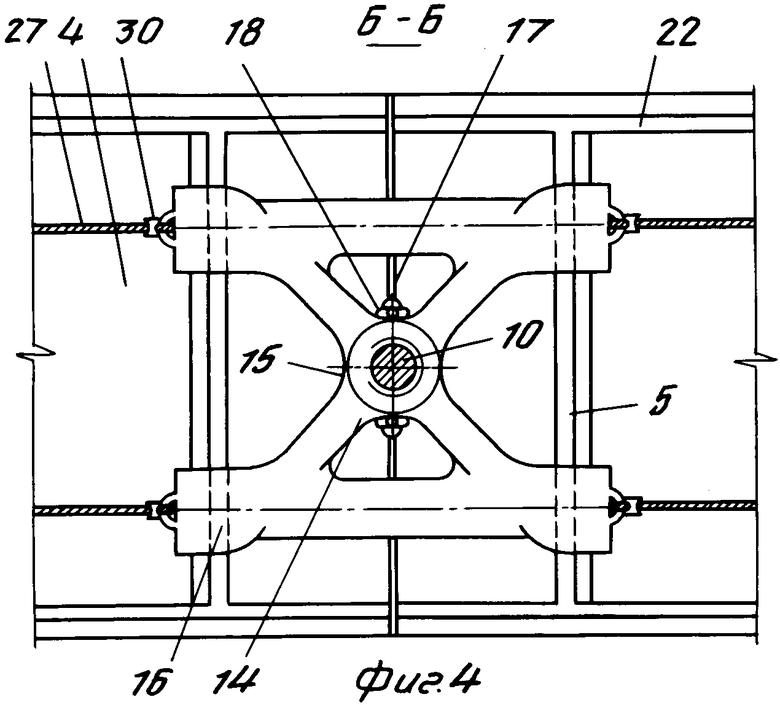

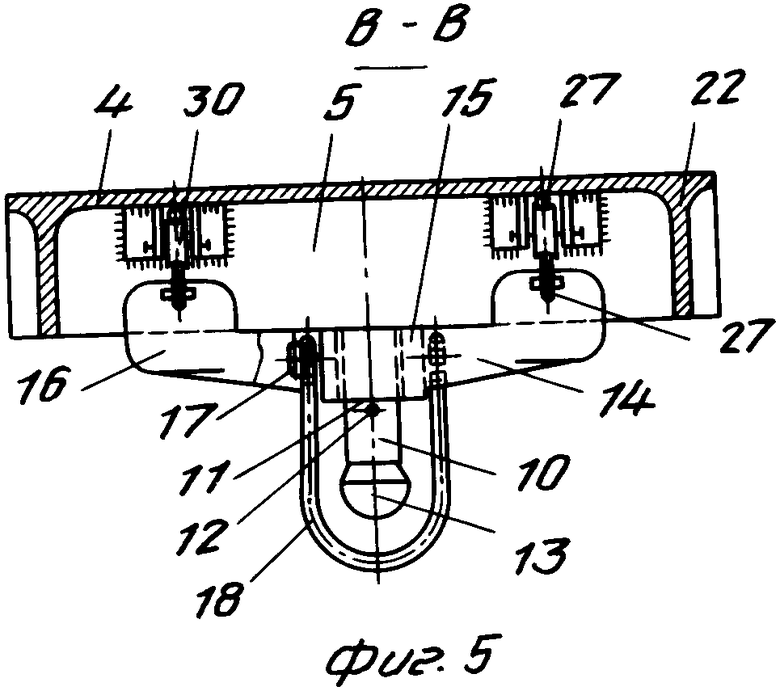

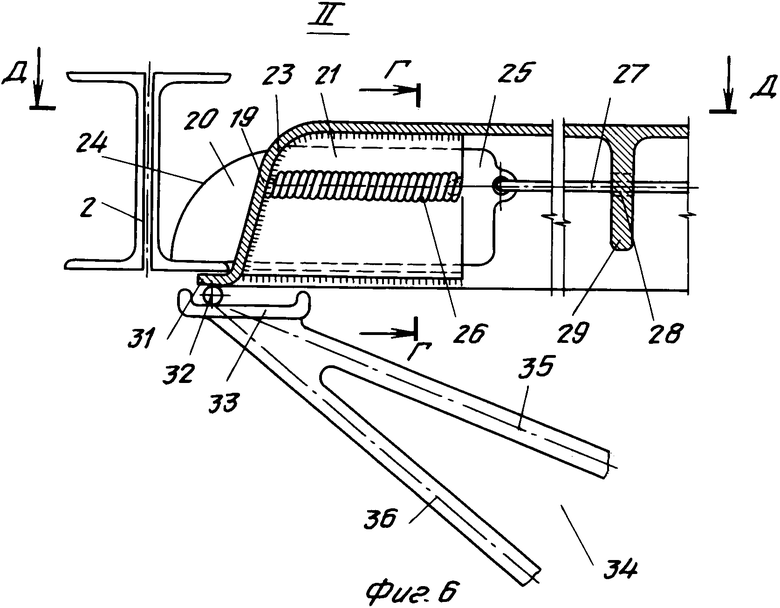

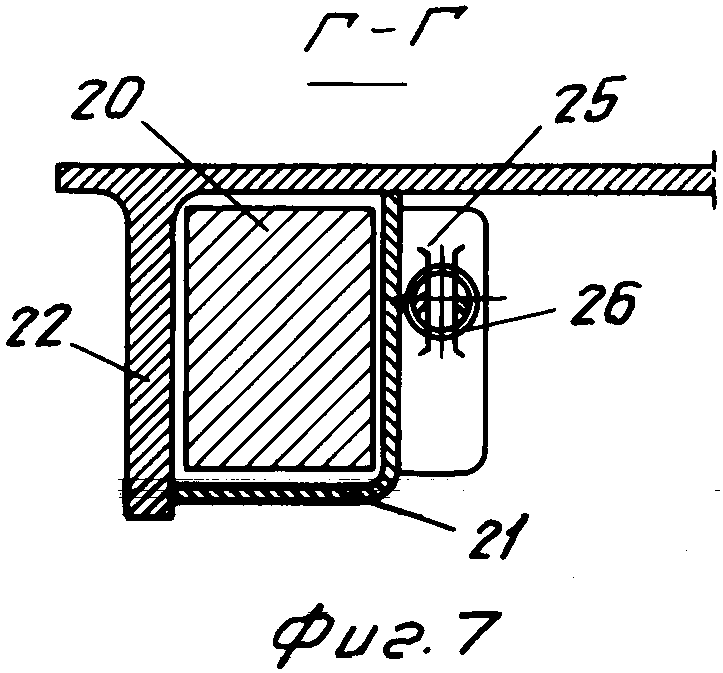

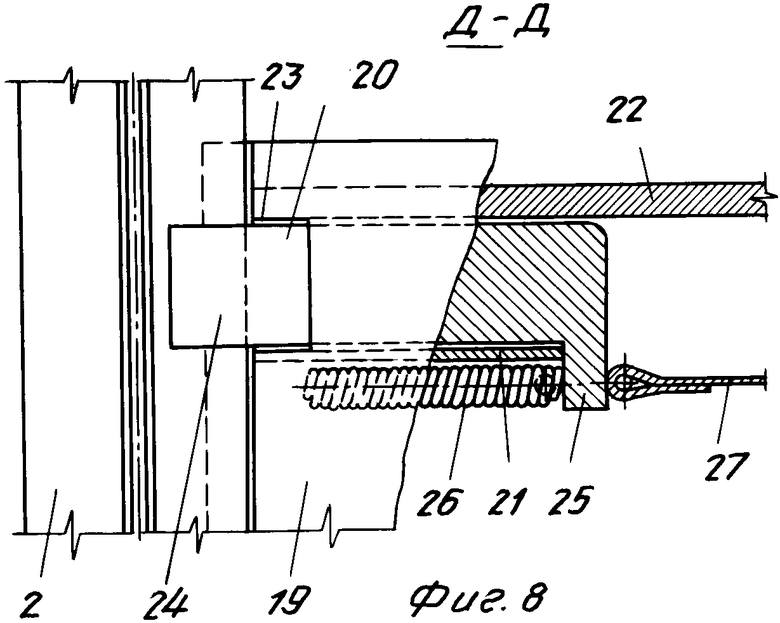

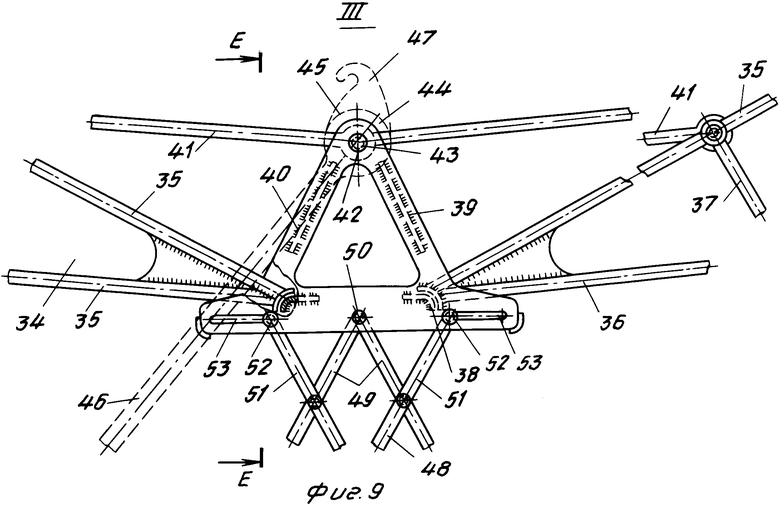

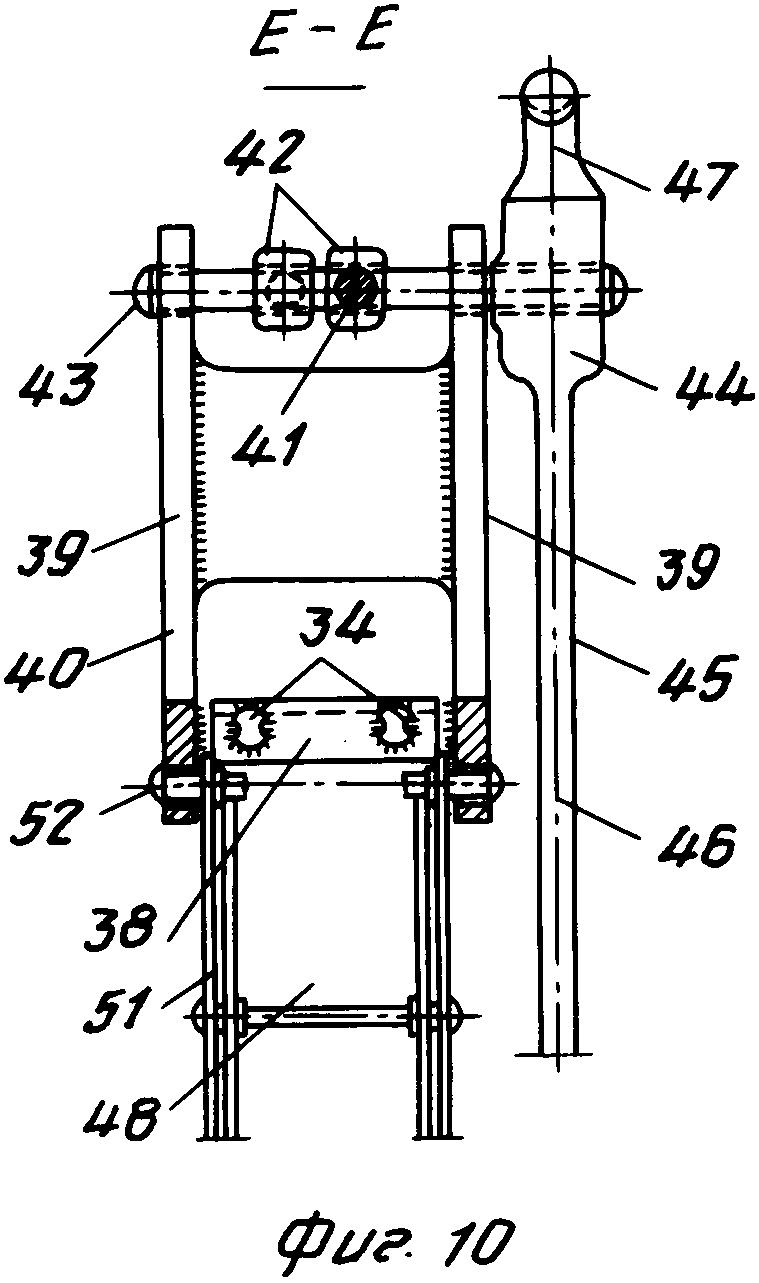

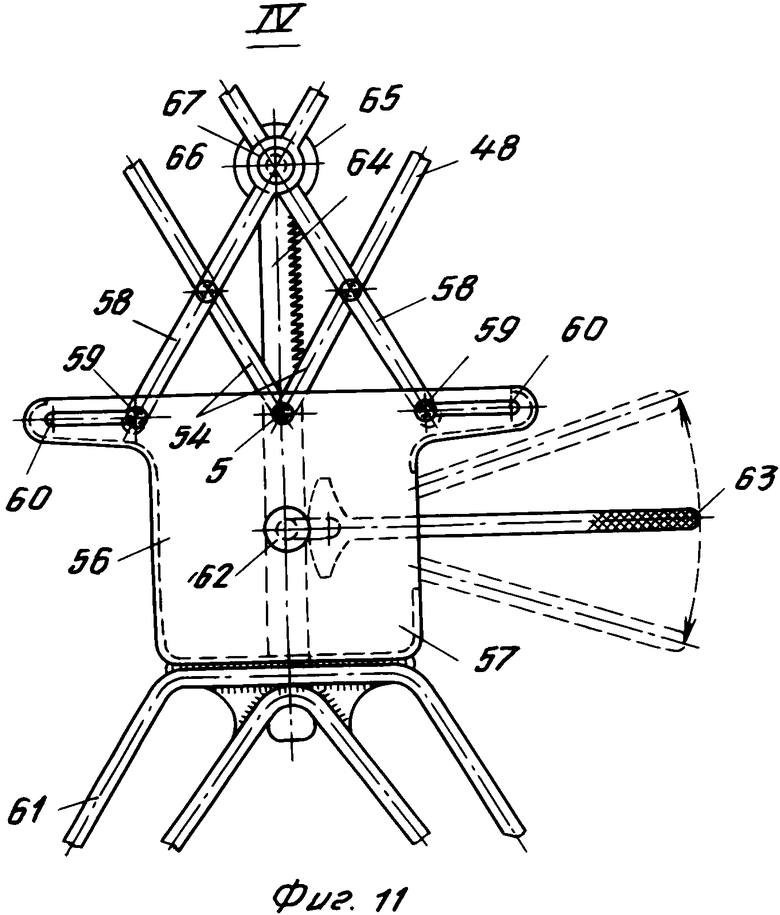

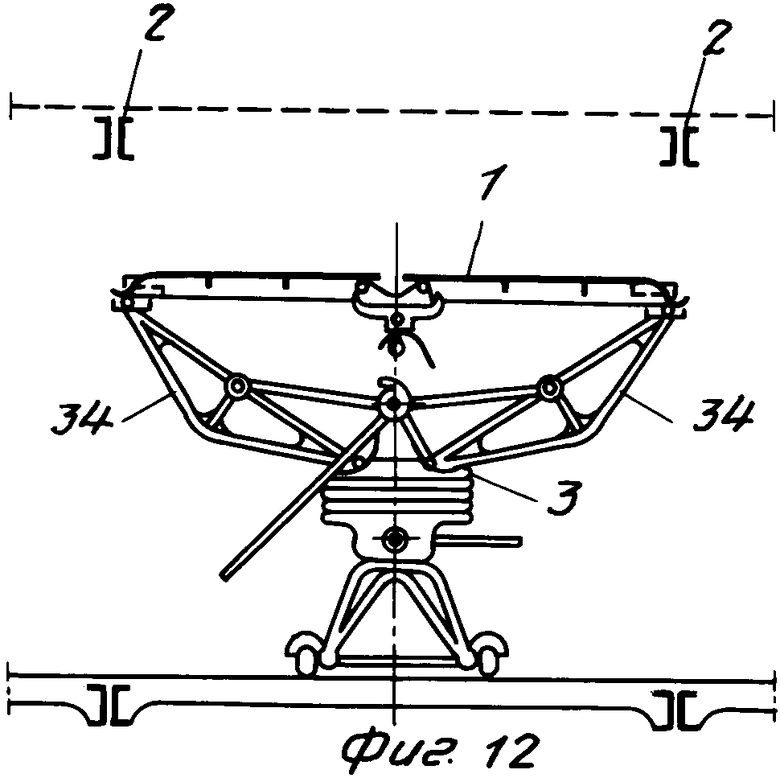

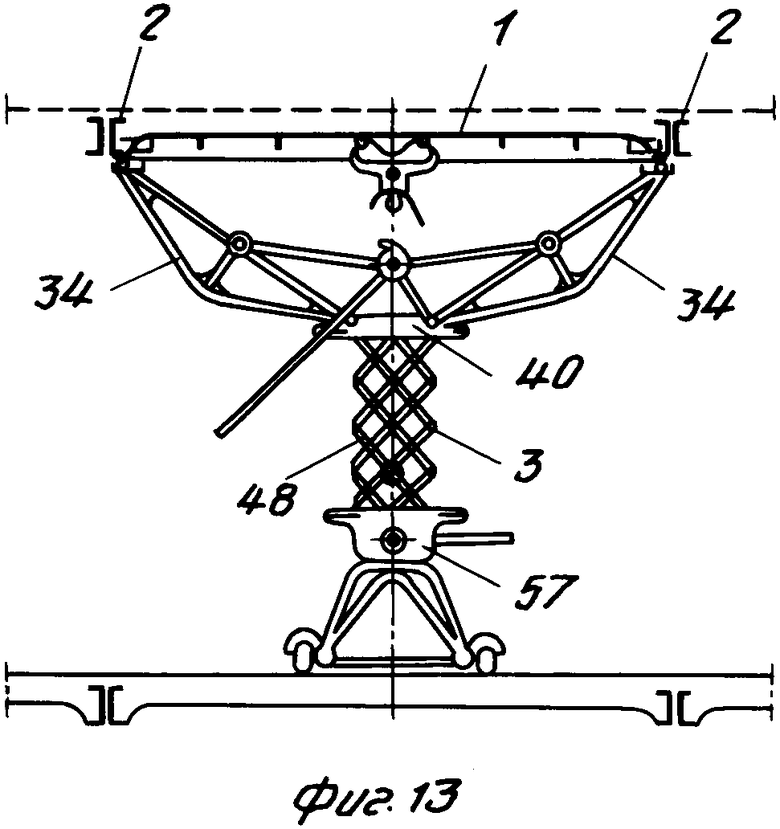

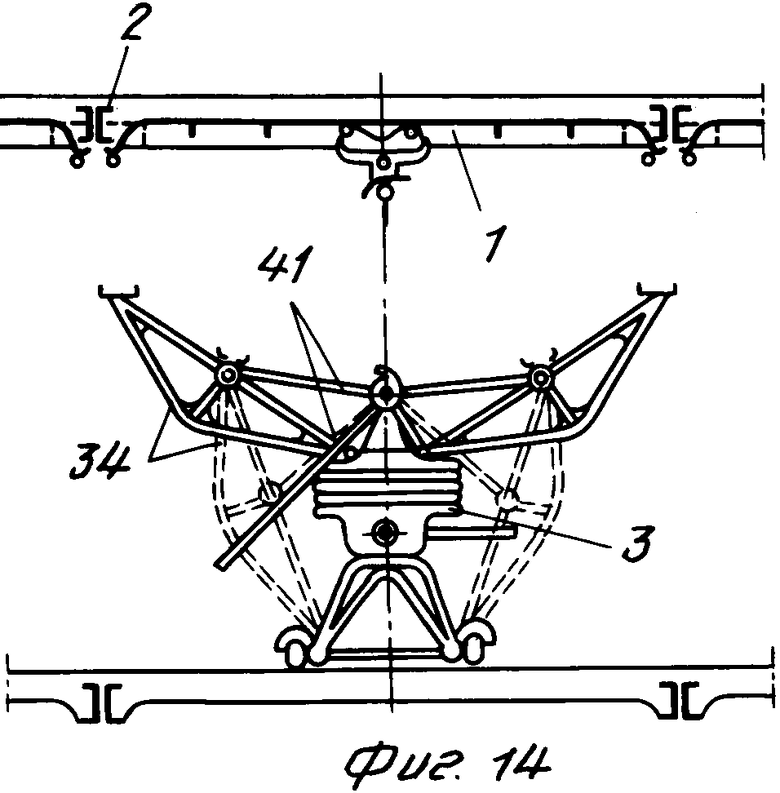

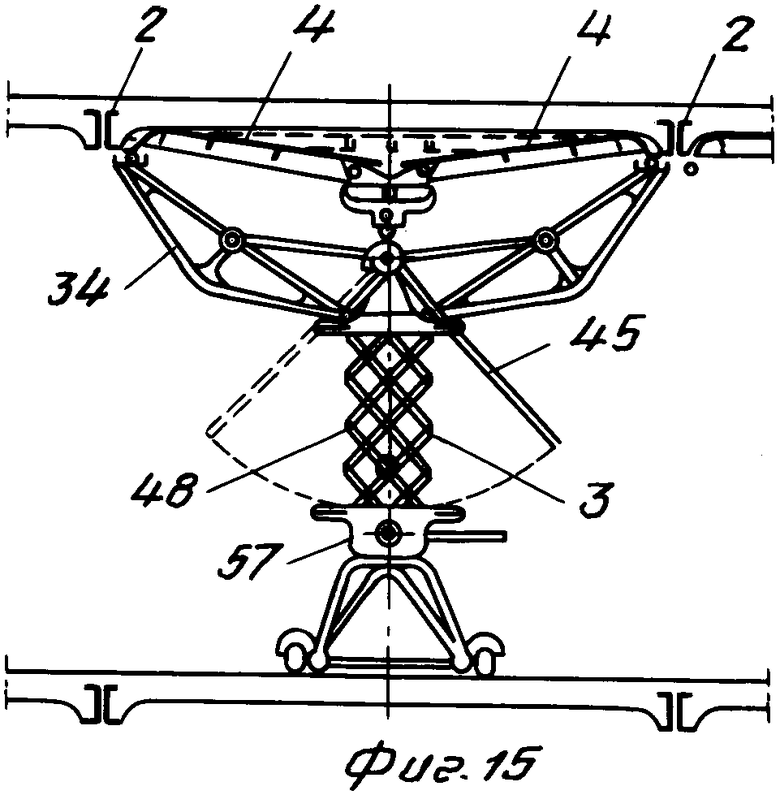

На фиг. 1 показан общий вид установки для бетонирования перекрытия; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 2; на фиг. 6 - узел II на фиг. 1; на фиг. 7 - разрез Г-Г на фиг. 6; на фиг. 8 - разрез Д-Д на фиг. 6; на фиг. 9 - узел III на фиг. 1; на фиг. 10 - разрез Е-Е на фиг. 9; на фиг. 11 - узел IV на фиг. 1; на фиг. 12 - схема установки для бетонирования перекрытий в исходном положении; на фиг. 13 - то же, в рабочем положении; на фиг. 14 - то же, на период бетонирования перекрытия; на фиг. 15 - то же, в момент отрыва опалубочной панели от забетонированного перекрытия.

Установка для бетонирования перекрытий содержит опалубочные панели 1, устанавливаемые на балки перекрытия 2, и передвижную тележку 3.

Опалубочные панели 1 разделены на два ребристых опалубочных щита 4, состыкованных в средней части пролета и имеющих фиксирующие поперечные ребра 5, соединенные замком 6, состоящим из упора 7 с крестообразными в плане лапами 8, на концах которых установлены шарнирные петли 9, приваренные в основании фиксирующих поперечных ребер 5, и с хвостовиком 10, имеющим в средней части отверстие 11 для установки стопорного пальца 12, а на конце уширение-боек 13.

Замок 6 снабжен захватом 14, имеющим по оси вертикальную втулку 15, насаженную на хвостовик 10 упора 7, и крестообразные в плане лапы 16, охватывающие фиксирующие поперечные ребра 5 ребристых опалубочных щитов 4. Втулка 5 захвата 14 имеет штыри 17, на которые шарнирно насажены концы петли 18 для отрыва.

Торцевая часть опалубочных панелей 1 имеет торцевое наклонное ребро 19 и снабжена пружинными консолями 20, перемещающимися в направляющих 21, закрепленных с внутренней стороны продольных ребер 22 ребристых опалубочных щитов 4, и проходящими через отверстия 23 в торцевых наклонных ребрах 19. Конец пружинной консоли 20, выходящий за наружную грань торцевого наклонного ребра 19, оперт на нижнюю полку балки перекрытия 2 и имеет верхнее скругление 24, а другой конец, выступающий за грань направляющей 21, снабжен упором 25. Перемещение пружинной консоли 20 регулируется пружиной 26, один конец которой прикреплен к внутренней грани торцевого наклонного ребра 19, другой - к внутренней стороне упора 25 пружинной консоли 20. К наружной стороне упора 25 одним концом прикреплен отводной трос 27, проходящий через отверстия 28 в поперечных ребрах 29 ребристых опалубочных щитов 4, затем перекинутый через ролик 30, установленный у основания фиксирующих ребер 5, а другой конец троса прикреплен к концам крестообразных лап 16 захвата 14.

Торцевые наклонные ребра 19 ребристых опалубочных щитов 4 имеют по низу изгиб в виде лапки 31, заходящей под нижнюю полку балки перекрытия 2, с приваренным снизу фиксирующим стержнем 32, под который подведен опорный лоток 33, закрепленный на верхнем конце консольной фермы 34 передвижной тележки 3. Консольные фермы 34 состоят из прямого верхнего пояса 35, изогнутого нижнего пояса 36 и подкоса 37. Нижние концы консольных ферм 34 уперты в поперечные ребра 38, соединяющие нижнюю часть боковых элементов 39 верхнего блока 40, а узлы сопряжения верхнего пояса 35 и подкоса 37 шарнирно соединены с концами тяжей 41, другой конец которых, снабженный муфтой 42, насажен на ось 43, закрепленную между верхней частью боковых элементов 39 верхнего блока 40. На ту же ось 43 с наружной стороны боковых элементов 39 насажена муфта 44 рычажного механизма 45 для отрыва опалубочных панелей 1 от забетонированного перекрытия. Рычажный механизм 45 имеет рукоять 46 и крюк 47. Рычажный механизм 45 функционально является приспособлением для распалубки.

В нижней части боковых элементов 39 верхнего блока 40 закреплена верхняя часть шарнирно-стержневого подъемника 48, имеющего средние верхние шарниры 49, насаженные на ось 50, закрепленную между боковыми элементами 39, и крайние верхние стержни 51, концы которых снабжены поперечными штырями 52, вставленными в горизонтальные прорези 53 в боковых элементах 39 верхнего блока 40.

Нижняя часть шарнирно-стержневого подъемника 48 имеет средние нижние шарниры 54, насаженные на ост 55, закрепленную между боковыми стенками 56 нижнего блока 57, и крайние нижние стержни 58, концы которых снабжены поперечными штырями 59, вставленными в горизонтальные прорези 60 в боковых стенках 56 нижнего блока 57.

Нижний блок 57 закреплен на ходовой части 61 и снабжен реечным домкратом 62 с рукоятью 63 и вертикальной рейкой 64, имеющей на верхнем конце втулку 65, насаженную на ось 66 опорного шарнира 67 шарнирно-стержневого подъемника 48.

Установка для бетонирования перекрытий работает следующим образом.

В исходном положении (фиг. 12) опалубочная панель 1 уложена концами на консольные фермы 34 передвижной тележки 3. При этом фиксирующие стержни 32, приваренные к нижним лапкам 31 торцевых наклонных ребер 19 ребристых опалубочных щитов 4, помещены в опорные лотки 33, закрепленные на верхних концах консольных ферм 34.

Жесткость опалубочной панели 1 в вертикальной плоскости и ее несущая способность на период бетонирования перекрытия достигаются установкой в крайнее верхнее положение захвата 14 замка 6, соединяющего состыкованные в средней части пролета ребристые опалубочные щиты 4. При перемещении втулки 15 захвата 14 по хвостовику 10 упора 7 крестообразные в плане лапы 16 захвата 14 охватывают фиксирующие поперечные ребра 5 ребристых опалубочных щитов 4, прижимая их к крестообразным лапам 8 упора 7.

Положение захвата 14 фиксируется стопорным пальцем 12, вставленным в отверстие 11 хвостовика 10 упора 7.

Шарнирно-стержневой подъемник 48 передвижной тележки 3 находится при этом в свернутом нижнем положении, что создает удобство при работе с замком 6 опалубочных панелей 1.

Приведение опалубочных панелей в рабочее положение (фиг. 13) производится следующим образом.

Передвижную тележку 3 с помещенной на ней опалубочной панелью 1 подводят к месту установки. Работая в режиме подъема рукоятью 63 реечного домкрата 62, размещенного в нижнем блоке 57 передвижной тележки 3, поднимают опалубочную панель 1 под балки перекрытия 2 за счет разворачивания шарнирно-стержневого подъемника 48. При этом рейка 64 реечного домкрата 62 перемещается вверх, а имеющаяся на ее верхнем конце втулка 65 давит на ось 66, проходящую через опорный шарнир 67 шарнирно-стержневого подъемника 48, крайние нижние стержни 58 которого, поворачиваясь в опорном шарнире 67, поднимаются, сводя свои нижние концы, движение которых фиксируется имеющимися на них поперечными штырями 59, вставленными в горизонтальные прорези 60 в боковых стенках 56 нижнего блока 57 передвижной тележки 3.

Одновременно все стержни шарнирно-стержневого подъемника 48 поворачиваются в соединяющих их шарнирах и крайние верхние стержни 51 сводят свои верхние концы, движение которых фиксируется имеющимися на них поперечными штырями 52, вставленным в горизонтальные прорези 53 в боковых элементах 39 верхнего блока 40.

По ходу подъема опалубочной панели 1 происходит касание верхних скруглений 24 концов пружинных консолей 20, выходящих за грань торцевых наклонных ребер 19 ребристых опалубочных щитов 4, с краями нижних полок балок перекрытия 2.

При дальнейшем подъеме опалубочной панели 1 края нижних полок балок перекрытия 2 надавливают на верхние скругления 24 концов пружинных консолей 20 и задвигают их в отверстия в торцевых наклонных ребрах 19 ребристых опалубочных щитов 4. При этом пружинные консоли 20, перемещаясь в направляющих 21, прикрепленных с внутренней стороны продольных ребер 22 ребристых опалубочных щитов 4, растягивают пружины 26, одним концом прикрепленные к внутренней грани торцевых наклонных ребер 19, другим - к внутренней стороне упоров 25 на концах пружинных консолей 20, выходящих за грань направляющих 21.

На последней стадии подъема опалубочных панелей 1 в момент, когда края нижних полок балок перекрытия 2 доходят до нижних точек скруглений 24 концов пружинных консолей 20, за счет сокращения пружин 26 происходит выброс пружинных консолей 20, в результате чего их концы нижней частью оказываются опертыми на нижние полки балок перекрытия 2, а изгибы в виде лапок 31 нижней части торцевых наклонных ребер 19 - подведенными вплотную под нижние полки балок перекрытия 2.

Перемещение опалубочной панели 1 в момент автоматической фиксации ее между полками балок перекрытия 2 из-за возможного начального несовпадения вертикальной оси передвижной тележки 3 с серединой пролета между балками перекрытия 2 контролируется фиксирующими стержнями 32, приваренными снизу к лапкам 31 торцевых наклонных ребер 19 ребристых опалубочных щитов 4, помещенными в опорные лотки 33, которые закреплены на верхних концах консольных ферм 34 передвижной тележки 3.

После установки опалубочной панели 1 на балки перекрытия 2 (фиг. 14) работают в режиме опуcка рукоятью 63 реечного домкрата 62, размещенного в нижнем блоке 57 передвижной тележки 3. При этом шарнирно-стержневой подъемник 48 сворачивается в порядке, обратном описанному выше: опорные лотки 33, закрепленные на верхних концах консольных ферм 34, оставляют опорные фиксирующие стержни 32, приваренные снизу к лапкам 31 торцевых наклонных ребер 19 ребристых опалубочных щитов 4, и опускаются.

Передвижная тележка 3 готова к приему и установке на балки перекрытия 2 следующей опалубочной панели.

После окончания установки опалубочных панелей 1 в одном пролете между балками перекрытия 2 передвижную тележку 3 перемещают в следующий пролет и так далее, до завершения установки опалубочных панелей по всему ярусу перекрытия (либо одной из его захватов).

Перед бетонированием перекрытия места опор пружинных консолей 20 опалубочных панелей 1 на балки перекрытия 2 закрываются инвентарными защитными колпаками (не показаны).

Для удобства перемещения порожняком консольные фермы 34 передвижной тележки 3 могут быть сложены фиг. 14). С этой целью следует поднять верхние концы консольных ферм 34, освободив при этом их нижние концы, упертые в поперечные ребра 38, соединяющие нижние части боковых элементов 39 верхнего блока 40. Тяжи 41, одним концом шарнирно прикрепленные к узлу сопряжения верхнего пояса 35 и подкоса 37 консольных ферм 34, и другим, который снабжен муфтой 42, насаженные на ось 43, закрепленную между верхними частями боковых элементов 39 верхнего блока 40, поворачиваются вокруг оси 43 вниз и дают возможность опустить консольные фермы 34 до касания их нижнего конца с основанием ходовой части 61 передвижной тележки 3.

Отрыв опалубочных панелей 1 от забетонированного перекрытия (фиг. 15) производится следующим образом.

К опалубочной панели 1 по нижнему ярусу перекрытия подгоняется и устанавливается под ней передвижная тележка 3. Ее консольные фермы 34 приводятся в рабочее положение, при котором их нижние концы уперты в поперечные ребра 38, соединяющие нижние части боковых элементов 39 верхнего блока 40. Затем работают в режиме подъема рукоятью 63 реечного домкрата 62, разворачивая при этом шарнирно-стержневой подъемник 48 и поднимая консольные фермы 34, закрепленные на верхнем блоке 40. Опорные лотки 33, закрепленные на концах консольных ферм 34, подводятся под фиксирующие стержни 32, приваренные снизу к лапкам 31 торцевых наклонных ребер 19 ребристых опалубочных щитов 4.

Выбирают стопорный палец 12 из отверстия 11 на хвостовике 10 упора 7 замка 6, соединяющего фиксирующие поперечные ребра 5 состыкованных в средней части пролета двух ребристых опалубочных щитов 4 опалубочной панели 1.

Отведя по часовой стрелке вверх рукоять 46 и повернув при этом муфту 44 рычажного механизма 45, насаженную с наружной стороны верхнего блока 40 на ось 43, закрепленную между верхними частями боковых элементов 39 верхнего блока 40, отводим в сторону крюк 47, являющийся принадлежностью муфты 44. Затем, отводя рукоять 46 против часовой стрелки вниз, ловим крюком 47 рычажного механизма 45 петлю 18 для отрыва, концы которой шарнирно надеты на штыри 17, закрепленные на втулке 15 захвата 14, насаженной на хвостовике 10 упора 7 замка 8 ребристых опалубочных щитов 4.

Продолжая работать рукоятью 46 рычажного механизма 45 против часовой стрелки вниз, поворачивая муфту 44 с принадлежащим ей крюком 47 и упираясь при этом концами консольных ферм 34 через закрепленные на них опорные лотки 33 в фиксирующие стержни 32, приваренные снизу к лапкам 31 торцевых наклонных ребер 19 ребристых опалубочных щитов 4, тянем за петлю 18 для отрыва, концы которой шарнирно надеты на штыри 17 втулки 15 захвата 14.

Под действием усилия, направленного вертикально вниз, втулка 15 захвата 14 падает, перемещаясь по хвостовику 10 упора 7, и ударяет в уширение-боек 13. При этом крестообразные в плане лапы 16 захвата 14, охватывающие фиксирующие поперечные ребра 5 ребристых опалубочных щитов 4, перемещаются вниз и освобождают эти ребра.

В то же время, перемещающийся вниз захват 14 натягивает тросы 27. Одним концом тросы 27 прикреплены к верхней части крестообразных лап 16 захвата 14, перекинуты через ролики 30, закрепленные у основания фиксирующих поперечных ребер 5, и проходят в отверстия 28 в поперечных ребрах 29 ребристых опалубочных щитов 4, другим концом тросы прикреплены к наружной стороне упора 25 пружинных консолей 20, которые перемещаются в направляющих 21, закрепленных с внутренней стороны продольных ребер 22, и проходят через отверстия 23 в торцевых наклонных ребрах 19 ребристых опалубочных щитов 4.

Тросы 27 растягивают пружины 26, закрепленные между внутренней гранью торцевых наклонных ребер 19 и внутренней стороной упора 25 пружинных консолей 20. При этом концы пружинных консолей 20, выходящие за наружную грань торцевых наклонных ребер 19, накрытые на период бетонирования инвентарными защитными колпаками, втягиваются в отверстия 23 в торцевых наклонных ребрах 19, освобождая нижние полки балок перекрытия 2, на которые они были оперты.

В то же время удар резко опущенной втулки 15 захвата 14 по уширению-бойку 13 провоцирует резкое движение вниз упора 7, на концах крестообразных лап 8 которого установлены шарнирные петли 9, приваренные в основании фиксирующих поперечных ребер 5 ребристых опалубочных щитов 4.

Поворачиваясь в шарнирных петлях 9 на концах двигающихся вниз крестообразных лап 8 упора 7, концы ребристых опалубочных щитов 4 опускаются в средней части пролета и отрываются от забетонированного перекрытия. При этом поворот и горизонтальное перемещение опорных частей щитов обеспечивается фиксирующими стержнями 32, приваренными к лапкам 31 торцевых опорных ребер 19, которые подперты опорными лотками 33, закрепленными на концах консольных ферм 34 передвижной тележки 3.

С этого момента опалубочная панель 1 вновь оказывается уложенной концами на консольные фермы 34 передвижной тележки 3, затем опускается и становится готовой к повторному использованию.

Заявленное решение имеет следующие технические преимущества:

сокращает сроки установки опалубки за счет автоматической фиксации опалубочных щитов на балках перекрытия;

сокращает сроки распалубки за счет мгновенного изменения геометрии опалубочных щитов при работе рычажного механизма;

экономит трудо- и энергозатраты за счет использования универсальности инвентарной передвижной тележки, имеющей приспособления для установки и отрыва опалубочных панелей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опалубка для возведения монолитных железобетонных перекрытий | 1983 |

|

SU1350297A1 |

| ОПАЛУБКА ДЛЯ ВОЗВЕДЕНИЯ СТЕН И ПЕРЕКРЫТИЙ | 1993 |

|

RU2040657C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНОГО ЗДАНИЯ И ПОДВИЖНАЯ ОПАЛУБКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078884C1 |

| Устройство для возведения железобетонных монолитных колонн | 1984 |

|

SU1294962A1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОСТА, ЭСТАКАДЫ | 2002 |

|

RU2251604C2 |

| ПОДВИЖНАЯ ОПАЛУБКА С МЕХАНИЗИРОВАННЫМ КОМПЛЕКСОМ ДЛЯ ВОЗВЕДЕНИЯ МЕЖДУЭТАЖНЫХ ПЕРЕКРЫТИЙ | 2004 |

|

RU2276244C2 |

| Подвижная опалубка | 1990 |

|

SU1767130A1 |

| Подвижная опалубка | 1990 |

|

SU1813156A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОРАЗМЕРНЫХ РЕБРИСТЫХ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 1999 |

|

RU2154719C1 |

| Подвижная опалубка | 1987 |

|

SU1502770A1 |

Использование: для возведения зданий со стальным каркасом и монолитными перекрытиями. Сущность изобретения: установка для бетонирования перекрытий включает опалубочные щиты с поперечными ребрами, соединенными между собой при помощи соединительного замка в виде упора с хвостовиком и насаженного на хвостовик захвата. Упор и захват имеют крестообразные лапы, между которыми расположены центральные фиксирующие ребра опалубочных щитов. Устройство содержит механизм для перемещения щитов в виде передвижной тележки, на которой установлены нижний и верхний блоки, соединенные шарнирно-стержневым подъемником. На верхнем блоке закреплены консольные фермы, на концы которых оперты торцевые части опалубочных панелей, а также закреплено приспособление для распалубки в виде рычажного механизма. 8 з.п. ф-лы, 15 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Объемно-переставная опалубка | 1979 |

|

SU817176A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-07-30—Публикация

1992-03-31—Подача