Изобретение относится к сублимационной сушке материалов из замороженного состояния, в частности к получению замороженных гранул жидких термочувствительных (термолабильных) продуктов путем введения капель в вакуум при давлении ниже давления в тройной точке рабочей жидкости в непрерывнодействующих сублимационных сушилках, и может быть использовано в пищевой, микробиологической, химической и других отраслях промышленности.

Устройство для получения замороженных гранул является одним из основных узлов в сублимационных сушилках непрерывного действия для сушки жидких и пастообразных материалов, при этом жидкий продукт подается непосредственно в сублиматор, и его охлаждение и самозамораживание происходят за счет поглощения теплоты фазового перехода при интенсивном испарении попадающей в вакуум жидкости. Такой гранулятор позволяет упростить и ускорить технологический процесс сушки и уменьшить энергозатраты, так как отпадает необходимость в предварительном замораживании материала в холодильных камерах и последующем его дроблении на гранулы.

Известно устройство для получения замороженных гранул жидкости в вакууме [1, 2] , содержащее распылитель в виде сопла из капиллярной трубки, через которую осуществляется непрерывный ввод жидкости в вакуумную камеру.

Но этот распылитель не обеспечивает достаточной скорости грануляции, т. к. при вводе жидкости в вакуум из-за чрезвычайно быстрого (сотые доли секунды) самозамораживания капель сопло полностью блокируется льдом, образовавшемся на его срезе. Срезание льда автоматическими ножами или сбивание его с помощью вибрации всего устройства не смогло исправить этот существенный недостаток.

Известно также устройство для распыления жидкости [3], в котором для увеличения производительности одиночный капилляр заменяется пористым телом, через которое прокачивается распыляемая жидкость.

Но этот распылитель предназначен в известном решении для работы при атмосферном давлении. Конструкция распылителя не позволяет использовать его при вводе жидкости в вакуум, так как в вакууме пористое тело мгновенно блокируется льдом по аналогии с одиночным капилляром, и распылитель становится неработоспособным.

Известно устройство для получения замороженных гранул жидкости в вакууме [4] , в котором сделана попытка исправить существенный недостаток устройства [1, 2] за счет образования паровой завесы около среза капилляра, содержащее вакуумную камеру с затвором, соединенную своим нижним концом с сублимационной камерой, и размещенный в ней распылитель, находящийся в контакте с вибратором для разбиения струи на капли и состоящий из капилляра, соединенного с резервуаром для хранения и подачи раствора, предкамеры, соединенной с парогенератором для создания в ней повышенного давления паров вводимой жидкости (паровой завесы), и нагревателя, смонтированного около стенок предкамеры для предотвращения конденсации паров на стенках предкамеры и на выходном отверстии из нее. Внутрь предкамеры введен свободный конец капилляра. Капилляр жестко соединен с корпусом вакуумной камеры.

Недостатками известного устройства являются малая производительность и большие энергозатраты.

Паровая завеса в предкамере создается за счет непрерывной подачи пара из парогенератора, который затем стравливается в вакуумную камеру через выходное отверстие в предкамере. Для поддержания давления в предкамере выше давления в тройной точке вводимой жидкости необходимо для каждой жидкости подбирать размер выходного отверстия, но в любом случае это отверстие должно иметь малый диаметр. Чтобы не допустить закупоривания выхода из предкамеры замороженной жидкостью, следует исключить накапливание раствора внутри предкамеры, т.е. подача из капилляра может производиться только отдельными каплями, размер которых меньше выходного отверстия в предкамере, при этом должна быть обеспечена идеальная центровка капилляра относительно выходного отверстия. Только при таком вводе капля проходит через это отверстие вместе с откачиваемым (стравливанием) паром, и замораживание происходит уже в вакуумной камере. Все это приводит к очень малой производительности устройства. К тому же в известном устройстве для перемещения капилляра, жестко соединенного с корпусом камеры, вибратор должен иметь большую мощность, а подача пара из парогенератора в вакуумную камеру создает дополнительную нагрузку на систему вакуумной откачки и конденсаторы. Все это приводит к значительным затратам энергии и не позволяет использовать известное устройство при организации непрерывной сублимационной сушки в промышленных установках.

Известно техническое решение устройства для получения замороженных гранул жидкости в вакууме [5], наиболее близкое по сущности к данному и выбранное в качестве прототипа, в котором исправлены некоторые существенные недостатки устройства [4] и которое также содержит вакуумную камеру с затвором и размещенный в ней распылитель, находящийся в контакте с вибратором и состоящий из капилляра, жестко закрепленного в камере, соединенного с резервуаром для хранения и подачи жидкости и установленного внутри нагреваемого насадка. Таким образом, известное решение отличается от последнего [4] только конструкцией самого распылителя, в котором предкамера с парогенератором заменены ограничивающим насадком, выполненным в виде цилиндрического стакана, установленного вверх дном. В дно вмонтирован конец капилляра для распыления жидкости. Нагреватель установлен перпендикулярно к стенке капилляра таким образом, чтобы одновременно обогревались конец капилляра и стенки насадка. В этом известном устройстве жидкость из капилляра подается в виде потока капель. Ограничивающий обогреваемый насадок предназначен для фокусирования потока капель за счет "термогидрофобности" его стенок (отскок капель жидкости от высоконагретой (до 1000 К) твердой поверхности насадка) и для создания повышенного давления пара около среза обогреваемого капилляра за счет самоиспарения рабочей жидкости в полости насадка и на выходе из капилляра в отличие от реализованной в решении [4] подачи пара из парогенератора в предкамеру.

Однако известное устройство имеет следующие недостатки: малая производительность, ухудшение качества высушенного материала, большие энергозатраты и увеличение материалоемкости всего устройства.

В известном устройстве при обогреве конца капилляра тепловой поток направлен перпендикулярно к его стенке. Так как теплопроводность прокачиваемой жидкости на 2-3 порядка меньше теплопроводности стенок капилляра, то в первую очередь прогревается жидкость, прилегающая к стенкам на выходе из капилляра. Для предотвращения замерзания прокачиваемой жидкости по оси потока необходимо увеличивать мощность нагрева, при этом прилегающая к стенкам жидкость перегревается, вскипает и разбрызгивается, оседая и испаряясь на срезе капилляра и на стенках насадка. Сухие вещества, содержащиеся в жидких продуктах, после испарения влаги остаются на внешней поверхности капилляра около его среза и на внутренней стенке насадка. Со временем этот слой нарастает, закупоривая капилляр и образуя низкотеплопроводный пористый слой сухого продукта на стенках насадка. Этот слой является хорошим теплоизолятором и нарушает "термогидрофобность" стенки насадка, так как температура на его поверхности устанавливается значительно ниже, чем на твердой стенке, а его капиллярная структура способствует всасыванию за счет капиллярных сил ударившихся о стенку капель жидкости из прокачиваемого потока и их испарению. При высоких температурах стенки насадка (выше 373 К) скорость испарения в вакууме очень высока, и уже через короткий промежуток времени весь насадок и сам капилляр будут забиты сухим продуктом, поэтому производительность распылителя уменьшается и постепенно падает до нуля.

К тому же для самозамораживания капель жидкости, перегретой при выходе из капилляра и дальнейшем движении в высоконагретом насадке, необходимо значительно увеличить путь при их движении в вакуумной камере, в которой и происходит их самозамораживание, что приведет к увеличению высоты вакуумной камеры, т.е. к управлению материалоемкости всего устройства.

Известно, что многие термолабильные материалы значительно изменяют свои свойства при воздействии высокой температуры и вакуума. В этих условиях в первую очередь испаряются легколетучие ароматические вещества, и гибнут биологически активные компоненты. Следовательно, подвод тепла, при котором на выходе из капилляра и насадка в вакуумную камеру имеет место перегрев жидкости, ведет к ухудшению качества высушенного материала. Энергозатраты известного устройства велики за счет использования мощного вибратора.

Вследствие этих существенных недостатков известное устройство не нашло применения в промышленности.

Целью изобретения является увеличение производительности и повышение качества гранулирования при одновременном снижении энергозатрат.

Это достигается тем, что в устройстве для получения замороженных гранул жидкости путем введения потока капель в вакуум, содержащем вакуумную камеру, соединенную через конденсатор с системой вакуумной откачки и через систему затворов с сублиматором, распылитель капель, выполненный из пористого элемента, например из металлокерамической пластины, сообщенный с резервуаром для хранения и подачи жидкости, нагреватель с оребренной поверхностью нагрева, снабженный терморегулятором и термодатчиком, и вибратор, пористый элемент распылителя одной своей стороной плотно прижат к оребренной поверхности нагревателя с образованием каналов, гидравлически сообщенных посредством трубопровода с резервуаром для хранения и подачи рабочей жидкости, а другой стороной контактирует с термодатчиком нагревателя и установлен в вакуумной камере на пружинящих тягах, например, в сильфоне, смонтированном в верхней части вакуумной камеры и герметично с ней соединенном, а трубопровод, сообщающий резервуар для хранения и подачи жидкости с пористым элементом, снабжен узлом для гашения колебаний, установленным с возможностью перемещения в направлении колебаний вибратора, при этом корпус вакуумной камеры снабжен опорными элементами, установленными с зазором относительно корпуса распылителя. Согласно данному техническому решению пористый элемент распылителя выполнен съемным, узел для гашения колебаний может быть выполнен в виде сильфона или в виде нескольких соосно расположенных витков спирали на трубопроводе, а установленная в нижней части вакуумной камеры система затворов содержит по крайней мере два затвора, установленных на расстоянии друг от друга для образования накопительной камеры и снабженных замыкающими контактами привода затвора, и смонтированный на нижнем затворе тензодатчик, связанный с приводами затворов.

В предложенном устройстве оребренный нагреватель контактирует с поверхностью пористого элемента на входе в него рабочей жидкости, т.е. на входе в его капиллярные поры, при этом каналы для прокачиваемой рабочей жидкости образованы ребрами нагревателя и стенкой пористого элемента, плотно прижатых друг к другу, что обеспечивает хороший тепловой контакт между ними, равномерный прогрев всей поверхности пористого элемента на входе в него жидкости при минимальной плотности теплового потока, равномерное распределение самой жидкости около этой поверхности и прогрев ее. Охлаждение прокачиваемой жидкости и пористого элемента происходит за счет испарения самой жидкости в вакууме на выходе из пор, т.е. на поверхности пористого элемента, обращенной в вакуум. С помощью термодатчика, установленного на этой поверхности, и терморегулятора, связанного с источником питания и нагревателем, на этой поверхности поддерживается температура, равная температуре замерзания рабочей жидкости. Таким образом, направление теплового потока от нагревателя совпадает с направлением течения рабочей жидкости. Если принять, что пористый элемент состоит из цилиндрических капилляров, то направление теплового потока параллельно стенкам капилляров, при этом при течении жидкости по капиллярам пористого элемента по толщине его происходит постепенное равномерное уменьшение температуры, и только на выходе из пор жидкость достигает температуры замерзания. Следовательно, формирование и самозамораживание капель по всей поверхности элемента происходят уже вне поры либо на выходе из поры, вскипания и разбрызгивания жидкости при этом не происходит.

В известных решениях тепловой поток подводится перпендикулярно к направлению течения рабочей жидкости на выходе ее из капилляра, что вызывает перегрев жидкости, вскипание, разбрызгивание и блокировку капилляра замерзшей жидкостью. Крепление распылителя на пружинящих тягах и снабжение подводящих трубопроводов узлом для гашения колебаний, а корпуса вакуумной камеры опорными элементами позволяет значительно снизить мощность вибратора, т.к. в этом случае вибратор воздействует непосредственно только на распылитель, свободно перемещающийся в вертикальном направлении. При толчковом соударении корпуса распылителя с опорами, выполняющими функции упругих элементов, струи жидкости, выходящие из пор, разбиваются на капли, уже охлажденные до температуры замерзания и мгновенно замерзающие на выходе. В известном решении [4] вибратор воздействует на распылитель, жестко и герметично закрепленный на стенке вакуумной камеры и, следовательно, жестко связанный с сублиматором. Для приведения в колебательное движение всей этой массы, намного превосходящей массу одного распылителя, необходимо значительно увеличивать мощность вибратора, что ведет к увеличению энергозатрат в известных технических решениях.

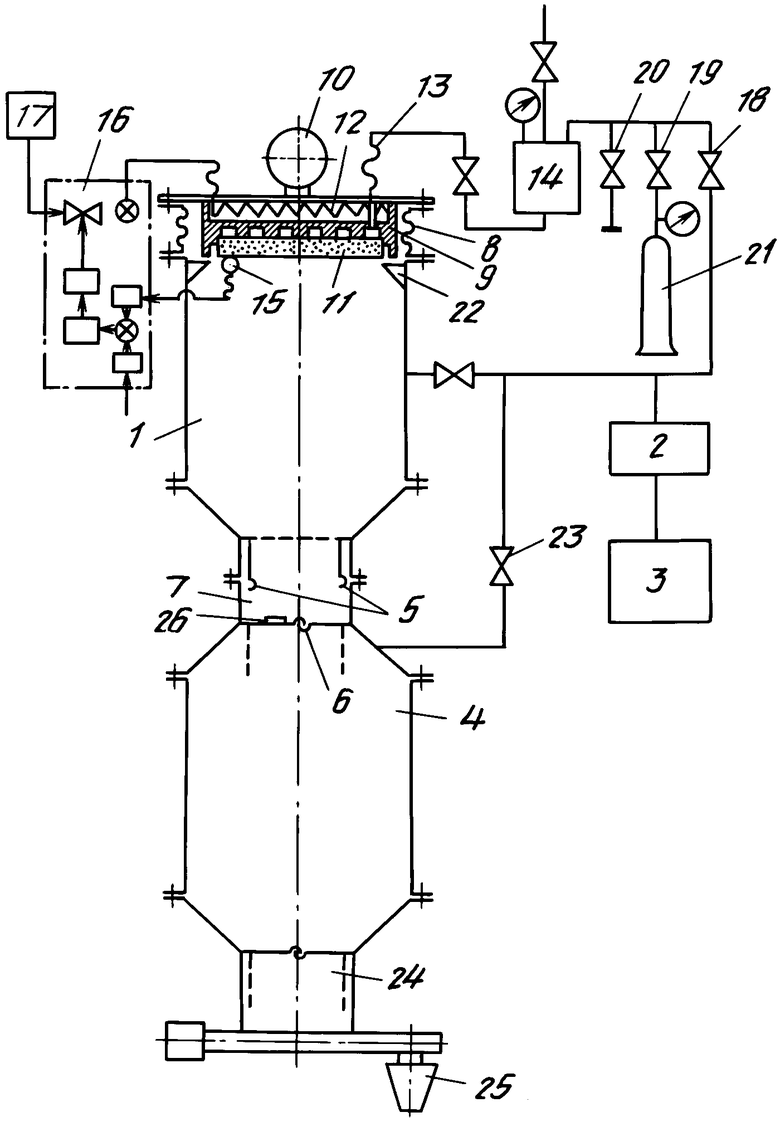

На чертеже представлена схема предложенного устройства.

Устройство для получения замороженных гранул жидкости в вакууме содержит вакуумную камеру 1, соединенную через запорный кран и конденсатор 2 с системой 3 вакуумной откачки. Вакуумная камера 1 установлена в верхней части сублиматора 4 и отделяется от последнего по крайней мере двумя затворами 5 и 6, которые снабжены концевыми замыкающими контактами, введенными в электрическую схему приводов затворов (на чертеже не показаны). Затворы 5 и 6 установлены на расстоянии друг от друга и образуют накопительную камеру 7 для замороженных гранул. В верхней части вакуумной камеры смонтирован сильфон 8, герметично соединенный одним своим концом с камерой 1, а другим - с распылителем 9. Верхний фланец распылителя контактирует с вибратором 10. Распылитель 9 содержит пористый элемент, например пористую пластину 11, и нагреватель 12 с ребрами, которые для обеспечения хорошего теплового контакта плотно прижаты к пористой пластине с помощью прижимных устройств, равномерно распределенных по периметру пластины. Полость (каналы), образованная ребрами нагревателя и поверхностью пористой пластины, посредством трубопровода 13 с запорным краном сообщена с резервуаром 14 для хранения и подачи жидкости. На поверхности пористой пластины 11, обращенной в вакуум, смонтирован термодатчик 15 нагревателя 12, связанный через автоматический терморегулятор 16 с управляемым источником 17 питания. Резервуар 14 снабжен манометром для измерения давления, штуцером для заливки рабочей жидкости и через запорные краны 18, 19 и 20 сообщен соответственно через конденсатор 2 с системой 3 вакуумной откачки, с баллоном 21 со сжатым газом и с атмосферой. Корпус вакуумной камеры снабжен опорными элементами 22, установленными с зазором относительно корпуса распылителя. Сублиматор 4 соединен с конденсатором 2 и с системой 3 вакуумной откачки через запорный кран 23. В нижней части сублиматора 4 расположены приемный бункер 24 для высушенного продукта и разгрузочное устройство 25. На нижнем затворе 6 установлен тензодатчик 26, связанный с приводами затворов электрической схемой.

Устройство может работать в двух режимах - при дозированной и непрерывной подаче гранулируемого материала в сублиматор.

При дозированной подаче осуществляется последовательное поочередное закрытие верхнего 5 и открытие нижнего 6 затворов и наоборот закрытие нижнего и открытие верхнего затворов, что исключает возможность сообщения вакуумной камеры, где происходит гранулирование, с сублиматором, в котором производится сушка определенного количества (дозы) гранулированного материала. Этот режим реализуется в сублимационных сушилках барабанного или полочного типа. Режим непрерывной подачи реализуется, например, в сушилках с ленточным транспортером, на который непрерывно подается гранулированный материал.

Устройство для получения замороженных гранул жидкости в вакууме работает следующим образом.

Рабочую жидкость для гранулирования заливают через заправочный патрубок в резервуар 14. На терморегуляторе 16 устанавливают температуру, равную температуре замерзания рабочей жидкости (температуру в тройной точке). При дозированной подаче перед началом работы затворы 5 и 6 находятся в положении, показанном на фиг. 1, верхний затвор 5 открыт (электрический контакт разомкнут), нижний затвор 6 закрыт (контакт есть), при этом на тензодатчике нулевое давление. Включают систему 3 вакуумной откачки и конденсатор 2. В вакуумной камере 1 и сублиматоре 4 устанавливают рабочее давление ниже давления в тройной точке гранулируемой жидкости. В резервуаре 14 устанавливают требуемое напорное давление Δ Р, достаточное для обеспечения заданной скорости гранулирования. Давление может регулироваться в пределах от нескольких мм рт. ст. до атмосферного с помощью системы 3 вакуумной откачки при открытом кране 18 и краном 20, сообщенным с атмосферой, и выше атмосферного давления за счет подачи сжатого газа из баллона 21 при открытом кране 19. Напорное давление в резервуаре контролируется манометром. Включают нагреватель 12 и вибратор 10. Подготовка к работе устройства закончена. Далее открывают запорный кран на трубопроводе 13, и рабочая жидкость, поступающая под напорным давлением Δ Р в межреберную полость, прокачивается через пористую пластину, на которой за счет теплового потока от нагревателя к одной стороне и отвода тепла испарением от другой, обращенной в вакуум стороны устанавливается перепад температуры, при котором на выходе из пластины температура равна температуре замерзания жидкости. Вследствие идеального контакта прокачиваемой жидкости со стенками пор (жесткий каркас пористого элемента) она постепенно охлаждается до температуры замерзания, установленной на терморегуляторе 16. На выходе из пористой пластины за счет вибрации охлаждения жидкость разбивается на капли, мгновенно замерзающие при отрыве. Капли образуются равномерно по всей поверхности пористой пластины и под действием напорного давления Δ Р, собственного веса и вибратора отскакивают от поверхности пластины и ссыпаются в накопительную камеру 7. При полном заполнении гранулами камеры 7 тензодатчик подает сигнал на привод затвора 5, затвор закрывается, при этом установленные на затворе контакты замыкаются, и включается привод затвора 6. Затвор 6 открывается. Гранулы ссыпаются в сублиматор для последующей сушки. После разгрузки камеры тензодатчик, на котором фиксируется нулевое давление, подает сигнал для включения привода нижнего затвора 6, затвор закрывается, и контакты, установленные на нем, замыкаются, включая привод затвора 5, который открывается. Система затворов приводится в исходное положение, показанное на фиг. 1. Во время опорожнения камеры 7 процесс грануляции в вакуумной камере не прекращается, и накопившиеся над верхним затвором гранулы ссыпаются в камеру 7. Происходит накопление следующей порции гранулированного материала и т.д. Высушенный в сублиматоре материал ссыпается в приемный бункер 24 и затем в разгрузочное устройство 25, а на его место поступает новая порция гранул.

Такой циклически непрерывный режим работы гранулирующего устройства и сублиматора позволяет повышать качество высушенного материала, т.к. поступившая в сублиматор порция гранул, имеющих практически одинаковый размер, высыхает практически одновременно, что способствует экономии необходимой для сушки энергии, повышению производительности и предотвращению перегрева сухого материала, т.е. улучшению качества.

При работе устройства в режиме непрерывной подачи гранул в сублиматор система автоматического регулирования работы затворов отключается, и затворы на протяжении всего периода работы сублимационной сушилки остаются открытыми.

Предусмотренная в устройстве смена пористых элементов на распылителе расширяет технологические возможности распылителя, так как на нем можно гранулировать и жидкости, имеющие различные теплофизические свойства и вязкость, и пастообразные материалы. С этой целью пористые элементы выбираются различной пористости и с различным средним диаметром пор. Толщина пористого элемента выбирается такой, чтобы на входе в него прокачиваемая жидкость имела температуру, не превышающую оптимальную температуру хранения раствора.

Использование предлагаемого устройства для получения замороженных гранул жидкости в вакууме позволяет обеспечить любую заданную производительность при минимальных затратах энергии за счет замены одиночного капиллярного сопла в распылителе пористым элементом, представляющим собой совокупность капилляров, размеры которого ограничены только размерами вакуумной камеры, при этом предотвращена блокировка капилляров за счет предотвращения вскипания и разбрызгивания прокачиваемой жидкости на выходе из капилляров и значительно упрощена конструкция распылителя. Уменьшены энергозатраты за счет уменьшения мощности вибратора и ликвидации устройств для создания паровой завесы около капиллярного сопла. Уменьшена длительность сушки замороженных гранул в сублиматоре и повышено качество высушенного материала за счет организации непрерывно-циклического режима сушки и предотвращения перегрева гранулируемой жидкости при вводе в вакуум. Расширены эксплуатационные возможности гранулятора за счет смены пористого элемента и возможности реализации двух режимов ввода замороженных гранул в сублиматор, а также устройство позволяет использовать его в промышленных сублимационных сушилках непрерывного действия с непосредственным вводом жидкости в вакуум, при этом отпадает необходимость в холодильных камерах для предварительного замораживания жидкости и в дробилках, что ведет также к понижению энергозатрат, к повышению производительности сублимационных сушилок в целом, уменьшению обслуживающего персонала и тем самым к уменьшению себестоимости высушенного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ИЗ ЖИДКОЙ СРЕДЫ ТЕРМОЧУВСТВИТЕЛЬНЫХ ЛЕКАРСТВЕННЫХ ПРЕПАРАТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353351C1 |

| Непрерывнодействующая установка для сублимационной сушки жидких продуктов | 1976 |

|

SU613184A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМОРОЖЕННЫХ ГРАНУЛ | 1990 |

|

RU2022631C1 |

| Пневмоакустическая форсунка | 1985 |

|

SU1310035A1 |

| Способ вакуумной сублимационной сушки | 1974 |

|

SU579511A1 |

| НЕПРЕРЫВНОДЕЙСТВУЮЩАЯ УСТАНОВКА ДЛЯ СУБЛИМАЦИОННОЙ СУШКИ ЖИДКИХ ПРОДУКТОВ | 1970 |

|

SU273734A1 |

| Лабораторная установка для получения порошкообразного материала | 1977 |

|

SU716579A1 |

| СПОСОБ РАБОТЫ ТЕПЛОВОЙ ТРУБЫ | 1991 |

|

RU2027898C1 |

| Способ осушки воздуха | 1990 |

|

SU1749638A1 |

| Установка для получения гранул | 1989 |

|

SU1768270A1 |

Использование: изобретение относится к сублимационной сушке материалов из замороженного состояния, в частности к получению замороженных гранул жидких термочувствительных продуктов путем введения капель в вакуум при давлении ниже давления в тройной точке жидкости в непрерывнодействующих сублимационных сушилках. Сущность изобретения: устройство для получения замороженных гранул жидкости в вакууме содержит вакуумную камеру, соединенную с системой вакуумной откачки и с сублиматором, распылитель капель, выполненный из пористого элемента, сообщенный с помощью трубопроводов с резервуаром для хранения и подачи жидкости и находящийся в контакте с вибратором, нагревателем с оребренной поверхностью нагрева и термодатчиком. Новым в устройстве является то, что пористый элемент распылителя одной своей стороной плотно прижат к оребренной поверхности нагревателя с образованием каналов, гидравлически сообщенных посредством трубопровода с резервуаром для хранения и подачи рабочей жидкости, другой стороной, обращенной к вакуумной камере, - с термодатчиком нагревателя, при этом распылитель установлен в вакуумной камере на пружинящих тягах, например, в виде сильфона, трубопровод снабжен узлом для гашения колебаний, установленным с возможностью перемещения в направлении колебаний вибратора, при этом корпус вакуумной камеры снабжен опорными элементами, установленными с зазором относительно корпуса распылителя. 5 з. п.ф-лы, 1 ил.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Рождественский А.В | |||

| Тепло- и массообмен при сублимационном обезвоживании и вводе жидкости в вакуум | |||

| Автореф | |||

| канд | |||

| дисс | |||

| (спец | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| М., 1985, с.11-15. | |||

Авторы

Даты

1994-07-30—Публикация

1991-03-05—Подача