Изобретение относится к измерительной технике, в частности к устройствам для измерения массового расхода (количества) жидкостей, газов, т.е. рабочих тел, приводящимся в движение потоком этих рабочих тел, а более конкретно, к массовым расходомерам.

Наиболее эффективно изобретение может быть использовано в гидравлических системах для точного измерения массового расхода и количества жидкости или газа (рабочего тела) в широком диапазоне изменения расхода, давления, температуры, вязкости, а также может быть использовано в качестве образцовых метрологических средств для измерения массового расхода и количества рабочего тела.

Известен ролико-лопастный расходомер, выбранный в качестве прототипа, содержащий корпус с рабочей полостью и выемками, ротор с лопастями, установленный в корпусе с радиальными и торцовыми уплотняющими зазорами, ролики с пазами, установленные в выемках с уплотняющими зазорами с обеспечением возможности синхронного вращения с ротором, каналы подвода и отвода рабочего тела. Однако этот расходомер не может обеспечивать высокую точность измерения расходов в широком диапазоне измерений.

Целью изобретения является создание расходомера, в котором за счет встраивания в подводящий (или отводящий) канал устройства для измерения плотности жидкости и за счет выполнения торцовых уплотнительных зазоров оптимальной длины обеспечивалось бы измерение массового расхода (количества) в широком диапазоне измерения расходов с высокой точностью.

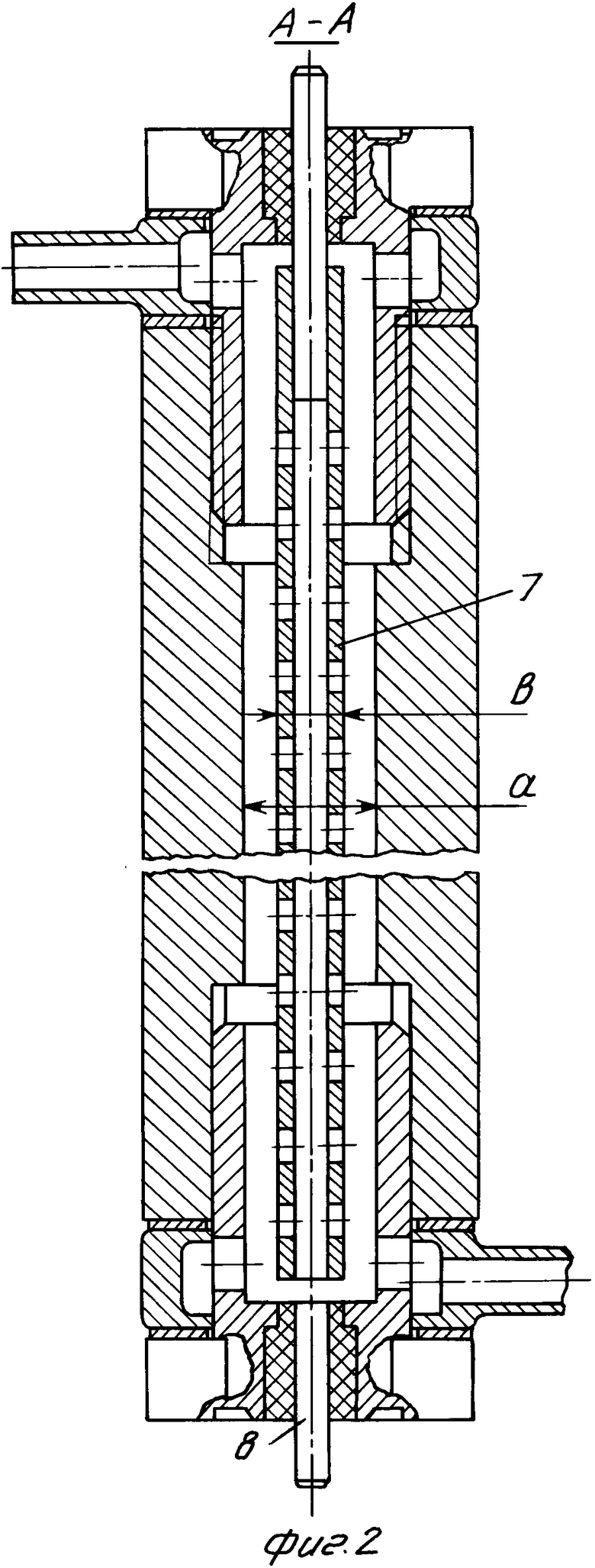

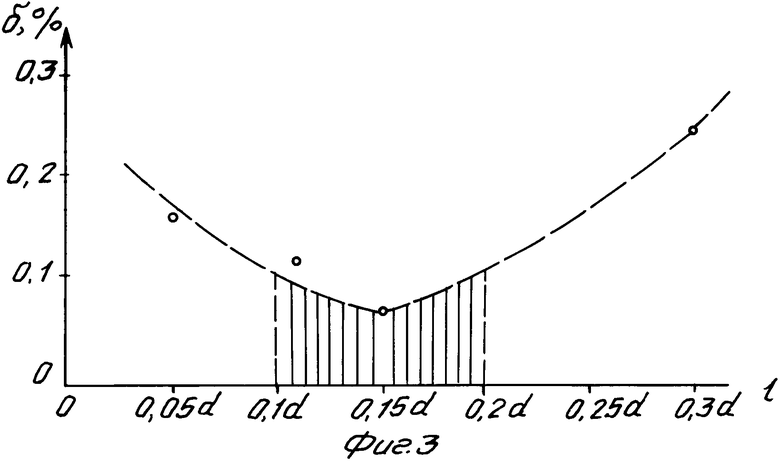

Цель достигается тем, что ролико-лопастный расходомер, содержащий корпус с рабочей полостью и выемками, ротор с лопастями, установленный в корпусе с радиальными и торцовыми уплотняющими зазорами, ролики с пазами, установленные в выемках с уплотняющими зазорами с обеспечением возможности синхронного вращения с ротором, каналы подвода и отвода рабочего тела, снабжен плотномером, установленным в канале подвода или в канале отвода, выполненным в виде корпуса и двух втулок, соосно соединенных между собой и имеющих осевой канал, в который вмонтированы два стержня, электрически изолированные от стенок втулок материалом с малым температурным коэффициентом диэлектрической проницаемости, при этом один из стержней выполнен из двух частей, одна из которых в виде перфорированной трубы проходит вдоль всего осевого канала, каждый из стержней выведен наружу корпуса и подключен к электрическому блоку, а радиальная длина l торцовых уплотняющих зазоров выбирается в диапазоне 0,1 d ≅ l ≅ 0,2 d, где d- диаметр ролика.

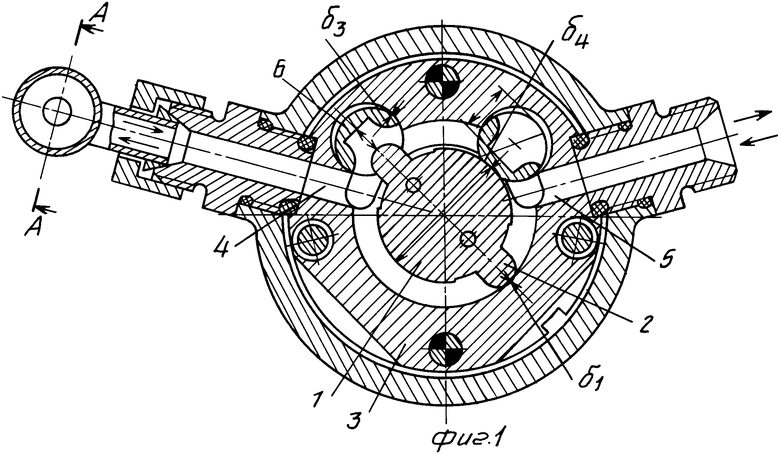

На фиг. 1 - расходомер, поперечный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - график зависимости относительной погрешности расходомера от длины торцового зазора; на фиг. 4 - принципиальная схема работы блока коррекции. Расходомер (фиг. 1) содержит ротор 1 с лопастями 2. Ротор 1 установлен с уплотняющими зазорами δ1иδ2 (δ2 - торцовый зазор) в корпусе 3. В корпусе 3 выполнены каналы для подвода 4 и отвода 5 рабочего тела. В корпусе 3 выполнены две цилиндрические расточки, открытые внутрь, в которых размещены ролики-разделители 6. Ролики-разделители 6 выполнены с пазами для прохождения через них лопастей 2 ротора 1. Ролики-разделители 6 установлены на подшипниках качения 7 (или скольжения). Их вращение синхронизировано с вращением ротора 1 синхронизирующими шестернями и осуществляется под действием энергии рабочего тела. Поверхность роликов-разделителей 6 образует с поверхностью корпуса 3 и поверхностью ротора 1 соответственно уплотняющие зазора δ3иδ4. Поверхности ротора 1 и корпуса 3 образуют рабочую полость. Уплотняющие зазоры δ1,δ2,δ3разделяют рабочую полость на полость подвода и отвода рабочего тела. При этом радиальная длина торцового зазора δ2 выбирается в диапазоне 0,1 d ≅ l ≅ 0,2 d, где d - диаметр ролика-разделителя.

В канал подвода (или отвода) встраиваются два датчика 7, 8 плотномера (фиг. 2) в виде электрических емкостей. При этом один из датчиков 7 находится в контролируемой среде, а другой 8 - в воздухе (а лучше в вакууме) и выполнен за одно целое с первым.

На оба датчика 7, 8 подается электрический заряд одинаковой величины. Электрические сигналы с датчиков 7, 8 поступают в блок обработки электрических сигналов. В блоке обработки электрических сигналов реализуется зависимость для определения плотности

ρ = 5,18 , г/см3, которую можно получить следующим образом:

, г/см3, которую можно получить следующим образом:

ε =  =

=  , где ε - диэлектрическая проницаемость среды;

, где ε - диэлектрическая проницаемость среды;

Uк = К Ск - напряжение, пропорциональное емкости конденсатора, заполненного средой;

Uo = K Co - напряжение, пропорциональное емкости конденсатора в воздухе (или в вакууме);

К - коэффициент преобразования преобразователя;

Cк=  , где а - диаметр конденсатора наружный;

, где а - диаметр конденсатора наружный;

b - диметр конденсатора внутренний (см. фиг. 2).

ρ =  , (1) где α - постоянная тонкой структуры; α =

, (1) где α - постоянная тонкой структуры; α =  ; 1/α= 137,03 (справочное значение); Π =

; 1/α= 137,03 (справочное значение); Π =  ; 1/α=137,3(эксперимент); l -заряд электрона; h - постоянная Планка; С - скорость света; Na - число Авогадро; Na = 6,02 ˙ 10+0,23;β - коэффициент поляризуемости среды.

; 1/α=137,3(эксперимент); l -заряд электрона; h - постоянная Планка; С - скорость света; Na - число Авогадро; Na = 6,02 ˙ 10+0,23;β - коэффициент поляризуемости среды.

При ε  2 (нефтепродукты) β

2 (нефтепродукты) β  1,05 ˙ 10-3 (для неполяризуемых сред). При ε = 80 (вода) β

1,05 ˙ 10-3 (для неполяризуемых сред). При ε = 80 (вода) β  0,7˙ 10-3 (полярная среда).

0,7˙ 10-3 (полярная среда).

Отсюда следует, что при изменении ε почти в 40 раз β изменяется всего на 30% . Следовательно, коэффициент β для сред с диэлектрической проницаемостью ε≅2 можно считать практически постоянным или изменяющимся в небольших пределах (менее 0,5%).

С учетом вышеизложенного выражение (1) можно представить в виде

ρ = K  , где K =

, где K =  =

=  = 5,18- константа, зависящая от поляризуемости среды. Здесь 1/ α = 137,3 - принято экспериментально. В качестве изолятора используется фторопласт.

= 5,18- константа, зависящая от поляризуемости среды. Здесь 1/ α = 137,3 - принято экспериментально. В качестве изолятора используется фторопласт.

Емкость Ск в этом случае состоит из CKoиCK1. CK1 - емкость датчика 8. СKO =Ск.возд.+Скофторопл.прокл.

Для исключения влияния Ско.фторопл. используется второй датчик, имеющий аналогичную геометрию.

С целью уменьшения температурного дрейфа датчики 7, 8 включены в полумостовую дифференциальную схему. Отсюда суммарная емкость

Ск=Скo-Ск1=Ск.возд.+Сkoфторопл.-Ск1фторопл. В силу того, что Ск1фторопл.= Скoфторопл., Ск=Скoвозд возд (среда). В блоке обработки электрических сигналов изменение аналогового напряжения преобразуется в цифровую информацию.

Расходомер работает следующим образом.

Рабочее тело, пройдя через плотномер, встроенный в канал подвода 4, подводится в рабочую полость расходомера (фиг. 1). Под действием энергии рабочего тела ротор 1 с лопастями 2 вращается, перенося рабочее тело в канал 5. При вращении ротора 1 синхронно с ним вращаются ролики-разделители, при этом поочередно: один из роликов разделителей 6 пропускает через паз лопасть 2, второй образует с поверхностью корпуса 3 уплотняющий радиальный зазор δ3, а с поверхностью ротора - радиальный уплотняющий зазор δ4 . Уплотняющие зазоры δ1,δ2,δ3,δ4 разделяют рабочую полость на полость подвода и отвода рабочего тела. Уплотняющие зазоры δ2 указанной выше длины обеспечиваются за счет выполнения на торцовых поверхностях ротора уплотнительных поясков длиной в радиальном направлении 0,1 d ≅ l ≅ 0,2 d. Такое выполнение расходомера обеспечивает работоспособность прибора с минимальным перепадом давления на расходомере, а следовательно, с минимальными утечками.

Были проведены исследования влияния длины торцового зазора на точность измерения расхода. Опыты были проведены на датчике расхода с рабочим объемом 10 см3/об. Были изготовлены четыре ротора с различной радиальной длиной уплотнительных поясков. Погрешность измерения расхода оценивалась на стенде, аттестованном Госстандартом СССР на класс точности 0,05%. Результаты опытов представлены на фиг. 4. По горизонтальной оси отложена радиальная длина торцового зазора, по вертикальной оси - максимальная составляющая основной систематической погрешности δ%.

При этом объем рабочего тела, проходящего через расходомер за один оборот ротора (рабочий объем), равен

Vo=

D

D 1, см3/об, где D1 - диаметр ротора 1 по лопастям 2;

1, см3/об, где D1 - диаметр ротора 1 по лопастям 2;

D2 - диаметр ротора 1 по перекатыванию;

l - осевая длина лопасти 2. Соответственно, масса жидкости, прошедшая через расходомер за один оборот ротора, равна Vo,m = Vo ˙ρ , г/об.

С помощью датчика частоты любой конструкции с ротора снимается информация о количестве оборотов ротора, n (в виде импульсов, цена одного импульса Во, см3/имп может быть определена по микрообмеру ротора или по результатам градуировки на стенде). Эта информация передается во вторичный прибор (в электронный блок). Во вторично приборе регистрируется по полученной информации с датчика объемный расход Q = Vo ˙ n, л/ч или суммарный объем V= Vo˙n˙τ, л, где τ - время измерения.

Одновременно в электронный блок передается информация с плотномера. В результате во вторичном приборе регистрируется и массовый расход Qm = ρ Vo ˙ n, г/ч или массовое количество Vm = = ρ˙Vo˙n˙τ, кг.

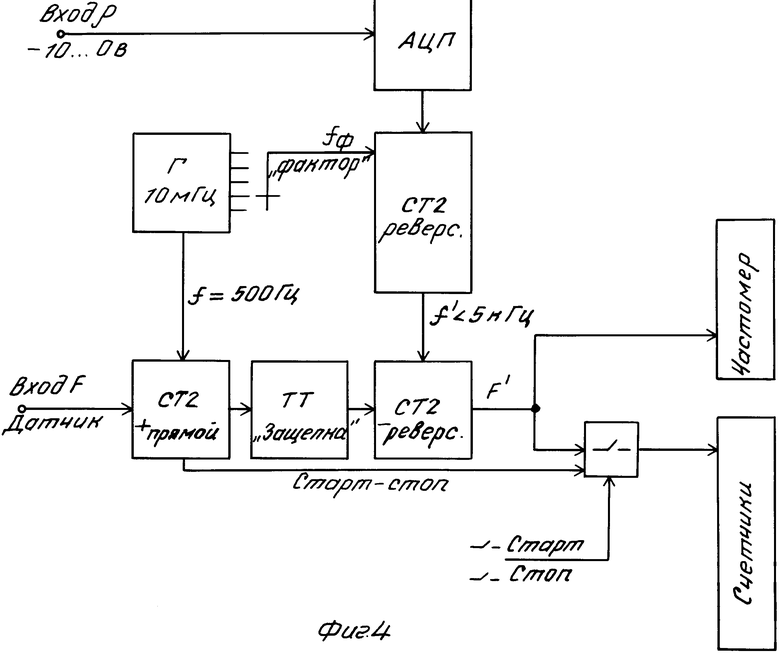

В электронном блоке заложена двойная электронная коррекция частоты входного сигнала. Первая ступень коррекции предназначена для корректировки погрешности изготовления ротора 1 датчика, так называемый "фактор", и включена постоянно.

Вторая ступень коррекции включается в режиме измерения массы и управляется АЦП по сигналу от плотномера.

Электронный прибор состоит из следующих блоков: блока счетчиков количества; блока частотомера (текущего расхода); блока индикации (динамического); блока коррекции частоты; кварцевого генератора с делителями; источника питания; измерителя плотности.

На фиг. 4 представлен принцип работы блока коррекции. Остальные блоки - стандартной конфигурации.

Импульсы от датчика с частотой F фронтами запускают схему "защелки" значения числа импульсов частоты f' генератора Q, заполнивших период между фронтами импульсов F от датчика.

Это значение записывается в реверсивные счетчики, после чего производится вычитание, но уже частотой f'', скорректированной "фактором". При определенной установке "фактора" выходная частота F'может быть равна входной F˙10. Можно повышать или понижать выходную частоту F' при постоянной входной F наборным табло "фактор".

При измерении массы параллельно "фактору" подключается коррекция частоты f'', управляемая АЦП. Происходит изменение частоты f'', пропорциональное изменению плотности ρ жидкости, и тем самым изменяется F'.

Блок коррекции, таким образом, повышает входную частоту в 10 раз и позволяет производить корректировку выходной частоты в зависимости от установки "фактор" и значений плотности.

Погрешность измерения плотности посредством встроенного в расходомер плотномера не превышает 0,01%. Погрешность измерения прибора ОМР-4 в целом не превышает 0,2%.

В настоящее время разработан типоразмерный ряд расходомеров указанной конструкции с рабочими объемами Vo = 1, 2, 10, 20, 100, 200, 500, 2000 см3/об. Гамма опытных образцов внедрена в производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ролико-лопастной расходомер | 1987 |

|

SU1663437A1 |

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 2001 |

|

RU2230194C2 |

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 2003 |

|

RU2253735C2 |

| РОЛИКОЛОПАСТНАЯ МАШИНА | 2001 |

|

RU2205273C2 |

| ПЛОТНОМЕР ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД | 1991 |

|

RU2027162C1 |

| РОЛИКО-ЛОПАСТНАЯ МАШИНА | 1995 |

|

RU2109141C1 |

| РОЛИКОЛОПАСТНОЙ РАСХОДОМЕР | 2000 |

|

RU2224985C2 |

| ГЕНЕРАТОР РАСХОДА РАБОЧЕЙ СРЕДЫ | 1997 |

|

RU2129704C1 |

| РОЛИКОЛОПАСТНОЙ РАСХОДОМЕР | 2006 |

|

RU2327957C1 |

| РОЛИКОЛОПАСТНОЙ РАСХОДОМЕР | 2007 |

|

RU2349882C2 |

Использование: измерение массового расхода жидкостей, газов. Сущность изобретения: расходомер содержит корпус с рабочей полостью и выемками, ротор, установленный в корпусе с радиальным и торцовым уплотняющими зазорами, ролики с пазами, установленные в выемках с уплотняющими зазорами, с обеспечением возможности синхронного вращения с ротором, каналы подвода и отвода рабочего тела, плотномер, выполненный в виде корпуса и двух втулок, соосно соединенных между собой и имеющих осевой канал, в которой вмонтированы два стержня, электрически изолированные от стенок втулок изоляторами, выполненными из материала с малым температурным коэффициентом изменения диэлектрической проницаемости (преимущественно фторопластом). Один из стержней выполнен из двух частей, одна из которых в виде перфорированной трубы проходит вдоль всего осевого канала, каждый из стержней выходит наружу корпуса и подключен к электрическому блоку. 4 ил.

РОЛИКО-ЛОПАСТНОЙ РАСХОДОМЕР, содержащий корпус с рабочей полостью и выемками, ротор с лопастями, установленный в корпусе с радиальным и торцевыми уплотняющими зазорами, ролики с пазами, установленные в выемках с уплотняющими зазорами с обеспечением возможности синхронного вращения с ротором, каналы подвода и отвода рабочего тела, отличающийся тем, что, с целью расширения функциональных возможностей в широком диапазоне измерения расходов с высокой точностью, он снабжен плотномером, установленным в канале подвода, или в канале отвода, выполненным в виде корпуса и двух втулок, соосно соединенных между собой и имеющих осевой канал, в который вмонтированы два стержня, электрически изолированные от стенок втулок материалом с малым температурным коэффициентом диэлектрической проницаемости, при этом один из стержней выполнен из двух частей, одна из которых в виде перфорированной трубы проходит вдоль всего осевого канала, каждый из стержней выведен наружу корпуса и подключен к электрическому блоку, а радиальная длина l торцевых уплотняющих зазоров выбирается в диапазоне

0,1d ≅ l ≅ 0,2d,

где d - диаметр ролика.

| Ролико-лопастный датчик расхода | 1985 |

|

SU1601522A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-30—Публикация

1991-06-04—Подача