Изобретение относится к молочной промышленности, а именно к способу производства плавленого сыра.

Известно получение бактериально-ферментных препаратов на основе молочно-белковых концентратов, полученных ультрафильтрацией.

Недостатком является то, что бактериально-ферментные препараты, созданные на основе молочно-белковых концентратов, не применялись при производстве плавленых сыров.

Известен также способ производства плавленого сыра, предусматривающий подбор сырья для плавления /из сычужных сыров, сливочного масла, сухого молока, солей-плавителей и др. компонентов/, измельчение, перемешивание полученной смеси, выдержку перед плавлением, плавление, охлаждение, расфасовку.

Недостатком известного способа является невысокая биологическая ценность практически всех видов плавленых сыров из-за недостаточного количества серосодержащих незаменимых аминокислот, аминокислотный скор которых находится только в пределах 70-80%. /Аминокислотный скор показывает процентное содержание каждой аминокислоты в исследуемом белке по отношению к их содержанию в "идеальном" белке. Лимитирующими биологическую ценность белков считаются те аминокислоты, скор которых составляет менее 100%/.

Предлагаемый способ позволяет повысить пищевую и биологическую ценность готового продукта, а также рационально использовать белки молочного сырья путем применения бактериальных молочнобелковых концентратов, имеющих повышенную биологическую ценность и уникальные функциональные свойства для обогащения молочной продукции.

Способ производства плавленого сыра, предусматривающий подбор сырья для плавления, измельчение, составление рабочей смеси, выдержку перед плавлением, плавление, расфасовку расплавленной сырной массы, согласно изобретению, в сырную массу добавляют бактериальный концентрат молочнокислых бактерий в количестве 10-30% от общей массы компонентов смеси, причем при добавлении 10% бактериального концентрата его вносят однократно на стадии охлаждения расплавленной сырной массы, а при добавлении более 10% его вносят в 2 приема: 50% общего количества бактериального концентрата на стадии составления рабочей смеси и 50% на стадии охлаждения расплавленной сырной массы при 55-65оС, рН бактериального концентрата находится в пределах 5,6-6,5; а после расфасовки плавления сыр направляют на созревание при 12-16оС в течение 10-20 дней.

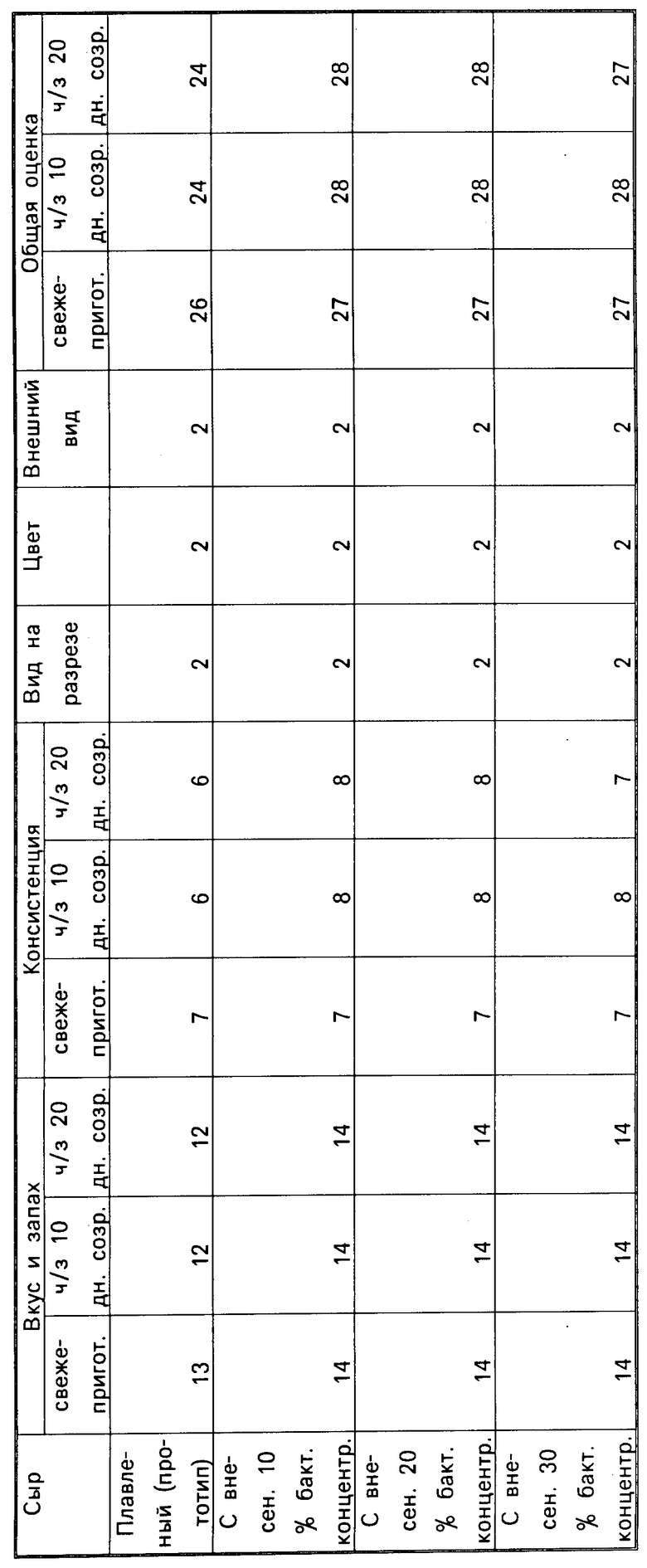

Добавляемые концентраты положительно влияют на биохимические процессы при созревании сыра и повышают биологическую ценность сыра. Сыры, выработанные с применением бактериальных концентратов, обладают более высокими показателями биологической ценности по сравнению с контрольным сыром (см. таблицу).

Процесс созревания способствует повышению усвояемости сыра за счет накопления продуктов протеолиза, улучшает органостептические свойства за счет накопления молочной кислоты и других продуктов молочно-кислого брожения. /Протеолиз - ферментативный распад молочного белка/. Наряду с этим повышаются диетические свойства продукта за счет внесения и накопления биомассы молочнокислых бактерий, регулирующих процессы пищеварения в кишечнике.

Предлагаемый способ осуществляется следующим образом.

П р и м е р 1. Сыр плавленый с внесением 10% бактериального концентрата молочнокислых бактерий.

Для приготовления 1 т готового продукта берут 1200 кг сычужных сыров, 250 кг обезжиренного сыра, 170 кг сливочного масла, 82 кг сухого обезжиренного молока, 15 кг солей-плавителей, 203 кг воды. Полученную смесь измельчают, перемешивают, перед плавлением выдерживают в течение 1,5-2 ч и направляют на плавление при температуре 80-85оС в течение 15 мин. Затем на стадии охлаждения при 55-65оС вносят 100 кг бактериального концентрата, сыр расфасовывают и направляют на созревание при 12-16оС в течение 10-20 дней.

П р и м е р 2. Сыр плавленый с внесением 20% бактериального концентрата молочнокислых бактерий.

Процесс осуществляется аналогично примеру 1, но для приготовления 1 т готового продукта берут 200 кг сычужных сыров, 250 кг обезжиренного сыра, 170 кг сливочного масла, 15 кг солей-плавителей, 62 кг сухого обезжиренного молока, 100 кг бактериального концентрата молочнокислых бактерий, 123 кг воды. На стадии охлаждения расплавленной массы вносят 100 кг бактериального концентрата молочнокислых бактерий.

П р и м е р 3. Сыр плавленый с внесением 30% бактериального концентрата молочнокислых бактерий.

Процесс проводят аналогично примеру 1. При приготовлении 1 т готового продукта берут 200 кг сычужных сыров, 250 кг обезжиренного сыра, 170 кг сливного масла, 15 кг солей-плавителей, 42 кг сухого обезжиренного молока, 150 кг бактериального концентрата, 42 кг воды. На стадии охлаждения расплавленной массы вносят 150 кг бактериального концентрата молочнокислых бактерий.

Для приготовления бактериального концентрата молочнокислых бактерий используют молочно-белковый концентрат с массовой долей сухих веществ 20%, полученный ультрафильтрацией, пастеризуют его при 95оС в течение 30 мин, охлаждают, вносят 5% активизированного бактериального препарата и сквашивают в течение 3 сут при 30оС. рН бактериального концентрата составляет 5,6-6,5, так как при рН меньше 5,6 ухудшается процесс плавления сыра из-за высокой кислотности сырья, что ведет к увеличению дозы солей-плавителей, а при внесении в расплавленную массу бактериального концентрата с рН меньше 5,6 ухудшается консистенция продукта. При рН выше 6,5 бактериальные клетки концентрата теряют свою активность.

Выбор количества бактериального концентрата определяется следующим: при количестве менее 10% нерационально используется бактериальный концентрат, снижается экономическая эффективность его применения. При концентрации более 30% от общей массы компонентов получение стандартной влажности плавленого сыра не представляет возможным за счет его высокого влагосодержания. Наряду с этим плавление сыра затрудняется, поскольку влажность сырной массы планируется с учетом внесения бактериального концентрата.

Выбор температуры, при которой вносят бактериальный концентрат в расплавленную сырную массу, определяется следующим: при температуре ниже 55оС затрудняется смешивание бактериального концентрата с расплавленной сырной массой из-за значительного повышения вязкости сырной массы, а при температуре выше 65оС происходит подавление молочнокислой микрофлоры. Температура созревания 12-16оС соответствует традиционной температуре созревания сыров. Время созревания сроком 10-20 дней ограничивается биологическим циклом развития микроорганизмов. При созревании менее 10 дней цикл остается незавершенным, а при созревании более 20 дней возможно снижение качества продукта за счет плесневения поверхности продукта.

Производство сыров по описываемому способу позволит высвободить 21-63 кг сухого обезжиренного молока на 1 т продукта, используемого при выработке сыра, и получить продукт, который по органолептическим показателям не уступает плавленым сырам, приготовленным по традиционной технологии, а по содержанию незаменимых аминокислот /метионина + цистина/ превосходит их.

Улучшение вкуса и запаха плавленых сыров по предлагаемому способу обусловлены наличием летучих жирных кислот, их солями и другими ароматическими веществами, более интенсивному накоплению общего растворимого и растворимого небелкового азота, образующимися при интенсивном молочнокислом брожении, которые придают плавленым сырам вкус и запах близкие к натуральным зрелым сырам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БАКТЕРИАЛЬНО-ФЕРМЕНТНОГО ПРЕПАРАТА | 1993 |

|

RU2084161C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЛАВЛЕНОГО СЫРА ДЛЯ ДЕТСКОГО И ДИЕТИЧЕСКОГО ПИТАНИЯ | 1998 |

|

RU2132138C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА МОЛОЧНОКИСЛЫХ БАКТЕРИЙ | 1995 |

|

RU2086140C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЛАВЛЕНОГО СЫРА "ЙОДЛАЙВ" | 2004 |

|

RU2299569C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО КОНЦЕНТРАТА | 1994 |

|

RU2079275C1 |

| ДИЕТИЧЕСКАЯ БИОДОБАВКА ДЛЯ МОЛОЧНЫХ И МЯСНЫХ ПРОДУКТОВ ЦЕЛЕВОГО НАЗНАЧЕНИЯ | 1995 |

|

RU2097990C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА | 2014 |

|

RU2575096C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО СЫРНОГО ПРОДУКТА. | 2014 |

|

RU2550259C1 |

| Способ производства рассольного сыра с высоким уровнем молочнокислого брожения | 2018 |

|

RU2717994C1 |

| Способ производства плавленого колбасного копченого сыра | 1991 |

|

SU1805862A3 |

Использование: в молочной промышленности при производстве плавленых сыров. Сущность изобретения: осуществляют смесь, проводят выдержку ее перед плавлением, сырную массу подвергают созреванию с использованием бактериального молочно-белкового концентрата, приготовленного из молочно-белкового концентрата, полученного ультрафильтрацией, и активизированного бактериальным препаратом БП N 1 для мелких сыров. Сырную массу плавят, охлаждают, а плавленый сыр подвергают созреванию при 12-16°С в течение 10-20 дней. 4 з.п. ф-лы, 1 табл.

| Способ производства плавленого сыра | 1983 |

|

SU1223878A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-08-15—Публикация

1991-12-29—Подача