Изобретение относится к производству полимерных пленок и может использоваться для рекуперации летучих растворителей, удаляемых в процессе пленкообразования.

Известна конденсационная установка к отливочной машине, содержащая вентиляторы, конденсаторы, калориферы (см. Подгородецкий Е.К. Технология производства пленок из высокомолекулярных соединений, М., Искусство, 1953, с. 131).

Паровоздушная смесь из сушильного канала отливочной машины подается вентилятором в теплообменник. Проходя по трубкам теплообменника, паровоздушная смесь охлаждается до 0 - -10оС за счет холодного воздуха, идущего из конденсатора и проходящего между трубками.

Недостатком известной установки является большая поверхность теплообменника (примерно равная поверхности конденсатора), что является следствием малого значения величины коэффициента теплообменника (3-4 Вт/м2 К) от холодного потока воздуха к стенке трубки и от нее к паровоздушной смеси. Поэтому увеличение производительности отливочной машины ограничивается габаритами конденсаторов и большой массой.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является конденсационная установка к ленточной отливочной машине, содержащая вентиляторы, конденсатор и калорифер, соединенные трубопроводами с верхним и нижним каналами отливочной машины (см. авт.св. СССР N 1234204, кл. B 29 C 41/46, 1986).

Недостатком известной установки является то, что паровоздушная смесь из сушильного канала отливочной части машины подается на всасывание в вентилятор, а затем под напором с температурой 40-50оС подается в конденсатор. В данной установке использована двухступенчатая, последовательно связанная по ходу паровоздушной смеси система конденсаторов, в первой ступени которой происходит охлаждение и частичная конденсация паров растворителя, во второй ступени - более полная конденсация. Это приводит к ограничению повышения производительности отливочной машины, так как требует при этом повышения габаритов конденсатора и его металлоемкости.

Задачей изобретения является увеличение производительности установки.

Поставленная задача достигается тем, что в конденсационной установке к ленточной отливочной машине, содержащий вентиляторы, конденсаторы и калориферы, соединенные трубопроводами с верхним и нижним каналами отливочной машины, согласно изобретению установлены вихревой аппарат смешения и дополнительный вентилятор, всасывающая линия которого соединена с нижним сушильным каналом, нагнетательная - с тангенциальным входным патрубком вихревого аппарата и входным патрубком верхнего сушильного канала, выходной патрубок которого соединен с осевым входным патрубком вихревого аппарат, а выходной конец первого аппарата соединен с входом в конденсатор.

Увеличение степени конденсации паров растворителя достигается за счет того, что в установленном перед конденсатором, по ходу паровоздушной смеси, вихревом аппарате смешения контактным путем взаимодействуют потоки нагретой паровоздушной смеси при 40-50оС, отсасываемый от нагнетательной линии вентилятора.

В результате смешения различных потоков температура паровоздушной смеси снижается до 5-6оС, на поверхность конденсатора, на вход подается с более высокой скоростью более холодный поток, чем в прототипе. Одновременно за счет введения в линию отсоса воздуха из нижнего сушильного канала дополнительного вентилятора конденсационная установка согласно изобретению позволяет увеличить скорость движения потока в нижнем сушильном канале отливочной машины, с 1,3 до 2,5-3,0 м/с, сохраняя скорость потока в верхнем сушильном канале 0,5-0,7 м/с. Независимая система регулирования скоростью движения паровоздушной смеси в обоих сушильных каналах отливочной машины позволяет за счет увеличения интенсивности теплообмена от потока и к пленке ускорить процесс сушки и увеличить производительность установки и отливочной машины по предлагаемому изобретению.

Кроме того, при нагнетании паровоздушной смеси в вихревой аппарат смешения и далее в конденсатор величина разрежения в нем уменьшается, что в свою очередь понижает величину присоса воздуха из атмосферы. По технологии в паровоздушную смесь подается азот поддержания концентрации кислорода не выше 12% . Уменьшение присоса воздуха из атмосферы позволяет снизить количество азота, подаваемого в поток паровоздушной смеси, что энергетически выгодно.

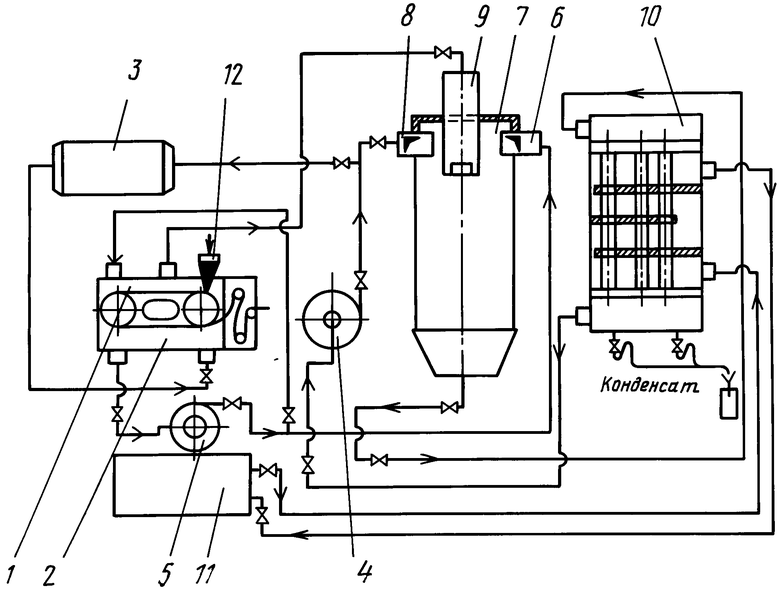

На чертеже изображена принципиальная схема конденсационной установки.

Конденсационная установка предназначена к отливочной машине, содержащей верхний 1 и нижний 2 сушильные каналы. Нижний сушильный канал 2 нагнетальной линией соединен воздуховодом с калорифером 3 м с нагнетательной линией вентилятора. Отсасывающая линия нижнего сушильного канала 2 соединена со всасывающей линией дополнительного вентилятора 5, нагнетательная линия которого связана воздуховодом с входом в верхней сушильный канал 1 и с тангенциальным патрубком 6 в вихревой аппарат смешения 7. Тангенциальный патрубок 8 вихревого аппарата 7 связан воздуховодом с нагнетательной линией вентилятора 4. Осевой патрубок 9 связан воздуховодом с выходом из верхнего сушильного канала 1. Выходной открытый конец вихревого аппарата смешения 7 связан воздуховодом со входом конденсатора 10. Выход паровоздушной смеси из конденсатора 10 связан со всасывающей линией вентилятора 4. Межтрубное пространство конденсатора 10 соединяется трубопроводом входа и выхода рассола с холодильной станцией 11. Приготовленный раствор для отлива основы подается в фильеру 12 отливочной машины.

Конденсационная установка работает следующим образом.

Паровоздушная смесь из сушильных каналов 1 и 2 отливочной машины подается во всасывающие линии вентиляторов 4 и 5, а затем под напором вентиляторов перемещается в тангенциальные патрубки 6 и 8 вихревого аппарата смещения 7, закручивается в кольцевом пространстве и перемещается к выходному концу. При этом через осевой патрубок 9 отсасывается паровоздушная смесь из верхнего сушильного канала 1 отливочной машины. Проходя далее по трубкам конденсатора 10, паровоздушная смесь охлаждается от 5-6 до -13оС за счет холода рассола, идущего из холодильной станции 1 с температурой -23оС и проходящего между трубками противотоком с паровоздушной смесью. При охлаждении паровоздушной смеси в конденсаторе 10 до температуры (-12)-(-15)оС, происходит полная конденсация паров растворителей. Из конденсатора 10 охлажденный воздух подается по воздуховоду во всасывающую линию вентилятора 4, на нагнетательной линии которого он разделяется на два потока. Один поток подается в вихревой аппарат смешения 7 через тангенциальный патрубок 8, другой проходит через калорифер 3, подогревается до 80-100оС и проходит в нагнетательный патрубок нижнего сушильного канала 2. Из выходного патрубка нижнего сушильного канала 2 воздух подается во всасывающую линию дополнительного вентилятора 5, на нагнетательной линии которого он разделяется на два потока. Один поток подается в вихревой аппарат смешения 7 через тангенциальный патрубок 6, другой проходит в нагнетательный патрубок верхнего сушильного канала 1.

Дополнительно установленный вентилятор 5 за счет разрежения, создаваемого в нижнем сушильном канале 2, увеличивает скорость движения паровоздушной смеси в сечении канала с 1,3 до 2-2,5 м/с.

Скорость сушки пленкообразующего раствора, наносимого на зеркальный слой ленты машины, определяется выражением

U =  ,, где W - количество испаряемых растворителей;

,, где W - количество испаряемых растворителей;

F - площадь испарения;

τ - время испарения.

Скорость движения ленты V отливочной машины, т.е. ее производительность, связаны с количеством испаряемых растворителей W следующим выражением

V =  , (1) где βp - коэффициент массообмена;

, (1) где βp - коэффициент массообмена;

Рнас - давление насыщенных паров растворителей при tч;

Ро - давление паров растворителей в пароазотной смеси;

t2 - температура теплоносителя в сушильном канале;

l - длина активной части ленты;

b - ширина формирующейся пленки или

V =  =

=  , (2) где W/l - удельная норма растворителей на погонный метр пленки (кг/п.м.), зависящая от сорта пленки, толщины основы, скорости движения ленты.

, (2) где W/l - удельная норма растворителей на погонный метр пленки (кг/п.м.), зависящая от сорта пленки, толщины основы, скорости движения ленты.

Для увеличения производительности отливочной машины при заданной ее длине l = const необходимо увеличить полноту возврата растворителей, а это можно обеспечить только за счет более высокой степени конденсации паров растворителей в конденсаторах. Уравнение (2) выражает зависимость, связывающую скорость отлива машины со скоростью испарения паров растворителя со свободной поверхности пленки.

В свою очередь увеличение скорости движения ленты приводит к увеличению удельной нормы растворителей W/l; согласно уравнению (2) в этом случае необходимо увеличение величины скорости сушки U или коэффициента массообмена βp , где диффузионный критерий Нуссельта NuDопределяется выражением NuD=  (3) или NuD=0.018 Re0.8·Pz

(3) или NuD=0.018 Re0.8·Pz ; Rl =

; Rl =  ; (5)

; (5)

PSD - диффузионное число Прандтля;

Rl - число Рейнольдса;

dэ - эквивалентный диаметр сушильного канала;

Кр - коэффициент диффузии;

V - скорость движения паровоздушной смеси в канале;

ν - кинематическая вязкость протока паровоздушной смеси.

Уравнения (3) - (5) показывают, что для увеличения коэффициента массообмена βp в сушильном канале отливочной машины необходимо увеличить скорость движения паровоздушной смеси v.

В изобретении установкой дополнительного вентилятора 5 увеличивается скорость движения паровоздушной смеси в нижнем сушильном канале 2, что обеспечивает повышение скорости сушки пленки и в конечном счете приводит к увеличению производительности отливочной машины.

В данной конденсационной установке более высокая степень конденсации паров растворителей (с 70 до 92%) позволяет увеличить скорость движения ленты отливочных машин в 1,7 раза. На отливочных машинах с длиной ленты 28-30 м скорость движения ленты увеличивается с 2,1 до 3,7 м/мин, т.е. производительность отливочных машин увеличивается приблизительно в 1,7 раза при одинаковых геометрических параметрах.

Таким образом, предлагаемое изобретение за счет снижения температуры паровоздушной среды перед конденсатором увеличивают полноту конденсации растворителей, что в конечном счете приводит к повышению производительности отливочной машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРИАЦЕТАТЦЕЛЛЮЛОЗНОЙ ОСНОВЫ КИНОФОТОМАТЕРИАЛОВ | 1991 |

|

SU1820591A1 |

| Конденсационная установка | 1984 |

|

SU1234204A1 |

| Устройство для получения полимерных пленок | 1988 |

|

SU1740186A1 |

| Устройство для подачи теплоносителя в ленточную отливочную машину | 1987 |

|

SU1545446A1 |

| КОНДЕНСАТООТВОДЧИК | 1991 |

|

RU2011918C1 |

| Устройство для изготовления пленок из полимерных материалов | 1987 |

|

SU1740193A1 |

| Устройство для получения полимерных пленок | 1987 |

|

SU1740185A1 |

| Способ управления процессом формования полимерных материалов | 1981 |

|

SU1004492A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛСТЕАРАТА | 1991 |

|

RU2083551C1 |

| Устройство для обработки воздуха | 1989 |

|

SU1716267A1 |

Использование: рекуперация летучих растворителей в ленточных отливочных машинах для производства полимерных пленок. Сущность изобретения: конденсационная установка к ленточной отливочной машине снабжена вихревым аппаратом смешения и дополнительным вентилятором. Всасывающая линия последнего соединена с нижним сушильным каналом. Нагнетательная соединена с тангенциальным входным патрубком вихревого аппарата и входным патрубком верхнего сушильного канала. Выходной патрубок верхнего канала соединен с осевым входным патрубком вихревого аппарата. Выходной конец его соединен с входом в конденсатор. Это позволяет увеличить степень конденсации паров растворителя за счет наличия вихревого аппарата, увеличить скорость движения потока в нижнем сушильном канале и повысить производительность отливочной машины. 1 ил.

КОНДЕНСАЦИОННАЯ УСТАНОВКА К ЛЕНТОЧНОЙ ОТЛИВОЧНОЙ МАШИНЕ, содержащая вентиляторы, конденсатор и калорифер, соединенные трубопроводами с верхним и нижним каналами отливочной машины, отличающаяся тем, что она снабжена вихревым аппаратом смешения с тангенциальным и осевым входными патрубками и дополнительным вентилятором, при этом всасывающая линия дополнительного вентилятора соединена с нижним сушильным каналом, нагнетательная - с тангенциальным входным патрубком вихревого аппарата и входным патрубком верхнего сушильного канала, выходной патрубок которого соединен с осевым входным патрубком вихревого аппарата, а выходной конец вихревого аппарата соединен с входом конденсатора.

| Конденсационная установка | 1984 |

|

SU1234204A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1994-08-15—Публикация

1992-07-21—Подача