Изобретение относится к способам управления технологическими про цесеа1«н в производстве химических волоком и касается процесса формования полимерных материалов.

Известен способ управления процессом формования полимерных материалов, СОСТОЯ1191Й в том, что измеряют температуру газо-воздушной струи, подаваемой в отливочную часть машины, и регулируют ее в зависимости от отклонения измеренного значения температу ры от згщанного Cl ..

Недостатком этого способа является неравномерность свойств пленок, связанная с недостаточным качеством управления процессом.

Цель изобретения - повншение качества управления процессом формования полимерных материалов.

Поставленная цель достигается тем, что в способе управления процессом . формования полимерных материалов, состоящем в том, что измеряют температуру газо-воздушной струи, подаваемой в отливочную часть машины, и регулируют ее в зависимости от отклонения измеренного значения температуры от заданного, измеряют содержание органических растворителей в полимерном

материале на выходе отливочной части машины и корректируют температу,ру паро-газовой смеси в зависимости от измеренного содержания органических растворителей в полимерном материале.

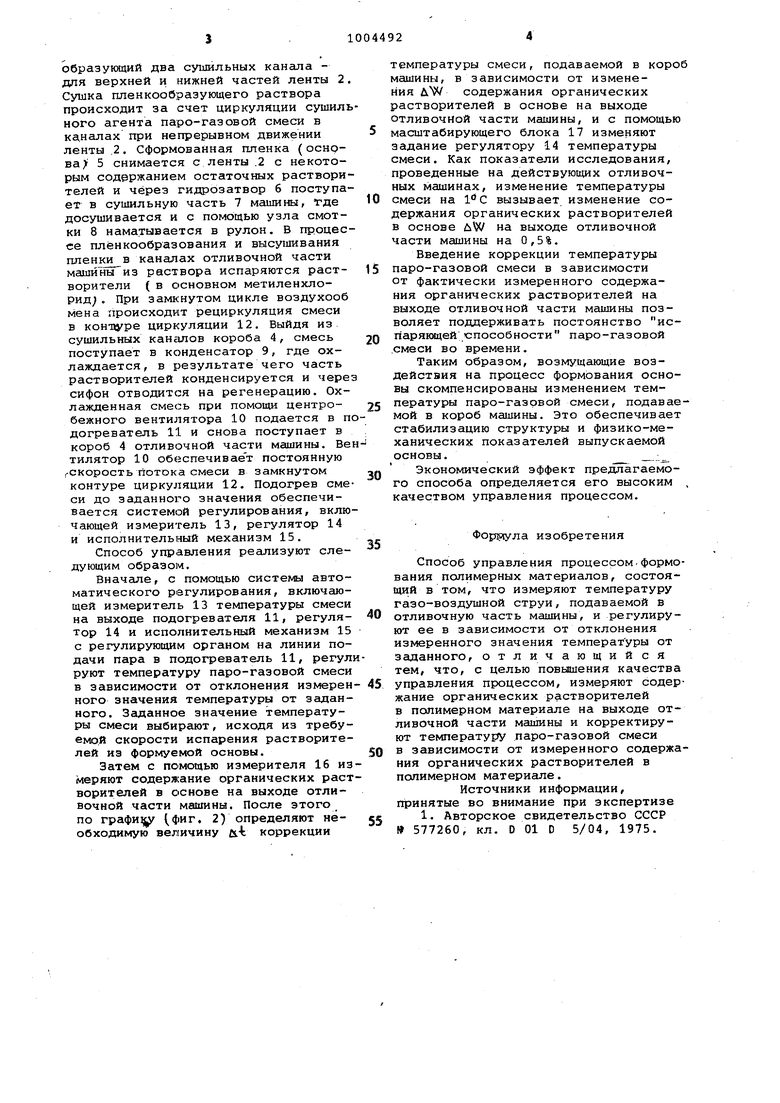

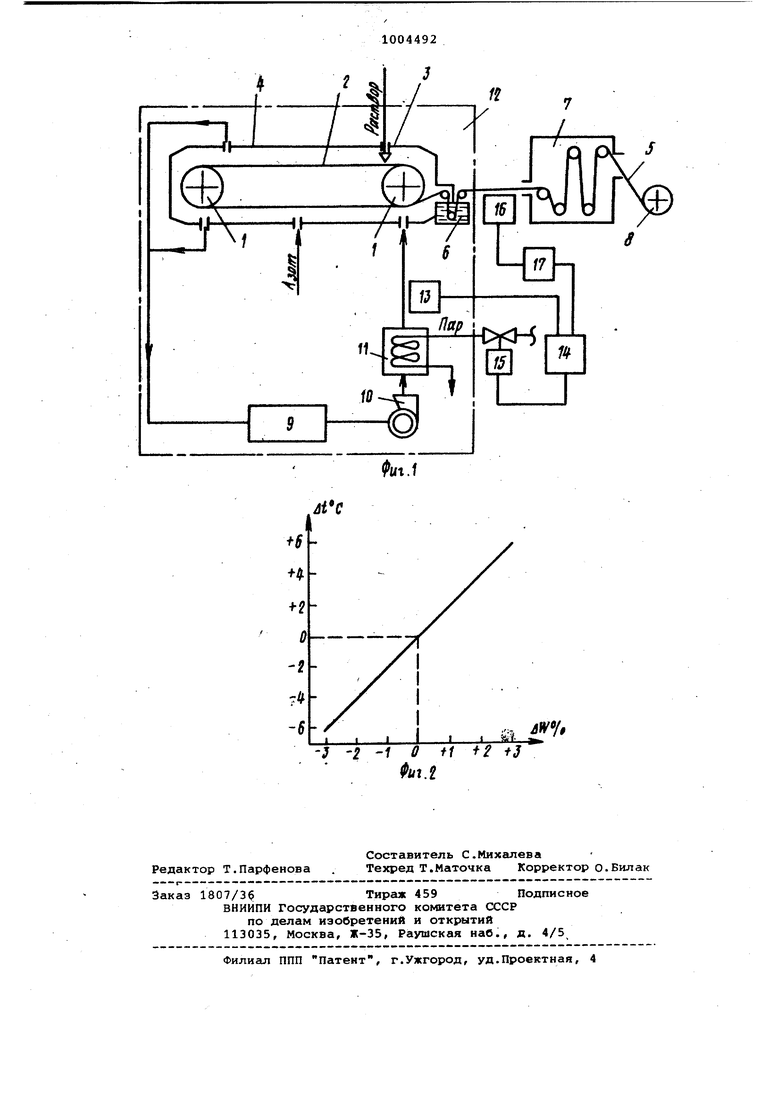

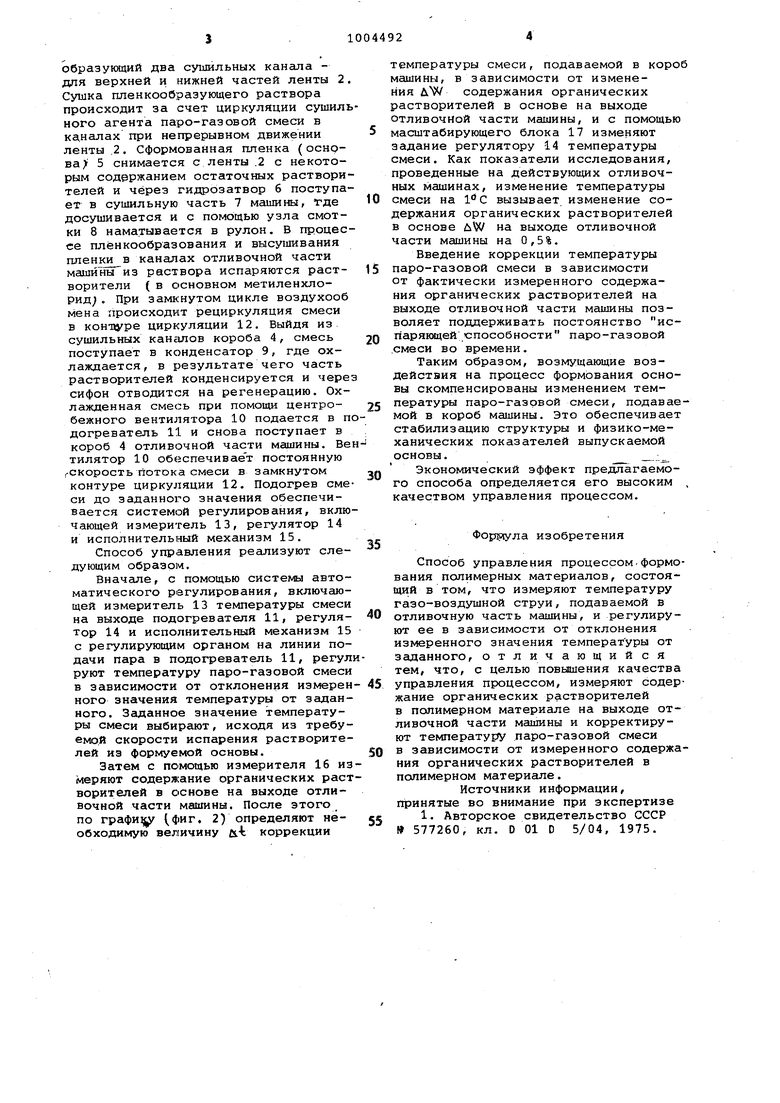

На фиг. 1показана схема ленточной отливочной машины для производства основы кинофотогшенок и систе10ма управления, реализующая способ, на фиг. 2 - зависимость величины не обходиьюго изьюнения Д-1;;. температуры паро-газовой смеси, подаваемой в короб отливочной макшны, в зави15симости от изменения &W содержания органических растворителей в основе , на выходе отливочной части машины, технологического процесса. ,

Ленточная отливочная машина

20 V фиг. 1 ) состоит из отливочной части, сушильной части и узла смотки. Отливочная часть машины состоит из двух барабанов 1, на которые натянута бесконечнгш металлическая лента 2.

25 Для нанесения на поверхность ленты 2 слоя пленкообразующего раствора имеется щелевая фильера 3, в которую раствор поступает из бакатермостата. Отливочная часть маши30ны заключена в герметичный короб 4, Образующий два сушильных канала для верхней и нижней частей ленты 2 Сушка пленкообразующего раствора происходит за счет циркуляции сушиль ного агента паро-газовой смеси в каналах при непрерывном движении ленты ,2. Сформованная пленка ( основа 5 снимается с ленты .2 с некоторым содержанием остаточных раствори телей и через гидрозатвор 6 поступает в сушильную часть 7 машины, где досушивается и с помощью узла смотки 8 наматывается в рулон. В процес се плёнкообразования и высушивания пленки в каналах отливочной части машины из раствора испаряются растворители ( в основном метиленхлорид. При замкнутом цикле воздухооб мена происходит рециркуляция смеси в KOHittpe циркуляции 12, Выйдя из сушильных кансшов короба 4, смесь поступает в конденсатор 9, где охлаждается, в результате чего часть растворителей конденсируется и чере сифон отводится на регенерацию. Охлажденная смесь при помощи центробежного вентилятора 10 подается в п догреватель 11 и снова поступает в короб 4 отливочной части машины. Ве тилятор 10 обеспечивает постоянную (скорость потока смеси в замкнутом контуре циркуляции 12. Подогрев сме си до заданного значения обеспечивается системой регулирования, вклю чающей измеритель 13, регулятор 14 и исполнительный механизм 15. Способ управления реализуют следующим образом. Вначале, с помощью система автоматического регулирования, включающей измеритель 13 температуры смеси на выходе подогревателя 11, регулятор 14 и исполнительный механизм 15 с регулирующим органом на линии подачи пара в подогреватель 11, регул руют температуру паро-газовой смеси в зависимости от отклонения измерен ного значения температуры от заданного. Заданное значение температуры смеси выбирают, исходя из требуемой скорости испарения растворителей из формуемой основы. Затем с помощью измерителя 16 из меряют содержание органических раст ворителей в основе на выходе отливочной части машины. После этого по графи фиг. 2) определяют необходимую величину fis.t коррекции температуры смеси, подаваемой в короб машины, в зависимости от изменения iiW содержания органических растворителей в основе на выходе отливочной части машины, и с помощью масштабирующего блока 17 изменяют задание регулятору 14 температуры смеси. Как показатели исследования, проведенные на действующих отливочных машинах, изменение температуры смеси на вызывает изменение содержания органических растворителей в основе AW на выходе отливочной части машины на 0,5%. Введение коррекции температуры паро-газовой смеси в зависимости от фактически измеренного содержания органических растворителей на выходе отливочной части машины позволяет поддерживать постоянство испарякнцей способности паро-газовой .смеси во времени. Таким образом, возмущающие воздействия на процесс формования основы скомпенсированы изменением температуры паро-газовой смеси, подаваемой в короб машины. Это обеспечивает стабилизацию структуры и физико-механических показателей выпускаемой основы.1 Экономический эффект предлагаемого способа определяется его высоким , качеством управления процессом. Формула изобретения Способ управления процессом-формования полимерных материалов, состоящий в том, что измеряют температуру гаэо-воздушной струи, подаваемой в отливочную часть машины, и регулируют ее в зависимости от отклонения измеренного значения температуры от заданного, отличающийся тем, что, с целью повышения качества управления процессом, измеряют содержание органических растворителей в полимерном материале на выходе отливочной части машины и корректируют температуру паро-газовой смеси в зависимости от измеренного содержания органических растворителей в полимерном материале. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 577260, кл. D 01 D 5/04, 1975.

viz

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления формованием изделий из триацетата целлюлозы | 1981 |

|

SU952888A1 |

| Способ управления формованием триацетатной основы кинофотопленок | 1980 |

|

SU931833A1 |

| Способ управления процессом формования полимерных материалов | 1988 |

|

SU1666318A1 |

| Способ управления формованием изделий из триацетата целлюлозы | 1981 |

|

SU953023A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРИАЦЕТАТЦЕЛЛЮЛОЗНОЙ ОСНОВЫ КИНОФОТОМАТЕРИАЛОВ | 1991 |

|

SU1820591A1 |

| КОНДЕНСАЦИОННАЯ УСТАНОВКА К ЛЕНТОЧНОЙ ОТЛИВОЧНОЙ МАШИНЕ | 1992 |

|

RU2017618C1 |

| Устройство для получения полимерных пленок | 1988 |

|

SU1740186A1 |

| Способ получения триацетатцеллюлозной пленки и технологическая линия для получения триацетатцеллюлозной пленки | 1980 |

|

SU903370A1 |

| Устройство для изготовления пленок из полимерных материалов | 1987 |

|

SU1740193A1 |

| Конденсационная установка | 1984 |

|

SU1234204A1 |

s +1+2 D

-г

-6

-j -2 1 0 f1 2 fj .2

Авторы

Даты

1983-03-15—Публикация

1981-06-23—Подача