Изобретение относится к области производства полимерных пленок и может быть использовано для рекуперации летучих растворителей, удаляемых в процессе пленкооб- разования.

Цель изобретения - повышение производительности установки путем увеличения степени конденсации паров растворителей.

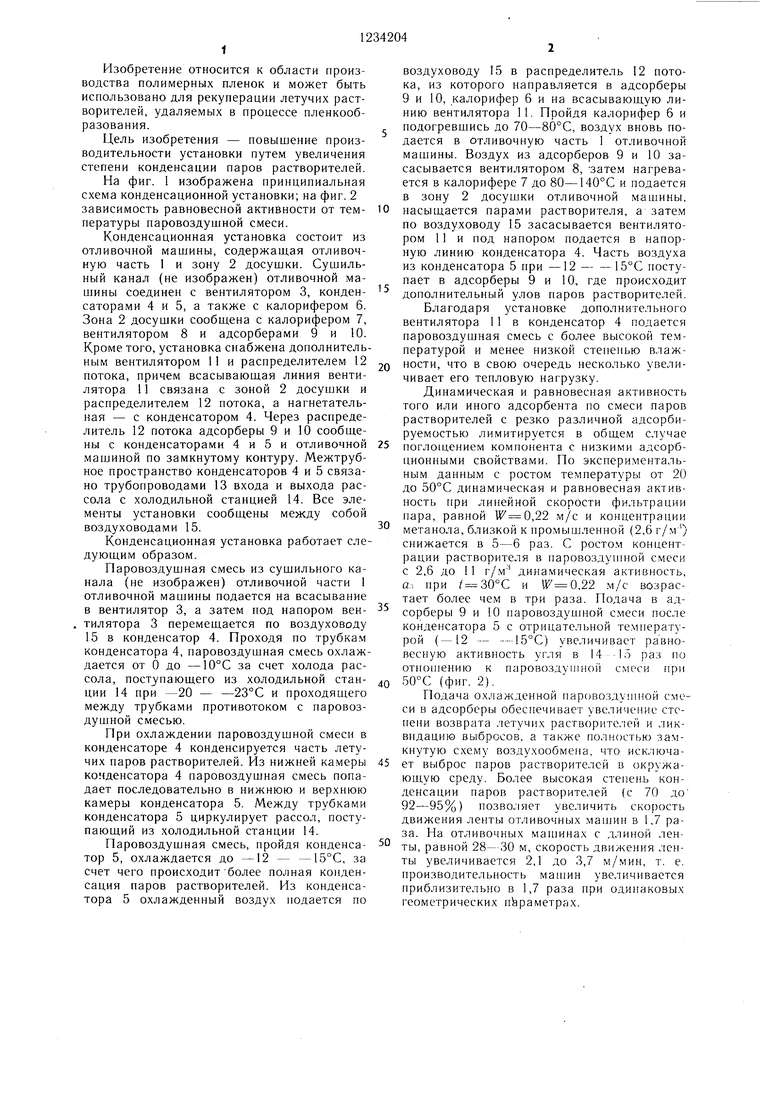

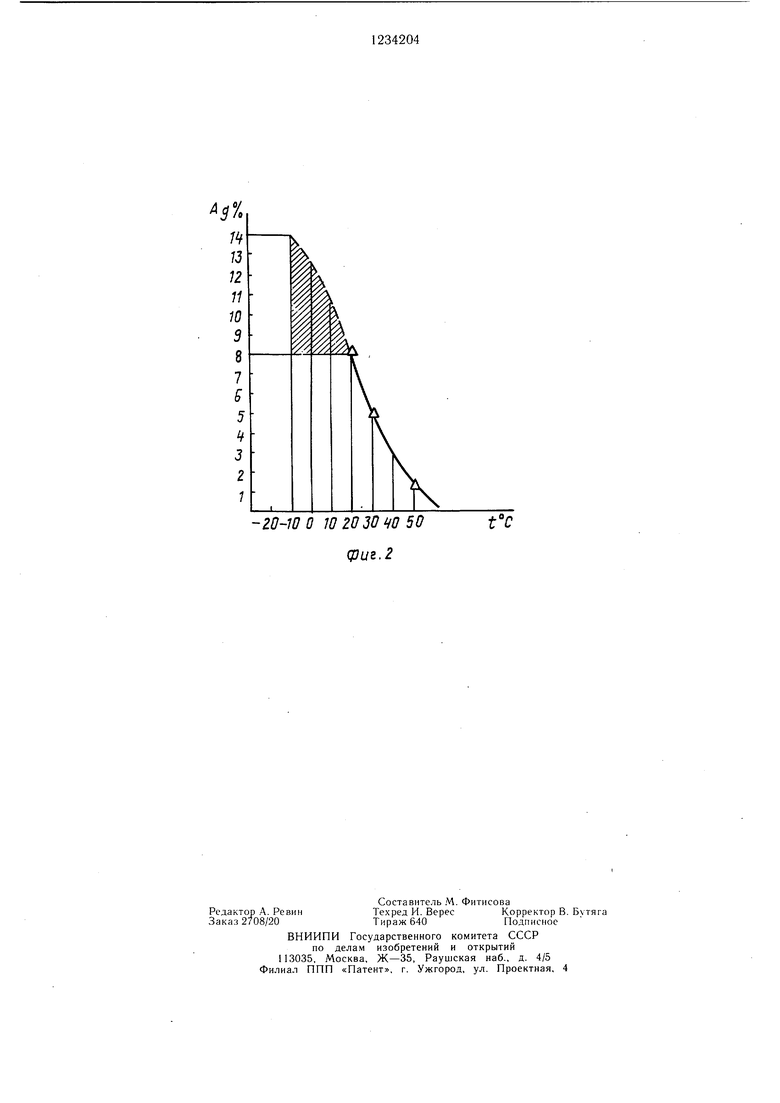

На фиг. 1 изображена принципиальная схема конденсационной установки; на фиг. 2 зависимость равновесной активности от тем- пературы паровоздушной смеси.

Конденсационная установка состоит из отливочной машины, содержащая отливочную часть 1 и зону 2 досушки. Сушильный канал (не изображен) отливочной машины соединен с вентилятором 3, конден- саторами 4 и 5, а также с калорифером 6. Зона 2 досушки сообщена с калорифером 7, вентилятором 8 и адсорберами 9 и 10. Кроме того, установка снабжена дополнительным вентилятором 11 и распределителем 12 потока, причем всасывающая линия вентилятора 11 связана с зоной 2 досушки и распределителем 12 потока, а нагнетательная - с конденсатором 4. Через распределитель 12 потока адсорберы 9 и 10 сообщены с конденсаторами 4 и 5 и отливочной машиной по замкнутому контуру. Межтрубное пространство конденсаторов 4 и 5 связано трубопроводами 13 входа и выхода рассола с холодильной станцией 14. Все элементы установки сообщены между собой воздуховодами 15.

Конденсационная установка работает следующим образом.

Паровоздушная смесь из сушильного канала (не изображен) отливочной части 1 отливочной машины подается на всасывание в вентилятор 3, а затем нод напором вен- тилятора 3 перемещается по воздуховоду 15 в конденсатор 4. Проходя по трубкам конденсатора 4, паровоздушная смесь охлаждается от О до -10°С за счет холода рассола, поступающего из холодильной стан- ции 14 при -20 - -23°С и проходящего между трубками противотоком с паровоздушной смесью.

При охлаждении паровоздушной смеси в конденсаторе 4 конденсируется часть летучих паров растворителей. Из нижней камеры конденсатора 4 паровоздушная смесь попадает последовательно в нижнюю и верхнюю камеры конденсатора 5. Между трубками конденсатора 5 циркулирует рассол, поступающий из холодильной станции 14.

Паровоздушная смесь, пройдя конденса- тор 5, охлаждается до -12 - -15°С, за счет чего происходит более полная конденсация паров растворителей. Из конденсатора 5 охлажденный воздух подается по

воздуховоду 15 в распределитель 12 потока, из которого направляется в адсорберы 9 и 10, калорифер 6 и на всасывающую линию вентилятора 11. Пройдя калориф ер б и подогревщись до 70-80°С, воздух вновь подается в отливочную часть 1 отливочной . Воздух из адсорберов 9 и 10 засасывается вентилятором 8, затем нагревается в калорифере 7 до 80-140°С и подается в зону 2 досушки отливочной машины, насыщается парами растворителя, а затем по воздуховоду 15 засасывается вентилятором 11 и под напором подается в напорную линию конденсатора 4. Часть воздуха из конденсатора 5 при -1215°С поступает в адсорберы 9 и 10, где происходит дополнительный улов паров растворителей.

Благодаря установке дополнительного вентилятора 11 в конденсатор 4 подается паровоздушная смесь с более высокой температурой и менее низкой степенью влажности, что в свою очередь несколько уЕзели- чивает его тепловую нагрузку.

Динамическая и равновесная активность того или иного адсорбента по смеси паров растворителей с резко различной адсорби- руемостью лимитируется в общем случае поглощением компонента с низкими адсорбционными свойствами. По экспериментальным данным с ростом температуры от 20 до 50°С динамическая и равновесная активность при линейной скорости фильтрации пара, равной ,22 м/с и концентрации метанола, близкой к промышленной (2,6 г/м ) снижается в 5-6 раз. С ростом концентрации растворителя в паровоздуп1ной смеси с 2,6 до 11 г/м динамическая активность, ш при и ,22 м/с возрастает более чем в три раза. Подача в адсорберы 9 и 10 Г1аровоздуп1ной смеси после конденсатора 5 с отрицательной температурой (-12 --- - 15°С) увеличивает равновесную активность угля в 14-15 раз по отношению к паровоздушной смеси при 50°С (фиг. 2).

Подача охлажденной паровоздушной смеси в адсорберы обеспечивает увеличение сте- пепи возврата летучих растворителей и ликвидацию выбросов, а также полностью замкнутую схему воздухообмена, что исключает выброс паров растворителей в окружающую среду. Более высокая степень конденсации паров растворителей (с 70 до 92-95%) позволяет увеличить скорость движения ленты отливочных машин в 1,7 раза. На отливочных машинах с длиной ленты, равной 28-30 м, скорость движения ленты увеличивается 2,1 до 3,7 м/мин, т. е. производительность увеличивается приблизительно в 1,7 раза при одинаковых геометрических параметрах.

-ZQ-W О W 20 30 40 50 (puz.2

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНДЕНСАЦИОННАЯ УСТАНОВКА К ЛЕНТОЧНОЙ ОТЛИВОЧНОЙ МАШИНЕ | 1992 |

|

RU2017618C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРИАЦЕТАТЦЕЛЛЮЛОЗНОЙ ОСНОВЫ КИНОФОТОМАТЕРИАЛОВ | 1991 |

|

SU1820591A1 |

| Способ рекуперации органических растворителей в машинах химчистки | 1987 |

|

SU1744159A1 |

| МАШИНА ДЛЯ ХИМИЧЕСКОЙ ЧИСТКИ ОДЕЖДЫ | 1991 |

|

RU2016944C1 |

| Машина для химической чистки текстильных изделий | 1985 |

|

SU1263733A1 |

| Устройство для получения полимерных пленок | 1988 |

|

SU1740186A1 |

| МАШИНА ДЛЯ ХИМИЧЕСКОЙ ЧИСТКИ ИЗДЕЛИЙ | 1991 |

|

RU2044806C1 |

| Машина для химической чистки текстильных изделий | 1989 |

|

SU1710617A1 |

| СПОСОБ РЕКУПЕРАЦИИ ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ ИЗ ПАРОВОЗДУШНОЙ СМЕСИ | 1991 |

|

RU2044558C1 |

| Машина для химической чистки текстильных изделий | 1981 |

|

SU1027305A1 |

| Брагинский Г | |||

| И | |||

| и др | |||

| Технология основы кинофотопленок и магнитных лент | |||

| Л.: Химия, 1980, с | |||

| Арматура для железобетонных свай и стоек | 1916 |

|

SU259A1 |

| Подгородецкий Е | |||

| К | |||

| Технология производства пленок из высокомолекулярных соединений | |||

| М.: Искусство, 1953, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

Авторы

Даты

1986-05-30—Публикация

1984-11-14—Подача