Предполагаемое изобретение относится к области машиностроения и, в частности, к покрытиям для защиты номинально-неподвижных вибронагруженных сочленений металл-металл, металл-полимерный композиционный материал (стеклопластик, стеклоуглепластик) от фреттинга, фреттинг-коррозии и усталостного разрушения в диапазоне температур -60-(+230оС).

Известно покрытие (патент США N 4465799 от 14.08.84) на основе эпоксифенольной композиции, в состав которого входят, масс. низкомолекулярная эпоксидная смола 54,9; фенолформальдегидная смола, модифицированная фурфуриловым спиртом 3,5; дибутилфталат 5,5; дисульфид молибдена 13,7; графит 8,2; двуокись титана 2,7; полиэтилен 5,5; триэтилентетрамин 6,0.

Покрытие такого состава имеет недостаточную фреттингостойкость при высоких температурах, не может применяться во всеклиматических условиях, имеет низкую прочность при сдвиге.

Наиболее близок к заявляемому состав для покрытия (авт. свид. СССР N 392079 от 27.07.73 С 08 L 61/14), мас.

1. Наполнитель: дисульфид молибдена и (или) графит 10-12,5.

2. Связующее, включающее фенолфурилформальдегидную смолу 11,1-17,8 поливинилацеталь 1,7-2,7 эпоксидную смолу 4,3-6,8 диоктилсебацинат 1,7-2,7

3. Растворитель: спирто-ацетоновая смесь 1:1 до 100%

Покрытие такого состава имеет существенные недостатки: низкую фреттингостойкость в интервале температур от -60 до +200оС, недостаточную прочность при сдиге, низкий модуль упругости.

Целью изобретения является повышение фреттингостойкости покрытия, прочности при сдвиге, модуля упругости и расширение температурного диапазона работоспособности.

Поставленная цель достигается тем, что состав для получения фреттингостойкого покрытия, включающий эпоксидную диановую смолу высокомолекулярную, фенольную смолу, дисульфид молибдена, графит, органический растворитель, содержит в качестве фенольной смолы фенолформальдегидную резольную смолу, в качестве растворителя ксилол или сольвент и 2-этоксиэтанол, в качестве графита высокодисперсный малозольный сухой графит в виде коллоидно-графитового препарата С-1 и дополнительно эпоксидную низкомолекулярную диановую смолу, алкидную глифталевую смолу, фосфорную кислоту и 1,7-бис-оксиметилкарборан при следующем соотношении компонентов, мас.

Эпоксидная высокомолекулярная диановая смола 2,0-16,0

Эпоксидная низкомолекулярная диановая смола 0,05-1,0

Фенолформальдегидная резольная смола 1,0-8,0

Алкидная глифтале- вая смола 0,05-1,0

Дисульфид молиб- дена 6,0-20,0

Коллоидно-графитовый препарат 0,9-14,0 Фосфорная кислота 0,01-0,3 Ксилол или сольвент 0,03-1,5

1,7-Бисоксиметилкар- боран 1,5-2,6 2-Этоксиэтанол До 100

П р и м е р. Для изготовления составов для покрытия применялись следующие продукты:

1. Эпоксидная диановая смола марки Э-05К ТУ 6-10-1423-83 с молекулярной массой MN 2500-3500 или Э-04КР ТУ 6-10-1797-85 с молекулярной массой MN 3000-4000.

2. Эпоксидная диановая смола марки Э-40 ОСТ 6-10-416-77 с молекулярной массой MN 500-600 или ЭД-16 ГОСТ 10587-84 с молекулярной массой MN 480-540.

3. Фенолформальдегидная смола резольного типа марки ФПФ-1, ТУ 6-10-681-84, представляющая собой продукт поликонденсации фенола и п-третбутилфенола с формальдегидом при содержании метилольных групп 6-18% на 100% смолу, или ФКФ-4 ТУ 6-10-1736-84, представляющая собой продукт поликонденсации фенола и о-крезола с формальдегидом. Мольное соотношение формальдегида и фенолов при синтезе 2:1, условная вязкость по вискозиметру ВЗ-246 90-180 с, содержание нелетучих веществ 54-61% свободного фенола 5%

4. Алкидная глифталевая смола в виде лаков ГФ-019 или ГФ-070. Лак ГФ-019 СТП 6-10-200-281-88 представляет собой раствор кислой высыхающей глифталевой смолы в ксилоле. Смола изготовлена на смеси подсолнечного или тунгового масел в соотношении 1:1, жирность 58,3% масс. кислотное число 45-60 мгКОН/г.

Лак ГФ-070 ТУ 6-10-929-75, массовая доля нелетучих веществ 40-44, растворитель ксилол или сольвент. Смола изготовлена на смеси льняного и тунгового масел в соотношении 1:1, жирность 49,4% масс. кислотное число 20 мгКОН/г.

5. Дисульфид молибдена марки ДМ-1 ТУ 48-19-133-85.

6. Препарат коллоидно-графитовый сухой марки С-1 ОСТ 6-08-431-75 из термографита или естественного графита, представляющий собой высокодисперсный малозольный сухой графит с основным размером частиц до 4 мкм, содержанием золы не более 0,8%

7. Фосфорная кислота ГОСТ 10673-76.

8. Ксилол каменноугольный ГОСТ 9949-76, сольвент ГОСТ 10214-78 или ГОСТ 1928-79.

9. 1,7-Бисоксиметилкарборан марки м-Д-18 ТУ 6-02-1351-80.

10. 2-Этоксиэтанол ТУ 6-09-011-2027-87 или ГОСТ 8313-88.

К 20 мас. ч. 50%-ного раствора смолы Э-05К в 2-этоксиэтаноле добавляли 0,2 мас.ч. смолы Э-40, затем 4,0 мас.ч. смолы ФПФ-1 и 1,95 мас.ч. 1,7-бисоксиметилкарборана. Полученную смесь тщательно перемешивали, добавляли в нее 0,2 алкидной глифталевой смолы в виде лака ГФ-070. Количество добавляемого лака рассчитывали в зависимости от массовой доли нелетучих веществ в конкретной партии лака (40-44% ). Затем постепенно вводили 0,1 мас.ч. фосфорной кислоты. Перемешивание смеси продолжали в течение 30-40 мин до полной гомогенизации композиции, затем в растворе смол диспергировали 18,0 в.ч. дисульфида молибдена и 3,2 мас.ч. графита, добавив расчетное количество 2-этоксиэтанола (до 100%). Полученную суспензию наносили на образцы методом распыления, кистью или наливом и отверждали в виде пленки при температуре 200-210оС в течение 1 ч.

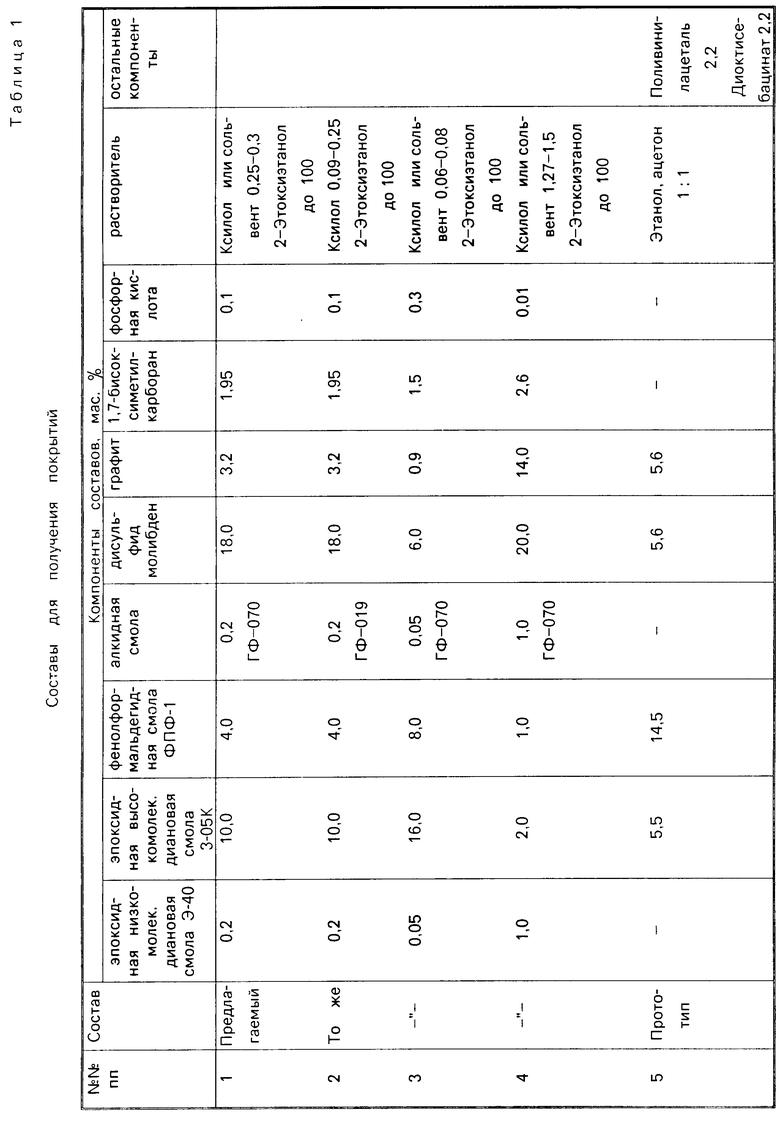

В табл. 1 представлены пять составов для покрытий, полученных по описанной технологии, из которых 1-4 заявляемые, а 5 прототип.

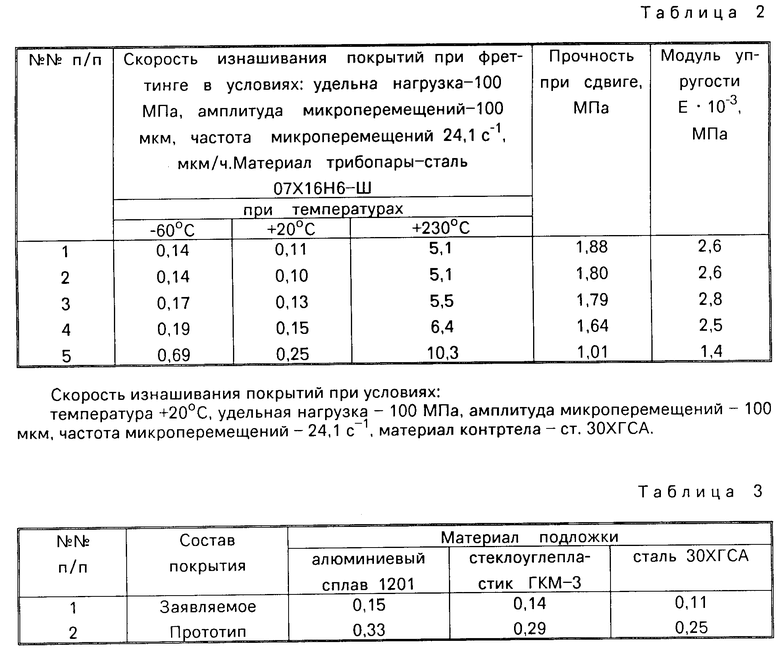

Экспериментальные исследования покрытий проводились при использовании идентичной подготовки поверхности, технологии нанесения и толщине покрытий. В табл. 2 представлены свойства покрытий. Фреттингостойкость покрытий характеризуется скоростью изнашивания покрытий при фреттинге. В табл. 3 приведены скорости изнашивания покрытия (состав 2 смолы Э-40, Э-05К, ФПФ-1, ГФ-019), а также прототипа на различных подложках. Режим отверждения покрытия на алюминиевом сплаве и стеклоуглепластике (160±5)оС, 3 ч.

Из табл. 2 видно, что покрытия на основе предлагаемых составов обладают наименьшей скоростью изнашивания при фреттинге в условиях высокого нагружения в интервале температур от -60 до +230оС и соответственно, по ресурсу в условиях фреттинга в 2-4 раза превосходят известные составы.

Кроме того, покрытия предлагаемых составов обладают более высокими механическими свойствами. Так, прочность предлагаемого покрытия при сдвиге в 1,8 раза, модуль упругости в 1,5 раза выше, чем у прототипа. Это позволяет использовать покрытия предлагаемого состава в сложнонагруженных сочленениях, подверженных не только тангенциальным, но и нормальным микроперемещениям, где, как известно, скорость фреттингизноса катастрофически велика.

Таким образом, предлагаемый состав имеет высокий уровень характеристик фреттингостойкости как при комнатной, пониженной, так и при повышенной температурах, на различных подложках, высокие прочность при сдвиге и модуль упругости.

Вышеизложенное позволяет рекомендовать покрытия для применения в узлах конструкций летательных аппаратов с целью повышения технического ресурса и надежности изделий новой техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННОЕ ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 1992 |

|

RU2017800C1 |

| СОСТАВ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2009 |

|

RU2412276C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2017777C1 |

| Способ получения лакокрасочных материалов из водных суспензий пигментов | 1980 |

|

SU1028700A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛЕ | 2006 |

|

RU2331660C2 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ | 1993 |

|

RU2065468C1 |

| ГРУНТОВОЧНАЯ КОМПОЗИЦИЯ | 1989 |

|

SU1815982A1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОФОРЕТИЧЕСКОГО НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 1991 |

|

RU2028351C1 |

| ПОКРЫВНОЙ СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛА ОТ КОРРОЗИИ | 2008 |

|

RU2378304C1 |

| СИСТЕМА АНТИКОРРОЗИОННОГО ЛАКОКРАСОЧНОГО ПОКРЫТИЯ | 2014 |

|

RU2562280C1 |

Использование: машиностроение, защита номинально-неподвижных сочленений от фреттинга, фреттинг-коррозии и усталостного разрушения в диапазоне температур (-60) - (+230)°С. Сущность изобретения: эпоксидная высокомолекулярная диановая смола 2,0 - 16,0%, эпоксидная низкомолекулярная диановая смола 0,05 - 1,0%, фенолформальдегидная резольная смола 1,0 - 8,0%, алкидная гипфталевая смола 0,05 - 1,0%, дисульфид молибдена 6,0 - 20,0%, коллоидно-графитовый препарат С-1 0,9 - 14,0%, фосфорная кислота 0,01 - 0,3%, 1,7-бисоксиметилкарборан 1,5 - 2,6%, ксилол или сольвент 0,03 - 1,5%, 2-этоксиэтанол - остальное. В раствор эпоксидной высокомолекулярной диановой смолы в 2-этоксиэтаноле добавляют эпоксидную низкомолекулярную смолу, фенолформальдегидную резольную смолу и 1,7-бисоксиметилкарборан. Смесь перемешивают. Добавляют алкидную смолу и фосфорную кислоту. Перемешивают. Диспергируют дисульфид молибдена и графит (в виде коллоидно-графитового препарата С-1). Характеристики покрытия: прочность при сдвиге 1,88 МПа, модуль упругости при растяжении 2,8 МПа. Скорость изнашивания покрытия при P = 10 МПа, амплитуда микроперемещений = 100 мкм и частота микроперемещений = 24,1 Гц 0,14 мкм/г (при -60°С), 0,11 мкм/г (при 20°С), 5,1 мкм/г (при 230°С). 3 табл.

СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ФРЕТТИНГОСТОЙКОГО ПОКРЫТИЯ, включающий эпоксидную диановую высокомолекулярную смолу, фенольную смолу, дисульфид молибдена, графит, органический растворитель, отличающийся тем, что, с целью повышения фреттингостойкости, прочности при сдвиге, модуля упругости и расширения температурного диапазона работоспособности, он содержит в качестве фенольной смолы фенолформальдегидную резольную смолу, в качестве растворителя ксилол или сольвент и 2-этоксиэтанол, в качестве графита высокодисперсный малозольный сухой графит в виде коллоидно-графитового препарата С-1 и дополнительно эпоксидную низкомолекулярную диановую смолу, алкидную глифталевую смолу, фосфорную кислоту и 1,7-бис-оксиметилкароборан при следующем соотношении компонентов, мас.

Эпоксидная высокомолекулярная диановая смола 2,0 16,0

Эпоксидная низкомолекулярная диановая смола 0,05 1,0

Фенолформальдегидная резольная смола 1,0 8,0

Алкидная глифталевая смола 0,05 1,0

Дисульфид молибдена 6,0 20,0

Коллоидно-графитовый препарат 0,9 14,0

Фосфорная кислота 0,01 0,3

Ксилол или сольвент 0,03 1,5

1,7-Бис-оксиметилкарборан 1,5 2,6

2-Этоксиэтанол Остальное

| 1пйТРЙТНП-Т?ХНИ^^НЙн | 0 |

|

SU392079A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1994-10-15—Публикация

1989-12-11—Подача