Изобретение относится к целлюлозно-бумажной промышленности, в частности к способам получения бумаги для внутренних слоев декоративного бумажного слоистого пластика, содержащей фенолформальдегидную смолу.

Известен способ получения бумажного материала для внутреннего слоя декоративного бумажно-слоистого пластика, включающий введение в суспензию волокнистого полуфабриката дисперсии фенолформальдегидного связующего и частицы полиэтилена, отлив бумажного полотна и его сушку [1]

При этом полиэтилен вводят в количестве 6 50% от массы ФФС.

Известный способ является беспропиточным способом получения бумажного материала для внутренних слоев декоративного бумажно-слоистого пластика, при этом часть дисперсной ФФС заменена на дисперсный полиолефин.

Беспропиточный известный способ удобен с точки зрения технологии, однако использование дисперсий резолов связано с высокой остаточной токсичностью резолов.

Известен способ получения бумажного материала для изготовления пластика путем пропитки этой основы смесью резольной фенолформальдегидной смолы с порошком или зернами полиэтилена низкого давления [2]

Такая пропитка способствует повышению эластичности пластика, что приводит к возможности регулирования гибкости композита.

Однако пропитку в известном способе осуществляют низкомолекулярными резолами, что вызывает необходимость стадии предконденсации перед стадией отверждения.

Наиболее близким аналогом предлагаемому изобретению по технической сущности и достигаемому результату является способ получения бумажного материала для внутреннего слоя декоративного бумажно-слоистого пластика, включающий введение в суспензию волокнистого полуфабриката органического вещества, отлив бумажного полотна, сушку и обработку его резольной фенолформальдегидной смолой с последующим досушиванием полотна [3]

При этом в качестве органического вещества, вводимого в суспензию волокнистого полуфабриката, используют водорастворимые карбамидные смолы КС-11, КС-35, МКС-10П, а в качестве волокнистого полуфабриката используют целлюлозное волокно.

Бумажный материал, полученный известным пропиточным способом, обладает необходимыми прочностными свойствами.

Однако введение в бумагу-основу фенольного связующего путем пропитки связано с использованием дорогих трудносохнущих фенольных смол, требующих высоких затрат энергии, материальных и трудовых ресурсов.

Новым техническим результатом заявленного способа является снижение себестоимости материала за счет снижения расхода токсичной фенолформальдегидной смолы, при сохранении прочностных свойств бумажного материала.

При этом эквивалентно снижение расхода фенолформальдегидной смолы уменьшается выброс токсичного вещества в атмосферу.

Достигается новый технический результат тем, что в способе получения бумажного материала для внутреннего слоя декоративного бумажно-слоистого пластика, включающем введение в суспензию волокнистого полуфабриката органического вещества, отлив бумажного полотна, сушку и обработку его пропитывающим агентом на основе резольной фенол-формальдегидной смолы с последующим досушиванием полотна, в качестве органического вещества используют водонерастворимое органическое вещество, выбранное из группы, содержащей модифицированный гидролизный лигнин, полиэтилен высокой, средней и низкой плотности, полимер или сополимер на основе винилхлорида, преимущественно поливинилхлорид или сополимер винилхлорида и винилацетата, поливинилацеталь, преимущественно поливинилбутираль, сополимер ε -капролактама, гексаметилендиамина, адипиновой кислоты или себациновой кислоты, или их смеси, при этом указанное водонерастворимое органическое вещество вводят в количестве 0,05 3 мас.ч. на 1 мас.ч. пропитывающего агента.

При этом в качестве пропитывающего агента в предлагаемом техническом решении используют резольную фенолформальдегидную смолу или ее смесь с e -капролактамом или с продуктом конденсации e -капролактама с формальдегидом при их соотношении от 1:0,05 до 1:0,4, а в качестве волокнистого полуфабриката целлюлозное волокно (целлюлоза, древесная масса, макулатура), или его смесь с кожевенным, искусственным, синтетическим или минеральным волокном.

Предлагаемый способ сочетает аспекты пропиточной и беспропиточной технологии производства бумажного материала для внутреннего слоя декоративного бумажно-слоистого пластика. При этом часть связующего, вводимая при формовании бумажного полотна, представляет собой компонент-заменитель фенолформальдегидной смолы или пропитывающего агента на ее основе. т.е. пропитка ФФС или пропитывающим агентом на ее основе подвергают бумагу-основу, содержащую в качестве органического наполнителя связующего тот или иной заявленный заменитель фенолформальдегидной смолы.

При пропитке такая бумага-основа "добирает" фенолформальдегидную смолу или на ее основе пропитывающий агент до количества суммарного связующего, которое необходимо для внутренних слоев пластика, т.е. на 65 70 вес. волокнистой основы приходится 35 30 вес. композиционного связующего (органическое водонерастворимое вещество и фенолформальдегидная смола, при этом их соотношение может варьироваться от 0,05 мас.ч. до 3 мас.ч. на 1 мас.ч.).

Предлагаемый способ позволяет использовать в качестве заменителей фенолформальдегидной смолы дисперсные вещества в виде порошка, чешуек, фибридов или кусочков. Агрегатное состояние заменителя определяется его природной и происхождением, а также его подготовкой при введении в суспензию волокнистого полуфабриката.

Заявленные заменители фенолформальдегидной смолы являются промышленными отходами, поэтому дополнительным положительным эффектом является утилизация этих отходов при сохранении качества данного продукта и снижении используемого количества токсичной фенолформальдегидной смолы.

При использовании в качестве суспензии волокнистого полуфабриката, например суспензии смеси целлюлозного и коллагенового волокон, предлагаемый способ позволяет достичь их соотношения, соответственно от 1:1,1 до 1:2.

Однако для обеспечения необходимой прочности основы на стадии пропитки в отдельных случаях ее упрочняют путем введения в суспензию волокнистого полуфабриката от 1 до 7% акриловой эмульсии, преимущественно МБМ-3, или других карбоксилированных водонерастворимых сополимеров в виде латексов со степенью карбоксилирования 3 20%

При этом карбоксилированный сополимер на стадии бумагоделания и пропитки выполняет роль связующего, усиливающего бумажное полотно, а на стадии прессования выполняет роль компонента связующего, входя в состав заменителя ФФС. Композитное связующее, т.е. пополняется еще одним компонентом, количество же композитного связующего остается неизменным, и соотношение -наполнитель связующее не меняется также.

Пример 1. Способ получения бумажного материала для внутреннего слоя декоративного бумажно-слоистого пластика осуществляют следующим образом.

В суспензию волокнистого полуфабриката, содержащую 100% небеленого сульфатного целлюлозного волокна НС-2, вводят полиэтилен (ПЭ) высокой плотности в виде фракции дисперсных частиц размером 20 мм. При этом фракцию ПЭ получают из предварительно измельченных отходов бытовой ПЭ-пленки на куски площадью не более 1 см2, и последующего измельчения в воздушной среде на вибраторной мельнице.

Из полученной суспензии отливают бумажное полотно массой 185 г/м2.

Бумажное полиолефиносодержащее полотно сушат и обрабатывают пропитывающим агентом резольной фенолформальдегидной смолой с последующим досушиванием полотна. При этом соотношение ПЭ и ФФС составляет 1:1, а препрег получают следующего состава целлюлозное волокно композитное связующее (ПЭ + ФФС) 65:35.

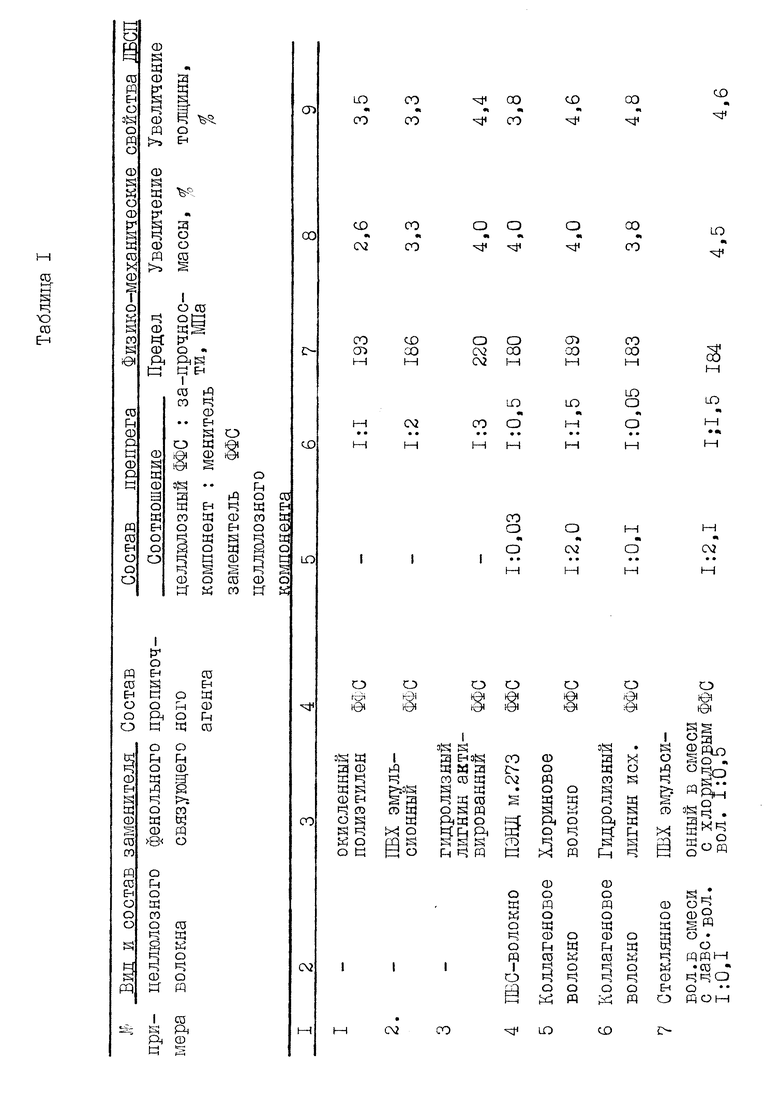

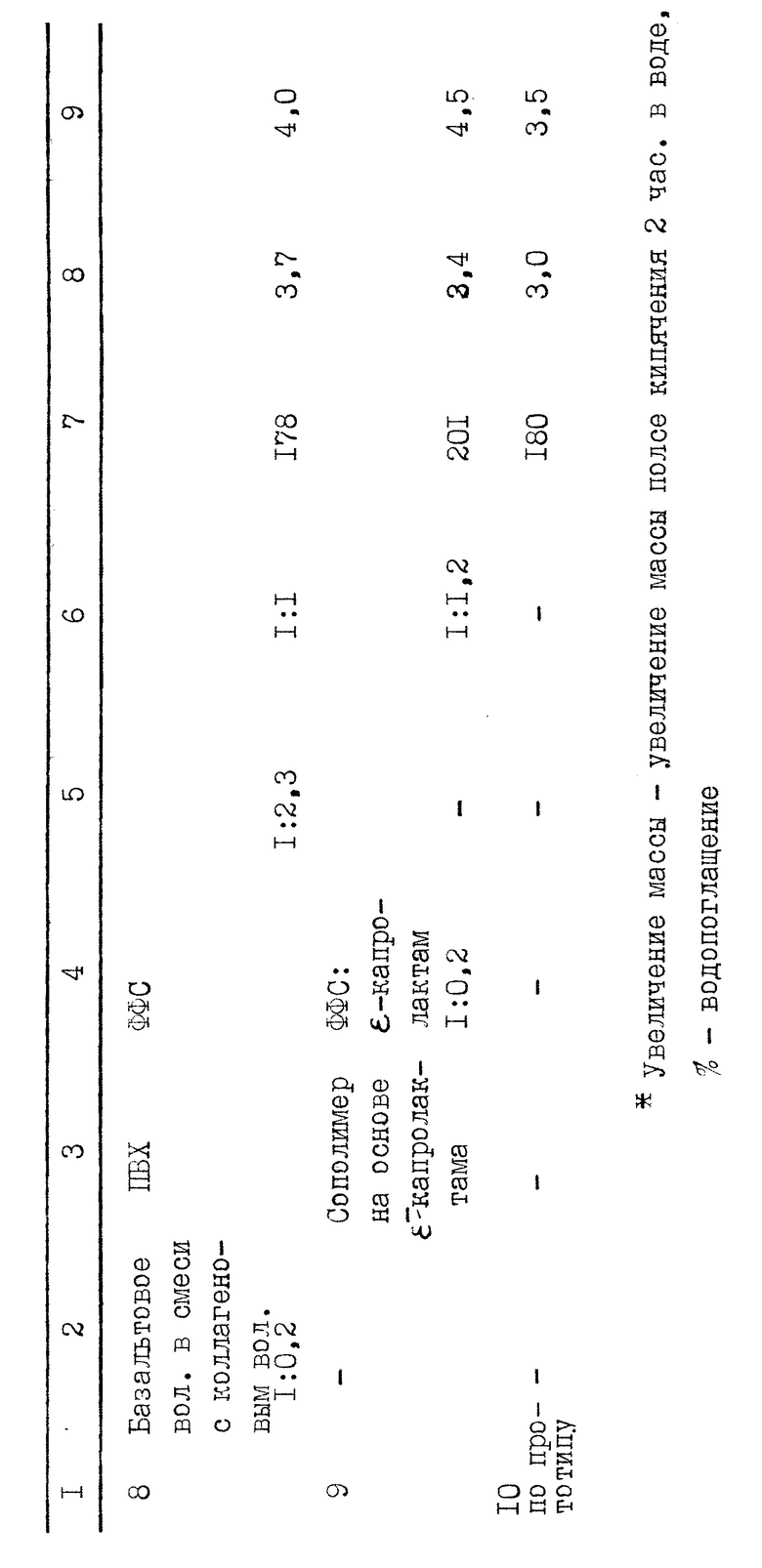

Полученный целевой материал (препрег) используют в качестве внутреннего слоя при наборе пакета для прессования ДБСП. Отпрессованный пластик подвергают испытаниям. Результаты представлены в таблице 1.

Пример 2. Способ получения препрега осуществляют аналогично примеру 1, с той лишь разницей, что в суспензию, содержащую 100% целлюлозного волокна, вводят товарный эмульсионный поливинилхлорид (ПВХ), при этом соотношении ПВХ и ФФС составляет 2:1.

Полученный препрег используют в качестве внутреннего слоя при наборе пакета для прессования ДБСП. Отпрессованный пластик испытывают. Результаты представлены в таблице 1.

Пример 3. Способ получения препрега осуществляют аналогично примеру 1, с той лишь разницей, что в суспензию, содержащую 100% целлюлозного волокна, вводят активированный гидролизный лигнин, при этом соотношение гидролизного лигнина и ФФС составляет 3:1.

Полученный препрег используют в качестве внутреннего слоя при наборе пакета для прессования ДБСП. Отпрессованный пластик подвергают испытаниям, результаты представлены в таблице 1.

Пример 4. Способ получения препрега осуществляют аналогично примеру 1, с той лишь разницей, что в суспензию, содержащую смесь целлюлозных и ПВС-волокон при их соотношении 1:0,03, вводят товарный ПЭ низкой плотности марки 273 с фракцией частиц не более 40-45 мкм, при этом соотношение ПЭ и ФФС составляет 0,5:1.

Полученный препрег используют в качестве внутреннего слоя при наборе пакета для прессования ДБСП. Отпрессованный пластик испытывают. Результаты представлены в таблице 1.

Пример 5. Способ получения препрега осуществляют аналогично примеру 1, с той лишь разницей, что в суспензию, содержащую смесь целлюлозных и коллагеновых волокон при их соотношении 1:2,0, вводят сначала латекс МБМ-3 в количестве 2% по сухому веществу от массы абс. сухой волокнистой композиции, а затем вводят размолотое малоусадочное поливинилхлоридное волокно /(ТУ 6-06-С 111-83); 0,4 текс/.) Соотношение хлоринового волокна и ФФС составляет 1,5:1, а соотношение (целлюлоза + коллаген.волокно):(сополимер МБМ-3 +хлорин + ФФС) составляет неизменно 65:35. При этом коллагеновое волокно получают из хромовой стружки, прошедшей стадию сортировки и последующую рубку в мельнице МНК-3 и размол на установке УРК с получением волокна с градусом помола 60oШР.

Полученный препрег используют в качестве внутреннего слоя при наборе пакета для прессования пластика. Отпрессованный пластик испытывают, результаты представлены в таблице 1.

Пример 6. Способ получения препрега осуществляют аналогично примеру 1, с той лишь разницей, что в суспензию, содержащую смесь целлюлозных и коллагеновых волокон при их соотношении 1:0,1, вводят гидролизный лигнин исходный, при этом соотношение гидролизного лигнина и ФФС составляет 0,05:1.

Полученный препрег используют в качестве внутреннего слоя при наборе пакета. Отпрессованный пластик испытывают, результаты представлены в таблице 1.

Пример 7. Способ получения препрега осуществляют аналогично примеру 1, с той лишь разницей, что в суспензию, содержащую целлюлозное волокно и смесь на основе стеклянных волокон при их соотношении 1:2,1, вводят эмульсионный ПВХ и хлориновых волокна (т.е. волокно из поливинилиденхлорида ТУ 6-06-С 192-84; текс.0,31) при их соотношении 1:0,5, при этом соотношение органического водонерастворимого вещества (смесь ПВХ и хлориновых волокон) и ФФС составляет 1,5: 1. А в качестве смеси на основе стеклянных волокон используют смесь стеклянного волокна с лавсановым волокном при их соотношении 1:0,1.

Полученный препрег используют в качестве внутреннего слоя при наборе пакета. Отпрессованный пластик испытывают. Результаты представлены в таблице 1.

Пример 8. Способ получения препрега осуществляют аналогично примеру 1, с той лишь разницей, что в волокнистую суспензию вводят ПВХ, при этом соотношении ПВХ и ФФС составляет 1:1. Используемая волокнистая суспензия включает волокнистое волокно и смесь базальтового волокна с коллагенновым при соотношении уцеллюлозное волокно смесь 1:2,3, при этом соотношение в смеси базальтового волокна с коллагеновым волокном 1:0,2.

Полученный препрег используют в качестве внутреннего слоя при наборе пакета для прессования ДБСП. Отпрессованный пластик испытывают. Результаты представлены в таблице 1.

Пример 9. Способ получения препрега осуществляют аналогично примеру 1, с той лишь разницей, что в суспензию 100% целлюлозного волокна вводят размолотую суспензию полиамида, полученного сополимеризацией e капролактама, гексаметилендиамине, адипиновой и себациновой кислот, а полученный бумажный композит пропитывают раствором состава ФФС: e капролактам 1:0,2. При этом получают препрег состава целлюлоза: (ФФС + сополимер на основе e - капролактама + e -капролактам) 65:35 при соотношении компонентов связующего соответственно 1:1:0,2.

Полученный препрег используют в качестве внутреннего слоя при наборе пакета. Отпрессованный пластик испытывают, результаты представлены в таблице 1.

Пример 10. (по прототипу).

Из суспензии небеленой сульфатной целлюлозы НС-2, размолотой до 22oШР, проклеенной водорастворимой карбамидоформальдегидной смолой КС-35, введенной в количестве 2% от а.с.в. отливают бумагу-основу массой 150 г/м2, которую пропитывают далее раствором ФФС, получая после сушки препрег с содержанием ФФС 35%

Препрег используют в качестве внутреннего слоя при наборе пакета. Отпрессованный препрег испытывают. Результаты представлены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1991 |

|

SU1786214A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1677132A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1990 |

|

SU1756445A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1991 |

|

RU2011541C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016001C1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1987 |

|

SU1425262A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2104875C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОВОЛОКНИСТОЙ БУМАГИ-ОСНОВЫ ДЛЯ ОБОЛОЧКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2021410C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2019619C1 |

| Декоративный бумажно-слоистый пластик | 1985 |

|

SU1306999A1 |

Использование: производство бумажных материалов для внутреннего слоя декоративных бумажно-слоистых пластиков. Сущность: способ включает введение в суспензию волокнистого полуфабриката органического вещества, отлив бумажного полотна, сушку и обработку его пропитывающим агентом на основе резольной фенол-формальдегидной смолы с последующим досушиванием полотна. В качестве органического вещества используют водонерастворимое вещество, выбранное из группы, содержащей модифицированный гидролизный лигнин, полиэтилен высокой, средней и низкой плотности, полимер или сополимер на основе винилхлорида, преимущественно поливинилхлорид, или сополимер винилхлорида и винилацетата, поливинилацеталь, преимущественно поливинилбутираль, сополимер ε -капролактама, гексаметилендиамина, адипиновой кислоты и себациновой кислоты, или их смеси, при этом указанное водонерастворимое органическое вещество вводят в количестве 0,05 - 3 мас.ч. на 1 мас.ч. пропитывающего агента. 2 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1756445, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, патент, 2714077, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Трухтенкова Н.Е | |||

| Бумага-основа для производства конструкционно-отделочных и облицовочных материалов | |||

| Целлюлоза, бумага и картон: Обзорная информация, вып.2 | |||

| - М., 1987, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1997-11-20—Публикация

1996-09-27—Подача