Изобретение относится к фасовке и упаковыванию изделий цилиндрической формы, а именно медицинской ваты, и может быть использовано на предприятиях легкой и медицинской промышленности.

Известен способ упаковывания медицинской ваты, реализуемый автоматическим устройством (авт. св. СССР N 98131, кл. В 65 В 11/38, 1952), установленным между двумя чесальными машинами, соединенным с ними транспортерами и выполненным в виде трех последовательно установленных цилиндрических камер: в первой камере вата наматывается в рулон определенной плотности, во второй камере рулон упаковывается в первый слой бумаги и в третьей камере упаковывается во второй слой бумаги с проложенной ниткой, затем рулон обандероливается бумажной полоской (этикеткой).

Недостатком устройства является то, что из-за замкнутости объема камер невозможно осуществить контроль за качеством намотки рулончиков ваты, в результате чего наблюдаются отклонения от заданной плотности намотки рулона и веса. Усложнен переход намотанного рулона в упаковочную камеру, имеющую также замкнутый объем. Кроме того, плотность намотки рулона зависит от ровноты прочеса, влажности волокна и воздуха в помещении, что существенно влияет на массу и вес рулона. При выходе продукта из наматывающей камеры происходит релаксация волокна, т.е. его освобождение из замкнутого объема и некоторое его увеличение. Релаксация зависит от тех же условий, что и плотность, т.е. влажности, состава смески и от ровноты прочеса, т.е. все рулоны, наматываемые в замкнутом объеме, после выхода из него имеют несколько отличные размеры. В результате при входе рулона в следующую камеру бывают случаи невхождения рулона в следующую камеру, что приводит к браку или в отдельных случаях к поломке оборудования.

При несовпадении объема рулона и объема упаковочной камеры происходит замин рулона или бумаги, что приводит к браку: при слишком большой плотности намотки и сильной релаксации бывают случаи заклинивания рулона в упаковочной камере или перед ней; при ложной плотности бывают случаи проскальзывания рулона или бумаги, т.е. неупаковывание.

Закрытие торцов происходит после полного обертывания рулона трубкой бумаги, состоящей из нескольких слоев, и заклеиванием конца бумаги вдоль рулона. Так как закрытие торцов происходит путем сгиба сразу нескольких слоев бумаги (без склеивания) и в несколько сгибов, то происходит релаксация бумаги, приоткрытие торцов, причем при невысохшем продольном клеевом слое происходят случаи смятия и разрыва бумаги при переходе из одной камеры в другую, что приводит к браку.

При обертывании этикеткой рулон ваты обертывается ею со всех сторон примерно на 1,5 оборота, т.е. оба торца заклеиваются длинной полоской, с поверхностью, полностью покрытой клеем, в результате в дальнейшем требуются большие энергозатраты на сушку.

Целью изобретения является повышение качества упаковывания и снижение расхода упаковочной бумаги.

Поставленная цель достигается тем, что в способе упаковывания рулонов медицинской ваты, предусматривающем формирование ватной ленты, разделение ее на отрезки с определенной массой, сматывание отрезков ватной ленты в рулон, обертывание рулона в один или два слоя упаковочной бумаги с получением упаковки, заделывание торцов упаковки путем загибания на них выступающих за торцы отрезков упаковочной бумаги, заклеивание упаковки, ее обандероливание и сушку, обертывание рулона производят в упаковочную бумагу, находящуюся в ленте, а обандероливание упаковки осуществляют путем наклеивания бумажных дисков на ее заклеенные торцы, при этом сушку ведут одновременно с обандероливанием, заделывание торцов упаковки осуществляют в процессе обертывания ватной ленты. При заклеивании упаковки клей наносят по всей ширине ленты упаковочной бумаги после одного оборота ее вокруг рулона. Длину отрезка упаковочной бумаги, необходимого для обертывания одного рулона, устанавливают путем нанесения на бумажную ленту поперечных надрезов. Формирование бумажных дисков для обандероливания упаковок осуществляют на двух отдельных бумажных лентах путем нанесения на них кольцевых просечек с перемычками, а нанесение на диски клея производят на поверхность дисков, ограниченную просечками, со стороны прилегания к упаковке. Диски наклеивают путем однонаправленного периодического синхронного перемещения рулонов ватной ленты и бумажных лент с просечками с обоих торцов рулона с последующим прижатием лент к торцам рулона, причем перемещение бумажных лент осуществляют за счет движения предыдущих упакованных рулонов, не отделенных от лент упаковочной бумаги. Отделение просеченных дисков от бумажных лент производят после полного высыхания клея путем разрушения перемычек.

Реализуется способ на установке для упаковывания рулонов медицинской ваты, содержащей устройства для формирования ватной ленты, разделения ее на отрезки с определенной массой, сматывания отрезка ватной ленты в рулон, подачи и отрезания упаковочной бумаги с ножом, обертывания рулона, заделывания торцов упаковки с крыльчатками, заклеивания упаковки, ее обандероливания и сушки, снабженной транспортером, установленными по обе стороны транспортера устройствами для подачи бумажных лент, просечки дисков, нанесения на них клея, подсушивания и отделения дисков от лент. Эти устройства кинематически связаны с устройством для обертывания рулона упаковочной бумагой, а последнее включает три опорных и один сбрасывающий приводные обрезиненные ролики, причем два опорных и сбрасывающий ролики смонтированы с возможностью качания и подпружинены, при этом крыльчатки устройства заделки торцов упаковки закреплены на торцах одного из качающихся опорных роликов.

Устройство для подачи и отрезания упаковочной бумаги содержит направляющую, пару тянущих валов и прижимной подпружиненный ролик, при этом один из тянущих валов имеет паз вдоль образующей, нож выполнен пилообразным и закреплен на другом тянущем валу, причем последний подпружинен и имеет совпадающие с вырезами ножа канавки, в которых размещены эластичные кольца. Верхний ролик устройства для заклеивания упаковки имеет кольцевые канавки, смонтирован с возможностью качания и подпружинен.

Устройство для просечки дисков выполнено в виде гильзы, в которой размещен подпружиненный толкатель, несущий кольцевой пилообразный нож и подпружиненную подушку, при этом напротив ножа размещена неподвижная подушка, имеющая кольцевой паз.

Устройство для нанесения клея на диски включает крестовину с дисковыми наконечниками, установленную на оси с возможностью дискретного вращения, качающийся подпружиненный клеевой ролик, клеевую ванну и подпружиненный качающийся прижим, причем наконечники выполнены плавающими, прижим и крестовина кинематически связаны с транспортером, а клеевой ролик смонтирован с возможностью поворота вокруг своей оси за счет трения с наконечниками крестовины.

Устройство для подсушивания состоит из двух металлических полос с обогревающими элементами, расположенных с двух сторон верхней ветви транспортера по всей его длине, при этом полосы выполнены из материала с высокой теплопроводностью и имеют антифрикционное покрытие, а обогревающие элементы снабжены регуляторами температуры.

Устройство для отделения дисков от лент включает две пары тянущих роликов, расположенных в выходной части транспортера по обе стороны от него, причем по меньшей мере один из роликов каждой пары выполнен с фрикционным покрытием.

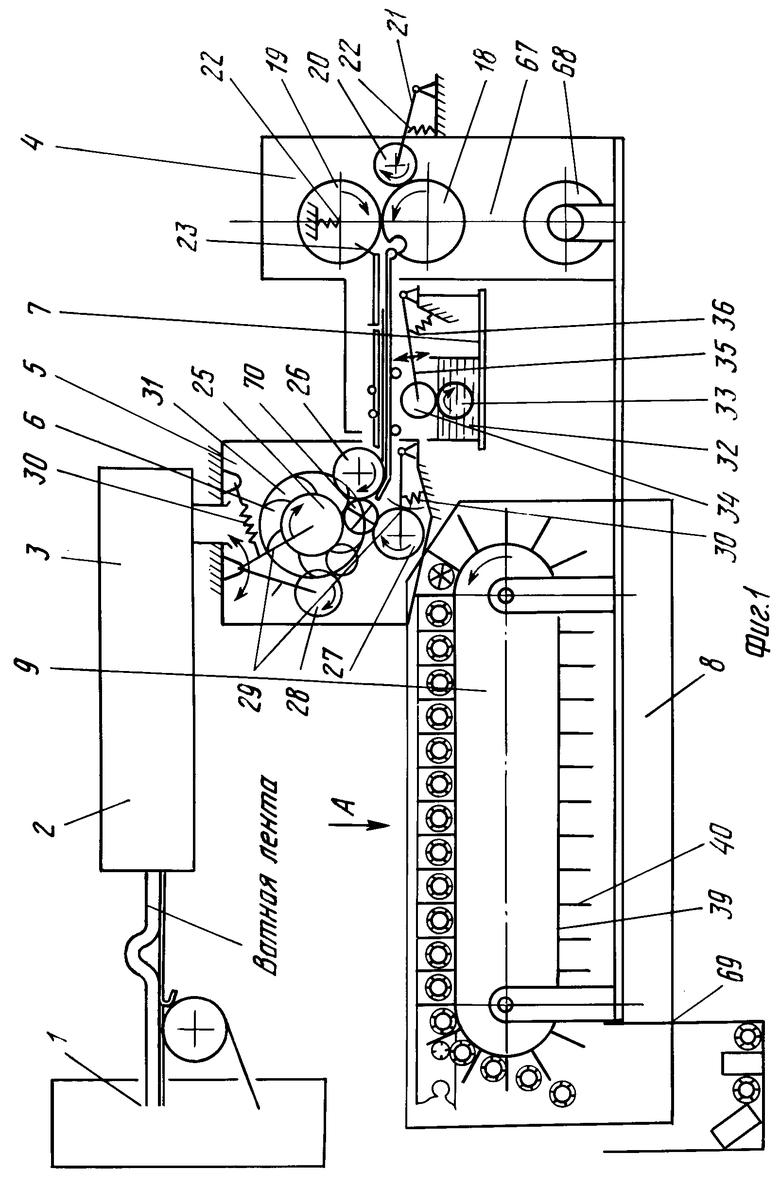

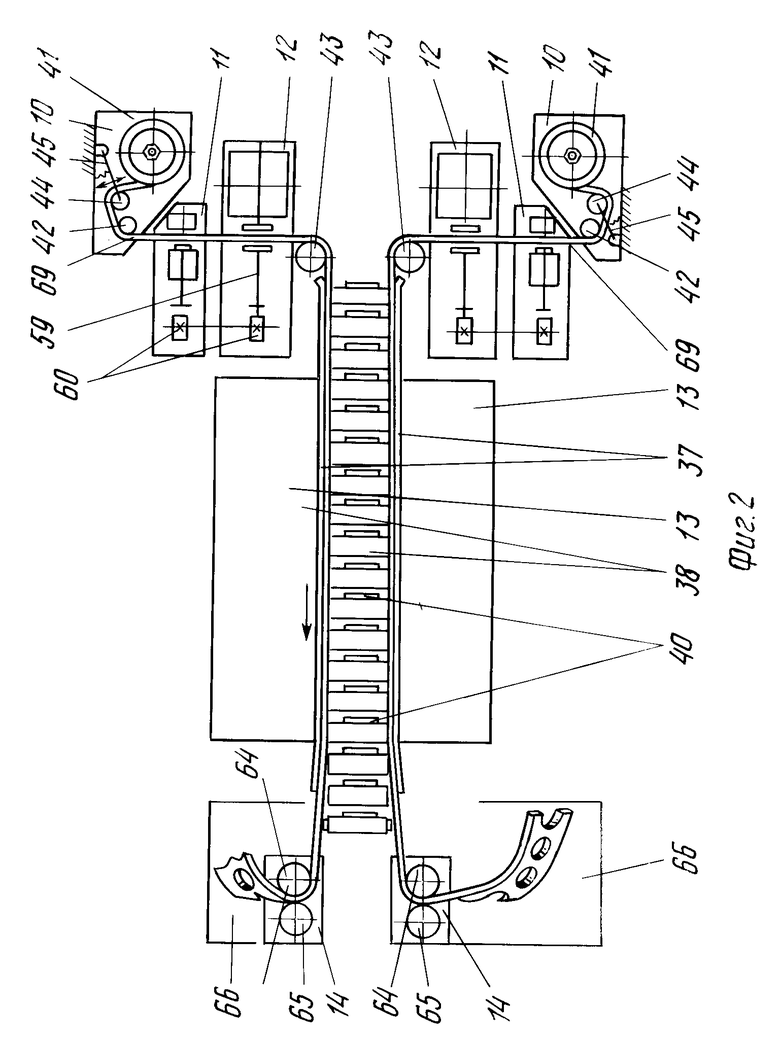

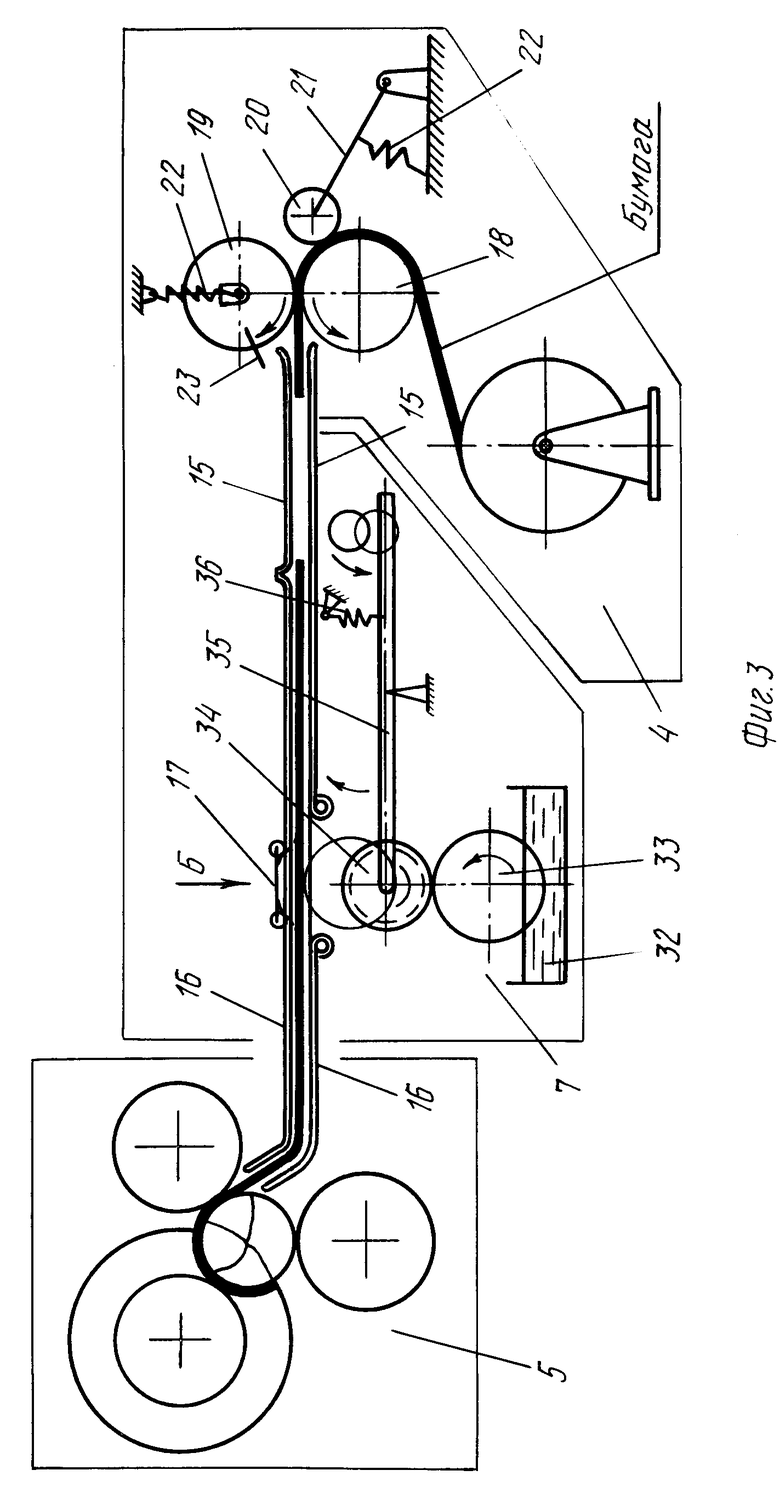

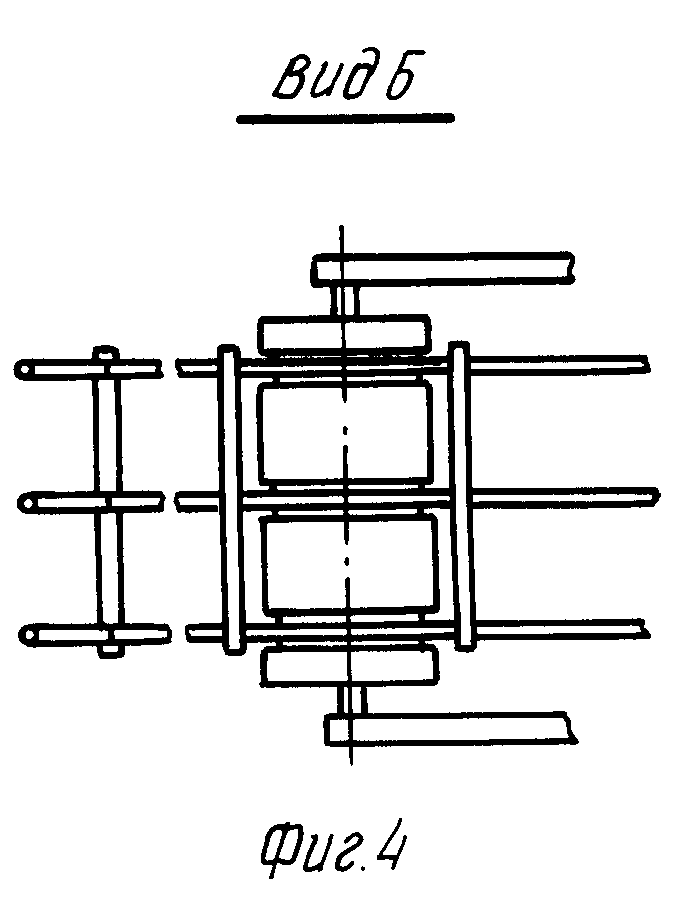

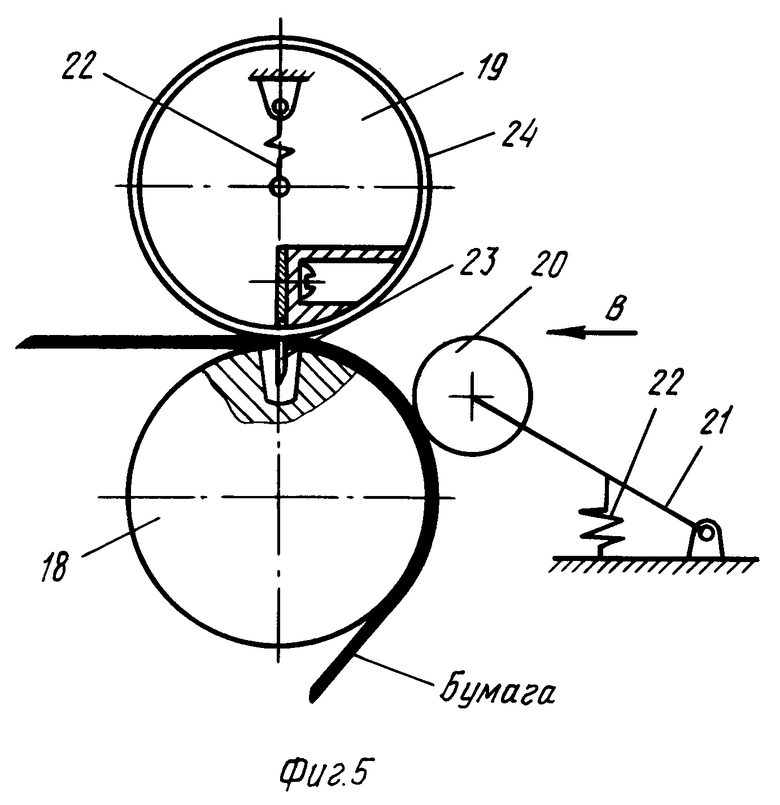

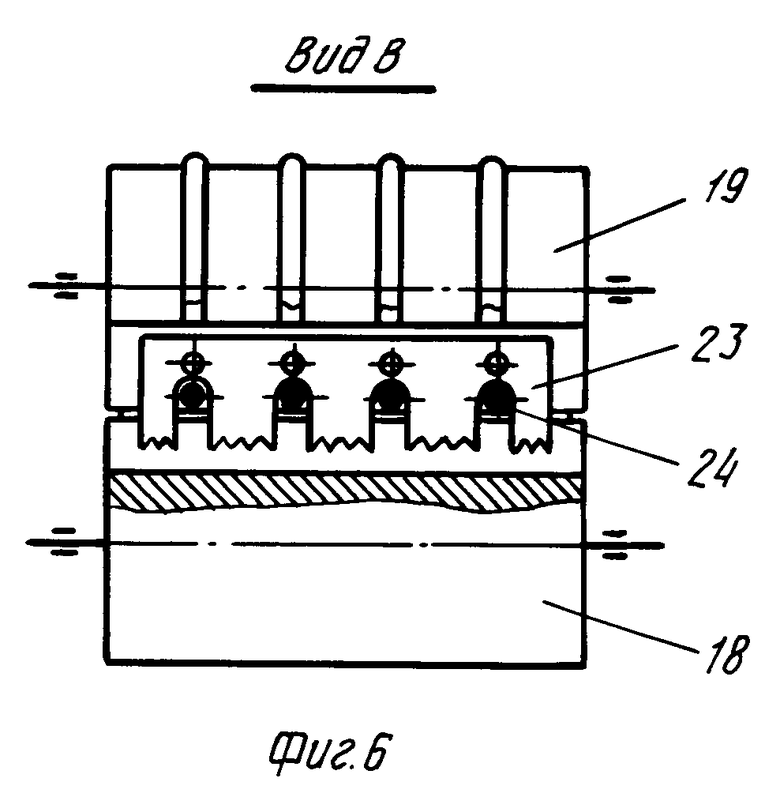

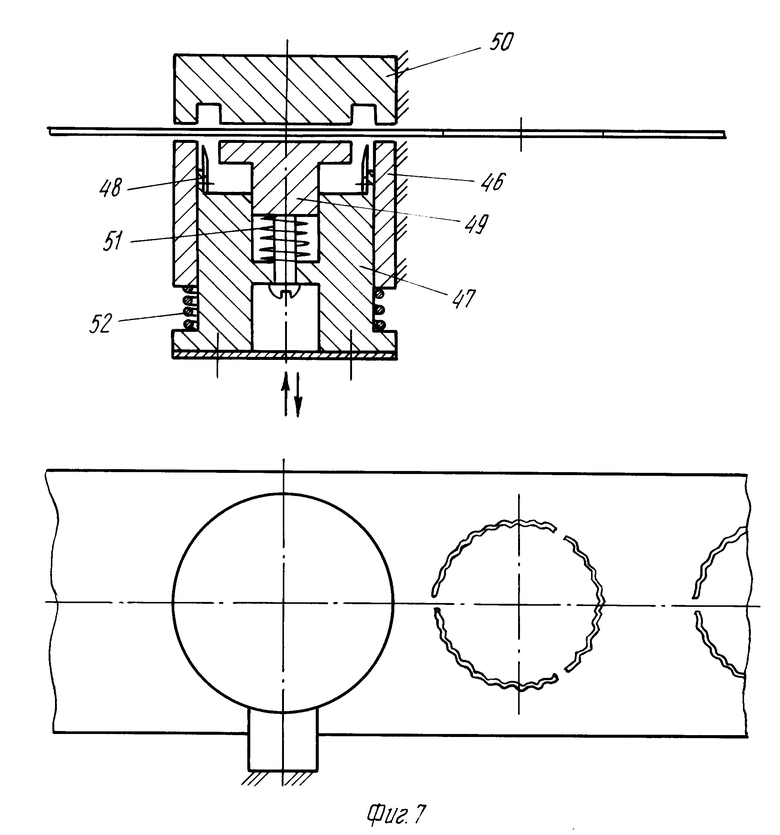

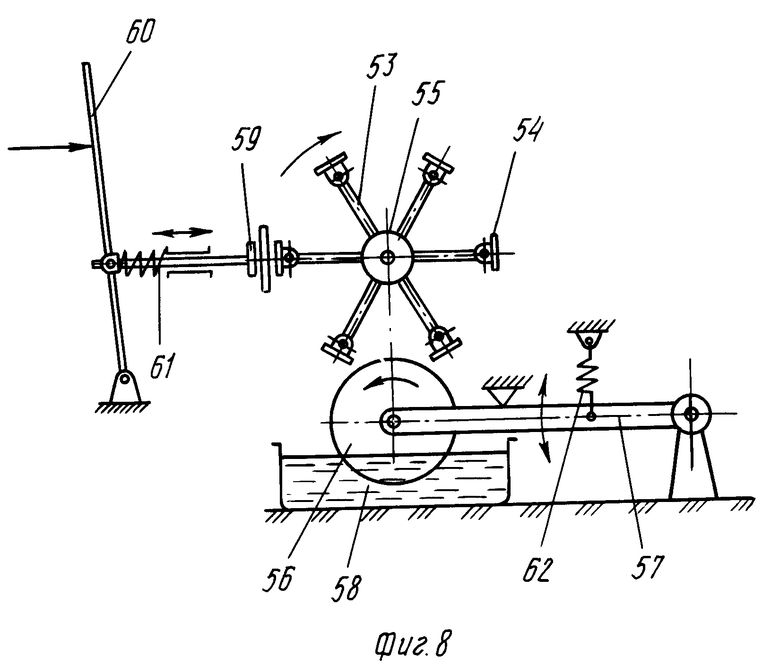

На фиг. 1 показана установка для упаковывания рулонов медицинской ваты; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - устройства для подачи и отрезания упаковочной бумаги и нанесения клея; на фиг. 4 - вид Б на фиг. 3; на фиг. 5 - устройство для подачи и отрезания упаковочной бумаги; на фиг. 6 - вид В на фиг. 5; на фиг. 7 - устройство для просечки дисков; на фиг. 8 - устройство для нанесения клея на диски.

Способ упаковывания рулонов медицинской ваты осуществляется на установке, которая содержит устройство 1 для формирования ватной ленты, устройство 2 для разделения ватной ленты на отрезки, устройство 3 для сматывания отрезков ватной ленты в рулон, устройство 4 для подачи и отрезания упаковочной бумаги, устройство 5 для обертывания рулонов ваты, устройство 6 для заделывания торцов упаковки, устройство 7 для заклеивания упаковки, устройство 8 для обандероливания и сушки, транспортер 9, устройство 10 для подачи бумажных лент, устройства 11 для просечки дисков, устройства 12 для нанесения клея на диски, устройства 13 для подсушивания и устройства 14 для отделения дисков от лент. Эти устройства смонтированы на остове в технологической последовательности и кинематически связаны между собой.

Устройство 4 для подачи и отрезания бумаги состоит из направляющих, представляющих собой верхний и нижний столики 15, верхнюю и нижнюю изогнутые решетки 16 и упор 17, закрепленные на остове, тянущих валов, состоящих из нижнего 18 и верхнего 19 подпружиненного роликов и прижимного ролика 20, укрепленного на качающемся рычаге 21. Ролики 19 и 20 оснащены пружинами 22. Ролик 18 имеет паз вдоль образующей, а ролик 19 - вырез вдоль образующей, в котором установлен пилообразный нож 23 с вырезами на режущей кромке, и кольцевые канавки по поверхности, в которые уложены эластичные кольца 24, входящие в вырезы пилообразного ножа 23.

Устройство 5 для обертывания рулонов ваты выполнено в виде трех приводных опорных роликов 25-27, установленных на остове, и сбрасывающего приводного ролика 28, жестко связанного с роликом 25. Ролики 25 и 27 установлены на качающихся рычагах 29, связанных с возвратными пружинами 30. Все ролики 25-28 выполнены обрезиненными. На торцах ролика 25 с двух сторон закреплены крыльчатки 31 устройства 6 для заделывании торцов упаковки.

Устройство 7 для заклеивания упаковки состоит из клеевой ванны 32, приводного клеевого валика 33 и верхнего ролика 34 для нанесения клея, установленных на остове. Ролик 34 закреплен на качающемся рычаге 35 с возвратной пружиной 36 и имеет кольцевые канавки.

Устройство 8 для обандероливания и сушки выполнено в виде обогреваемых стенок 37 с антифрикционным и антиадгезионным покрытием, закрепленных на остове, и ограждений 38.

Транспортер 9, установленный на остове, представляет собой цепной контур 39 с укрепленными на нем лопатками 40 с возможностью дискретного перемещения.

Устройство 10 для подачи бумажной ленты состоит из диска 41, на который монтируется рулон бумажной ленты, направляющих роликов 42, 43 и подпружиненного компенсирующего ролика 44, закрепленного на качающемся рычаге 45.

Устройство 11 для просечки дисков выполнено в виде гильзы 46, в которой размещен подпружиненный толкатель 47, несущий кольцевой пилообразный нож 48 с вырезами в режущей кромке и внутреннюю цилиндрическую подпружиненную подушку 49, и размещенной напротив ножа 48 неподвижной подушки 50, имеющей кольцевой паз. В пространстве между толкателем 47 и подушкой 49 установлена пружина 51, а между гильзой 46 и толкателем 47 - пружина 52.

Устройство 12 для нанесения клея на диски выполнено в виде крестовины 53 с шарнирно закрепленными на ней дисковыми наконечниками 54, которая закреплена на приводной оси 55 с возможностью дискретного вращения, качающегося подпружиненного клеевого ролика 56, закрепленного на рычаге 57 и погруженного наполовину в клеевую ванну 58, установленных на остове по одну сторону бумажной ленты с просечными дисками, и подпружиненного качающегося прижима 59, соединенного с рычагом 60 и установленного по другую сторону бумажной ленты. Для осуществления возможности возврата рычагов 57 и 60 устройство имеет пружины 61 и 62.

Устройство 14 для отделения дисков от лент выполнено в виде приводных тянущих роликов 64 и 65, расположенных на остове в выходной части транспортера 9, и емкости 66 для сбора отходов бумаги, причем по крайней мере один из роликов выполнен с антифрикционным покрытием.

Упаковочная бумага 67 для упаковки ваты подается в установку с рулона 68.

Установка имеет емкость 69 для сбора упакованных рулонов 70 ваты.

Способ осуществляют следующим образом.

Ватная вуаль, непрерывно поступает с чесальных машин (не показаны) и формируется в ватную ленту заданной ширины в устройстве 1 для формирования ватной ленты. В устройстве 2 для разрезания ватной ленты на отрезки последняя разделяется на куски требуемой массы, которые затем формируются в рулон в устройстве 3 для сматывания отрезков ватной ленты в рулон. Затем полученные рулоны ваты поочередно подаются в устройства 5 и 6 для упаковывания рулонов и заделки торцов упаковки, где и осуществляется сам процесс упаковывания рулонов ваты. Ролики 26, 27, 28 и 25 вращаются непрерывно в направлении, указанном стрелками (см. фиг. 1), а остальные устройства и механизмы приводятся в движение на один цикл (шаг) только при подаче каждого последующего рулона ваты.

Перед началом цикла упаковывания бумага 67 с рулона 68 заправляется в устройство 4 для подачи и отрезания бумаги. Ролики 18 и 19 поворачиваются на один оборот, при этом резиновые кольца 24 в канавках ролика 19 не позволяют бумаге проскальзывать, а пилообразный нож 23 с пазами входит в вырез вдоль образующей ролика 18 и прорезает бумагу, оставляя перемычки в местах расположения пазов на ноже 23. Прижимной обрезиненный ролик 20, удерживая бумагу, предотвращает ее проскальзывание и вдавливание ее ножом 23 в вырез ролика 18 в момент реза. Лист бумаги, длина которого определяется длиной окружности ролика 19, проходит между столиками 15 и решетками 16 и подается с помощью изогнутых концов направляющих в зону упаковывания, образованную роликами 25-27 устройства 5. При повороте роликов 18 и 19 клеевой валик 33 устройства 7, полупогруженный в клеевую ванну 32, поворачивается и наносит клей на прижатый к нему перекатной ролик 34 для нанесения клея.

Бумажная лента из рулонов, установленных на дисках 41 устройства 10 для подачи бумажных лент, закрепляется между подушкой 50 и гильзой 46 устройства 11 для просечки дисков (см. фиг. 2 и 5), затем между наконечником 54 крестовины 53 и прижимом 59 устройства 12 для нанесения клея на диски (см. фиг. 6), через направляющие ролики 42 и 43, транспортер 9 и тянульные ролики 64 и 65 устройства 14 для отделения дисков от бумажных лент. Бумажная лента, сматывается с дисков 41, огибая направляющие ролики 42 и 43, при этом подпружиненный ролик 44, укрепленный на рычаге 45, стабилизирует прохождение ленты при изменении диаметра рулона бумаги в процессе работы и при дискретном (шаговом) пуске-останове, т.е. регулирует вращение ролика, чтобы не было рывков и петлеобразования бумажной ленты.

Цикл упаковывания запускается автоматически подачей рулона ваты из устройства 3 для сматывания отрезков ватной ленты в рулон. Рулон ваты подается между крыльчатками 31 в щель между роликами 28 и 25. При этом последние отклоняются на рычаге 29 влево, а рулон ваты переносится крыльчаткой 31 в зону упаковывания, образованную роликами 25-27. Затем ролики 28 и 25 пружиной 30 возвращаются в исходное положение, пропустив рулон ваты, а ролик 27 на рычаге 29 отклоняется вниз на угол, обеспечивающий свободное (неприжатое) размещение и удержание рулона ваты в зоне упаковывания.

Загнутые концы направляющих, а также рулон ваты и ролик 26, вращаясь, направляют переднюю кромку листа бумаги в зазор, образованный роликом 26 и рулоном ваты. Одновременно ролик 34 с нанесенным на его поверхность клеем поднимается, отходя от валика 33, и прижимается снизу к листу бумаги на расстоянии от передней кромки листа не менее 1,2 оборота рулона.

С началом перемещения ролика 27 включается устройство 11 для просечки дисков и устройство 12 для нанесения клея на диски. Рычаги 60 поворачиваются на общем валу, связанном с приводом транспортера 9, и воздействуют на толкатель 47 устройства 11 и прижим 59 устройства 12. Связанная с толкателем 47 внутренняя подушка 49 при сжатии пружины 52 сначала прижимает бумажную ленту к неподвижной подушке 50, затем при дальнейшем движении толкателя 47 и сжатии пружины 51 кольцевой пилообразный нож 48 прорезает бумагу по кольцу, входя в паз подушки 50 и оставляя бумажные перемычки в местах вырезов на ноже 48. При обратном ходе толкателя 47 из бумажной ленты сначала извлекается нож 48, затем отходит подушка 49.

Одновременно с рычагом 60 качающийся прижим 59 прижимает бумажную ленту к наконечнику 54, на который роликом 56 предварительно наносится клей. Так как устройства 11 и 12 расположены на расстоянии, равном или кратном шагу между лопатками транспортера 9, то просеченный диск после перемещения ленты на шаг точно совпадает с положением наконечника 54, а при дальнейшем перемещении - с торцом рулона ваты, размещенного между лопатками 40 транспортера 9.

При возвращении рычагов 60 в исходное положение крестовина 53 поворачивается на один шаг с помощью храпового механизма (не показан) и приводит к ленте новый наконечник с нанесенным на него клеем. Просечка дисков и нанесение на них клея заканчивается до начала перемещения транспортера 9, который перемещается на один шаг посредством "мальтийского" механизма (не показан), одновременно поворачиваются ролики 64 и 65 устройства 14 отделения дисков от лент, протягивая бумажные ленты на расстояние шага между лопатками 40.

С началом движения транспортера 9 ролик 27 устройства 5 под действием пружины 30 поднимается и зажимает рулон ваты в зоне упаковки между роликами 25-27, при этом кромка листа упаковочной бумаги (передняя кромка) защемляется между роликом 27 и вращающимся рулоном ваты, бумажные перемычки в местах надреза листа разрываются и лист, оторвавшись от бумажного полотна, зажатого роликами 18-20, начинает наматываться на рулон ваты. При этом крыльчатки 31 ролика 25 своими лопастями формируют на торцах упаковки последовательные подгибы упаковочной бумаги, перекрывающие центр рулона ваты, т. е. закрывают торцы упаковок. В это время ролик 34, прижатый к бумаге, вращается за счет сил трения с бумагой и наносит на оставшуюся часть листа слой клея по всей ширине за исключением полос от канавок ролика 34. Свободные от клея полосы бумаги совпадают с продольными прутками нижней решетки 16, чем предотвращается ее загрязнение клеем при одновременном поддержании листа бумаги. Для того чтобы лист бумаги под действием ролика 34 не прогибался вверх и для более качественного проклеивания, над решеткой 16 установлен упор 17. При обкатке рулона ваты роликами в процессе упаковки клей заполняет сухие участки на бумаге.

Когда весь бумажный лист намотан на рулон ваты, транспортер 9 заканчивает перемещение, при этом ролик 34 опускается и на него наносится клей, ролики 18 и 19 поворачиваются на один оборот, подают и отрезают новый лист бумаги, а ролик 27 опускается настолько, чтобы упакованный рулон ваты, зажатый между крыльчатками 31, был вынесен из зоны упаковки, при этом с помощью вращающегося ролика 27 рулон ваты освобождается от крыльчаток 31 и падает между лопатками 40 на транспортер 9. Цикл упаковывания рулона ваты завершается остановкой роликов 18 и 19 и возвращением ролика 27 в исходное положение. Продолжительность цикла постоянна и меньше длительности процесса сматывания отрезанного куска ватной ленты в рулон в устройстве 3. Обернутые в бумагу с закрытыми многократными последовательно подогнутыми, перекрывающимися подгибами упаковочного материала рулоны 70 ваты, перемещаясь по транспортеру 9 вместе с бумажными лентами с просеченными на них дисками, прижимаются торцами к бумажным дискам, прокрытым слоем клея и удерживаемым на бумажной ленте перемычками, и к обогреваемым стенкам 37. На выходе с транспортера 9 клей подсыхает и при огибании бумажной лентой роликов 64 устройства 14 для отделения дисков от лент перемычки, удерживающие диски на ленте, разрушаются. Перфорированная лента направляется в емкость 66 для сбора отходов, а упакованные готовые рулоны 70 ваты - в емкость 69 для сбора готовой продукции. Чтобы был равномерный и одновременный отрыв дисков от обеих бумажных лент, ролики 64 и 65 могут иметь покрытие, предотвращающее проскальзывание бумажных лент.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РУЛОНОВ МЕДИЦИНСКОЙ ВАТЫ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009972C1 |

| Способ упаковывания покрытых сварочных электродов | 1987 |

|

SU1442460A1 |

| КЛУПП К УСТРОЙСТВУ ДЛЯ ШИРЕНИЯ ТКАНИ | 1992 |

|

RU2018554C1 |

| Устройство для упаковывания цилиндрических изделий | 1984 |

|

SU1303496A1 |

| Агрегат для изготовления упакованных ватных рулонов | 1990 |

|

SU1758111A1 |

| Установка для упаковывания кип волокнистого материала | 1987 |

|

SU1521664A1 |

| Устройство для упаковки стержнеобразных изделий | 1982 |

|

SU1130505A1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ПЛАЗМООБРАБОТАННЫХ ТЕКСТИЛЬНЫХ ОБРАЗЦОВ СУБСТРАТОВ | 1992 |

|

RU2051245C1 |

| Автомат для изготовления пачек, наполнения их папиросами и обандероливания пачек | 1959 |

|

SU124866A1 |

| Машина для упаковки в бумагу штучных изделий, например, марлевых бинтов | 1956 |

|

SU107696A1 |

Использование: в фасовке и упаковке изделий цилиндрической формы, а именно медицинской ваты, и может быть использовано на предприятиях легкой и медицинской промышленности. Сущность изобретения: способ предусматривает формирование ватной ленты, разделение ее на отрезки с определенной массой, сматывание отрезков ватной ленты в рулон, обертывание рулона в один или два слоя находящейся в ленте упаковочной бумаги с получением при этом упаковки, заделывание торцов упаковки путем загибания на них выступающих за торцы отрезков упаковочной бумаги, заклеивание упаковки, ее обандероливание путем наклеивания бумажных дисков на заделанные торцы упаковки и сушку, причем одновременно с обандероливанием упаковки ее сушат. Установка для упаковывания рулонов медицинской ваты содержит устройство для формирования ватной ленты, устройство разделения ее на отрезки с определенной массой, устройство сматывания отрезка ватной ленты в рулон, устройство подачи и отрезания упаковочной бумаги с ножом, устройство для обертывания рулона, устройство для заделывания торцов упаковки с крыльчатками, устройства для заклеивания упаковки, ее обандероливание и сушки и транспортер. По обе стороны от последнего установлены устройства для подачи бумажных лент, просечки дисков, нанесения на них клея, подсушивания и отделения дисков от лент. Эти устройства кинематически связаны с устройством для обертывания рулона упаковочной бумагой, которое включает три опорных и сбрасывающий приводные обрезиненные ролики. Два опорных ролика и сбрасывающий ролик смонтированы с возможностью качания и подпружинены. Крыльчатки устройства заделки торцов упаковки закреплены на торцах одного из качающихся опорных роликов. 2 с. и 12 з.п. ф-лы, 8 ил.

СПОСОБ УПАКОВЫВАНИЯ РУЛОНОВ МЕДИЦИНСКОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Автоматическое устройство для расфасовки и упаковки ваты в рулоны | 1952 |

|

SU98131A1 |

| Опорная тележка для канатных транспортеров | 1924 |

|

SU965A1 |

| Приспособление для отвешивания жидкости без предварительного определения веса тары | 1925 |

|

SU1952A1 |

Авторы

Даты

1995-01-27—Публикация

1991-01-08—Подача