Изобретение относится к строительству, а именно к производству изделий из сборного железобетона.

Известны конструкции форм для изготовления сборных предварительно напряженных железобетонных изделий с упорами для натяжения арматуры, расположенными в пределах габаритов изделий.

Например, форма для изготовления предварительно напряженных железобетонных изделий, содержащая поддон, шарнирно связанные с ним торцевые борта, продольные борта и утапливаемые поворотные двуплечие упоры для крепления напрягаемой арматуры; при этом форма снабжена эксцентриками, закрепленными на осях шарниров торцевых бортов и контактирующими со свободными плечами утапливаемых упоров, на которые оперт торцевой борт [1].

Недостатком данного технического решения является сложность конструкции формы, т. к. она включает в себя перемещаемые рычаги, на которых размещены упоры, а также дополнительные элементы, необходимые для перемещения и фиксации рычагов с упорами. Перемещение упоров с целью выведения их из соприкосновения с концевыми анкерами арматуры необходимо, т.к. в противном случае при снятии изделий с формы возникают дополнительные усилия за счет трения анкера по опорной поверхности упоров, поскольку опорные поверхности упоров перпендикулярны усилиям преднапряжения в арматурных стержнях. Эти дополнительные усилия не соответствуют проектным усилиям и могут вызвать разрушение изделий.

Известна конструкция формы с криволинейными опорными поверхностями упоров [2] . Это техническое решение также сложно, так как на арматуре должна быть выполнена анкерная плита с роликами, которые перемещаются по криволинейной поверхности упора. Причем анкерная плита должна быть соответственно ориентирована относительно упора.

Наиболее близким к предлагаемому решению является конструктивное решение формы для изготовления предварительно напряженных железобетонных изделий (См. заявку на изобретение N 4662794/33 "Устройство для укладки и натяжения арматурных стержней", решение о выдаче от 24.04.90).

В двух из трех рассмотренных конструкциях форм опорная поверхность упоров перпендикулярна формующей поверхности формы (горизонтальной или вертикальной) и продольной оси напрягаемых стержней. Поэтому для расформовки изделий необходимо перемещать упоры вниз, чтобы вывести их из зацепления с анкерами на арматурных стержнях. Это вызывает необходимость иметь механизм привода упоров в поддоне, либо под поддоном, что значительно усложняет конструкцию формы. Кроме того, через отверстия в поддоне, в которых располагаются упоры, в процессе виброуплотнения бетонной смеси, возможно протекание раствора. Различные конструктивные решения по исключению протекания раствора также усложняют конструкцию формы.

Наличие механизма привода упоров формы и узлов прохода упоров в поддоне увеличивают трудоемкость как изготовления, так и эксплуатации формы.

Целью предлагаемого изобретения является упрощение конструкции форм с внутренними упорами, а также снижение трудоемкости их изготовления и эксплуатации, т. е. трудозатрат при производстве предварительно напряженных железобетонных изделий.

Поставленная цель достигается за счет того, что форма для изготовления предварительно напряженных железобетонных изделий, армированных стержневой арматурой с анкерами, имеющая закрепленные на поддоне вилочные упоры, каждая из ветвей которых выполнена в виде усеченной пирамиды, причем внутренние грани ветвей образуют полость, сужающуюся к поддону и к краю формы, дополнительно оснащена фиксатором положения арматурного стержня по толщине изделия, а грань упора, контактирующая с анкером выполнена наклонной в сторону верхнего основания пирамиды, кроме того, центральные оси ветвей вилочных упоров образуют между собой непрямой угол.

В формах, оснащенных упорами, ветви которых объединены общим основанием, закрепленным на поддоне, нижняя образующая паза между ветвями наклонена к плоскости поддона и перпендикулярна опорной поверхности упора.

Признаки, составляющие отличие данного решения, в прототипе отсутствуют, что позволяет сделать вывод о соответствии предлагаемого решения критерию изобретения "новизна". Аналогичные в данной области техники устройства не обеспечивают упрощения распалубливания изделий, так как известные решения требуют наличия несмещаемых внешних упоров либо перемещаемых внутренних. Это позволяет сделать вывод о соответствии предлагаемого решения критерию изобретения "существенные отличия".

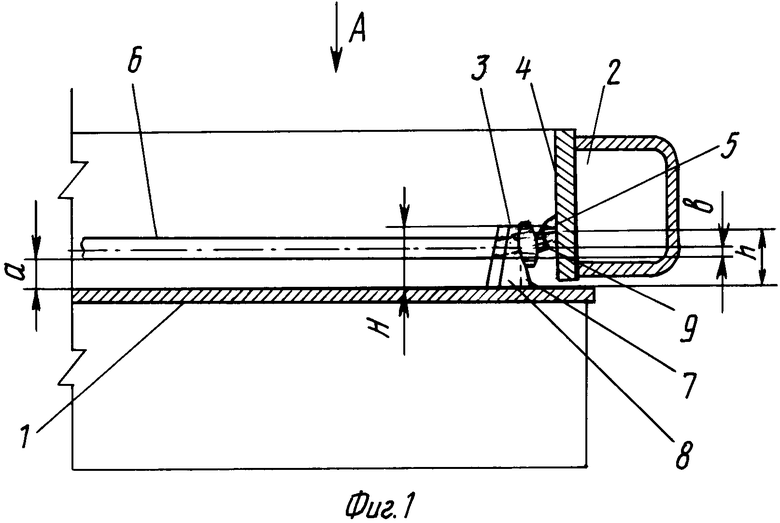

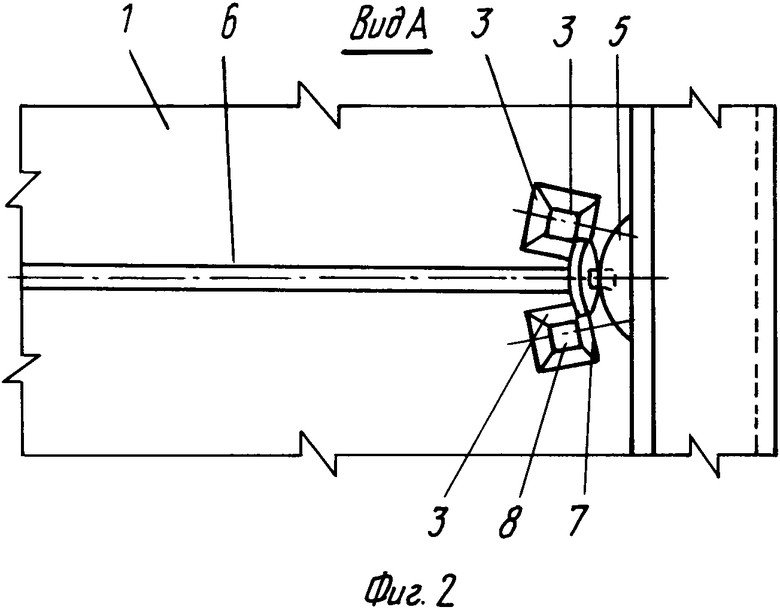

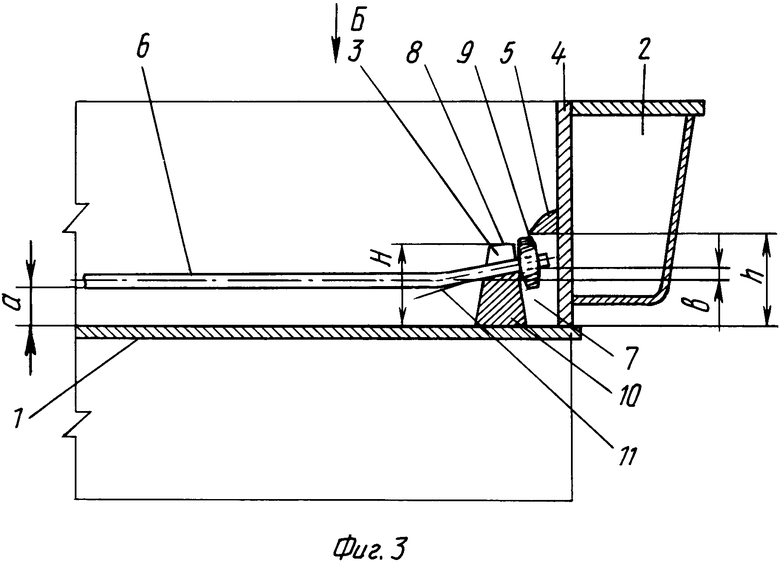

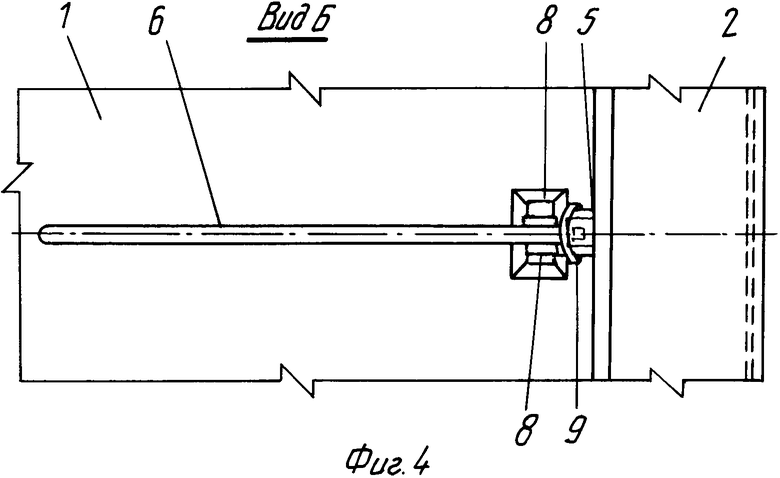

На фиг. 1 и 3 изображены формы с внутренними упорами, поперечные разрезы; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 4 - вид по стрелке Б на фиг. 3.

Форма состоит из поддона или разделительного щита, при вертикальном формовании, 1 и борта 2. На поддоне или щите 1 закреплены ветви упора 3, а на формовочной поверхности 4 борта 2 закреплен фиксатор 5 положения стержня 6 по высоте. Фиксатор 5 в других конструкциях форм может шарнирно крепиться к поддону формы 1.

Ветви упора имеют опорную поверхность 7, наклоненную в сторону верхнего (меньшего) основания 8 пирамиды (ветви упора). Кроме того, опорная поверхность 7 ветвей упора наклонена к продольной оси стержня 6 так, что оси ветвей вилочных упоров в плане образуют между собой непрямой угол.

На фиг. 3 дан разрез формы, оснащенной упорами 3, ветви которых объединены общим основанием 10, закрепленном на поддоне или разделительном щите; нижняя образующая 11 паза между ветвями наклонена к плоскости поддона 6 и перпендикулярна опорной поверхности 7 упора.

Наклон опорной поверхности 7 в сторону меньшего основания 8 ветвей упора подбирается из условия отсутствия сдерживающего усилия между опорной поверхностью 7 упора и концевым анкером 9 на арматурном стержне 6 при действии усилия предварительного натяжения в стержнях. В некоторых случаях наклон опорной поверхности 7 может приниматься из условия получения определенного сдерживающего усилия, но меньшего, чем возникающее при снятии изделия с формы при перпендикулярности опорной поверхности упора и формующей поверхности поддона при горизонтальном формовании либо формующей поверхности разделительного щита при вертикальном формовании изделий.

Для возможности самопроизвольного центрирования стержней в упорах, не имеющих общего основания (фиг. 2), за счет горизонтального перемещения при его натяжении опорные поверхности 7 ветвей упора 3 ориентированы так, что оси ветвей упора в плане образуют между собой непрямой угол.

Фиксатор 5 на формовочной поверхности 4 продольного или торцевого борта 2 предназначен для фиксации напрягаемого стержня 6 в проектном положении по толщине изделия.

Расстояние h от фиксатора 5 до поддона 1 или разделительного щита определяется величиной защитного слоя a железобетонного изделия, диаметром напрягаемого стержня 6 или диаметром концевого анкера 9, а также величиной вертикальной проекции b изогнутого участка напрягаемого стержня 6.

Длина вертикальной проекции b изогнутого участка напрягаемого стержня зависит от диаметра напрягаемого стержня и усилия предварительного натяжения и определена экспериментально.

Как показали экспериментальные исследования, для диаметров арматуры 10. ..16 мм расстояние h составляет 0,6...1,3 высоты упора H.

Наименьший предел 0,6H соответствует меньшим диаметрам арматуры при наибольшем усилии натяжения, составляющем согласно нормам 0,9 σsp, и положению фиксатора, при котором он контактирует непосредственно с напрягаемым арматурным стержнем (фиг. 1). Наибольший предел h = =1,3H принимается для больших диаметров арматуры при сравнительно невысоком уровне предварительного натяжения порядка 0,5 σsp и при фиксаторе, контактирующем с концевым анкером, как показано на фиг. 3. Фиксаторы соосны с упорами.

Предлагаемая конструкция форм для изготовления изделий в горизонтальном положении и разделительных щитов кассетных установок для изготовления в вертикальном положении преднапряженных конструкций позволяет значительно упростить конструирование и изготовление, а также и эксплуатацию форм и кассетных установок, снизить трудоемкость производства преднапряженных изделий за счет отказа от перемещаемых упоров и использования несмещаемых упоров с наклонной опорной поверхностью.

Ниже предлагаемая конструкция поясняется при рассмотрении ее эксплуатации на примере изготовления изделий в горизонтальном положении в форме (фиг. 1 и фиг. 2).

При зарядке формы напрягаемый стержень 6, имеющий необходимое удлинение за счет электротермического нагрева либо механического натяжения, помещают между ветвями упоров с одного и второго краев формы. Затем закрывают борта 2, на формующих поверхностях 4 которых, размещены фиксаторы 5.

При укорочении стержня 8 при остывании либо уменьшении продольного усилия, растягивающего стержень в случае механического натяжения, концевой анкер 9 на стержне вследствие наклона опорных поверхностей 7 ветвей упора 3 начинает перемещаться. Перемещение стержня происходит по горизонтали и по вертикали вследствие принятых углов наклона опорных поверхностей 7 ветвей упора. Угол наклона опорной поверхности 7 с вертикалью обуславливает перемещение стержня вверх до его соприкосновения с фиксатором 5. Симметричный наклон опорных поверхностей ветвей упора к продольной оси между противоположными упорами определяет перемещения стержня по горизонтали и его центровку между ветвями упоров. Вследствие перемещения по вертикали и горизонтали стержень занимает проектное положение надежно.

При укладке стержней в упоры, имеющие общее основание ветвей (фиг. 3 и 4), стержень помещают между ветвями, а затем закрывают борт, при этом фиксатор положения стержня упирается в конец стержня, либо в верхнюю часть концевого анкера, как показано на фиг. 3.

После натяжения стержней, укладки и фиксации остальной арматуры и установки закладных деталей укладывают и уплотняют бетонную смесь.

Предварительно напряженное железобетонное изделие, прошедшее тепловлажностную обработку либо после твердения смеси в естественном состоянии, расформовывают. Открывают борта формы и за петли снимают с формы. В момент снятия изделия с формы концевые анкеры на напрягаемых стержнях передают усилие преднапряжения на бетон изделия и последнее получает обжатие.

Принятые в конструкциях упоров наклоны опорных поверхностей обеспечивают свободное перемещение концевых упоров стержней по этим поверхностям.

Проведенные экспериментальные исследования полностью подтвердили целесообразность применения предлагаемой конструкции форм.

Таким образом, предлагаемая конструкция формы с внутренними несмещаемыми упорами в виде усеченных пирамид, опорные поверхности которых наклонены в сторону меньшего основания и центральные оси ветвей упоров образуют между собой непрямой угол, а также, оснащенная дополнительными фиксаторами, обеспечивает возможность изготовления предварительно напряженных железобетонных изделий в формах простой конструкции, не требующих значительных дополнительных трудозатрат при изготовлении и эксплуатации форм, обусловленных наличием перемещаемых деталей, на которых размещаются упоры.

Предлагаемая конструкция формы с несмещаемыми внутренними упорами позволяет обеспечить экономию порядка 5-7% стержневой напрягаемой арматуры по сравнению с формами с внешними упорами, а по сравнению с формами, имеющими внутренние перемещаемые упоры, на 4-6% снизит массу форм и трудозатраты на изготовление форм и на их эксплуатацию, т.е. снизить трудозатраты на изготовление предварительно напряженных железобетонных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления преднапряженных железобетонных изделий и форма для осуществления способа | 2001 |

|

RU2219050C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДНАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И ФОРМА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1996 |

|

RU2109898C1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2087652C1 |

| НАПРЯГАЕМЫЙ ЭЛЕМЕНТ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2512220C2 |

| АРМАТУРНЫЙ КАРКАС ЖЕЛЕЗОБЕТОННЫХ ПЛИТ ПЕРЕКРЫТИЙ | 1993 |

|

RU2033506C1 |

| Арматурный каркас для косвенного армирования | 1991 |

|

SU1787190A3 |

| Форма для изготовления железобетонных элементов | 1989 |

|

SU1766665A1 |

| СПОСОБ ЗАГОТОВКИ И НАТЯЖЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ | 1994 |

|

RU2065909C1 |

| Форма для изготовления железобетонных плит с преднапряженной арматурой | 1985 |

|

SU1454703A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2081744C1 |

Использование: при производстве изделий из сборного железобетона. Сущность изобретения: форма дополнительно оснащена расположенными на продольных, либо на торцевых бортах фиксаторами положения арматурных стержней по высоте изделия, отстоящими от поддона на расстоянии, равном 0,6...1,3 высоты упора, а грани вилок упора, контактирующие с анкерами, выполнены наклонными в сторону верхнего основания. Нижняя образующая паза между ветвями упоров наклонена к поддону и перпендикулярна опорной поверхности упоров, при этом центральные оси ветвей упоров в плане образуют между собой непрямой угол. 2 з.п. ф-лы, 4 ил.

Авторы

Даты

1994-08-15—Публикация

1992-04-07—Подача