Изобретение относится к строительству, а именно к производству сборных предварительно напряженных железобетонных изделий.

Известны различные способы изготовления предварительно напряженных изделий с натяжением арматуры на внутренние и внешние упоры форм:

- с помощью натяжных устройств (а.с. СССР N 1209801, кл. E 04 G 21/12, 1986 г.);

- без применения специальных натяжных устройств, т.е. вручную, при натяжении стержневой арматуры на внешние упоры с использованием электротермического нагрева, а также гидравлического способа натяжения, широко применяемых на многих заводах;

- без применения специальных натяжных устройств при использовании форм с внутренними упорами, а том числе и с упорами, имеющими опорную поверхность, наклонную в сторону, противоположную закрепленному основанию упора (патент Российской Федерации N 2017911, кл. E 04 G 21/12, 1992).

С помощью натяжных устройств предварительно напряженная стержневая арматура может быть установлена как во внешние, так и во внутренние упоры форм. Применение внешних упоров форм сопряжено с целым рядом технологических недостатков: необходимостью резки концов арматуры и сопровождающими этот процесс негативными воздействиями на экологические условия труда персонала, наличием отверстий в бортах форм для прохода напрягаемых стержней и протеканием бетонной смеси через них, неизбежными потерями части материалов и труда и другими.

Натяжение арматуры на внутренние упоры форм обуславливает применение форм более сложной конструкции по сравнению с формами, оснащенными внешними упорами, так как распалубке изделий во всех известных конструкциях форм предшествует выведение упоров из затвердевшего бетона. Это требует существенного усложнения конструкции форм, что соответственно усложняет их эксплуатацию и стало причиной отказа от применения форм с внутренними перемещаемыми упорами.

Известны различные конструктивные решения устройств для натяжения арматуры на упоры форм.

Однако длительной производственной эксплуатации ни одно из них не выдержало: сложные условия эксплуатации в формовочных ценах (недостаточный уровень квалификации персонала, наличие пыли и бетонной смеси, использование электронных устройств и другие) были причиной непродолжительности использования устройств для натяжения арматуры.

Наиболее близкими к предлагаемому способу и устройству для его осуществления являются технология изготовления предварительно напряженных изделий и конструктивное решение формы для производства предварительно напряженных изделий, содержащиеся в изобретении, защищенном патентом Российской Федерации N 2017911 от 07.04.1992 г.

Упомянутое выше техническое решение является достаточно простым и надежным, так как не требует размещения упоров на каких-либо подвижных элементах формы. При натяжении напрягаемого стержня на внутренние размещенные на поддоне неподвижные упоры стержни дополнительно закрепляются с помощью фиксаторов, расположенных на бортах формы. Это производится в следующем порядке: напрягаемый стержень, удлиненный электротермическим или механическим способом, помещают вилками упора так, чтобы концевые анкеры были расположены внешним образом относительно упоров, а конец напрягаемого стержня на анкером опустился ниже пластиков фиксатора, расположенных на борту формы. В этот момент специальную скобку на круглой арматурной стали размещают по высоте между концом стержня и пластиками фиксатора для предотвращения произвольного смещения стержня с упоров и обеспечения его проектного положения (см. статью Александрова Е. Ф., Граника В.Г., Дмитриева А.Н. Производство преднапряженных плит перекрытий по экологически чистой технологии на стане-конвейере. Промышленное и гражданское строительство, 1996, N 8, с. 36 - 37).

По другому варианту технологии, при числе напрягаемых стержней, не превышающем шесть, борта формы закрывают и запирают с помощью замков после укладки стержневой в упоры формы.

В процессе укорочения арматурного стержня при его остывании либо за счет уменьшения растягивающего усилия, концевые анкеры начинают взаимодействовать с наклонными опорными поверхностями упоров и, перемещаясь по ним вверх, переводят стержень в проектное положение. В этом состоянии концевые части стержня, расположенные за анкерами, упираются в фиксаторы на бортах формы.

Как показала практика, одновременно можно уложить в упоры формы четыре, максимум шесть стержней, а потом быстро закрыть борт до того момента, пока концевые анкеры, перемещаясь вверх по наклонным опорным поверхностям упоров, не поднимут стержень выше проектного положения, после чего уже фиксаторы на бортах не смогут закрепить стержни в необходимом месте по высоте (толщине) изделия.

Следовательно, конструкция формы, выполненная по рассмотренному техническому решению, и способ изготовления предварительно напряженных железобетонных конструкций, реализуемый с ее применением, требует специальной последовательности укладки стержней в упоры форм, быстрого закрывания бортов и завинчивания замков либо использования дополнительных элементов крепления стержней и дополнительных трудозатрат. Это создает определенные технологические трудности при производстве. Кроме того, наличие скобы, устанавливаемой для фиксации стержней в проектном положении, сопряжено с некоторой вероятностью ее быстрого смещения из проектного положения вверх при недостаточно внимательном выполнении некоторых операций, так как на скобу действует направленная вверх составляющая усилия натяжения стержня, параллельная опорой поверхности упора. Выскакивание скобки может быть причиной травм персонала.

Целью предлагаемого изобретения разработка более простого способа изготовления предварительно напряженных железобетонных изделий и конструкций при соблюдении наиболее безопасных условий труда, а также конструкции форм с внутренними неподвижными упорами, обеспечивающих реализацию нового способа.

Поставленная цель достигается за счет того, что в предлагаемом способе изготовления преднапряженных железобетонных конструкций, включающем натяжение стержневой арматуры с концевыми анкерами, размещение их в упорах, установленных на рабочей поверхности поддона и контактирующих с внутренней поверхностью анкерных шайб, установку арматурных стержней в проектное положение путем приложения к концам последних нагрузок, обеспечивающих их контакт с упорами и фиксаторами положения, закрепленными на бортах формы, напряжение арматурных стержней при укорочении, укладку в форму и уплотнение бетонной смеси, тепловлажностную обработку отформованного изделия и передачу напрягающих усилий с арматурных стержней на бетон при распалубке, предусматривается, что в процессе установки арматурных стержней в проектное положение к концевым частям каждого арматурного стержня одновременно на расстоянии 0,01 - 0,15 их длины от торцов прикладывают под углом 45 - 85o к горизонтальной плоскости деформирующую нагрузку, направленную вверх и перпендикулярно оси стержней, равную 3 - 15 кг, а при укорочении стержней последние деформируют изгибающими моментами от сил внецентренного растяжения, возникающим вследствие наклона опорных поверхностей упоров под углом, превышающим угол трения между анкером и поверхностью упора, в форме для изготовления предварительно напряженных железобетонных конструкций, содержащей продольные и поперечные борта с фиксаторами положения арматурных стержней, соединенные посредством шарниров с поддоном, имеющим для каждого напрягаемого арматурного стержня закрепленные на нем оппозитно внутренние упоры с наклонными опорными поверхностями, каждый упор выполнен вилочным, высота одного из зубьев которого превышает в 1,1 - 8,5 раза высоту другого зуба, а опорная поверхность упора, контактирующая с анкером стержня, наклонена к вертикальной плоскости под углом 4 - 25o, при этом рабочая поверхность фиксатора, контактирующая с арматурным стержнем, смещена по горизонтали в сторону меньшего зуба соответствующего упора на 0,3 - 1,2 расстояния между осями упора.

Признаки, составляющие отличие предлагаемых способа изготовления предварительно напряженных железобетонных изделий и конструкции формы для его реализации, в прототипе, как способа изготовления, так и формы, отсутствуют, что дает основание сделать вывод о соответствии предлагаемых решений критерию "новизна". Существующие в настоящее время способы изготовления предварительно напряженных железобетонных изделий и формы, не обеспечивают оптимальной по трудозатратам и полностью безопасной технологии изготовления преднапряженных изделий в формах с внутренними неподвижными упорами. Это позволяет сделать вывод о соответствии предлагаемых решений критерию изобретения "существенные отличия".

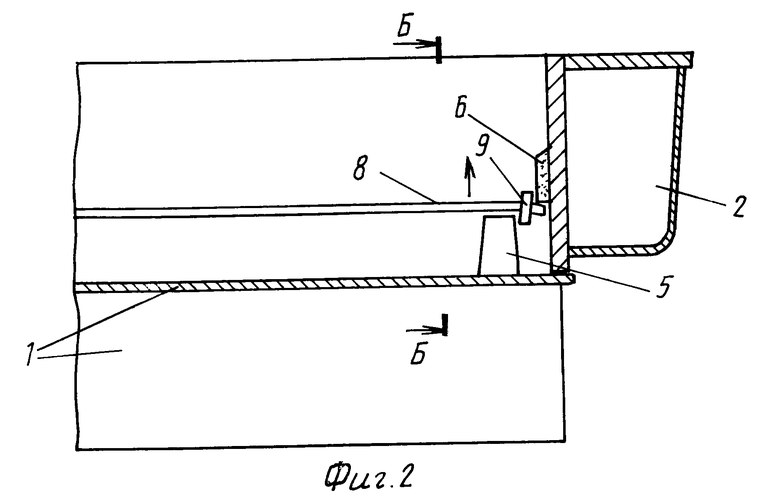

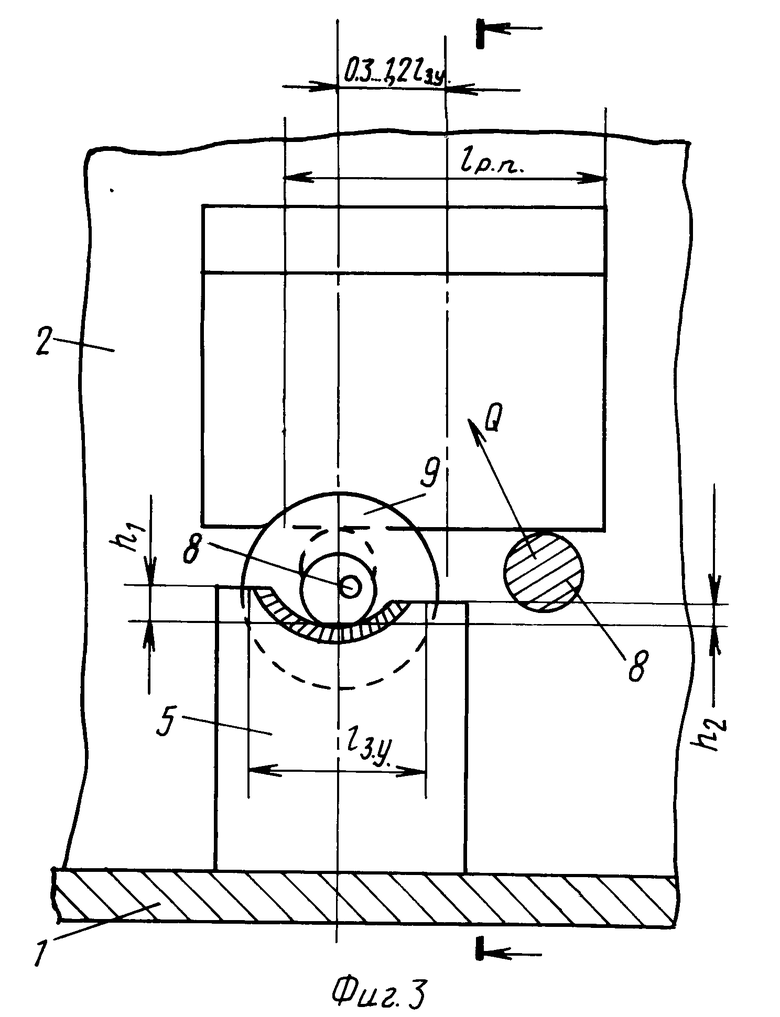

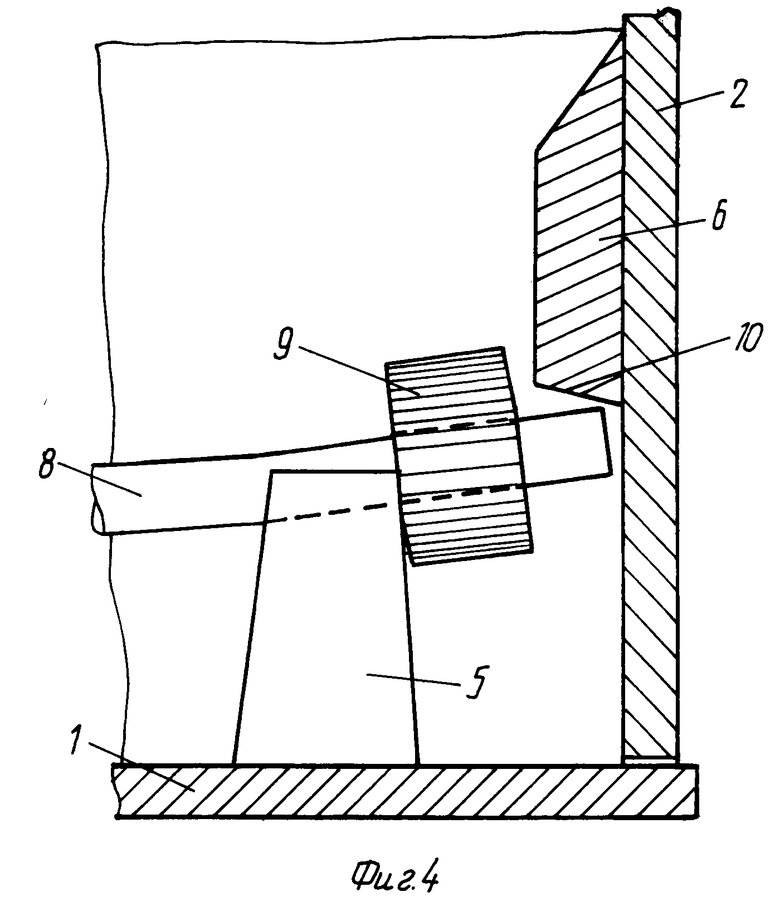

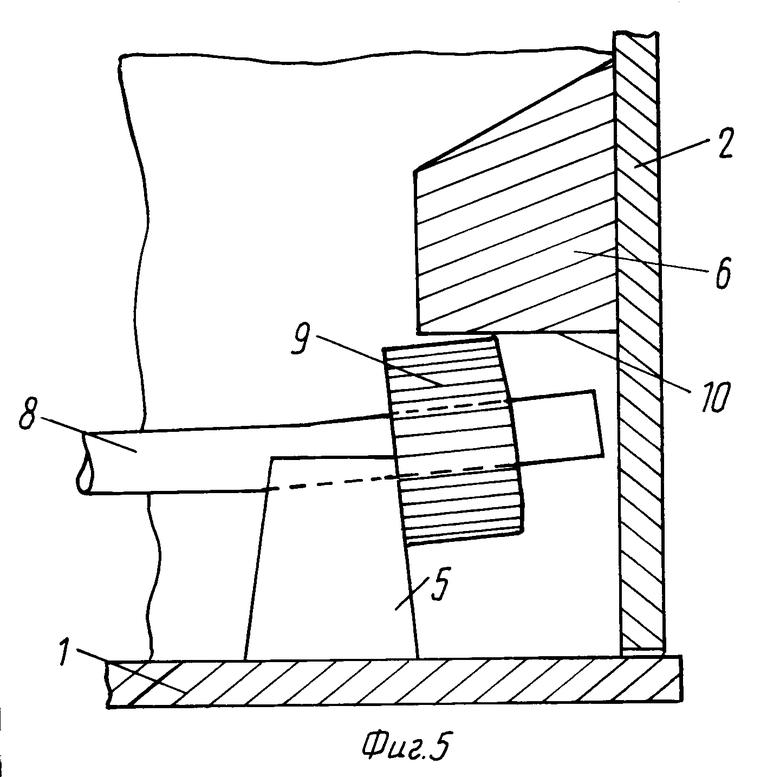

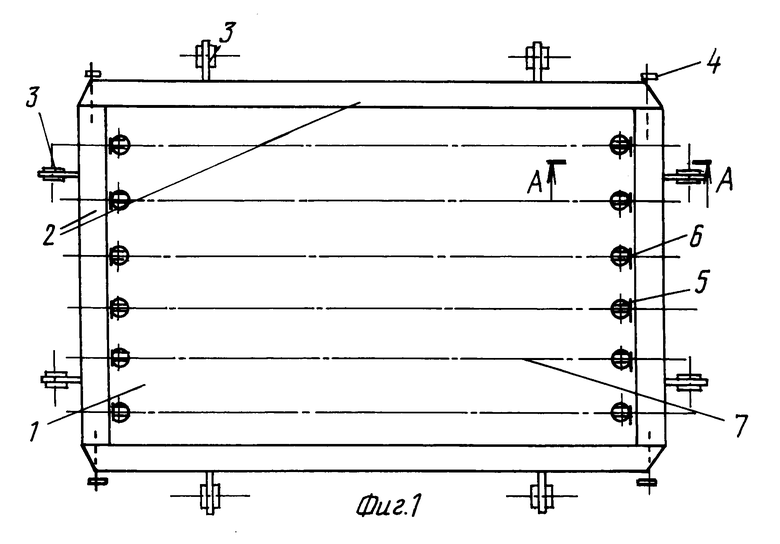

На фиг. 1 показан общий вид формы с внутренними упорами; на фиг 2 - разрез по А-А на фиг. 1; на фиг. 3 - вид по Б-Б на фиг. 2; на фиг. 4 и 5 - два варианта разреза по В-В на фиг. 3.

Форма состоит из поддона 1, продольных и поперечных бортов 2, соединенных с поддоном шарнирами 3, замков 4, внутренних упоров 5 на поддоне и фиксаторов положения стержней 6. Внутренние упоры расположены по осям 7 напрягаемых стержней 8. На концах стержней размещены анкеры 9. Внутренние вилочные упоры, воспринимающие усилия натяжения стержней, имеют по два разновысоких зуба. Фиксаторы положения напрягаемых стержней по высоте 6 (толщине при вертикальном формировании изделий), на бортах формы расположены так, что их рабочие площади 10, контактирующие со стержнями либо концевыми анкерами на них, смещены от оси соответствующего упора по горизонтали на 0,3 - 1,2 расстояния между осями зубьев упора в сторону менее высокого зуба. Рабочие площадки фиксаторов положения стержней могут иметь наклон вниз (фиг. 4) от его свободного торца в вертикальной плоскости.

Способ изготовления преднапряженных железобетонных конструкций, предусматривающий использование формы с внутренними упорами и фиксаторами положения стержней, осуществляется следующим образом.

В форму с закрытыми бортами 2, подготовленную к зарядке арматурой, переносят удлиненный электротермическим либо механическим способом напрягаемый стержень 8, удерживаемый в двух местах на расстоянии от его концов 0,01 - 0,15 его длины. Концы стержня подводят под рабочие площадки 10 фиксаторов положения стержней по высоте сечения 6. Затем в местах удержания стержня к нему прикладывают усилие 3 - 15 кг (в зависимости от диаметра стержня), направленное вверх под углом 45 - 85o перпендикулярно оси стержня, перемещая его в сторону оси упора. При этом стержень, опираясь концами либо анкерами о рабочие площадки 10 фиксаторов 6 положений стержней, выгибается в основной части длины вверх, что обеспечивает его беспрепятственное перемещение над более низким зубом упора в проектное положение, т.е. по оси упора. Укорачиваясь при остывании или снятии растягивающего усилия, стержень начинает опираться опорными поверхностями концевых анкеров о наклонные опорные поверхности упоров формы, а частью расположенной за анкером, - в фиксатор. Непосредственно опорные поверхности взаимодействующих элементов контактируют в нижней части опорной поверхности анкеров, поэтому усилие предварительного натяжения на упор передается нецентрально, а с некоторым эксцентриситетом относительно оси стержня. Вследствие этого стержень укорачиваясь, прогибается в сторону поверхности, на которой размещены упоры. В случае изготовления преднапряженных изделий в форме, в горизонтальном положении, стержень в центральной части имеет прогиб вниз.

Предлагаемый способ изготовления преднапряженных железобетонных конструкций может быть реализован, как при немеханизированном варианте его выполнения, так и при использовании различных механических и гидромеханических натяжных устройств напрягаемой стержневой и канатной арматуры.

Предлагаемая конструкция формы позволяет использовать принципиально новый способ изготовления предварительно напряженных железобетонных изделий по сравнению с применявшимися ранее в технологии производства преднапряженных изделий в формах с внутренними упорами, имеющими наклонную опорную поверхность.

В случае изготовления преднапряженных железобетонных изделий с напрягаемой арматурой небольшого диаметра при рабочих пролетах порядка 3,0 - 3,5 м вес одного стержня составляет 2,0 - 3,0 кг. Как показала практика, при зарядке формы подобными стержнями они могут быть размещены во внутренних упорах формы, если деформирующая перпендикулярная оси стержней нагрузка составит 3,0 - 4,0 кг и будет приложена под углом 45 - 50o на расстоянии 0,15 - 0,1 длины стержня от его концов.

Укладка в упоры формы напрягаемых стержней длиной 6,0 - 8,0 м при их весе 10,0 - 12,0 кг потребует приложения усилия, деформирующего стержень с выгибом вверх и перемещающего его концы по рабочей поверхности фиксатора в проектное положение, порядка 12,0 - 15,0 кг. Деформирующее усилие в этом случае может быть приложено на расстоянии 0,01 - 0,15 длины стержня от его концов.

При зарядке формы напрягаемый стержень, удлиненный электротермическим или механическим способом, размещают так, чтобы он располагался сбоку от оси упоров, выше верха упора и ниже низа фиксатора. Затем удлиненный стержень перемещают по горизонтали в центральное положение в упоре и укладывают в паз между вилками упора. Укорачиваясь, за счет остывания или снятия растягивающего усилия, стержень начинает опираться нижними частями концевых анкеров на опорные поверхности упоров, а частью, расположенной за анкером, - в фиксатор. При полном расчетном укорочении стержня он занимает проектное положение, входя в соприкосновение с фиксатором на борту формы. Усилие предварительного натяжения, передающееся с анкера на опорную поверхность упора, раскладывается на усилие, перпендикулярное опорной поверхности упора и параллельное ей, т.е. направленное вверх. Фиксатор воспринимает эту составляющую усилия предварительного натяжения и препятствует произвольному перемещению напрягаемого стержня из проектного положения.

При распалубке готового изделия, после открытия бортов формы фиксаторы перестают удерживать концы стержней и изделие может быть беспрепятственно снято с формы, если составляющая усилия натяжения, параллельная опорной поверхности упора, будет превосходить силу трения анкера по поверхности упора, что обеспечивается в случае, когда угол наклона опорной поверхности упоров у вертикали больше угла трения концевого анкера стержня по этой поверхности упора.

Проведенные экспериментальные исследования показали, что свободное перемещение концевого анкера напрягаемого стержня по опорной поверхности упора помимо угла наклона опорной поверхности зависит от рада факторов: наличия либо отсутствия между контактирующими поверхностями мелких частиц бетона, степени приработанности опорной поверхности, присутствия смазки на этой поверхности и других. Учитывая упомянутые причины, угол наклона опорной поверхности анкеров формы может отличаться от угла трения анкера по опорной поверхности упора и составлять 4,0 - 25,0o.

Для удобства заведения напрягаемых стержней в упоры форм и дальнейшей надежной фиксации арматуры в проектном положении зубья вилочных упоров выполняют различной высоты. Со стороны предлагаемой подачи напрягаемого стержня размещают менее высокий зуб, так как над ним должен пройти стержень. Для того, чтобы при дальнейшем перемещении стержня по горизонтали он не выскочил за пределы упора, второй его зуб предусмотрен более высоким. Его высота принимается такой, чтобы промежуток между верхом более высокого зуба и низком фиксатора - его рабочей поверхностью был бы меньше диаметра напрягаемого стержня.

Верхним пределом размера более высокого зуба упоров является его высота, определенная из конструктивных соображений, которую нецелесообразно принимать, превосходящей половину диаметра напрягаемого стержня.

Исходя из этих соображений соотношение высот зубьев вилочных упоров, которые удовлетворяют требования разработанной технологии изготовления преднапряженных конструкций, должно быть таким, чтобы высота одного из зубьев превышала высоту другого зуба в 1,1 - 8,5 раз.

Поскольку при укладке напрягаемого стержня в упоры формы, как было показано выше, в начале перемещения в проектное положение его концы необходимо отогнуть вниз, то для удовлетворения этого условия рабочая площадка фиксатора положения стержня, контактирующая с концом стержня либо с концевым анкером, должна быть смещена по горизонтали от оси соответствующего упора в сторону менее высокого зуба упора. В зависимости от размеров напрягаемого стержня смещение оси рабочей площадки фиксатора от оси соответствующего упора должно составлять 0,3 - 1,2 расстояния между осями зубьев внутреннего вилочного упора. Причем меньшим диаметрам напрягаемых стержней соответствуют упоры с меньшими размерами этого параметра.

В процессе перемещения стержня в проектное положение его концы, отогнутые вниз, скользят по рабочей поверхности фиксатора. При этом, если рабочая поверхность горизонтальна, то контакт между концом стержня и фиксатором будет проходить по одной линии - линии пересечения свободной поверхности фиксатора, обращенной к центру формы, с рабочей поверхностью. После размещения стержня в проектном положении и с началом его натяжения стержень будет контактировать с рабочей поверхностью фиксатора только верхней точкой концевого сечения. Из рассмотрения процесса перемещения конца напрягаемого стержня в процессе натяжения становится очевидным, что при наклонной рабочей поверхности фиксатора вниз от свободного торца фиксатора, обращенного к центру формы, переместить стержень над более низким зубом упора в проектное положение можно свободное, чем при горизонтальной рабочей поверхности.

Поэтому рабочую поверхность фиксатора целесообразно выполнять наклонной в вертикальной плоскости вниз от свободного торца фиксатора на 5,0 - 15,0o. Причем, для изделий длиной 6,0 - 8,0 м наклон рабочей поверхности может составлять 5,0 - 7,0o , а для коротких изделий, например, длиной 3,0 - 3,6 м угол наклона рабочей поверхности должен иметь 12,0 - 15,0o.

Как показали производственные испытания разработанного способа изготовления предварительно напряженных железобетонных изделий, принятые конструктивные параметры узлов форм для осуществления предлагаемого способа обеспечили исключительно технологические операции по натяжению стержневой арматуры и ее надежную и безопасную фиксацию в проектном положении на упорах формы.

Применение разработанного способа изготовления преднапряженных железобетонных конструкций и формы для его осуществления дает возможность отказаться от применения дополнительных арматурных фиксаторов при изготовлении конструкций, имеющих пять и более напрягаемых стержней, например, плит перекрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2087652C1 |

| Способ изготовления преднапряженных железобетонных изделий и форма для осуществления способа | 2001 |

|

RU2219050C2 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2017911C1 |

| Форма для изготовления железобетонных плит с преднапряженной арматурой | 1985 |

|

SU1454703A1 |

| Форма для изготовления железобетонных элементов | 1989 |

|

SU1766665A1 |

| НАПРЯГАЕМЫЙ ЭЛЕМЕНТ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2512220C2 |

| Форма для изготовления предварительно напряженных изделий из бетонных смесей | 1980 |

|

SU927501A1 |

| Арматурный каркас для косвенного армирования | 1991 |

|

SU1787190A3 |

| АРМАТУРНЫЙ КАРКАС ЖЕЛЕЗОБЕТОННЫХ ПЛИТ ПЕРЕКРЫТИЙ | 1993 |

|

RU2033506C1 |

| Способ армирования плоских железобетонных изделий | 1987 |

|

SU1460159A1 |

Способ изготовления преднапряженных железобетонных изделий заключается в том, что стержневую арматуру с концевыми анкерами натягивают и размещают в установленных на рабочей поверхности поддона формы упорах. При этом при установке арматурных стержней в проектное положение к концевым частям каждого арматурного стержня одновременно на расстоянии 0,01 ... 0,15 их длины от торцов прикладывают деформирующую нагрузку, направленную вверх и перпендикулярно оси стержней и под углом 45 ... 85o к горизонтальной плоскости, что обеспечивает контакт арматурных стержней с упорами и закрепленными на бортах формы фиксаторами положения. При упорочении арматурных стержней их деформируют изгибающими моментами от сил внецентренного растяжения, которое возникает вследствие выполнения опорных поверхностей упоров наклонными под углом, превышающим угол трения между анкером и повехностью упора. Для реализации способа в форме каждый упор выполнен вилочным, высота одного из зубьев превышает в 1,1 ... 8,5 раза высоту другого зуба, а опорная поверхность упора наклонена под углом 4 ... 25o к вертикальной плоскости, причем поверхность фиксатора, контактирующая с арматурным стержнем либо с анкером, смещена по горизонтали в сторону меньшего зуба соответствующего упора на 0,3 ... 1,2 расстояния между осями зубьев упора. 2 с. и 3 з.п.ф-лы, 5 ил.

| RU, патент, 2017911, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-04-27—Публикация

1996-12-24—Подача