Изобретение относится к электросепарации сыпучих материалов, в частности к pазделению тонкозернистых порошков по размеру и вещественному составу.

Известен сепаратор [1] , в котором зерна с различной диэлектрической проницаемостью протягиваются к краям ленточных электретов. Для удаления задержанных зерен ленточные электреты подвергаются специальной очистке или полной их замене, что является недостатком, так как процесс прерывается на время очистки электретов.

Известен электростатический сепаратор [2] для разделения зернистых сыпучих материалов. В нем происходит разделение исходного продукта в зависимости от сил взаимодействия зерен с электростатическим полем, образованным цилиндрической поверхностью электрета и противостоящим металлическим электродом.

Недостатком этого сепаратора является то, что при подаче тонкозернистых порошков на поверхность электретного барабана, вращающегося с большой скоростью, зерна отскакивают от барабана после касания за счет механических сил. Силы взаимодействия зерен с полем электрета в такой ситуации гораздо меньше механических сил и процесс разделения отсутствует. Если барабан вращать медленно с такой скоростью, чтобы порошок закрепился на поверхности электрета, то зерна не отрываются центробежными силами и процесс разделения также отсутствует.

Цель изобретения - повышение эффективности и обеспечение непрерывности процесса сепарации.

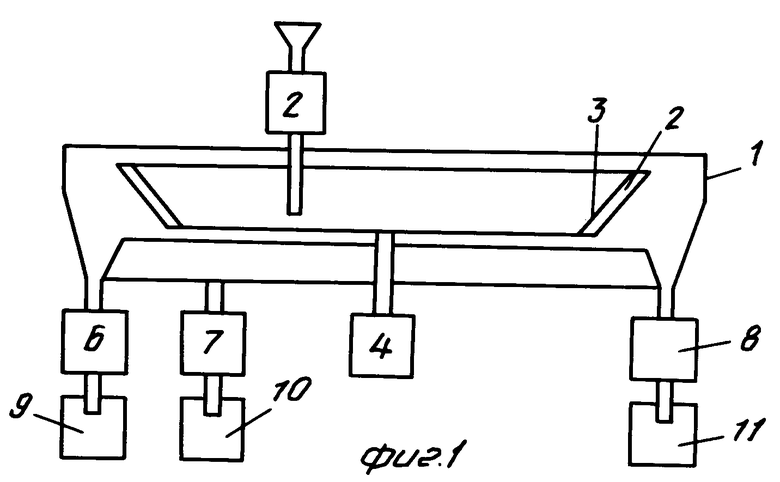

На фиг. 1 показаны электростатический сепаратор и шлюзы; на фиг. 2 - шлюз, вид сбоку; на фиг. 3 - то же, вид сверху.

Сепаратор состоит из герметичного корпуса 1, в котором расположен с возможностью вращения и большим основанием вверх усеченный конус 2, внутренняя боковая поверхность которого выполнена в виде электрета 3, выполненного с распределением заряда вдоль образующей в соответствии с математическим выражением

σr= A·σo·  где σr - плотность заряда, соответствующая радиусу r, Кл/м2;

где σr - плотность заряда, соответствующая радиусу r, Кл/м2;

σо - плотность заряда на входе усеченного конуса, Кл/м2;

ro - радиус меньшего основания усеченного конуса, м;

rк - радиус большего основания усеченного конуса, м;

А - коэффициент, равный 1-1,2, привод конуса от двигателя 4 осуществляется через герметичный ввод вала двигателя в корпус сепаратора, угол между образующей усеченного конуса и плоскостью, перпендикулярной оси вращения, определяют с помощью математического выражения α≥αск, где αск - угол скольжения зерен по поверхности электрета, центробежного питателя, выполненного в виде дна усеченного конуса 2. Сепаратор снабжен входными и выходными шлюзами 5-8 для подачи исходного материала и сбора продуктов сепарации.

Схема шлюза показана на фиг. 2 и 3, где входной шлюз состоит из герметичного корпуса 1, в котором установлена большим основанием вверх и с возможностью вращения коническая горелка 2 с кольцевым днищем и зубчатым венцом 3, и сообщенных с корпусом патрубков для подачи сыпучего материала 5, воздуха 6 и 7, азота 8, 9, 16 и 17, элегаза 10, 11, 18 и 19, выходных патрубков для подачи воздуха 12, азота 13 и 14 материала 15. Загрузочный патрубок 5 входного шлюза расположен в зоне воздушных патрубков 6 и 7, а разгрузочный патрубок 15, выполненный в виде цилиндрического желоба, переходящего в выходной патрубок, размещен снизу шлюза так, что сообщается с элегазом: аналогично выполнены выходные шлюзы за исключением того, что входной патрубок расположен в элегазовой зоне, а разгрузочный - в воздушной среде. Привод 4 конической тарелки 2 шлюза выполнен в виде ременной или зубчатой передачи, расположенной в воздушной зоне кинематически соединенной со ступицей, установленной в подшипниках и связанной с кольцевым днищем конической тарелки.

Сепаратор работает следующим образом.

Исходный сепарируемый материал подают через шлюз 5 (фиг. 1) в газонаполненный сепаратор на дно вращающегося усеченного конуса. За счет центробежных сил и сил взаимодействия зерен с поверхностью электрета траектории движения различных по свойствам зерен различны. Зерна поступают в сепаратор без предварительной зарядки, сепарация происходит за счет взаимодействия электрета и наведенных зарядов в зернах за счет электростатической индукции. При отрыве зерен от поверхности электрета во время движения по его поверхности происходит коронный разряд между зерном и поверхностью электрета. В элегазовой среде коронный разряд возникает при больших пробивных напряженностях по сравнению с воздухом. Сепаратор может работать также и с предварительно заряженными зернами. Разделение материала происходит за несколько фракций, которые собираются в соответствующие сборники и поступают через выходные шлюзы 6-8 в разгрузочные емкости 9-11. Сборники представляют собой кольцевой желоб с тремя течками (выпускными патрубками), следующими друг за другом по направлению вращения. Разгрузка фракции в шлюзы происходит за счет центробежных сил, отбрасывающих зерна с верхней кромки конуса в сторону стенки кольцевого желоба, а затем под действием сил тяжести зерна ссыпаются по наклонным поверхностям течки в прямой вертикальный патрубок и дальше на дно конической тарелки шлюза (например, шлюза 6). Шлюзы обеспечивают разграничение воздушной среды от газовой среды сепаратора, заполненной, например, элегазом. Разграничение газовых сред предусмотрено для обеспечения сепарации в среде элегаза. Элегаз - специальный газ, при смешении его с воздухом он утрачивает все свои преимущества, поэтому необходима изоляция газовой среды сепаратора от воздуха с помощью шлюзов. Элегаз первоначально поступает из сосуда для элегаза и подается по отдельным газопроводам к патрубкам 10, 11, 18 и 19 во входном шлюзе и к патрубкам 6 и 7 в выходных шлюзах. В выходной патрубок 15 входного шлюза элегаз поступает за счет подачи его под напором от патрубков 10, 11, 18 и 19 в виде потока газа. Разграничение газовых сред происходит за счет создания пяти газовых потоков поперек вращающейся тарелки 2 (фиг. 2) между входными и выходными патрубками: во входном шлюзе воздушный поток - между патрубками 6, 7 и 12, 16, 17 и 14, элегазовые потоки - между патрубками 10, 11, 18, 19 и 12 (фиг. 2 и 3), азотные промежуточные - между патрубками 8, 9 и 13.

В выходных шлюзах порядок чередования потоков обратный: элегазовые - между патрубками 6, 7 и 12 (фиг. 2 и 3), азотные - между патрубками 8, 9 и 13, 16, 17 и 14, воздушные - между патрубками 10, 11, 18, 19 и 15. Надежная изоляция газовой среды сепаратора от окружающей среды создана тем, что газовые потоки зоны перекрывают друг друга на одну третью часть ширины потока. Система перекачки газовых потоков включает вентиляторы, устройства разделения и очистки газов для дальнейшей рекуперации (не показаны).

Скорость вращения тарелки и скорость потоков выбирают экспериментально, так чтобы конец траектории движения зерен по боковой конической поверхности приходился за элегазовым потоком по ходу вращения (например, по часовой стрелке) во входном шлюзе и за воздушным потоком в выходном шлюзе.

Экспериментальные исследования предлагаемого сепаратора показали, что по сравнению с прототипом появляется возможность разделения тонкодисперсных материалов до 40 мкм и повышается качество разделения по вещественному составу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электросепарации сыпучих материалов | 1989 |

|

SU1694228A1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100096C1 |

| Пневмоустановка для очистки, сепарации зерна и выполнения погрузочно-разгрузочных работ | 2024 |

|

RU2840154C1 |

| Центробежно-воздушный сепаратор | 1979 |

|

SU865431A1 |

| ПНЕВМОСЕПАРАТОР | 2001 |

|

RU2188723C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| Центробежный сепаратор | 1990 |

|

SU1776459A1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2104093C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297884C1 |

Использование: электросепарация сыпучих материалов, разделение тонкозернистых порошков по размеру и вещественному составу. Сущность изобретения: электростатический сепаратор состоит из герметичного корпуса, источника электрического поля, устройства для подачи исходного материала и сброса продуктов сепарации. В герметичном корпусе размещен вращающийся усеченный конус с внутренней поверхностью, покрытой электретом. Дно усеченного конуса выполняет роль центробежного питателя. От внешней среды рабочее пространство сепаратора изолировано и помещено в элегас. Сообщение с окружающей средой осуществляется через специальные шлюзы. Разделение материала происходит на вращающейся конической поверхности, покрытой электретом, в результате взаимодействия зерен сепарируемого материала с полем электрета. Для тонкозернистых материалов траектории движения зерен зависят в основном от оси зеркального отображения, а для предварительно заряженных зерен - от кулоновской силы. 3 з.п. ф-лы, 3 ил.

σr= A·σo·  / кл/см2 ,

/ кл/см2 ,

где σr - плотность заряда, соответствующая радиусу r, кл/м2;

σ0 - плотность заряда на входе усеченного конуса, кл/м2;

rо - радиус меньшего основания усеченного конуса, м;

rк - радиус большего основания усеченного конуса, м;

A - коэффициент, равный 1 - 1,2.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электростатический барабанный сепаратор | 1955 |

|

SU109317A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1994-08-30—Публикация

1990-11-23—Подача